SMD石英晶体谐振器抗冲击结构

文献发布时间:2023-06-19 10:22:47

技术领域

本发明属于电子元器件技术领域,更具体地说,是涉及一种SMD石英晶体谐振器抗冲击结构。

背景技术

传统的SMD(Surface Mounted Devices的缩写,意为:表面贴装器件)表贴石英晶体谐振器中的谐振晶片采用两点支撑,抗冲击能力基本在2000g左右。

为提高石英晶体谐振器的抗冲击能力,可以把支撑胶点的数量增至四点。如果四个胶点直接连接表贴管壳和石英晶片上,会因不同材料的膨胀系数差异,抗冲击性能差,造成石英晶片破裂。

发明内容

本发明的目的在于提供一种SMD石英晶体谐振器抗冲击结构,旨在解决石英晶体谐振器抗冲击性能差的问题。

为实现上述目的,本发明采用的技术方案是:提供一种SMD石英晶体谐振器抗冲击结构,包括:管壳、缓冲晶片和谐振晶片;所述管壳的底座上平行设有第一金属引线和第二金属引线,所述第一金属引线的中间设有下层第一导电胶点,所述第二金属引线的中间设有下层第二导电胶点,所述缓冲晶片的金属化电极区分别与所述下层第一导电胶点和所述下层第二导电胶点连接;所述缓冲晶片的上表面设有上层第一导电胶点、上层第二导电胶点、上层第三导电胶点和上层第四导电胶点;所述谐振晶片通过所述上层第一导电胶点、所述上层第二导电胶点、所述上层第三导电胶点和所述上层第四导电胶点与所述缓冲晶片连接;所述第一金属引线通过所述下层第一导电胶点、所述缓冲晶片的金属化电极区、所述上层第一导电胶点与所述谐振晶片的金属化电极区连通;所述第二金属引线通过所述下层第二导电胶点、所述缓冲晶片的金属化电极区、所述上层第二导电胶点与所述谐振晶片的金属化电极区连通。

作为本申请另一实施例,所述缓冲晶片的金属化电极区包括第一金属化电极区和第二金属化电极区,所述第一金属化电极区位于所述第一金属引线上方,且连续铺设于所述缓冲晶片的正面侧面和背面,所述下层第一导电胶点与所述第一金属化电极区的背面连接;第二金属化电极区位于所述第二金属引线上方,且连续铺设于所述缓冲晶片的正面侧面和背面,所述下层第二导电胶点与所述第二金属化电极区的背面连接;所述第一金属化电极区和所述第二金属化电极区分设于所述缓冲晶片相对的两侧;所述上层第一导电胶点设于所述第一金属化电极区的上面,所述上层第二导电胶点设于所述第二金属化电极区的上面;所述上层第一导电胶点、所述上层第二导电胶点、所述上层第三导电胶点和所述上层第四导电胶点分设于所述缓冲晶片的四角。

作为本申请另一实施例,所述第一金属化电极区的正面和背面所成的区域相同;所述第二金属化电极区的正面和背面所成的区域相同。

作为本申请另一实施例,所述第一金属化电极区和所述第二金属化电极区对称分设在所述缓冲晶片的两侧。

作为本申请另一实施例,所述第一金属化电极区和所述第二金属化电极区在正面和背面的区域均为长方形,且长度为所在缓冲晶片一侧的长度的一半。

作为本申请另一实施例,所述谐振晶片的金属化电极区包括第三金属化电极区、第四金属化电极区、第五金属化电极区和第六金属化电极区;所述第三金属化电极区位于所述谐振晶片的正面中心位置,所述第四金属化电极区位于所述谐振晶片对应所述上层第一导电胶点的角部,且所述第四金属化电极区连续铺设在所述缓冲晶片的正面、侧面和背面,所述第三金属化电极区与所述第四金属化电极区的背面相连;所述第五金属化电极区位于所述谐振晶片对应所述上层第二导电胶点的角部,且所述第五金属化电极区连续铺设在所述缓冲晶片的正面、侧面和背面;所述第六金属化电极区位于所述缓冲晶片的背面中心位置,且与所述第五金属化电极区的背面相连;所述上层第一导电胶点与所述第四金属化电极区的背面连接,所述上层第二导电胶点与所述第五金属化电极区的背面连接。

作为本申请另一实施例,所述第三金属化电极区和所述第六金属化电极区对称设置于所述谐振晶片的正面和背面;所述第四金属化电极区和所述第五金属化电极区对称分设在所述谐振晶片的相邻的两角。

作为本申请另一实施例,所述管壳的底部外表面设有焊盘。

作为本申请另一实施例,所述缓冲晶片和所述谐振晶片的定向角度和尺寸大小一致。

本发明提供的SMD石英晶体谐振器抗冲击结构的有益效果在于:与现有技术相比,本发明SMD石英晶体谐振器抗冲击结构,在表贴管壳基础上,使用胶点支撑缓冲晶片,在缓冲晶片上使用四胶点粘接谐振晶片;通过缓冲晶片和导电胶粘接,实现晶体的抗冲击性能;从而实现石英晶体谐振器抗冲击能力达到10000g以上,而管壳的尺寸外形、功耗、装配工艺、实用性、可靠性等特性仍然能够与现有结构保持一致。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

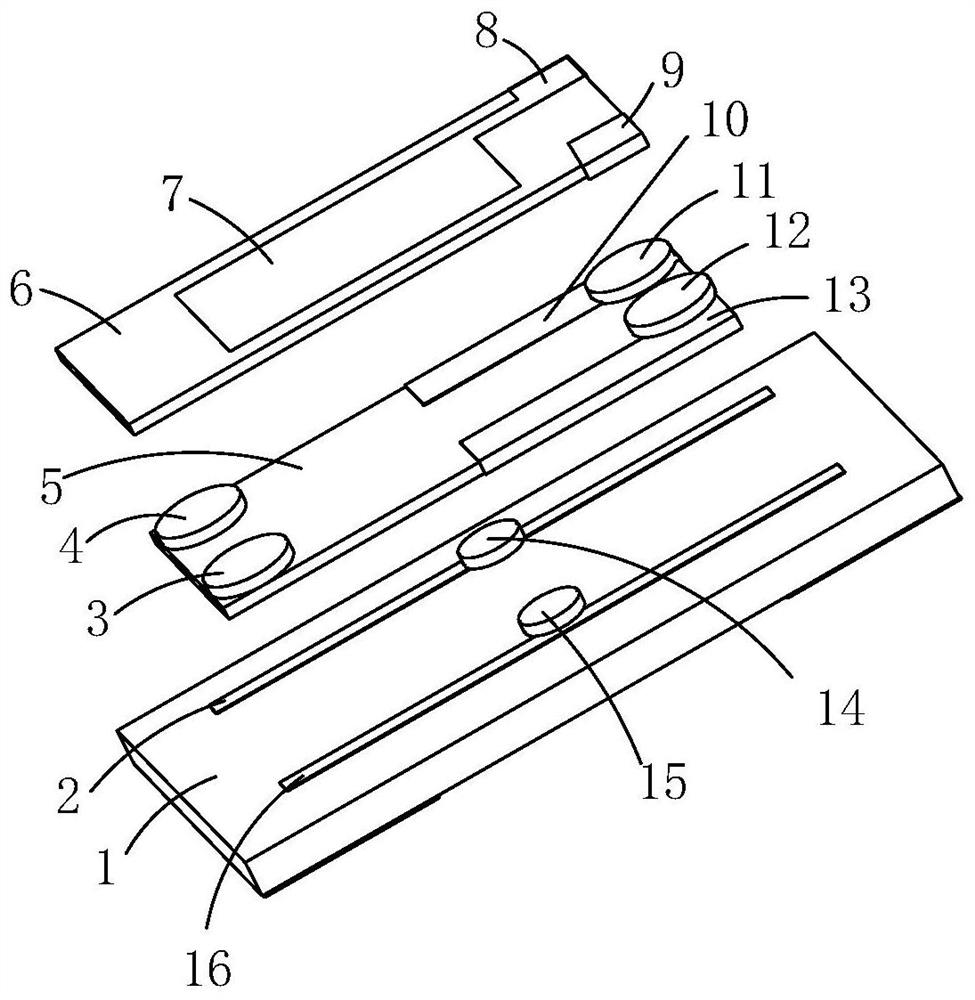

图1为本发明实施例提供的SMD石英晶体谐振器抗冲击结构的分解结构示意图(俯视);

图2为本发明实施例提供的SMD石英晶体谐振器抗冲击结构的分解结构示意图(仰视);

图3为本发明实施例提供的SMD石英晶体谐振器抗冲击结构的立体结构示意图;

图4为图3所示的SMD石英晶体谐振器抗冲击结构的侧视结构示意图;

图5为本发明实施例所采用的SMD石英晶体谐振器抗冲击结构的立体结构示意图。

图中:1、管壳;2、第一金属引线;3、上层第三导电胶点;4、上层第四导电胶点;5、缓冲晶片;6、谐振晶片;7、第三金属化电极区;8、第四金属化电极区;9、第五金属化电极区;10、第一金属化电极区;11、上层第一导电胶点;12、上层第二导电胶点;13、第二金属化电极区;14、下层第一导电胶点;15、下层第二导电胶点;16、第二金属引线;17、第六金属化电极区。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1至图5,现对本发明提供的SMD石英晶体谐振器抗冲击结构进行说明。所述SMD石英晶体谐振器抗冲击结构,包括:管壳1、缓冲晶片5和谐振晶片6;管壳1的底座上平行设有第一金属引线2和第二金属引线16,第一金属引线2的中间设有下层第一导电胶点14,第二金属引线16的中间设有下层第二导电胶点15,缓冲晶片5的金属化电极区分别与下层第一导电胶点14和下层第二导电胶点15连接;缓冲晶片5的上表面设有上层第一导电胶点11、上层第二导电胶点12、上层第三导电胶点3和上层第四导电胶点4;谐振晶片6通过上层第一导电胶点11、上层第二导电胶点12、上层第三导电胶点3和上层第四导电胶点4与缓冲晶片5连接;第一金属引线2通过下层第一导电胶点14、缓冲晶片5的金属化电极区、上层第一导电胶点11与谐振晶片6的金属化电极区连通;第二金属引线16通过下层第二导电胶点15、缓冲晶片5的金属化电极区、上层第二导电胶点12与谐振晶片6的金属化电极区连通。

本发明提供的SMD石英晶体谐振器抗冲击结构,与现有技术相比,在表贴管壳1基础上,使用胶点支撑缓冲晶片5,在缓冲晶片5上使用四胶点粘接谐振晶片6;通过缓冲晶片5和导电胶粘接,实现晶体的抗冲击性能;从而实现石英晶体谐振器抗冲击能力达到10000g以上,而管壳1的尺寸外形、功耗、装配工艺、实用性、可靠性等特性仍然能够与现有结构保持一致。

本实施例中,导电胶点的数量设置不局限于下层两个,上层四个。例如,第一金属引线上除了在中间设置的下层第一导电胶点,第一金属引线上还可以设置一个或两个下层第一导电胶点,各下层第一导电胶点位置不重合;同理,在第二金属引线设置多个下层第二导电胶点;上层,除了在四角设置的四个导电胶点外,还可以在中间位置或其他的部位设置导电胶点,各上层的导电胶点不重合即可。导电胶点与金属化电极区连接的,具有电路导通作用,未与金属部分连接的,可以提高部件之间粘结的可靠性。

作为本发明提供的SMD石英晶体谐振器抗冲击结构的一种具体实施方式,请参阅图1至图5,缓冲晶片5的金属化电极区包括第一金属化电极区10和第二金属化电极区13,第一金属化电极区10位于第一金属引线2上方,且连续铺设于缓冲晶片5的正面侧面和背面,下层第一导电胶点14与第一金属化电极区10的背面连接;第二金属化电极区13位于第二金属引线16上方,且连续铺设于缓冲晶片5的正面侧面和背面,下层第二导电胶点15与第二金属化电极区13的背面连接;第一金属化电极区10和第二金属化电极区13分设于缓冲晶片5相对的两侧;上层第一导电胶点11设于第一金属化电极区10的上面,上层第二导电胶点12设于第二金属化电极区13的上面;上层第一导电胶点11、上层第二导电胶点12、上层第三导电胶点3和上层第四导电胶点4分设于缓冲晶片5的四角。

本实施例中,第一金属引线2通过下层第一导电胶点14、第一金属化电极区10、上层第一导电胶点11与谐振晶片6的金属化电极区连通;第二金属引线16通过下层第二导电胶点15、第二金属化电极区13、上层第二导电胶点12与第五金属化电极区9连通。

作为本发明实施例的一种具体实施方式,请参阅图1至图5,第一金属化电极区10的正面和背面所成的区域相同;第二金属化电极区13的正面和背面所成的区域相同,能够保证两侧连通路径的一致性,防止膨胀系数差异,避免晶片破裂,提高器件抗冲击性。

作为本发明实施例的一种具体实施方式,参阅图1及图2,第一金属化电极区10和第二金属化电极区13对称分设在缓冲晶片5的两侧,能够保证两侧连通路径的一致性,防止膨胀系数差异,避免晶片破裂,提高器件抗冲击性。

作为本发明实施例的一种具体实施方式,请参阅图1至图2,第一金属化电极区10和第二金属化电极区13在正面和背面的区域均为长方形,且长度为所在缓冲晶片5一侧的长度的一半。下层第一导电胶点14和下层第二导电胶点15正好处于缓冲晶片5中间的位置,因此,下层第一导电胶点14正好与第一金属化电极区10连接,下层第二导电胶点15正好与第二金属化电极区13连接,直接连通,降低功耗。

作为本发明实施例的一种具体实施方式,请参阅图1至图2,谐振晶片6的金属化电极区包括第三金属化电极区7、第四金属化电极区8、第五金属化电极区9和第六金属化电极区17;第三金属化电极区7位于谐振晶片6的正面中心位置,第四金属化电极区8位于谐振晶片6对应上层第一导电胶点11的角部,且第四金属化电极区8连续铺设在缓冲晶片5的正面、侧面和背面,第三金属化电极区7与第四金属化电极区8的背面相连;第五金属化电极区9位于谐振晶片6对应上层第二导电胶点12的角部,且第五金属化电极区9连续铺设在缓冲晶片5的正面、侧面和背面;第六金属化电极区17位于缓冲晶片5的背面中心位置,且与第五金属化电极区9的背面相连;上层第一导电胶点11与第四金属化电极区8的背面连接,上层第二导电胶点12与第五金属化电极区9的背面连接。能够保证两侧连通路径的一致性,防止膨胀系数差异,避免晶片破裂,提高器件抗冲击性

作为本发明实施例的一种具体实施方式,请参阅图1至图2,第三金属化电极区7和第六金属化电极区17对称设置于谐振晶片6的正面和背面;第四金属化电极区8和第五金属化电极区9对称分设在谐振晶片6的相邻的两角。能够保证两侧连通路径的一致性,防止膨胀系数差异,避免晶片破裂,提高器件抗冲击性

作为本发明实施例的一种具体实施方式,请参阅图2,管壳1的底部外表面设有焊盘。

作为本发明实施例的一种具体实施方式,请参阅图1至图2,缓冲晶片5和谐振晶片6的定向角度和尺寸大小一致,防止谐振晶片6因不同材料膨胀系数不同造成的破裂,实现表贴石英晶体谐振器抗冲击性能。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- SMD石英晶体谐振器抗冲击结构

- 一种整板SMD石英晶体谐振器基板结构