带压纹的微孔膜电池隔板材料及其制造与使用方法

文献发布时间:2023-06-19 10:35:20

本申请为分案申请,国际申请号是PCT/US2015/021443;优先权日是2014年3月19日;原国际申请日是2015年3月19日;母案进入中国国家阶段的日期是2016年10月27日;母案的中国国家申请号是201580022587.9;原发明名称是《带压纹的微孔膜电池隔板材料及其制造与使用方法》。

相关申请交叉引用

本申请要求2014年3月19日提交的美国临时专利申请No.61/955,285的权益及优先权,该临时申请通过全文引用并入本文。

技术领域

根据至少选定的一些实施方式、方面或目的,本申请涉及被压纹或被延压的电池隔板,电池隔板膜或层,微孔膜电池隔板,微孔膜,复合体或层状体,制造方法,使用方法,包括这种隔板、层、膜、复合体或层合体的产品或系统,等等。

背景技术

微孔膜是已知的,可用多种工艺制造,并且制造微孔膜的工艺会对膜的物理特性产生实质影响。见Kesting R.,Synthetic Polymeric Membranes,A structuralperspective,第二版,John Wiley&Sons,New York,N.Y.(1985)。商业上可行的制造微孔膜的三种工艺包括干法拉伸工艺(亦称CELGARD工艺)、湿法工艺和颗粒拉伸工艺。

干法拉伸工艺是指通过拉伸无孔前体薄膜来形成孔的一种工艺。见前述Kesting文献第290-297页。干法拉伸工艺与包括湿法工艺和颗粒拉伸工艺在内的其他形成微孔膜的方法不同。通常,在湿法工艺(亦被称为相转化工艺、抽提工艺或TIPS工艺)中,将聚合原料与加工油(有时亦称增塑剂)混合;随后挤出该混合物,并去除加工油(可在去除加工油前或去除加工油后拉伸这些薄膜)。见前述Kesting文献第237-286页。在颗粒拉伸工艺中,通常将聚合原料与颗粒物混合;并将该混合物挤出,在拉伸过程中,由于聚合物与颗粒物的交界处受到拉力裂开而形成孔。见例如美国专利No.6,057,061和No.6,080,507。除了用来形成这些膜的工艺不同外,由这些工艺得到的膜在物理性能上也可能不同。

尽管微孔膜,包括由干法拉伸工艺制造的微孔膜,在商业上已取得了极大成功,但为了使其应用范围更广,需要改进其物理特性。特别是,需要具有改进的加工方向(MD)拉伸强度、增强的横向(TD)拉伸强度、增强的击穿强度和降低的MD分裂的膜。

发明内容

本文提供带压纹的微孔膜。与同样的未经压纹的膜相比,这种带压纹的微孔膜可表现出改进的物理特性,如增强的MD拉伸强度、增强的TD拉伸强度、增强的击穿强度、降低的MD分裂或上述特性的组合。这种带压纹的微孔膜还可表现出降低的膜厚度。

这种带压纹的微孔膜可包括带压纹的微孔聚合物薄膜。带压纹的微孔聚合物薄膜可由任何合适的聚合物或聚合物的掺合物形成。例如,带压纹的微孔聚合物薄膜可由选自聚烯烃、碳氟化合物、聚酰胺、聚酯、聚缩醛(或聚甲醛)、聚硫化物、聚乙烯醇及其共聚物和其组合物的聚合物形成。在一些实施方式中,带压纹的微孔聚合物薄膜可由包括聚丙烯、聚乙烯或其组合的聚烯烃形成。在一些特定实施方式中,聚烯烃可包括聚丙烯的抗冲共聚物。

在一些实施方式中,带压纹的微孔聚合物薄膜可具有2微米至20微米的厚度(如3微米至12微米的厚度,或5微米至10微米的厚度)。

在一些实施方式中,带压纹的微孔聚合物薄膜可具有20%至65%的孔隙率(如25%至50%的孔隙率,或30%至40%的孔隙率)。带压纹的微孔聚合物薄膜可具有等于或小于500的JIS Gurley值。例如,在一些情况下,带压纹的微孔聚合物薄膜可具有80秒至500秒的JIS Gurley值(如100秒至450秒的JISGurley值,或150秒至400秒的JIS Gurley值)。

在一些实施方式中,带压纹的微孔聚合物薄膜可表现出0.5至5.0的MD拉伸强度与TD拉伸强度之比。在一些实施方式中,带压纹的微孔聚合物薄膜可具有至少250kg/cm

在一些实施方式中,带压纹的微孔聚合物薄膜可包含多层的带压纹的微孔聚合物薄膜(如双层聚合物薄膜、三层聚合物薄膜或包含多于三层的聚合物薄膜)。可选地,在一些实施方式中,带压纹的微孔聚合物薄膜可进一步包含位于带压纹的微孔聚合物薄膜一面上的非织造物(例如纺粘或熔喷无纺材料)。在这些实施方式中,带压纹的微孔聚合物薄膜和非织造物可通过任何合适的工艺结合在一起,如粘合或热层合、压纹、延压或这些工艺的组合。

带压纹的微孔膜可通过对合适的微孔聚合物薄膜进行压纹而制备。微孔聚合物薄膜可通过干法拉伸工艺制作,并可包括多个基本为圆形的孔。微孔聚合物薄膜可表现出0.5至5.0的加工方向拉伸强度与横向拉伸强度之比。

微孔聚合物薄膜可由任何合适的聚合物或聚合物的掺合物形成。例如,微孔聚合物薄膜可由选自聚烯烃、碳氟化合物、聚酰胺、聚酯、聚缩醛(或聚甲醛)、聚硫化物、聚乙烯醇及其共聚物和其组合物的聚合物形成。在一些实施方式中,微孔聚合物薄膜可由包括聚丙烯、聚乙烯或其组合的聚烯烃形成。在一些特定实施方式中,聚烯烃可包括聚丙烯的抗冲共聚物。

在一些实施方式中,在经压纹处理前,微孔聚合物薄膜可具有至少8微米的厚度(例如8微米至80微米的厚度)。在一些实施方式中,在经压纹处理前,微孔聚合物薄膜可具有至少175kg/cm

在经压纹处理前,微孔聚合物薄膜可具有20%至90%的孔隙率(例如20%至80%的孔隙率,40%至90%的孔隙率,或65%至90%的孔隙率)。在一些实施方式中,在经压纹处理前,微孔聚合物薄膜中的孔可具有0.03微米至0.50微米的平均孔径和0.75至1.25的长径比。在一些情况下,在经压纹处理前,微孔聚合物薄膜可具有至少0.04微米的平均流孔径(例如至少0.05微米的平均流孔径)。在一些情况下,在经压纹处理前,微孔聚合物薄膜可具有至少0.06微米的Aquapore孔径(例如至少0.08微米)。在一些情况下,在经压纹处理前,微孔聚合物薄膜可具有小于100的JIS Gurley值。在一些特定的情况下,在经压纹处理前,微孔聚合物薄膜可具有小于60的JIS Gurley值。

在一些实施方式中,在经压纹处理前,微孔聚合物薄膜可包含多层的微孔聚合物薄膜(例如双层聚合物薄膜、三层聚合物薄膜或包含多于三层的聚合物薄膜)。

在一些实施方式中,对微孔聚合物薄膜进行压纹处理可包括用带图案的压纹辊对微孔聚合物薄膜进行压纹处理。带图案的压纹辊可将压纹图案施予被压纹的微孔膜。因此,在一些实施方式中,带压纹的微孔膜可包含压纹图案,该图案包括由压纹处理过程形成的被挤压或厚度变薄的区域。带压纹的微孔膜可包含任何合适的压纹图案。在一些实施例中,带压纹的微孔膜可包含选自以下图案的压纹图案:与薄膜的TD平行分布的凸起水平线,与薄膜的MD和TD成一定角度的呈纵横交叉平行线型的凸起图案,成伪随机图案的凸起的圆,伪随机花卉图案及其组合。在一些特定的实施方式中,压纹图案可包含与薄膜的TD平行分布的凸起水平线。水平线可具有2微米至10微米的线宽。水平线在MD方向可具有1至10倍线宽的线距。

在一些实施方式中,对微孔聚合物薄膜进行压纹处理可包括延压、挤压或压缩微孔聚合物薄膜的至少局部区域。对微孔聚合物薄膜进行延压可包括用没有图案(例如平滑的)压纹辊延压微孔聚合物薄膜。在这些实施方式中,带压纹的微孔膜可具有基本均匀的被挤压或降低的厚度。

本文还提供制造和/或使用带压纹的微孔膜的方法。该方法可包括:(i)将聚合物挤出,形成无孔前体;(ii)对该无孔前体进行双轴向拉伸,形成经双轴向拉伸的膜,其中双轴向拉伸包括加工方向拉伸和横向拉伸,横向拉伸包括同时进行的经过控制的加工方向的松弛;和(iii)对经过双轴向拉伸的膜进行压纹处理,形成带压纹的微孔膜。

在一些实施方式中,对经过双轴向拉伸的膜进行压纹处理的步骤(iii)可包括减少经过双轴向拉伸的膜的厚度。在这些情况下,带压纹的微孔膜的厚度可为经过双轴向拉伸的膜的厚度的35%至75%(例如35%至55%)。在一些实施方式中,对经过双轴向拉伸的膜进行压纹处理的步骤(iii)可包括用带有图案的压纹辊对经过双轴向拉伸的膜进行压纹处理。在这些实施方式中,带图案的压纹辊可将压纹图案施予被压纹的微孔膜。在一些实施方式中,对经过双轴向拉伸的膜进行压纹处理的步骤(iii)可包括对经过双轴向拉伸的膜进行延压处理。对经过双轴向拉伸的膜进行延压处理可包括用不带图案的(例如平滑的)压纹辊对经过双轴向拉伸的膜进行延压处理。在这些实施方式中,带压纹的微孔膜可以不包含压纹图案[例如带压纹的微孔膜可在整个膜上具有基本恒定(例如±15%或±10%)的厚度]。

在一些情况下,该方法还可进一步包括在步骤(i)和步骤(ii)之间对无孔前体进行退火,退火在Tm-80℃至Tm-10℃的温度下进行(其中Tm为聚合物的熔点)。在一些实施方式中,步骤(ii)中的总的加工方向拉伸可为50%-500%,总的横向拉伸可为100%-1200%,横向拉伸造成的加工方向松弛可为5%-80%,或上述情形的组合。在一些实施方式中,该方法可进一步包括在经双轴向拉伸的膜的一面提供非织造物。

本文还提供制品,包括电池隔板(单层/层片或多层/层片隔板)、材料、纺织物、复合体或层状体,这些制品都包含本文所描述的带压纹的微孔膜。本文还提供包含本文所描述的电池隔板的电池(例如锂电池)。该电池可包含阳极、阴极和电池隔板,设置在阳极和阴极之间的电池隔板包含本文所描述的带压纹的微孔膜。本文还提供其他产品或系统,如服装、HVAC材料、燃料电池湿度控制膜、质子交换膜、分离材料、过滤材料等。

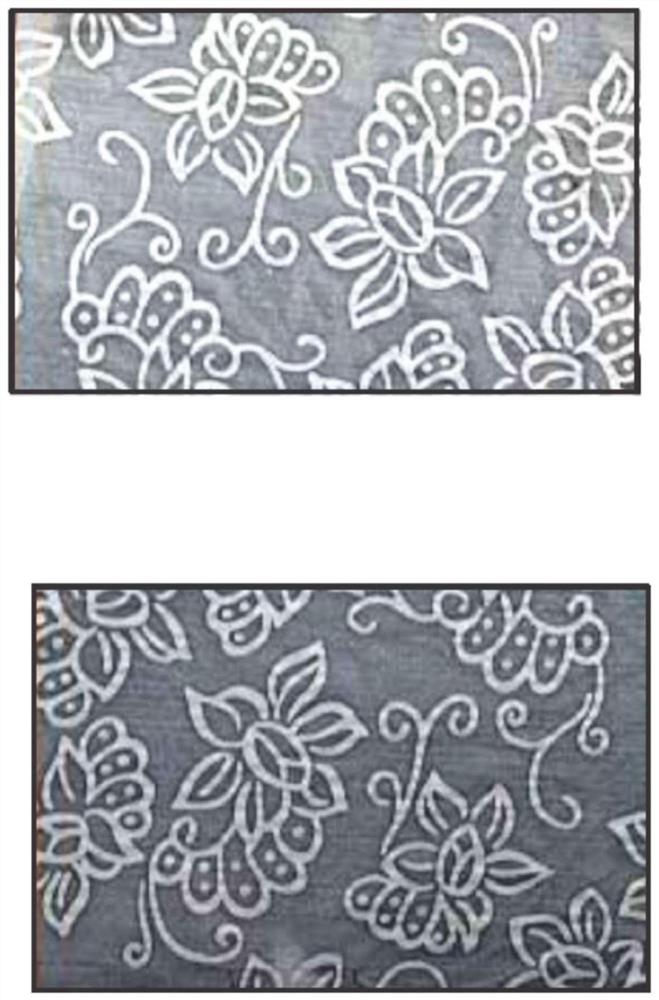

图1为展示用带有图案的辊压纹的带压纹的微孔膜实例的照片。

图2A-图2B为用不带图案的压纹辊压纹的微孔膜的双面的扫描电镜(SEM)图像。

图3A-图3B为经压纹处理前的三层微孔膜的表面(图3A)和横截面(图3B)的SEM图像。

图4A-图4B为用不带图案的压纹辊压纹的三层微孔膜的表面(图4A)和横截面(图3B)的SEM图像。

本文提供带压纹的微孔膜。与同样的未经压纹的膜相比,这种带压纹的微孔膜可表现出改进的物理特性,如增强的MD拉伸强度、增强的TD拉伸强度、增强的击穿强度、降低的MD分裂或其组合。这种带压纹的微孔膜还可表现出降低的膜厚度。

带压纹的微孔膜可通过对合适的微孔聚合物薄膜进行压纹而制得。可被压纹而形成上述带压纹的微孔膜的合适的微孔聚合物薄膜包括由干法拉伸工艺制造的微孔薄膜,如美国专利US6,602,593记载的那些膜,以及美国专利公开文献No.2007/0196638、No.2008/0118827、No.2011/0223486和No.2014/0302374记载的那些膜。所有这些文献都通过引用并入本文。

在一些情形中,微孔聚合物薄膜可为单轴取向的Celgard膜,如美国专利No.6,602,593中记载的那些膜。在另一些情形中,微孔聚合物薄膜可为双轴取向的Celgard膜,如公开号为No.2007/0196638和No.2011/0223486的美国专利申请中公开的那些膜。作为电池隔板,这种双轴取向的膜在某些情况下可能会比单轴取向的膜表现得更好,原因是双轴取向提高了膜的孔隙率。此外,用聚乙烯和聚丙烯的嵌段共聚物制成的双轴取向Celgard膜可具有触感或手感特别舒适的额外优点。但是,单轴取向的带压纹的微孔膜也可被用来制备带压纹的微孔膜,包括电池隔板。

在一种实施方式中,微孔聚合物薄膜可包括由干法拉伸工艺制造的膜。该膜可包括由干法拉伸工艺制造的并包含多个孔的微孔聚合物薄膜。在某些情况下,孔的特征可在于基本为圆形。在一些实施方式中,微孔聚合物薄膜或膜中的孔可具有0.03微米至0.50微米的平均孔径(通过SEM测量)。进一步地,孔的形状可用长径比—孔的长度与宽度之比—来表征。在一些实施方式中,孔的长径比可在0.75至1.25的范围内。

微孔聚合物薄膜或膜可由一种或多种热塑性聚合物形成。这些聚合物可以是半结晶的。在一种实施方式中,半结晶聚合物可具有20%至80%范围内的结晶度。合适的聚合物的例子包括聚烯烃、碳氟化合物、聚酰胺、聚酯、聚缩醛(或聚甲醛)、聚硫化物、聚乙烯醇及其共聚物和其组合。所述聚烯烃可包括聚乙烯(LDPE、LLDPE、HDPE、UHMWPE)、聚丙烯、聚丁烯、聚甲基戊烯及其共聚物和其掺合物。碳氟化合物可包括聚四氟乙烯(PTFE)、聚氯三氟乙烯(PCTFE)、氟化乙烯丙烯共聚物(FEP)、乙烯-三氟氯乙烯共聚物(ECTFE)、乙烯-四氟乙烯共聚物(ETFE)、聚偏二氟乙烯(PVDF)、聚氟乙烯(PVF)、全氟烷氧基(PFA)树脂及其共聚物和其掺和物。所述聚酰胺可包括但不限于:聚酰胺6、聚酰胺6/6、尼龙10/10、聚邻苯二甲酰胺(PPA)及其共聚物和其掺和物。所述聚酯可包括聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、聚对苯二甲酸1,4-环己烷二甲醇酯(PCT)、聚萘二甲酸乙二醇酯(PEN)和液晶聚合物(LCP)。聚硫化物包括但不限于:聚亚苯基硫醚、聚乙烯硫醚(polyethylenesulfide)、其共聚物和其掺和物。聚乙烯醇包括但不限于:乙烯-乙烯醇及其共聚物和其掺和物。

在一些特定的实施方式中,热塑性聚合物可以是聚烯烃,如聚丙烯、聚乙烯、聚丁烯、聚4-甲基-1-戊烯或其组合。在一些实施方式中,热塑性聚合物可以选自如下聚烯烃:聚丙烯均聚物(如无规立构聚丙烯、全同立构聚丙烯和间规聚丙烯),聚丙烯共聚物(如聚丙烯无规共聚物),聚丙烯抗冲共聚物,聚乙烯,聚乙烯共聚物,聚丁烯、聚4-甲基-1-戊烯和其混合物。合适的聚丙烯共聚物包括但不限于丙烯在共聚用单体存在下聚合而成的无规共聚物。共聚用单体选自乙烯、正丁烯(即1-丁烯)和正己烯(即1-己烯)。在这些聚丙烯的无规共聚物中,共聚用单体可以任何合适的量存在(例如小于10wt%的量,如1wt%至7wt%)。

在一些特定的实施方式中,聚烯烃可包括聚丙烯抗冲共聚物。合适的聚丙烯抗冲共聚物包括但不限于那些通过向聚丙烯均聚物或聚丙烯无规共聚物中添加乙丙橡胶(EPR)、三元乙丙橡胶单体(EPDM)、聚乙烯和塑性高分子物质而制得的抗冲共聚物。在这些聚丙烯抗冲共聚物中,共聚物可以任何合适的量存在,但通常以5wt%至25wt%的量存在。

在一些实施方式中,热塑性聚合物可为聚乙烯。合适的聚乙烯包括但不限于低密度聚乙烯、线性低密度聚乙烯、中密度聚乙烯、高密度聚乙烯和其组合。在一些特定的实施方式中,热塑性聚合物可选自中密度聚乙烯、高密度聚乙烯和其混合物。在一些特定实施方式中,热塑性聚合物可为高密度聚乙烯。

在其他选定的一些实施方式中,微孔聚合物薄膜或膜可进一步包含其他成分。例如,微孔聚合物薄膜或膜可进一步包含填料(例如惰性颗粒,用以降低薄膜的成本,但另一方面对膜的制造或其物理性质没有显著影响)、抗静电剂、防粘连剂、抗氧化剂、润滑剂(例如用以帮助制造)等。

在另一些实施方式中,可以向聚合物中加入多种物质以改变或增强所得膜的性能。这些物质包括但不限于:(1)熔点小于130℃的聚烯烃或聚烯烃低聚物;(2)矿物填料,包括但不限于碳酸钙、氧化锌、硅藻土、滑石粉、高岭土、合成二氧化硅、云母、粘土、氮化硼、二氧化硅、二氧化钛、硫酸钡、氢氧化铝、氢氧化镁等及其混合物;(3)弹性体,包括但不限于乙丙橡胶(EPR)、三元乙丙橡胶(EPDM)、苯乙烯-丁二烯橡胶(SBR)、苯乙烯-异戊二烯橡胶(SIR)、亚乙基降冰片烯(ENB)、环氧树脂、聚氨基甲酸酯及其混合物;(4)湿润剂,包括但不限于乙氧基醇、伯聚羧酸、二元醇(如聚丙二醇和聚乙二醇)、功能化聚烯烃等;(5)润滑剂,如(聚)硅氧烷、含氟聚合物、

在一些实施方式中,在经压纹处理前,微孔聚合物薄膜或膜可具有至少8微米的厚度(例如8微米至80微米的厚度)。

在一些实施方式中,在经压纹处理前,微孔聚合物薄膜或膜可具有至少600kg/cm

在经压纹处理前,微孔聚合物薄膜或膜可具有上述任一最小数值至上述任一最大数值之间范围内的MD拉伸强度。例如,在经压纹处理前,微孔聚合物薄膜或膜可具有600kg/cm

在一些实施方式中,在经压纹处理前,微孔聚合物薄膜或膜可具有至少175kg/cm

在经压纹处理前,微孔聚合物薄膜或膜可具有上述任一最小数值至上述任一最大数值之间范围内的TD拉伸强度。例如,微孔聚合物薄膜或膜可具有175kg/cm

在一些实施方式中,微孔聚合物薄膜或膜的MD拉伸强度与微孔聚合物薄膜或膜的TD拉伸强度之比可为至少0.5(例如,至少1.0,至少2.0,至少3.0,至少4.0,或至少5.0)。在一些实施方式中,微孔聚合物薄膜或膜的MD拉伸强度与微孔聚合物薄膜或膜的TD拉伸强度之比可为等于或小于6.0(例如,等于或小于5.0,等于或小于4.0,等于或小于3.0,等于或小于2.0,或者等于或小于1.0)。

微孔聚合物薄膜或膜的MD拉伸强度与微孔聚合物薄膜或膜的TD拉伸强度之比可在上述任一最小数值至上述任一最大数值之间的范围内。例如,微孔聚合物薄膜或膜的MD拉伸强度与微孔聚合物薄膜或膜的TD拉伸强度之比可为0.5至6.0(例如,0.5至5.0,或0.5至4.0)。

在一些特定的实施方式中,微孔聚合物薄膜或膜可具有在90℃小于6.0%且在120℃小于15.0%的TD收缩。

在一些实施方式中,微孔聚合物薄膜或膜可具有至少20%的孔隙率(例如,至少40%,至少50%,至少65%,或至少80%)。在一些实施方式中,微孔聚合物薄膜或膜可具有等于或小于90%的孔隙率(例如,等于或小于80%,等于或小于65%,等于或小于50%,或者等于或小于40%)。

微孔聚合物薄膜或膜可具有上述任一最小数值至上述任一最大数值之间范围内的孔隙率。例如,微孔聚合物薄膜或膜可具有20%至90%的孔隙率(例如,20%至80%的孔隙率,40%至90%的孔隙率,或65%至90%的孔隙率)。

在一些实施方式中,微孔聚合物薄膜或膜可具有至少0.04微米的平均流孔径(例如至少0.05微米的平均流孔径)。平均流孔径是采用ASTM F316-86标准方法用CapillaryFlow分析测定的。

在一些实施方式中,微孔聚合物薄膜或膜可具有至少0.06微米的Aquapore孔径(例如至少0.08微米)。Aquapore孔径是采用由PMI(多孔材料公司,Porous MaterialsInc.)提供的Aquapore测定的。

在一些实施方式中,微孔聚合物薄膜或膜可具有小于100秒的JIS Gurley值。在一些实施方式中,微孔聚合物薄膜或膜可具有小于80秒的JIS Gurley值。在一些特定的情况下,微孔聚合物薄膜或膜可具有小于60秒的JIS Gurley值。

在一些实施方式中,微孔聚合物薄膜或膜可具有大于140psi的水头压力(采用ASTM D3393-91标准方法测量)。

微孔聚合物薄膜或膜可包含单层微孔聚合物薄膜或多层微孔聚合物薄膜(例如双层薄膜、三层薄膜或包含多于三层的薄膜)。如将在下文中更详细地讨论的,多层薄膜可采用现有技术中已知的标准层接方法制备。如将在下文中更详细地讨论的,多层薄膜也可采用现有技术中已知的共挤出方法制备。多层薄膜可由相同材料或不同材料的多个层制得。在一个实施方式中,微孔聚合物薄膜或膜可包含聚丙烯-聚乙烯-聚丙烯三层薄膜

可选地,在一些实施方式中,微孔聚合物薄膜或膜可进一步包含位于微孔聚合物薄膜或膜一面上的非织造物(例如纺粘或熔喷无纺材料)。非织造物可以是,例如聚丙烯非织造物。在这些实施方式中,微孔聚合物薄膜和非织造物可通过任何合适的工艺结合在一起,如粘合或热层合、压纹、延压或其组合。

在一种示例性的实施方式中,微孔聚合物薄膜或膜可包含

可通过采用合适的压纹方法对合适的微孔聚合物薄膜或膜进行压纹处理来制造带压纹的微孔膜。下文详细论述对合适的微孔聚合物薄膜进行压纹处理的方法。

在一些实施方式中,对微孔聚合物薄膜或膜进行压纹处理可包括用带图案的压纹辊对微孔聚合物薄膜进行压纹处理。带图案的压纹辊可将压纹图案施予被压纹的微孔膜。因此,在一些实施方式中,带压纹的微孔膜可包含压纹图案,该图案包括由压纹处理过程形成的被挤压或厚度变薄的区域。在这些情形里,带压纹的微孔膜可包含任何合适的压纹图案。

可根据微孔膜将来的用途来选择压纹图案。例如,可按降低MD分裂的目的来选择压纹图案。也可按使微孔膜中裂口的不断增多的裂缝尖端变钝的目的来选择压纹图案。在微孔膜将被用作电池隔板的情形下,可按不对装有隔板的电池组的性能产生不利影响的目的来选择压纹图案。例如,压纹图案可包括足够数量的区域,这些区域保持其初始的厚度和孔隙率,以便使膜具有用作电池隔板所需的合适性能(例如孔隙率)。

在一些情形下,可根据审美或品牌原因来选择压纹图案。例如,压纹图案可包括公司名称、Logo、品牌和/或令人审美愉悦的图案(例如花卉图案)。压纹图案的例子在如下例举的美国专利中有描述:Hansen等的No.3,855,046,Bomslaeger等的No.4,374,888,Bourne等的No.5,635,134,Levy等的No.

5,620,779和Levy等的No.5,714,107。

在一些实施方式中,带压纹的微孔膜可包含选自以下图案的压纹图案:与薄膜的TD平行分布的凸起水平线,与薄膜的MD和TD成一定角度的呈纵横交叉平行线型的凸起图案,成伪随机图案的凸起的圆,伪随机花卉图案及其组合。在一些特定的实施方式中,压纹图案可包含与薄膜的TD平行分布的凸起水平线。这种压纹图案可降低MD方向的分裂和/或使微孔膜中裂口的不断增多的裂缝尖端变钝。

在一些实施方式中,凸起水平线可具有小于100微米的线宽(例如,小于90微米,小于80微米,小于70微米,小于60微米,小于50微米,小于40微米,小于30微米,小于25微米,小于20微米,小于15微米,小于10微米,或小于5微米)。在一些实施方式中,凸起水平线可具有至少1微米的线宽(例如,至少2微米,至少5微米,至少10微米,至少15微米,至少20微米,至少25微米,至少30微米,至少35微米,至少40微米,至少50微米,至少60微米,至少70微米,至少80微米,或至少90微米)。

凸起水平线可具有上述任一最小数值至上述任一最大数值之间范围内的线宽。例如,凸起水平线可具1微米至100微米的线宽(例如,2微米至100微米,2微米至25微米,或2微米至10微米)。在一些情形下,凸起水平线在MD方向可具有1至10倍线宽的线距(即沿膜MD方向相邻平行水平线之间的距离)。

在与薄膜的MD和TD成一定角度的呈纵横交叉平行线型的凸起图案的情形下,呈纵横交叉平行线型的图案可由具有上述尺寸的线段形成。在成伪随机图案的凸起的圆的情形下,圆的直径可等于上述尺寸。

压纹过程可包括在非图案区域对膜的局部挤压(反之亦然)。图案区域—可由压纹辊上的负图案印记产生,可保持其初始的厚度、孔隙率以及其特有的奶白色(白色源自光在薄膜的孔中的散射)。例如,但不限于此,局部挤压区域可由其初始厚度挤压成其初始厚度75%至35%的最终厚度(例如,初始厚度的75%至55%,初始厚度的55%至35%,初始厚度的40%至30%,或初始厚度的70%至65%)。作为例子,在一个实施方式中,局部挤压区域可由约19-20微米的初始厚度被挤压成接近13微米的最终厚度。被挤压或被局部挤压的区域可能是无孔的、局部有孔、或者孔比未被挤压或未被局部挤压的区域略少。

伴随对微孔膜进行压纹而产生的改进的例子可包括但不限于:通过包括对膜在图案区域或非图案区域进行局部挤压的压纹处理,在膜(例如电池隔板或织物)上创造出了图案;通过膜的局部挤压产生的半透明性,得到的提高;改善的触感;通过局部挤压,增加了膜的强度(在加工方向和横向的拉伸强度以及击穿强度上均见提高);更坚固的边缘或部分;等等;以及上述这些优点的组合。

在一些实施方式中,对微孔聚合物薄膜进行压纹处理可包括用没有图案(例如平滑的)压纹辊延压、挤压或压缩微孔聚合物薄膜。在这些实施方式中,带压纹的微孔膜可具有基本均匀的被挤压或降低的厚度。在这些实施方式中,微孔聚合物薄膜或膜可由其初始厚度被局部挤压成其初始厚度75%至35%的最终厚度(例如,初始厚度的75%至55%,初始厚度的55%至35%,初始厚度的40%至30%,或初始厚度的70%至65%)。

带压纹的微孔聚合物薄膜可具有至少2微米的厚度(例如,至少3微米,至少4微米,至少5微米,至少6微米,至少7微米,至少8微米,至少9微米,至少10微米,至少11微米,至少12微米,至少13微米,至少14微米,至少15微米,至少16微米,至少17微米,至少18微米,或至少19微米)。带压纹的微孔聚合物薄膜可具有等于或小于20微米的厚度(例如,等于或小于19微米,等于或小于18微米,等于或小于17微米,等于或小于16微米,等于或小于15微米,等于或小于14微米,等于或小于13微米,等于或小于12微米,等于或小于11微米,等于或小于10微米,等于或小于9微米,等于或小于8微米,等于或小于7微米,等于或小于6微米,等于或小于5微米,等于或小于4微米,或者等于或小于3微米)。

带压纹的微孔聚合物薄膜可具有上述任一最小数值至上述任一最大数值之间范围内的厚度。例如,带压纹的微孔聚合物薄膜可具有2微米至20微米的厚度(例如,3微米至12微米的厚度,2微米至8微米的厚度,3微米至8微米,或5微米至10微米的厚度)。

在一些实施方式中,带压纹的微孔聚合物薄膜可具有至少20%的孔隙率(例如,至少25%,至少30%,至少35%,至少40%,至少45%,至少50%,至少55%,或者,至少65%)。在一些实施方式中,带压纹的微孔聚合物薄膜可具有等于或小于65%的孔隙率(例如,等于或小于60%,等于或小于55%,等于或小于50%,等于或小于45%,等于或小于40%,等于或小于35%,等于或小于30%,或者等于或小于25%)。

带压纹的微孔聚合物薄膜可具有上述任一最小数值至上述任一最大数值之间范围内的孔隙率。例如,带压纹的微孔聚合物薄膜可具有20%至60%的孔隙率(例如,20%至50%的孔隙率,25%至50%的孔隙率,30%至55%的孔隙率,或者30%至40%的孔隙率)。

在一些实施方式中,带压纹的微孔聚合物薄膜可具有至少80秒的JIS Gurley值(例如,至少90秒,至少100秒,至少125秒,至少150秒,至少175秒,至少200秒,至少225秒,至少250秒,至少275秒,至少300秒,至少325秒,至少350秒,至少375秒,至少400秒,至少425秒,至少450秒,或者至少475秒)。在一些实施方式中,带压纹的微孔聚合物薄膜可具有等于或小于500秒的JIS Gurley值(例如,等于或小于475秒,等于或小于450秒,等于或小于425秒,等于或小于400秒,等于或小于375秒,等于或小于350秒,等于或小于325秒,等于或小于300秒,等于或小于275秒,等于或小于250秒,等于或小于225秒,等于或小于200秒,等于或小于175秒,等于或小于150秒,等于或小于125秒,等于或小于100秒,或者等于或小于90秒)。

带压纹的微孔聚合物薄膜可具有上述任一最小数值至上述任一最大数值之间范围内的JIS Gurley值。例如,带压纹的微孔聚合物薄膜可具有80秒至500秒的JIS Gurley值(例如,100秒至450秒的JISGurley值,或者150秒至400秒的JIS Gurley值)。

在一些实施方式中,带压纹的微孔聚合物薄膜可以具有至少1100kg/cm

带压纹的微孔聚合物薄膜可具有上述任一最小数值至上述任一最大数值之间范围内的MD拉伸强度。例如,带压纹的微孔聚合物薄膜可具有1000kg/cm

在一些实施方式中,带压纹的微孔聚合物薄膜可具有至少250kg/cm

带压纹的微孔聚合物薄膜可具有上述任一最小数值至上述任一最大数值之间范围内的TD拉伸强度。例如,带压纹的微孔聚合物薄膜可具有250kg/cm

在一些实施方式中,带压纹的微孔聚合物薄膜的MD拉伸强度与带压纹的微孔聚合物薄膜TD拉伸强度之比可为至少0.5(例如,至少1.0,至少2.0,至少3.0,至少4.0,或至少5.0)。在一些实施方式中,带压纹的微孔聚合物薄膜的MD拉伸强度与带压纹的微孔聚合物薄膜的TD拉伸强度之比可为等于或小于6.0(例如,等于或小于5.0,等于或小于4.0,等于或小于3.0,等于或小于2.0,或者等于或小于1.0)。

带压纹的微孔聚合物薄膜的MD拉伸强度与带压纹的微孔聚合物薄膜的TD拉伸强度之比可在上述任一最小数值至上述任一最大数值之间的范围内。例如,带压纹的微孔聚合物薄膜的MD拉伸强度与带压纹的微孔聚合物薄膜的TD拉伸强度之比可为0.5至6.0(例如,0.5至5.0,或0.5至4.0)。

在一些特定的实施方式中,带压纹的微孔聚合物薄膜可具有在90℃小于6.0%且在120℃小于15.0%的TD收缩。

在一些实施方式中,带压纹的微孔聚合物薄膜可具有至少200g的击穿强度(例如,至少225g,至少250g,至少275g,或者至少300g)。在一些实施方式中,带压纹的微孔聚合物薄膜可具有等于或小于325g的击穿强度(例如,等于或小于300g,等于或小于275g,等于或小于250g,或者等于或小于225g)。

带压纹的微孔聚合物薄膜可具有在上述任一最小数值至上述任一最大数值之间的范围内的击穿强度。例如,带压纹的微孔聚合物薄膜可具有200g至325g的击穿强度。

在一些实施方式中,带压纹的微孔聚合物薄膜可包含多层带压纹的微孔聚合物薄膜(如双层聚合物薄膜、三层聚合物薄膜或包含多于三层的聚合物薄膜)。可选地,在一些实施方式中,带压纹的微孔聚合物薄膜可进一步包含位于带压纹的微孔聚合物薄膜一面上的非织造物(例如纺粘或熔喷无纺材料)。在这些实施方式中,带压纹的微孔聚合物薄膜和非织造物可通过任何合适的工艺结合在一起,如粘合或热层合、压纹、延压或其组合。

如前文所概述的,本文所述的带压纹的微孔聚合物膜可通过对采用常规方法制得的微孔膜进行压纹处理来制造。制造方法可包括:制备合适的微孔膜或薄膜;和对该微孔膜或薄膜进行压纹处理,以形成带压纹的微孔膜。

在一些情形下,制造方法可包括由干法拉伸工艺形成微孔膜;其中,先挤出无孔前体,然后再对该无孔前体进行双轴向拉伸(即,不仅在加工方向而且在横向拉伸)。这一工艺在公开号为No.2007/0196638和2011/0223486的美国专利申请中有详尽的记载。这两篇申请的内容通过引用并入本文。下面将进一步讨论这一工艺。

通常,制造微孔膜的工艺可包括挤出无孔前体和随后对该无孔前体进行双轴向拉伸的步骤。可选地,可在拉伸前对无孔前体进行退火。可选地,可在双轴向拉伸前对无孔前体进行加工方向拉伸。在一种实施方式中,双轴向拉伸包括加工方向拉伸和横向拉伸,且在进行横向拉伸的同时,进行经过控制的加工方向的松弛。加工方向拉伸和横向拉伸可以同时进行,也可以先后进行。在一种实施方式中,在加工方向拉伸之后进行横向拉伸,同时进行加工方向松弛。下文将更详细地讨论这一工艺。

挤出通常可以是常规的(常规指的是对干法拉伸工艺来说是常规的)。挤出机可具有狭缝形模具(用以制造平的前体)或环形模具(用于制造型坯前体)。在后一种情形中,可采用膨胀型坯技术(如吹胀率(blowup ratio,BUR))。但是,无孔前体的双折射可能不需如常规干法拉伸工艺中的那样高。例如,在由聚丙烯树脂生产孔隙率>35%的用于带压纹的电池隔板的膜的常规干法拉伸工艺中,前体的双折射可能为>0.0130;而用本发明的工艺,PP前体的双折射可以低至0.0100。在另一个例子中,对由聚乙烯树脂生产的孔隙率>35%的用于带有压纹的电池隔板的膜,前体的双折射可能为>0.0280;而用本发明的工艺,PE前体的双折射可以低至0.0240。

在一些实施方式中,无孔前体可以是吹塑薄膜和狭缝形模具薄膜中的一种。无孔前体可以是经过至少一次单层挤出和多层挤出而形成的单层前体,或者是经过至少一次共挤出和层压而形成的多层前体。

在一种实施方式中,可在T

加工方向拉伸可为冷拉伸、热拉伸或两者兼有,并且可作为一个或多个步骤。在一种实施方式中,冷拉伸可在 横向拉伸可包括同时进行的经过控制的加工方向的松弛。这意味着当前体在横向上被拉伸,其也同时被允许在加工方向上有控制地收缩(即松弛)。横向拉伸可为冷步骤或热步骤或两者兼有。在一种实施方式中,总的横向拉伸可在100%-1200%范围内,在另一种实施方式中,在200%-900%范围内。在一种实施方式中,经过控制的加工方向松弛可在5%-80%范围内,在另一种实施方式中,在15%-65%范围内。在一种实施方式中,横向拉伸可在多步中进行。在横向拉伸的过程中,可以允许或不允许前体在加工方向上收缩。在一种多步骤横向拉伸的实施方式中,第一次横向拉伸步骤可包括同时进行经过控制的加工方向松弛的横向拉伸,随后是同时在横向和加工方向上的拉伸,之后是横向上的松弛,加工方向既不拉伸也不松弛。 可选地,正如众所周知的那样,前体在经过加工方向拉伸和横向拉伸后可被热定型。 在一些实施方式中,干法拉伸工艺可包括步骤:先进行加工方向拉伸;随后进行所述双轴向拉伸,所述双轴向拉伸包括所述横向拉伸(同时进行经过控制的加工方向松弛)、第二次横向拉伸(同时进行加工方向松弛)、之后是可选的横向松弛。 在一些实施方式中,干法拉伸工艺的双轴向拉伸步骤包括对多个无孔前体的分开的或堆叠的层(layer)或层片(ply)同时进行双轴向拉伸,其中,在拉伸过程中,没有层被结合在一起。 在一些实施方式中,干法拉伸工艺的双轴向拉伸步骤包括对多个无孔前体的结合在一起的或堆叠的层或层片同时进行双轴向拉伸,其中,在拉伸过程中,所有的层均结合在一起。 一旦制成,即可对微孔膜进行压纹。本文所用的和所描述的“带压纹”,可描述材料的任何压纹或延压过程,包括但不限于:捶印、水印、凹凸印、电光印(shreiner)等,以及其组合等。 对聚合物薄膜进行压纹处理的方法在现有技术中是已知的。可采用任何合适的压纹方法。可利用热力和/或压力对微孔薄膜进行压纹,以产生出被压缩的、半透明的区域(例如被局部挤压的区域),这些区域与那些保持了其初始厚度、孔隙率和特有的奶白色(白色源自光在薄膜的孔中的散射)的区域存在差异。 可通过一种或多种对薄膜进行永久性压纹的合适的方法得到带压纹的区域。仅作为举例而言,可利用热力和/或压力以及如超声能量等的其他方法来形成被压缩的区域。作为一个特别的例子,可通过利用诸如在点合工艺(point bonding process)中常用的带图案的辊组件完成对微孔薄膜选定区域的压缩。点合通常指在大量细小、分离的点上对一层或多层进行机械压缩的过程。期望的是,通过热点合对层进行压纹,热点合通常包括使一个层或多个层通过被加热的辊子之间,以粘合在一起。举例来说,辊子例如为一个刻花辊或带有图案的辊子和一个第二辊。从某种程度上来说,刻花辊上的图案应这样形成,以便织物不会接合在辊的整个表面上,第二辊既可以是平的,也可以是带图案的。 在一些实施方式中,压纹处理可包括用带有图案的压纹辊对微孔膜或薄膜进行压纹处理。在这些实施方式中,带图案的压纹辊可将压纹图案施予被压纹的微孔膜。换言之,在这些实施方式中,压纹辊上有刻好的图案,图案可被印在被压纹的微孔膜上,取决于辊子,最终得到凸起或凹下的图案(见,例如附图1)。 在一些实施方式中,对微孔膜或薄膜进行压纹处理可包括用没有图案的(例如平滑的)压纹辊对微孔膜或薄膜进行延压、挤压或压缩。在这些实施方式中,所得到的被压纹的微孔膜可能不包含压纹图案(例如,被压纹的微孔膜可在整个膜上具有基本恒定(如,±15%或±10%)的厚度)。 在一些实施方式中,对微孔膜或薄膜进行压纹处理可包括降低微孔膜的厚度。在这些情形中,带压纹的微孔膜的厚度可为压纹处理前微孔膜或薄膜厚度的35%至75%(例如,35%至55%,75%至55%,40%至30%,或者70%至65%)。 本文还提供制品,包括:电池隔板(例如锂电池隔板,如二次锂电池隔板,锂离子电池隔板和/或锂金属电池隔板),材料,纺织物,复合体或层状体,这些制品都包含本文所描述的带压纹的微孔膜。 所述制品可包含一个或多个上述的带压纹的膜。在一些实施方式中,制品(例如电池隔板)可为包括一个或多个本文描述的带压纹的膜的单层或多层结构。就多层的实施方式而言,带压纹的膜可为多层结构中的一层、多层结构中的多个层或多层结构中的所有层。如果膜少于多层结构中的所有层,则可通过层合工艺形成多层结构。如果膜是多层结构中的所有层,则可通过层合工艺或诸如共挤出的挤出工艺形成多层结构。 在一种实施方式中,可对微孔膜薄膜单独进行延压和/或压纹。在选定的一些实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜电池隔板的微孔膜薄膜可以是单层的薄膜。在其他一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜电池隔板的微孔膜薄膜可以是双层的薄膜。在另一些选定的实施方式中,被单独延压和/或压纹的用来制造本发明的带压纹的微孔膜电池隔板的微孔膜薄膜可以是多层的薄膜。 在另一种实施方式中,本发明的带压纹的微孔膜电池隔板可以是复合的、层合的或多层的隔板或结构,这些隔板或结构包括至少一个与非织造物一起压纹的微孔膜或薄膜。非织造物包括但不限于网状织物、纺粘无纺材料、熔喷无纺材料或这些材料的一些组合。本发明的带压纹的电池隔板中所用的非织造物可由任何希望的材料制得。在一种实施方式中,非织造物可以是聚丙烯(PP)无纺布,包括但不限于PP纺粘无纺布和/或PP熔喷无纺布。微孔膜薄膜或薄膜和非织造物可以任何方式结合在一起,包括但不限于:通过粘合或热层合和/或本发明公开的压纹或延压过程。在一些实施方式中,带压纹的微孔膜电池隔板可进一步包括薄而柔软的其中有多个孔的聚合物片、箔或薄膜。 带压纹的微孔膜的改进的物理性能可带来一些好的效果。例如,电池隔板表现出提高的强度和/或抗裂性,防水/透气织物表现出提高的强度和/或抗裂性。 本文还提供包含本文所描述的电池隔板的电池(例如锂电池)。该电池可包含阳极、阴极和电池隔板,设置在阳极和阴极之间的电池隔板包含本文所描述的带压纹的微孔膜。 本文还提供用带压纹的微孔膜电池隔板分隔电池阳极和阴极的方法。该方法包括将一个或多个本文所描述的带压纹的微孔膜电池隔板放置在电池(例如锂电池)的阳极和阴极之间。 下面以非限制性说明的方式给出本发明的一些特定实施方式的例子。 实施例 除非另有声明,所有的材料都用下述方法表征。膜的厚度,根据ASTM D374-99(2004)中记载的题为“固体电绝缘材料厚度的标准测试方法”(该全文通过引用并入本文)测量,并使用Emveco 210-A型microgage bench测微计。膜的孔隙率,根据ASTM D2873-94(1999)中记载的题为“通过压汞法的聚氯乙烯(PVC)树脂内部孔隙率的标准测试方法”(该全文通过引用并入本文)测量。膜的拉伸强度,根据ASTMD882-12(2012)中记载的题为“塑性薄片拉伸性能的标准测试方法”(该全文通过引用并入本文)测量。孔径和长径比的测量,由分析扫描电镜(SEM)图像而得到。TD拉断伸长百分率(%TD拉断伸长)是指在拉断样品所需的最大拉伸强度下测量的测试样品沿测试样品TD拉长的百分率。收缩百分率,通过将样品于90℃下在炉中放置1小时,然后测量MD和/或TD的收缩而测得。膜的击穿强度,根据ASTMD3763-14中记载的题为“利用负载和位移传感器的塑性材料的高速击穿特性的标准测试方法”(该全文通过引用并入本文)测量,并使用Instron的4442型拉伸测试仪。膜的Gurley值用两种方法测量。在第一种被定义为“日本工业标准Gurley法”(JIS Gurley)的方法中,采用OHKEN渗透性测试仪测量Gurley值。JISGurle值被定义为100cc空气在4.8英寸水柱的恒定压力下通过1平方英寸的薄膜所需的以秒计的时间。在第二种方法中,根据ASTM D726-94(2003)中记载的题为“无孔纸透气性的标准测试方法”(该全文通过引用并入本文)来测量ASTM Gurley值。ASTM Gurle值被定义为10cc空气在4.8英寸水柱的恒定压力下通过1平方英寸的薄膜所需的以秒计的时间。除非另有声明,本申请中所指的膜的Gurley值均为JISGurley值。 膜的电阻(“ER”),通过将具有已知表面积的膜样品在30wt%的KOH水溶液中浸泡24小时来测量。将浸泡后得到的样品放置在浸没在电解液中的铂工作电极(即阳极和阴极)间,电解液为30wt%的KOH水溶液,并在电极间的池中通过已知安培数(例如40毫安)的直流电。用静电计测量薄膜两端的电位差(E′)。采用相同的电流测量在其中不放置微孔薄膜时池中的电位差(E)。然后,用下式计算微孔薄膜的电阻。 ER=(E′-E)A)/I 其中,A为暴露的膜的表面积,I为通过池子的电流,ER为膜的电阻,E′和E如上所述。通过测量温度线性增加时膜的ER来测定热击穿。击穿温度被定义为电阻呈千倍增加时的温度。通常,对电池隔板膜来说,电阻呈千倍的增加足以阻止电池中的热耗散。由于膜的熔化,ER的升高对应着孔结构的崩塌。 除非另有注明,以下实施例中的膜通过常规的干法拉伸工艺制造。

用2.5英寸挤出机挤出聚丙烯(PP)树脂。挤出机的熔化温度是221℃。使聚合物熔体进入圆形模具。模具的温度设定在220℃,通过吹空气使聚合物熔体冷却。挤出的前体厚度为27μm、双折射为0.0120。 随后,使挤出的薄膜在150℃下退火2分钟。之后,经过退火的薄膜在室温下冷拉伸至20%,再在140℃下热拉伸至228%并松弛至32%。在加工方向(MD)上拉伸过的膜厚度为16.4微米(μm),孔隙率为25%。此后,将在MD上拉伸过的膜在横向(TD)上于140℃下拉伸至300%,同时MD上的松弛为50%。 成品薄膜的厚度为14.1微米,孔隙率为37%,TD拉伸强度为550kg/cm

用2.5英寸挤出机挤出聚丙烯(PP)树脂。挤出机的熔化温度是220℃。使聚合物熔体进入圆形模具。模具的温度设定在200℃,通过吹空气使聚合物熔体冷却。挤出的前体厚度为9.5μm、双折射为0.0160。用2.5英寸挤出机挤出HDPE树脂。挤出机的熔化温度是210℃。使聚合物熔体进入圆形模具。模具的温度设定在205℃,用空气使聚合物熔体冷却。挤出的前体厚度为9.5μm,双折射为0.0330。 将两个PP层和一个PE层层压在一起,形成PP/PE/PP三层薄膜。层压辊的温度是150℃。随后,使经过层压的三层薄膜在125℃下退火2分钟。之后,经过退火的薄膜在室温下冷拉伸至20%,再在113℃下热拉伸至160%并松弛至35%。在MD上拉伸过的膜厚度为25.4微米,孔隙率为39%。此后,将在MD上拉伸过的膜于115℃下在TD上拉伸400%,同时MD上的松弛为30%。 成品薄膜的厚度为19.4微米,孔隙率为63%,TD拉伸强度为350kg/cm

用共挤出模具挤出PP树脂和HDPE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是243℃。PE的挤出机熔化温度是214℃。使聚合物熔体进入设定在198℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为35.6微米。 随后,使挤出的前体在125℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至45%,再在113℃下热拉伸至247%并松弛至42%。在MD上拉伸过的薄膜厚度为21.5微米,孔隙率为29%。此后,将在MD上拉伸过的膜于115℃下在TD上拉伸450%,同时MD上的松弛为50%。 成品薄膜的厚度为16.3微米,孔隙率为59%,TD拉伸强度为570kg/cm

用和实施例3相同的方法共挤出并在MD上拉伸PP树脂和HDPE树脂。之后,将在MD上拉伸过的薄膜于115℃下在TD上拉伸800%,同时MD上的松弛为65%。 成品薄膜的厚度为17.2微米,孔隙率为49%,TD拉伸强度为730kg/cm

用共挤出模具挤出PP树脂和PE树脂。PP的挤出机熔化温度是230℃,PE的挤出机熔化温度是206℃。此后,使聚合物熔体进入设定在210℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为36.0微米。 随后,使挤出的前体在105℃下退火2分钟。之后,将经过退火的薄膜冷拉伸至20%,再在105℃下热拉伸至155%并随后松弛至35%。此后,将在MD上拉伸过的薄膜于110℃下在TD上拉伸140%,MD上的松弛为20%。 成品薄膜的厚度为14.8微米,孔隙率为42%,TD拉伸强度为286kg/cm

用共挤出模具挤出PP树脂和PE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是245℃。PE的挤出机熔化温度是230℃。此后,使聚合物熔体进入设定在225℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为27微米,双折射为0.0120。 随后,使挤出的前体在115℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至22%,再在120℃下热拉伸至254%并松弛至25%(总的加工方向拉伸为251%)。在MD上拉伸过的薄膜厚度为15微米,孔隙率为16%。此后,将在MD上拉伸过的膜于130℃下在TD上拉伸260%,MD上的松弛为50%。之后,在130℃下同时进行50%的MD拉伸和216%的TD拉伸。最后,使薄膜于130℃下在MD上被固定住(100%),并在TD上松弛57.6%。 成品薄膜的厚度为7.6微米,孔隙率为52%,TD拉伸强度为513kg/cm

用共挤出模具挤出PP树脂和PE树脂,形成PP/PE/PP三层薄膜。PP的挤出机熔化温度是222℃。PE的挤出机熔化温度是225℃。此后,使聚合物熔体进入设定在215℃的共挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为40微米,双折射为0.0110。 随后,使挤出的前体在105℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至36%,再在109℃下热拉伸至264%并松弛至29%(总的加工方向拉伸为271%)。在MD上拉伸过的薄膜厚度为23.8微米,孔隙率为29.6%。此后,将在MD上拉伸过的薄膜于110℃下在TD上拉伸1034%,MD上的松弛为75%。 成品薄膜的厚度为16.8微米,孔隙率为46%,TD拉伸强度为1037kg/cm

挤出PP树脂基抗冲共聚物,形成薄膜。挤出机熔化温度是249℃。使聚合物熔体进入设定在215℃的挤出模具。通过吹空气使聚合物熔体冷却。挤出的薄膜厚度为34μm,双折射为0.0116。 然后,使挤出的前体在154℃下退火2分钟。之后,将经过退火的薄膜在室温下冷拉伸至30%,再在140℃下热拉伸190%并松弛61%(总的加工方向拉伸为159%)。在MD上拉伸过的膜厚度为26μm,孔隙率为40%。此后,将在MD上拉伸过的膜于150℃下在TD上拉伸260%,MD上的松弛为50%。之后,在150℃下同时进行分别为50%和216%的MD和TD拉伸。

表1汇总了膜1-8的物理性能。出于比较的目的,表中还包括了两种可商购的干法拉伸薄膜的物理性能。A为 表1 膜1-8的物理性能汇总

用压纹辊以伪随机花卉图案对商购的19微米厚的聚丙烯微孔膜(CG1)进行压纹。下面的表2总结了带压纹的膜的物理特性。出于比较的目的,表2中包括了CG1两个样品的物理特性。 表2 带压纹的微孔膜的物理特性汇总

带压纹的膜表现出显著改善的加工方向(MD)拉伸强度、横向(TD)拉伸强度和击穿强度。此外,压纹处理提供了其他有益效果,包括坚固的边缘和降低的MD分裂。如附图1所示,压纹处理在膜上形成了可见的图案。图案中的白色区域是膜的未被挤压的区域,而图案中的半透明的(灰色的)区域是被局部挤压的区域。带压纹的膜还表现出了更像织物的外观。

用不带图案的压纹辊对商购的15微米厚的聚丙烯微孔膜进行压纹。评价了各种工艺条件,包括挤压压强、挤压温度和压纹辊的温度。全部样品均在7.2英尺/分钟的速度、0psi的展开张力和5psi的重绕张力下被压纹。评价了所得膜的ASTM Gurley值和厚度。结果列于下面的表3中。 表3 在不同工艺条件下用不带图案的压纹辊进行压纹处理后膜的ASTM Gurley值和厚度

根据这些评价值,对膜19-22进行进一步分析。 下面的表4汇总了膜19-22的物理性能。附图2A和2B给出了膜21的双面SEM图像。 表4 膜19-22的物理性能汇总.

用不带图案的压纹辊对商购的15微米厚的聚丙烯-聚乙烯-聚丙烯三层微孔膜(CG2)进行压纹。总共评价了25种用不同挤压压强(100psi至1300psi)和挤压温度(21℃、54℃、77℃和104℃)的工艺条件(EC1-EC25,下表5)。 表5 挤压条件(EC1-EC25)汇总.

根据这些评价值,选择对EC1、EC2、EC3、EC4、EC9和EC10进行进一步分析。 下面的表6列出了采用EC1、EC2、EC3、EC4、EC9和EC10条件制备的带压纹的膜的物理性能。还评价了采用条件EC1、EC2、EC3和EC4制备的膜的热击穿行为。全部四种膜均表现出在125℃至135℃之间的击穿温度。 表6 采用EC1、EC2、EC3、EC4、EC9和EC10条件制备的膜的物理性能汇总

进一步研究了用条件EC1和EC4制备的带压纹的膜的物理性能,结果列于下表7。出于比较的目的,表7还给出了CG2的物理性能。附图3A和附图3B给出了CG2样品一面和横截面的SEM图像。附图4A和附图4B给出了用条件EC1制备的带压纹的膜的一面和横截面的SEM图像。 表7 用条件EC1和EC4制备的膜的物理性能汇总

根据至少选定的一些实施方式、方面或目的,本申请或发明涉及被压纹的或被延压的电池隔板,电池隔板膜或层,微孔膜电池隔板,微孔膜,复合体或层合体,包含这种隔板、层、膜、复合体或层合体等的产品或系统的制造和使用方法。 所附权利要求书中的结构和方法不被限于本文所描述的具体的结构和方法的范围内,这些具体的结构和方法只是意图说明权利要求的些许方面。在功能上等同的任何结构和方法均落在权利要求书的范围内。除了本文所示的和所描述的那些结构和方法外,各种结构和方法的变体也落在所附权利要求书的范围内。此外,由于只描所述了本文所公开内容中特定的具有代表性的结构和方法步骤,即使没被具体引用,结构和方法的其他组合也落在所附权利要求书的范围内。因此,步骤、要素、组件或成分的组合可能被在本文中明确地或不那么明确地提及。但是,即便没有被明确地阐明,步骤、要素、组件或成分的其他组合也被包括在内。 在使用上,本文中的用语“包含”(comprising)和它的其他表述与用语“包括”(including)和它的其他表述是同义的,均为开放的、非限制性用语。尽管本文用“包含……”和“包括……”这样的用语描述了多种实施方式,但是,对本发明的某些更具体的实施方式,可以用“基本由……组成”和“由……组成”这样的用语来替代“包含……”和“包括……”。并且,其也被公开。除了被注明之处,本申请说明书和权利要求书中所有表示形状和尺寸等的数字,都应被理解为丝毫不试图限制权利要求范围等同原则的应用,并且应该按照数值的有效数字以及常规的舍入方法来被解释。 除非另有定义,本文所用的所有科技术语的含义,均与本发明所属领域的本领域技术人员的通常理解相同。本文所引用的出版物以及出版物中被引用的材料,通过引用被具体地并入本文。

- 带压纹的微孔膜电池隔板材料及其制造与使用方法

- 带压纹的微孔膜电池隔板材料及其制造与使用方法