高压坯强度钨粉及其制备方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于粉末冶金领域,具体涉及一种高压坯强度钨粉及其制备方法。

背景技术

近年来钨制品运用在越来越多的领域,市场需求量大大提高。科学技术的不断发展进步,使其对原材料性能的要求也越来越高。常规钨粉生产工艺制备的钨粉具有形貌规则,粒度分布集中,粉末粒径差距小等优点,但其存在成型性差,压坯强度低等缺点。在制备大口径薄壁管、大尺寸钨薄板以及钨坩埚等纯钨制品时,常规钨粉不能满足其质量需求,所以制备高压坯强度钨粉就显得尤为重要。

目前大多数生产工艺或关于高压坯强度钨粉的研究都是围绕原料来进行的,这对氧化钨的制备工艺及设备提出了更高的标准,同时钨粉生产局限性较大,还原工艺取决于原料,随原料的变化需进行较大的调整才能够生产出具有高压坯强度的钨粉。

因此,现有的高压坯强度钨粉的制备方法有待改进。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种高压坯强度钨粉及其制备方法,该方法可以适用于各种氧化钨原料,适用范围广,克服了现有工艺受到原料的制约性,同时可稳定制备粒度分布粒径span≥2.0,压坯强度在3.0~6.0MPa之间的高压坯强度钨粉。

在本发明的一个方面,本发明提出了一种制备高压坯强度钨粉的方法。根据本发明的实施例,所述制备高压坯强度钨粉的方法包括:将氧化钨供给管式炉中在氢气气氛下还原,以便得到高压坯强度钨粉,

其中,所述管式炉的前端设有进气口,所述管式炉的后端设有出气口,并且所述管式炉内靠近所述进气口处设有进气管堵,所述管式炉内靠近所述出气口处设有出气管堵,所述氧化钨铺设在所述进气管堵和所述出气管堵之间。

根据本发明实施例的制备高压坯强度钨粉的方法,通过在管式炉内靠近进气口的位置布置进气管堵以及在靠近出气口的位置布置出气管堵,并且将氧化钨铺设于进气管堵和出气管堵之间,将其在氢气气氛下还原,由于进气管堵和出气管堵阻碍了氢气的正常流通,反应产生的水蒸汽不能顺畅及时地被氢气带走,从而导致管式炉内含水量高,因此,挥发- 沉积效应明显,粉末颗粒生长台阶显著,呈多面体状,在压坯过程中啮合作用强,从而制备得到压坯强度高的高压坯强度钨粉。相较于现有技术中常规钨粉制备过程,氢气流通顺畅,反应产生的水蒸汽被流通的氢气带走,因此,挥发-沉积效应相对更弱,主要为烧结长大,此时管式炉中上下层钨粉粒度差异小,产品均匀性好且粉末呈类球型,在压坯过程中啮合作用差,导致压坯强度低。由此,本申请的方法可以适用于各种氧化钨原料,适用范围广,克服了现有工艺受到原料的制约性,同时可稳定制备粒度分布粒径span≥2.0,压坯强度在3.0~6.0MPa之间的高压坯强度钨粉。

另外,根据本发明上述实施例的制备高压坯强度钨粉的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,所述氧化钨包括黄钨、蓝钨和紫钨中的至少之一。

在本发明的一些实施例中,所述管式炉内依次包括第一还原带、第二还原带和第三还原带,并且所述第一还原带、所述第二还原带和所述第三还原带的温度呈梯度递增。

在本发明的一些实施例中,所述第一还原带的温度为600~780℃,保温时间为1~2h,所述第二还原带的温度为750~900℃,保温时间为1~2h,所述第三还原带的温度为920~990℃,保温时间为1~2h。由此,可以制备得到压坯强度在3.0~6.0MPa的高压坯强度钨粉。

在本发明的一些实施例中,所述第一还原带至所述第二还原带、所述第二还原带至所述第三还原带的升温速率分别独立地为5~10℃/min。由此,可以制备得到压坯强度在3.0~6.0MPa的高压坯强度钨粉。

在本发明的一些实施例中,经所述进气口供给的氢气的流量为250~650L/h。由此,可以制备得到压坯强度在3.0~6.0MPa的高压坯强度钨粉。

在本发明的一些实施例中,将所述氧化钨铺设于舟皿上,然后供给至所述管式炉内进行还原,其中,所述舟皿中料层厚度为5~12mm。由此,可以制备得到压坯强度在3.0~6.0MPa 的高压坯强度钨粉。

在本发明的一些实施例中,进一步包括:将所述高压坯强度钨粉过200目筛网,去除粗大颗粒及机械夹杂物。由此,可以制备得到压坯强度在3.0~6.0MPa的高压坯强度钨粉。

在本发明的第二个方面,本发明提出了一种高压坯强度钨粉,根据本发明的实施例,所述高压坯强度钨粉采用上述方法制备得到。由此,通过该方法得到的高压坯强度钨粉含细粉较多,粒度分布粒径span≥2.0,压坯强度为3.0~6.0MPa,从而为生产高性能钨制品及高钨含量合金制品提供基础,进而满足市场对制备大尺寸钨薄板及难成型的大口径薄壁管的原料要求。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

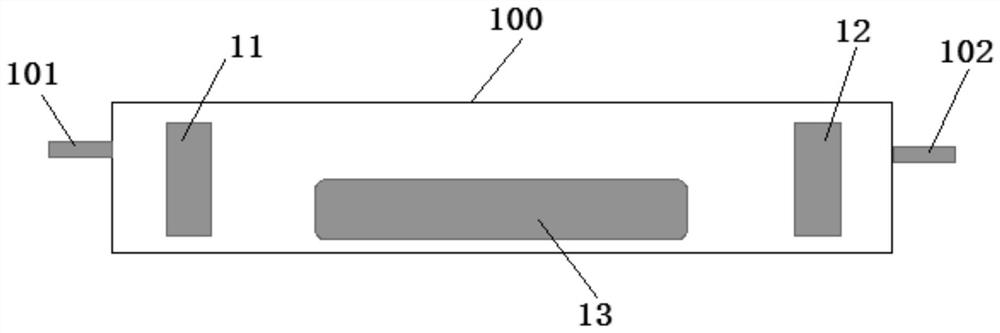

图1是根据本发明一个实施例的制备高压坯强度钨粉的方法中管式炉的结构示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明的一个方面,本发明提出了一种制备高压坯强度钨粉的方法。根据本发明的实施例,上述制备高压坯强度钨粉的方法包括:将氧化钨供给管式炉中在氢气气氛下还原,以便得到高压坯强度钨粉,其中,参考图1,管式炉100的前端设有进气口101,管式炉100的后端设有出气口102,并且管式炉100内靠近进气口101处设有进气管堵11,管式炉100内靠近出气口102处设有出气管堵12,氧化钨铺设在进气管堵11和出气管堵12之间,即氢气经进气口101进入管式炉100内,与铺设于进气管堵11和出气管堵12之间的氧化钨接触进行还原反应,其中,在氢气流向出气口102的过程中,进气管堵11和出气管堵12阻碍了氢气的正常流通,使得还原反应产生的水蒸气不能顺畅及时地被氢气带出,导致管式炉100内含水量高,因此,挥发-沉积效应明显,粉末颗粒生长台阶显著,晶体生长平面明显,呈光滑多面体状,在压坯过程中啮合作用强,从而制备得到压坯强度高的高压坯强度钨粉。

根据本发明的实施例,上述氧化钨包括黄钨、蓝钨和紫钨中的至少之一,并且将氧化钨铺设于舟皿13上,然后将舟皿13供给至上述管式炉100内在氢气气氛下还原,其中,舟皿13中料层厚度为5~12mm。发明人发现,若料层厚度过高时,则反应不完全,影响产品质量;而若料层厚度过低时,则产量小,粉末粒度细。具体地,在氢气还原过程中,氢气进入颗粒内部,同时与颗粒内部及表面发生反应,使得所制得的钨粉粒度偏细,所以在相同工艺条件下,可通过增加料层厚度以满足粉末粒度需求,同时产量得到有效提升。由此,采用本申请的料层厚度可以保证最佳的反应速率和产量,制备得到粒度分布粒径 span≥2.0,压坯强度在3.0~6.0MPa的高压坯强度钨粉。

进一步地,管式炉100内依次包括多个还原带,例如三个还原带,即依次包括第一还原带、第二还原带和第三还原带,其中第一还原带、第二还原带和第三还原带的温度呈梯度递增,其中,第一还原带的温度为600~780℃,保温时间为1~2h,第二还原带的温度为750~900℃,保温时间为1~2h,第三还原带的温度为920~990℃,保温时间为1~2h。发明人发现,在合理温度范围内,若还原温度跨度越大,则钨粉粒度分布越宽,有利于提高粉末的压坯强度;若还原温度跨度越小,则粉末粒度分布相对更窄,粉末压坯强度更低。同时,保温时间越长,钨粉颗粒之间烧结长大,形成烧结颈,不利于压坯强度的提高,而且降低了生产效率,从而导致生产成本高;而时间过短则粉末还原反应不完全,进而影响产品质量。由此,采用本申请的还原温度和保温时间可以保证最佳的反应速率和产量,并且降低成本,制备得到压坯强度在3.0~6.0MPa的高压坯强度钨粉。

优选地,上述第一还原带至第二还原带、第二还原带至第三还原带的升温速率分别独立地为5~10℃/min。发明人发现,若升温速率过高,挥发-沉积效果明显,钨粉粒度更粗;而若升温速率过低,粉末处于低温带时间较长,钨粉粒度更细,同时生产效率降低。进一步地,经进气口101供给的氢气的流量为250~650L/h。发明人发现,若氢气流量过高,反应产生的水分排出快,挥发-沉积效果减弱,钨粉粒度更细;而若氢气流量过低,反应产生的水分排出慢,挥发-沉积效果增强,钨粉粒度更粗。由此,采用本申请的升温速率和氢气流量可以制备得到粒度分布粒径span≥2.0,压坯强度在3.0~6.0MPa的高压坯强度钨粉。

进一步地,上述方法还包括将上述还原得到的高压坯强度钨粉过200目筛网,去除粗大颗粒及机械夹杂物,筛下物即为含细粉较多,粒度分布粒径span≥2.0,压坯强度在3.0~6.0MPa的高压坯强度钨粉。

发明人发现,通过在管式炉内靠近进气口的位置布置进气管堵以及在靠近出气口的位置布置出气管堵,并且将氧化钨铺设于进气管堵和出气管堵之间,将其在氢气气氛下还原,由于进气管堵和出气管堵阻碍了氢气的正常流通,反应产生的水蒸汽不能顺畅及时地被氢气带走,从而导致管式炉内含水量高,因此,挥发-沉积效应明显,粉末颗粒生长台阶显著,呈多面体状,在压坯过程中啮合作用强,从而制备得到压坯强度高的高压坯强度钨粉。相较于现有技术中常规钨粉制备过程,氢气流通顺畅,反应产生的水蒸汽被流通的氢气带走,因此,挥发-沉积效应相对更弱,主要为烧结长大,此时管式炉中上下层钨粉粒度差异小,产品均匀性好且粉末呈类球型,在压坯过程中啮合作用差,导致压坯强度低。由此,本申请的方法可以适用于各种氧化钨原料,适用范围广,克服了现有工艺受到原料的制约性,同时可稳定制备粒度分布粒径span≥2.0,压坯强度在3.0~6.0MPa之间的高压坯强度钨粉。

在本发明的第二个方面,本发明提出了一种高压坯强度钨粉。根据本发明的实施例,所述高压坯强度钨粉采用上述方法制备得到。由此,通过该方法得到的高压坯强度钨粉含细粉较多,粒度分布粒径span≥2.0,压坯强度为3.0~6.0MPa,从而为生产高性能钨制品及高钨含量合金制品提供基础,进而满足市场对制备大尺寸钨薄板及难成型的大口径薄壁管的原料要求。需要说明的是,上述针对制备高压坯强度钨粉的方法所描述的特征和优点同样适用于该高压坯强度钨粉,此处不再赘述。

下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

实施例1

制备高压坯强度钨粉的方法包括:

1、以黄钨为原料,将其平铺于舟皿中,料层厚度控制在6mm,然后将舟皿供给至图1所示的管式炉中在氢气气氛下进行还原,经进气口供给的氢气流量控制在300L/h,管式炉内包括三个还原带(即依次包括第一还原、第二还原带和第三还原带),第一还原带温度控制在700℃,保温时间1h,第二还原带温度控制在820℃,保温时间1h,第三还原带温度控制在950℃,保温时间1h,第一还原带至第二还原带、第二还原带至第三还原带的升温速率分别独立地为8℃/min;

2、将还原好的高压坯强度钨粉过200目筛,去除粗大颗粒及机械夹杂物。

实施例2

制备高压坯强度钨粉的方法包括:

1、以蓝钨为原料,将其平铺于舟皿中,料层厚度控制在8mm,然后将舟皿供给至图1所示的管式炉中在氢气气氛下进行还原,经进气口供给的氢气流量控制在400L/h,管式炉内包括三个还原带(即依次包括第一还原、第二还原带和第三还原带),第一还原带温度控制在740℃,保温时间1h,第二还原带温度控制在860℃,保温时间1h,第三还原带温度控制在970℃,保温时间1h,第一还原带至第二还原带、第二还原带至第三还原带的升温速率分别独立地为9℃/min;

2、将还原好的高压坯强度钨粉过200目筛,去除粗大颗粒及机械夹杂物。

实施例3

制备高压坯强度钨粉的方法包括:

1、以紫钨为原料,将其平铺于舟皿中,料层厚度控制在11mm,然后将舟皿供给至图1所示的管式炉中在氢气气氛下进行还原,经进气口供给的氢气流量控制在450L/h,管式炉内包括三个还原带(即依次包括第一还原、第二还原带和第三还原带),第一还原带温度控制在760℃,保温时间2h,第二还原带温度控制在880℃,保温时间2h,第三还原带温度控制在990℃,保温时间1h,第一还原带至第二还原带、第二还原带至第三还原带的升温速率分别独立地为10℃/min;

2、将还原好的高压坯强度钨粉过200目筛,去除粗大颗粒及机械夹杂物。

实施例1-3对应得到的高压坯强度钨粉的粒度分布粒径和压坯强度测量结果如表1所示。

表1

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 高压坯强度钨粉及其制备方法

- 制备高压坯强度钨粉的还原舟皿