一种N-HAP热浸塑钢管的生产工艺

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及热浸塑管的领域,尤其是涉及一种N-HAP热浸塑钢管的生产工艺。

背景技术

目前在敷设电缆、光缆时,为了保护缆线通常会在地下埋设钢管,将缆线布置在钢管构成的管道内,从而减小缆线在外界因素下被压坏、挖断等情况发生。

由于钢管表面容易发生锈蚀,导致钢管机械强度下降,故而需要在使用前对其表面进行处理,也即是对管道内外表面进行防腐处理,现有的防腐处理多采用镀锌或涂沥青的方式。

针对上述中的相关技术,发明人认为镀锌或涂沥青的钢管在长期的土壤侵蚀后依旧容易造成防腐层腐蚀、溶解破损的情况,使得钢管外露锈蚀,进而导致钢管使用寿命缩短。

发明内容

为了改善钢管使用寿命较短的问题,本申请提供一种N-HAP热浸塑钢管的生产工艺。

本申请提供的一种N-HAP热浸塑钢管的生产工艺采用如下的技术方案:

一种N-HAP热浸塑钢管的生产工艺,包括如下步骤:A1、采用钢板卷作为原材料,经冷轧卷制成圆形后再进行焊接,然后定尺寸切割形成钢管;A2、准备除油池;A3、对切割后的钢管进行除油,然后将钢管转送至酸洗平台进行酸洗;A4、将钢管送入加热炉中预热;A5、在流化床内放入塑剂粉末并通入压缩空气使塑剂粉末悬浮;A6、将预热后的钢管浸入流化床内进行滚塑和內吸涂塑;A7、将浸塑后的钢管提出,然后转移至保温炉内进行固化处理;A8、取出钢管,冷却。

通过采用上述技术方案,高分子材料经塑化和固化后在钢管表面形成一层均匀、致密、光滑的塑料涂层,该塑料涂层具有优良的耐化学腐蚀性能,同时由于钢管采用热浸塑方法,使得涂层与管材达到最大结合力,并且在长期使用中附着力不会出现衰减,减小了涂层被腐蚀、溶解的可能,从而提高了钢管的使用寿命。

可选的,步骤A3中的除油依次分为表面活性剂除油、热水洗和流水洗。

通过采用上述技术方案,三次清洗降低了钢管表面残留油渍的可能性,给后期涂塑步骤提供了基础。

可选的,步骤A5中的压缩空气在通入前需先经过空气过滤器。

通过采用上述技术方案,减小了通入流化床内空气中颗粒杂质的含量,利于提高钢管涂塑后表面涂层的质量。

可选的,步骤A7中的固化温度为180-200℃,固化保温时间7-9分钟。

通过采用上述技术方案,对固化温度和时长的控制,利于增强涂层与管材的结合力,减小涂层脱落的可能。

可选的,步骤A3中的酸洗平台包括酸洗池和分布在酸洗池两端的送料架和清水池,所述送料架上设机械手,所述机械手末端设有用于装夹钢管的夹具,所述送料架与酸洗池间设有倾斜的导料板,所述导料板在靠近酸洗池的一端设有分隔装置,所述酸洗池内设有用于将钢管传输至清水池内的传输装置。

通过采用上述技术方案,除油后的钢管堆放在送料架上,机械手通过夹具将钢管夹放到导料板上,分隔装置逐个下放钢管,使得钢管滚落到酸洗池内的传输装置上,钢管在输送过程中完成酸洗,然后下落到清水池内,实现了钢管的自动酸洗,方便快捷。

可选的,所述夹具包括气动手指和夹块,所述气动手指的两个夹爪上均设有调节块,所述夹块与调节块一一对应,且调节块与夹块通过调节螺钉连接,所述调节块上开设有供调节螺钉穿过的腰型槽。

通过采用上述技术方案,气动手指驱动两个夹块相互靠近或分离,实现了对钢管的装夹,操作者亦可拧松调节螺钉来移动夹块,调整两个夹块之间的距离以适应不同尺寸的钢管,灵活性高。

可选的,所述分隔装置包括伺服气缸和限位板,所述导料板上垂直开设有两个相互平行的滑槽,所述限位板滑动连接在滑槽内,所述导料板底面设有支架,所述伺服气缸设置在支架内,且伺服气缸的活塞杆与其中一个限位板连接,另一个所述限位板上设有耳板,所述耳板与导料板间连接有弹簧,两个所述限位板位于导料板朝下的一端通过牵引绳连接,所述支架内转动连接有供牵引绳绕过的导轮,当所述弹簧处于初始位置时,其中一个所述限位板端部伸出滑槽外,另一个所述限位板端部位于滑槽内。

通过采用上述技术方案,当伺服气缸驱动与其连接的限位板伸出滑槽时,另一个限位板位于滑槽内,当伺服气缸回缩时,另一个限位板则伸出滑槽,如此实现了两个限位板对钢管阻挡和释放交替进行。

可选的,所述传输装置包括第一辊筒和第二辊筒,所述第一辊筒设有两个且均转动连接在酸洗池内,所述酸洗池靠近清水池的一端设有基架,所述第二辊筒转动连接在基架内并位于清水池上方,所述基架侧壁设有用于驱动第二辊筒的伺服电机,所述第一辊筒和第二辊筒通过传输带连接,所述传输带上设有若干沿其轮廓间隔排列的挡板,所述酸洗池相对两内侧壁上均转动连接有压轮,两个所述压轮与靠近第二辊筒的第一辊筒相对分布,所述传输带夹在压辊与第一辊筒之间。

通过采用上述技术方案,进入酸洗池内的钢管落在传输带上,伺服电机驱动第二辊筒转动,第二辊筒带动传输带运动,使得钢管在酸性溶液内传送,直至钢管越过第二辊筒落入清水池内,方便快捷。

可选的,所述酸洗池内壁滑动连接有沿其高度方向移动的滑块,所述压轮转动连接在滑块底部,所述酸洗池内壁螺纹连接有螺杆,所述螺杆的一端与滑块转动连接,另一端设有手轮。

通过采用上述技术方案,操作者转动手轮便可驱动滑块带动压轮上下移动,调整压轮和第一辊筒对传输带的夹紧力,保证传输带的自由运动。

可选的,所述挡板上开设有若干通孔。

通过采用上述技术方案,通孔利于减小挡板在酸性溶液内移动时受到的阻力。

综上所述,本申请包括以下至少一种有益技术效果:

1.钢管采用热浸塑方法,使得涂层与管材达到最大结合力,并且在长期使用中附着力不会出现衰减,减小了涂层被腐蚀、溶解的可能,提高了钢管的使用寿命;

2.实现了钢管的自动运输和酸洗,缩减了人工和工艺步骤,利于提高钢管生产效率。

附图说明

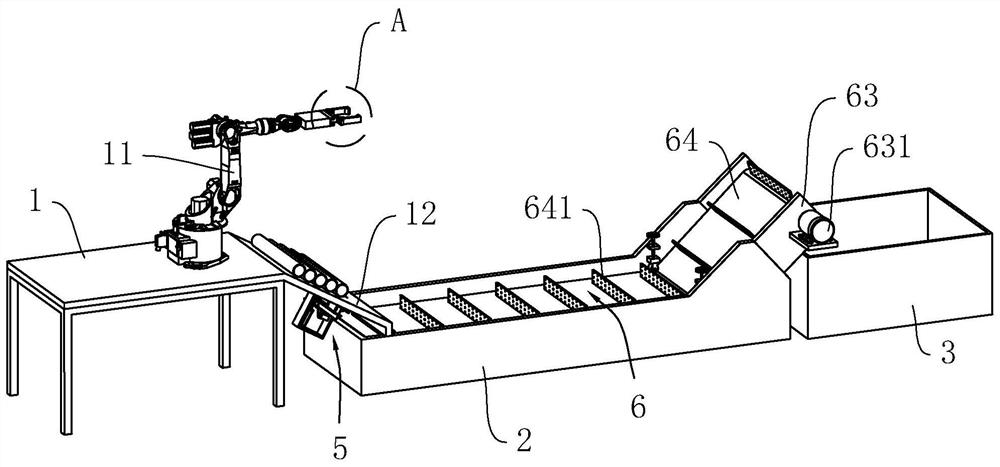

图1是本申请实施例的整体结构示意图。

图2是图1中A部分的放大示意图。

图3是本申请实施例用于体现第一辊筒和第二辊筒的结构示意图。

图4是图3中B部分的放大示意图。

图5是图3中C部分的放大示意图。

附图标记说明:1、送料架;11、机械手;12、导料板;2、酸洗池;3、清水池;4、夹具;41、气动手指;42、夹块;43、调节块;431、腰型槽;44、调节螺钉;5、分隔装置;51、伺服气缸;52、限位板;53、滑槽;54、支架;541、导轮;55、耳板;551、弹簧;56、牵引绳;6、传输装置;61、第一辊筒;62、第二辊筒;63、基架;631、伺服电机;64、传输带;641、挡板;6411、通孔;65、压轮;66、滑块;67、螺杆;671、手轮。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种N-HAP热浸塑钢管的生产工艺。N-HAP热浸塑钢管的生产工艺包括如下步骤:A1、采用钢板卷作为原材料,经冷轧卷制成圆形后再进行焊接,然后定尺寸切割形成钢管;焊接焊缝为平直焊缝,圆形的钢板卷合缝后及时喷射冷却水降温,同时铲除焊缝处的焊渣,保证焊缝的平滑。

A2、准备除油池,除油池分为洗涤池、热水池和流水池,洗涤池内放入碱性化学剂或表面活性剂。

A3、对切割后的钢管进行除油,除油时,先将切割后的钢管吊放入洗涤池内清洗,清洗完后再依次放入热水池和流水池内洗净,减少钢管表面油污残留;除油结束将钢管转送至酸洗平台进行酸洗,酸洗平台内的酸性溶液由25%-30%的HCl、30%-40%的HNO

A4、将钢管送入加热炉中预热,预热温度为300℃-400℃。

A5、在流化床内放入塑剂粉末,塑剂粉末可采用热塑性聚酯粉末、聚乙烯粉末、聚氯乙烯粉末、聚四氟乙烯粉末、聚烯烃粉末、聚酰胺粉末或采用热固性塑料中的环氧粉末、聚酯粉末、丙烯酸粉末、聚氨酯粉;将压缩空气与空气过滤器相接,待压缩空气过滤后再通入流化床内,使塑剂粉末悬浮,达到流化状态。

A6、将预热后的钢管浸入流化床内进行滚塑和內吸涂塑。

A7、将浸塑后的钢管迅速提出,然后转移至保温炉内进行固化处理,固化温度180℃-200℃,固化保温时间7-9分钟。

A8、取出固化处理后的钢管,冷却、检测、包装。

采用热浸塑的方法在钢管内外表面形成塑料防腐层,涂层厚度可达到0.35mm以上且与钢管附着力极强,具有耐冲刷效果,即实现了优良的抗土壤侵蚀性能,又减小了涂层才长期使用中剥落的可能,延长了管道的使用寿命。此外,经过热浸塑处理的钢管具有机械强度高、承压能力强、光滑、摩擦系数小等优点,在实际施工时可以直接使用,无需再进行现场刷漆或刷涂料,简化了现场施工程序。

如图1和图2,酸洗平台包括沿直线依次排列的送料架1、酸洗池2和清水池3,酸性溶液贮存在酸洗池2内,除油后的钢管堆放在送料架1上,送料架1上设有搬运钢管的机械手11,机械手11末端设有用于装夹钢管的夹具4,送料架1与酸洗池2间隔分布且两者间设有倾斜的导料板12,导料板12倾斜向上的一端与送料架1端部连接,另一端与酸洗池2端部连接,钢管经导料板12滚落至酸洗池2内,同时导料板12底面在靠近酸洗池2的一端设有分隔装置5,使钢管逐个下放;酸洗池2内设有用于钢管传输至清水池3内的传输装置6,钢管在传送过程中完成酸洗。

如图2,夹具4包括安装在机械手11末端的气动手指41,气动手指41的夹爪上均设有调节块43,两个调节块43均垂直于气动手指41的中线并关于中线对称分布,两个调节块43上均开设有沿其长度方向延伸的腰型槽431,每个调节块43在腰型槽431内均设有调节螺钉44,调节螺钉44穿过腰型槽431后螺纹连接有夹块42,夹块42可采用V形块,操作者可根据钢管的实际尺寸来移动两个夹块42,从而调节两个夹块42的间距,保证两个夹块42在气动手指41的有效行程内对钢管的夹紧,调整结束后再拧紧调节螺钉44使夹块42与调节块43抵紧固定。当气动手指41驱动两个夹爪张开或靠近时,带动两个夹块42释放或夹住钢管,方便快捷。

如图3和图4,分隔装置5包括固定在导料板12底面的支架54、安装在支架54内的伺服气缸51和转动连接在支架54内的导轮541,伺服气缸51轴线垂直于导料板12,导料板12上开设有两个相互平行的滑槽53,两个滑槽53均垂直贯穿导料板12,两个滑槽53内均滑动连接有限位板52,限位板52长度大于滑槽53槽深,其中一个限位板52向下穿过滑槽53后与伺服气缸51的活塞杆连接,另一个限位板52向下穿过滑槽53的一端在其相背的两侧均固定有耳板55,两个耳板55与导料板12间均连接有弹簧551;两个限位板52穿过滑槽53的一端通过牵引绳56连接,牵引绳56绕过导轮541且处于张紧状态,当弹簧551处于初始位置时,与伺服气缸51连接的限位板52端部位于滑槽53内,记该限位板52为A,另一个限位板52端部则伸出滑槽53槽口外,记该限位板52为B。

初始状态时,排列在导料板12上的钢管被B限位板52挡住,钢管从下向上依次记为n1,n2,n3……,当伺服气缸51驱动A限位板52伸出滑槽53槽口时,A限位板52插入n1和n2钢管之间,同时A限位板52通过牵引绳56拉动B限位板52,使得B限位板52缩回滑槽53内,弹簧551被拉伸而产生弹性形变,n1钢管滚落至酸洗池2内,n2钢管则被A限位板52挡住,如此循环往复,将钢管逐个下放。

如图1和图3,传输装置6包括两个转动连接在酸洗池2内的第一辊筒61,两个第一辊筒61相互平行且分布在酸洗池2沿长度方向的两端,酸洗池2靠近清洗池的一端设有基架63,基架63上转动连接有第二辊筒62,第二辊筒62位于清洗池上方,第二辊筒62与两个第一辊筒61通过环形的传输带64连接,机架侧壁设有伺服电机631,伺服电机631的电机轴与第二辊筒62同轴连接。

如图3和图5,酸洗池2在靠近第二辊筒62的第一辊筒61处设有压紧件,压紧件设有两组,分布在该第一辊筒61的两端,用于将传输带64压紧在第一辊筒61上,使得传输带64在两个第一辊筒61部分保持水平,再倾斜向上至第二辊筒62处,传输带64上设有若干沿其外轮廓间隔排列的挡板641,挡板641长度小于传输带64宽度,挡板641上开设有若干通孔6411。

如图5,压紧件包括转动连接在酸洗池2内侧壁上的螺杆67,螺杆67上端设有手轮671,下端转动连接有滑块66,滑块66与酸洗池2内壁滑动连接,滑块66底端转动连接有压轮65,压轮65位于第一辊筒61上方;操作者转动手轮671便可驱动滑块66沿酸洗池2高度方向上下移动,从而带动压轮65将传输带64抵在第一辊筒61上,简单方便,调节灵活。

本申请实施例实施原理为:机械手11驱动夹具4将钢管夹放到导料板12上,使得钢管沿导料板12排列,伺服气缸51驱动两个限位板52交替运动,将钢管逐个下放到酸洗池2内,钢管浸入酸性溶液中并落在传输带64上,伺服电机631启动,驱动第二辊筒62转动,第二辊筒62驱动传输带64开始传送,带动钢管在酸液中移动、酸洗,待钢管在酸液移动一段距离后,便跟随传输带64倾斜向上移动离开酸液,直至在第二辊筒62处下翻,掉落在清水池3内,过程紧凑,省时省力,利于提高酸洗的效果和效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种N-HAP热浸塑钢管的生产工艺

- 一种N-HAP热浸塑钢管