一种换热器及应用该换热器的甲醇精馏系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及甲醇精馏技术领域,尤其涉及一种换热器及应用该换热器的甲醇精馏系统。

背景技术

目前国内甲醇生产装置,尤其一些小型甲醇生产装置,普遍存在甲醇精馏蒸汽消耗偏高的现象,一般每生产1t精甲醇至少需消耗2.5t蒸汽(0.35MPa),甚至超过3.0t。甲醇精馏消耗的蒸汽费用占甲醇精馏费用(水、电、汽)的80%以上,因此,研究降低甲醇精馏蒸汽消耗有一定现实意义。

甲醇精馏系统中的主精馏塔塔底温度104~110℃,精馏产生的残液通过残液泵外送处理,由于该残液温度高、PH值4.5-5.5呈酸性,若直接外送,不仅造成了热量损失,还易引起残液管道冲刷腐蚀减薄,因此急需设计一款换热能力强的换热器对残液的热能进行利用;如专利文件CN212395918所公开的一种甲醇回收塔或甲醇精馏塔余热利用系统,通过吸收式热泵吸收甲醇精馏塔顶部蒸汽的热能,然后利用吸收的热能对塔釜液进行加热,再实现剩余热量的充分利用,但热泵工作能耗高且投入成本高,普通的换热器不能充分利用残液的热量,且在甲醇精馏系统中,单对甲醇精馏塔塔顶的余热进行利用,所回收的总热量有限。

发明内容

针对现有技术中所存在的不足,本发明提供了一种换热器及应用该换热器的甲醇精馏系统,其解决了现有技术中存在的甲醇精馏系统热量利用率低和对整个装置的热量回收的总量少的问题。

根据本发明的实施例,一种换热器,包括壳体、固定连接在壳体顶部的进料管和固定连接在壳体底部的出料管,壳体内部从上至下依次固定连接有第一换热组、第二换热组和第三换热组,第一换热组和第三换热组分别通过两个平行的第一管板和第三管板水平固定安装在壳体的内顶部和内底部,第二换热组通过第二管板倾斜固定安装在壳体的内中部,壳体侧壁固定连接用于依次连通第一换热组、第二换热组和第三换热组内部的连接管,第一换热组、第二换热组和第三换热组内均固定连接垂直于相应管板的换热管,壳体侧壁固定连接热源管和出液管,热源管与第三换热组的内部连通,出液管与第一换热组的内部连通。

优选的,所述壳体内固定安装有多组第二换热组。

优选的,所述第一换热组中的所述换热管穿过顶部的所述第一管板,所述换热管穿过所述第一管板的长度自所述第一管板的中部向四周递减。

优选的,一种甲醇精馏系统,应用上述换热器,包括通过管路依次连接并用于精馏甲醇的粗醇预热器、粗馏塔、加压塔和精馏塔,还包括蒸汽缓冲罐,蒸汽缓冲罐通过管路连接第一再沸器和第二再沸器,第一再沸器和第二再沸器分别通过循环管路与粗馏塔和加压塔连接,加压塔与精馏塔连接的管路上连接有第三再沸器,各个管路上连接用于运输冷凝水和甲醇的输液泵,第一再沸器和第二再沸器均通过管路连接有冷凝液槽,冷凝液槽通过管路连接粗醇预热器,粗馏塔与加压塔之间的管路上连接有换热器,精馏塔的底部通过管道连接有换热器,换热器的热源管与精馏塔的底部连接,换热器的进料管与粗馏塔的底部连接。

所述冷凝液槽的外壁包覆有一层保温棉。

相比于现有技术,本发明具有如下有益效果:

1、换热器通过设置多个换热组对流过换热管的甲醇进行加热,残液通过热源管进入换热器中,残液的流动方向与换热器中甲醇的流动方向相反,多级利用残液的热能对温度低于残液的甲醇液进行加热;第二换热器中的换热管相对于壳体的轴线倾斜,使得甲醇沿换热管的壳体侧壁滑下,并相对增加换热管的管程,充分利用流经换热组中的残液的热能,提高热量的利用率。

2、节能减排的甲醇精馏系统通过冷凝液槽转运第一再沸器和第二再沸器中高温的冷凝水至粗醇预热器中,使得粗醇在进入粗馏塔前被加热,减少粗馏塔中蒸汽的消耗;通过换热器利用精馏塔的残液对粗馏后的甲醇进行加热,减少精馏塔中蒸汽的消耗,同时降低残液的温度,可减缓残液管道的腐蚀,整体上充分利用余热,减少蒸汽的消耗,实现节能减排。

附图说明

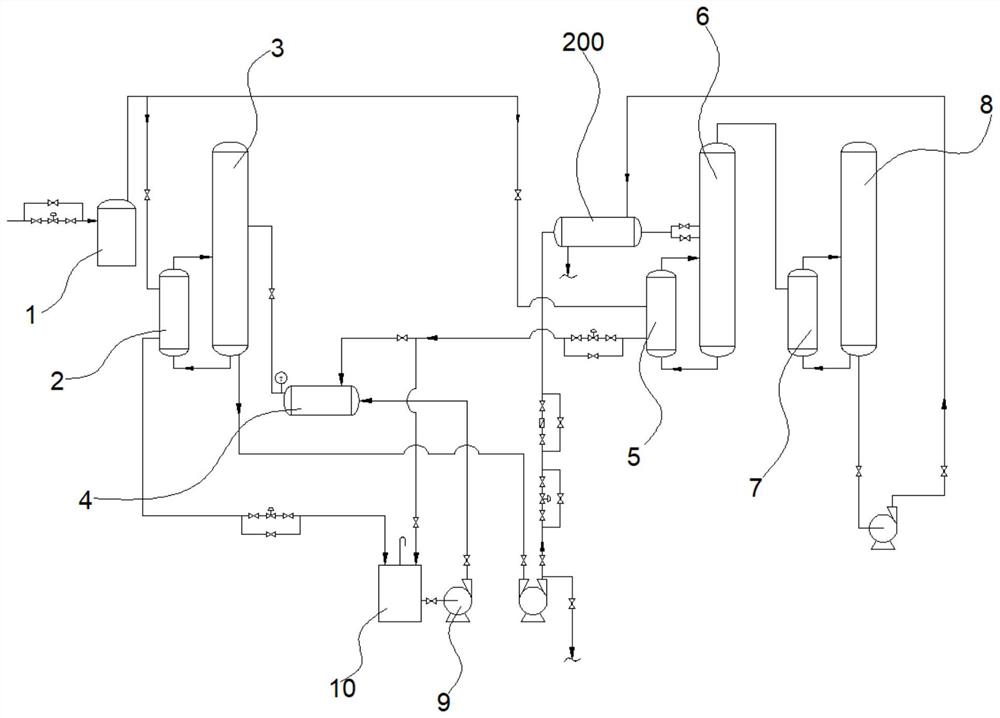

图1为本发明实施例的生产工艺图。

图2为本发明实施例中换热器的内部结构示意图。

上述附图中:1、蒸汽缓冲罐;2、第一再沸器;3、粗馏塔;4、粗醇预热器;5、第二再沸器;6、加压塔;7、第三再沸器;8、精馏塔;9、输液泵;10、冷凝液槽;200、换热器;201、壳体;202、进料管;203、出料管;204、热源管;205、连接管;206、换热管;207、出液管;210、第一换热组;211、第一管板;220、第二换热组;221、第二管板;230、第三换热组;231、第三管板。

具体实施方式

下面结合附图及实施例对本发明中的技术方案进一步说明。

如图2所示,为实现精馏塔残液的充分利用,本发明实施例提出了一种换热器,包括壳体201、固定连接在壳体201顶部的进料管202和固定连接在壳体201底部的出料管203,壳体201内部从上至下依次固定连接有第一换热组210、第二换热组220和第三换热组230,第一换热组210和第三换热组230分别通过两个平行的第一管板211和第三管板231水平固定安装在壳体201的内顶部和内底部,第二换热组220通过第二管板221倾斜固定安装在壳体201的内中部,壳体201侧壁固定连接用于依次连通第一换热组210、第二换热组220和第三换热组230内部的连接管205,第一换热组210、第二换热组220和第三换热组230内均固定连接垂直于相应管板的换热管206,壳体201侧壁固定连接热源管204和出液管207,热源管204与第三换热组230的内部连通,出液管207与第一换热组210的内部连通。

残液通过热源管204进入壳体201中,甲醇通过进料管202进入壳体201内部,残液在第三换热组230、第二换热组220和第一换热组210内通过换热管206对甲醇进行加热,残液的流动方向与甲醇的流动方向相反,通过对流的方式充分利用残液中的热能;第二管板221倾斜安装在壳体201内,使得第二管板221上固定安装的换热管206倾斜,进而使得甲醇从换热管206的侧壁流下,使得流过换热管206的甲醇均充分吸热,同时增加甲醇的换热时间,充分利用残液的热能,同时倾斜设置的换热管206增加了甲醇流经换热管206的管程。

如图2所示,为提高第二换热组220中换热管206的数量,本发明的另一实施例,所述壳体201内固定安装有多组第二换热组220;当第二换热组220中换热管206较长时,由于换热管206倾斜设置,导致第二管板221上安装的换热管206的数量减少,进而降低了第二换热组220中换热管206与残液的接触面积,通过在壳体201内设置多组第二换热组220,增加第二换热组220中换热管206的数量,能够增加第二换热组220中换热管206的总面积,进而提高了第二换热组220的换热效率。

如图2所示,为避免甲醇均从第一换热组210中部的换热管206通过,降低热量的利用率,所述第一换热组210中的所述换热管206穿过顶部的所述第一管板211,所述换热管206穿过所述第一管板211的长度自所述第一管板211的中部向四周递减;部分甲醇从第一管板211中部的换热管206中穿过,剩余的甲醇落在第一管板211上,随着第一管板211上的甲醇的数量的增加,甲醇从第一管板211边缘的换热管206中流入,并逐渐向第一管板211中部延伸。

如图1所示,为提高精馏装置中余热的利用率,本发明实施例提出了一种甲醇精馏系统,应用上述换热器200,包括通过管路依次连接并用于精馏甲醇的粗醇预热器4、粗馏塔3、加压塔6和精馏塔8,还包括蒸汽缓冲罐1,蒸汽缓冲罐1通过管路连接第一再沸器2和第二再沸器5,第一再沸器2和第二再沸器5分别通过循环管路与粗馏塔3和加压塔6连接,加压塔6与精馏塔8连接的管路上连接有第三再沸器7,各个管路上连接用于运输冷凝水和甲醇的输液泵9,第一再沸器2和第二再沸器5均通过管路连接有冷凝液槽10,冷凝液槽10通过管路连接粗醇预热器4,粗馏塔3与加压塔6之间的管路上连接有换热器200,精馏塔8的底部通过管道连接有换热器200,换热器200的热源管204与精馏塔8的底部连接,换热器200的进料管202与粗馏塔3的底部连接;甲醇先经过粗醇预热器4后,再进入粗馏塔3,第一再沸器2和第二再沸器5中用于加热甲醇的蒸汽液化后得到的冷凝液通过管道运输至冷凝液槽10中,再通过输液泵9将冷凝液槽10中的冷凝液运输至粗醇预热器4中,粗醇预热器4利用冷凝水中的热量对甲醇进行加热,升温后的甲醇进入粗馏塔3中,减少粗馏塔3中用于加热甲醇的蒸汽的量,进而实现能源的节约;同时精馏塔8中用于甲醇精馏的所产生的底部残液通过输液泵9运输至换热器200中,经过粗馏的甲醇通过管道运输至换热器200中,残液和甲醇在换热器200内进行热交换,充分利用残液中的热量,甲醇换热完成后经过加压塔6和第三再沸器7后进入精馏塔8中,实现甲醇的精馏。

作为优选的实施方式,为减少冷凝液槽10中冷凝水的热能损失,所述冷凝液槽10的外壁包覆有一层保温棉;通过保温棉减少冷凝液槽10中冷凝液的热能损失。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种换热器及应用该换热器的甲醇精馏系统

- 一种热泵换热器及应用该换热器的热泵