钢筋混凝土管插口密封槽成型装置

文献发布时间:2023-06-19 11:24:21

技术领域

本申请涉及工程施工技术领域,尤其是涉及一种钢筋混凝土管插口密封槽成型装置。

背景技术

钢筋混凝土管是道路或建筑工程技术中常用的部件,主要用于输送水、油、气等流体。目前,为了便于钢筋混凝土管现场安装,提高安装效率,钢筋混凝土管多采用预制模具预制生产,使用时现场组装,在现场组装过程中,为了提高钢筋混凝土管衔接处的密封性,钢筋混凝土管在插口处设置有环向的密封槽,用于放置密封圈,因此需要预制模具在加工时先在浇筑腔内形成密封槽的位置,从而加工出在插口处成型有密封槽的钢筋混凝土管。

相关技术中通常采用水泥管插口成型装置,该装置包括检查井模具,检查井模具包括内模及外模,内模与外模之间形成成型腔,外模顶端面上设置有至少两个可移动插口模板,至少两个可移动插口模板首尾相对,围绕成型腔设置,可移动插口模板外端面上设置有伸缩动力装置,至少两个可移动插口模板通过伸缩动力装置向成型腔做伸缩移动,在成型腔内的水泥构件外端面上形成插口。

针对上述中的相关技术,发明人认为该成型装置在钢筋混凝土管的加工中,每个可移动插口模板需通过单独的伸缩动力装置向成型腔伸缩移动,即每个可移动插口模板上均需设置伸缩动力装置,不仅增加了生产成本,而且整体结构较为复杂,不便于装拆。

发明内容

为了降低生产成本,便于整体装拆,本申请提供一种钢筋混凝土管插口密封槽成型装置。

本申请提供的一种钢筋混凝土管插口密封槽成型装置采用如下的技术方案:

一种钢筋混凝土管插口密封槽成型装置,包括内部具有模腔的密封槽成型模具,所述密封槽成型模具包括上模板、下模板以及设置于上模板与下模板之间且能够沿远离或靠近模腔中心方向移动的侧模板,所述侧模板至少为两个,各侧模板环绕模腔设置且首尾相对,各侧模板的外壁设置有导向件,所述上模板与下模板之间设置有与导向件配合带动侧模板移动的驱动组件,所述上模板或下模板上设置有与导向件配合用于限制侧模板沿垂直于模腔轴线方向移动的导向槽。

通过采用上述技术方案,初始状态时,各侧模板的首尾之间留有间隙,且各侧模板靠近模腔的侧面与上、下模板靠近模腔的侧面齐平;使用时,通过驱动组件带动各侧模板同时向模腔内移动收缩,并且各侧模板在导向槽的限制和约束下沿垂直于模腔轴线的方向移动,使得各侧模板靠近模腔的侧面伸出于上、下模板靠近模腔的侧面,且各侧模板的首尾相抵触后,即可进行混凝土浇筑,从而形成插口密封槽;浇筑完成后,通过驱动组件带动各侧模板回位,即可进行脱模操作,完成整个加工过程。本申请仅需一个驱动件即可实现各侧模板同时移动,极大地降低了生产成本,而且整体结构简单,使用方便,便于装拆。

可选的,所述驱动组件包括环形转动盘和用于驱动环形转动盘转动的驱动件,所述环形转动盘上设有供导向件落入的弧形导向孔,且弧形导向孔的圆心偏离环形转动盘的圆心,所述驱动件位于上模板或下模板外侧,驱动件的一端通过传动臂与环形转动盘连接,驱动件另一端与上模板或下模板连接。

通过采用上述技术方案,驱动件带动环形转动盘转动,环形转动盘带动导向件在弧形导向孔内运动,进而带动侧模板移动,实现一个驱动件带动各侧模板同时移动,降低生产成本。

可选的,所述环形转动盘位于侧模板与上模板之间,所述驱动件位于下模板外侧,所述导向槽开设于下模板靠近侧模板的一端端面,所述导向件分别与导向槽和弧形导向孔连接。

通过采用上述技术方案,使导向件在移动过程中能够通过导向槽进行限制和约束,从而对各侧模的移动进行限制和约束,提高移动的准确性和稳定性。

可选的,所述下模板靠近侧模板的一端端面边缘具有折转后向上延伸的翻边,所述上模板靠近侧模板的一端端面固定于翻边的延伸端,所述侧模板和环形转动盘位于翻边内,所述驱动件与翻边外壁设有的连接座连接。

通过采用上述技术方案,实现上模板、下模板、侧模板以及驱动组件之间的装配,且通过设置翻边,能够对环形转动盘和侧模板进行防护,也便于装拆。

可选的,所述环形转动盘位于侧模板与下模板之间,所述驱动件位于上模板外侧,所述导向槽开设于上模板靠近侧模板的一端端面,所述导向件分别与导向槽和弧形导向孔连接。

通过采用上述技术方案,使导向件在移动过程中能够通过导向槽进行限制和约束,从而对各侧模的移动进行限制和约束,提高移动的准确性和稳定性。

可选的,所述上模板靠近侧模板的一端端面边缘具有折转后向下延伸的翻边,所述下模板靠近侧模板的一端端面固定于翻边的延伸端,所述侧模板和环形转动盘位于翻边内,所述驱动件与翻边外壁设有的连接座连接。

通过采用上述技术方案,实现上模板、下模板、侧模板以及驱动组件之间的装配,且通过设置翻边,能够对环形转动盘和侧模板进行防护,也便于装拆。

可选的,所述导向件包括导向臂和导向柱,所述导向臂一端垂直且固定于侧模板外壁,导向臂另一端与导向柱固定,所述导向柱的轴线与模腔的轴线相平行,导向柱的一端落入导向槽内,导向柱另一端落入弧形导向孔内。

通过采用上述技术方案,使导向柱能够在弧形导向孔和导向槽的共同作用下,带动各侧模板同时移动,从而使模腔形成用于浇筑插口密封槽的空间。

可选的,所述导向槽为条形槽,所述导向槽沿长度方向的中心线与模腔的轴线垂直且相交;所述翻边延伸端的壁上设有供传动臂穿过的让位缺口,所述传动臂一端垂直且固定于环形转动盘外壁,传动臂另一端穿过让位缺口后与驱动件连接。

通过采用上述技术方案,导向槽采用条形槽结构,能够对各侧模板移动时进行约束和导向,限制侧模板的移动方向;通过设置让位缺口,实现了驱动件动力的传递,且能够对传动臂进行让位,减少对传动臂造成干涉,同时也能限制传动臂的活动范围。

可选的,所述上模板远离侧模板的一端端面具有沿模腔轴向延伸的第一轴向延伸段,所述下模板远离侧模板的一端端面具有沿模腔轴向延伸的第二轴向延伸段,所述第一轴向延伸段和第二轴向延伸段均内部中空且与模腔连通,所述第二轴向延伸段的延伸端设有法兰连接部;所述侧模板的上、下端端面均为斜面;所述侧模板靠近模腔的侧面上设有沿侧模板横向延伸的凹槽。

通过采用上述技术方案,通过设置第一轴向延伸段,便于进行浇筑,通过设置法兰连接部,便于与其它部件连接固定;通过将侧模板的上、下端端面设置为斜面,便于进行脱模操作;通过设置凹槽,能够在模腔内壁形成环形凹腔,从而使浇筑出的密封槽形成双槽密封槽,进一步提高密封性能。

可选的,所述密封槽成型模具为一个或多个,多个密封槽成型模具沿模腔轴向并排且同轴设置。

通过采用上述技术方案,可根据实际加工需要,实现在一段或多段钢筋混凝土管插口上浇筑成型密封槽,提高钢筋混凝土管插口的密封性能。

综上所述,本申请包括以下至少一种有益技术效果:

1.仅需一个驱动件即可实现各侧模板同时移动,极大地降低了生产成本,而且整体结构简单,使用方便,便于装拆;

2.通过在侧模板靠近模腔的侧面设置凹槽,能够在模腔内壁形成环形凹腔,从而使浇筑出的密封槽形成双槽密封槽,进一步提高密封性能。

附图说明

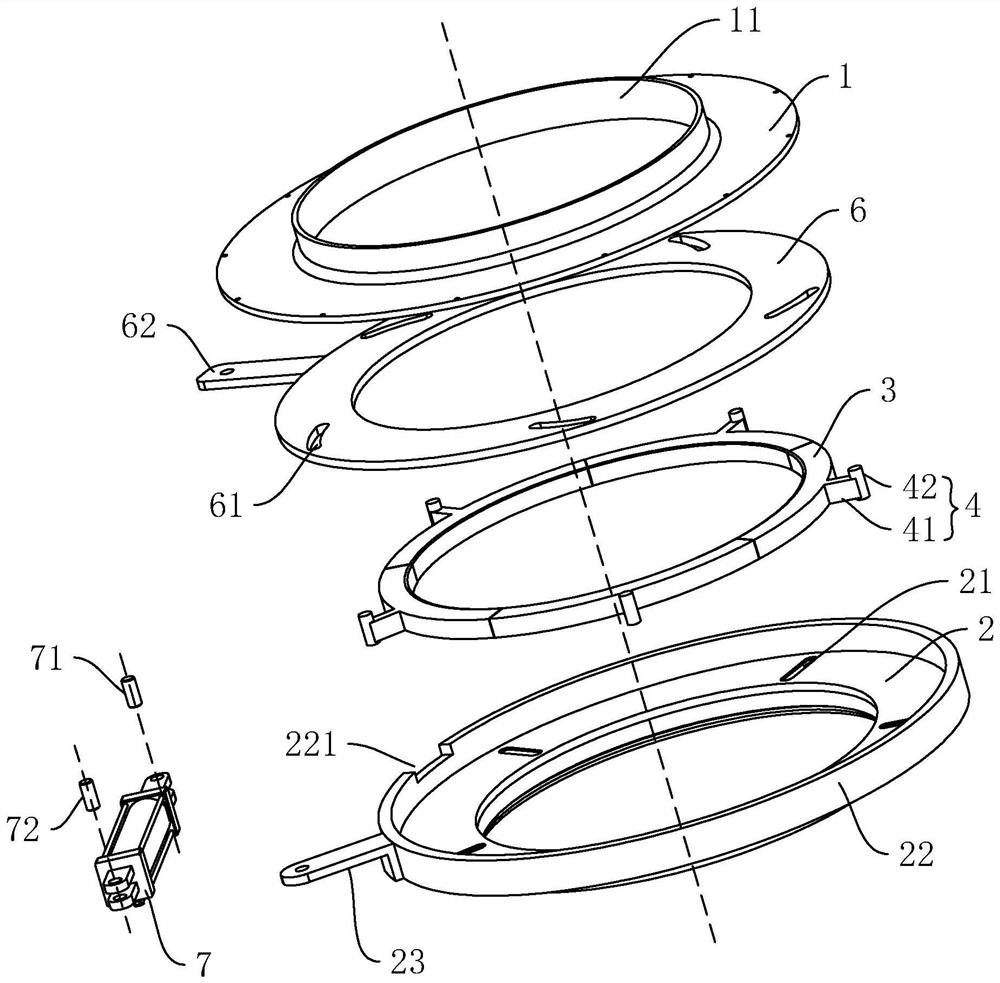

图1是本申请实施例1的结构示意图;

图2是本申请实施例1的爆炸结构示意图;

图3是本申请实施例1的下模板的结构示意图。

附图标记说明:1、上模板;11、第一轴向延伸段;2、下模板;21、导向槽;22、翻边;221、让位缺口;23、连接座;24、第二轴向延伸段;241、法兰连接部;3、侧模板;4、导向件;41、导向臂;42、导向柱;5、模腔;6、环形转动盘;61、弧形导向孔;62、传动臂;7、驱动件。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

实施例1

本申请实施例公开一种钢筋混凝土管插口密封槽成型装置。参照图1和图2,该装置包括内部具有模腔5的密封槽成型模具,密封槽成型模具包括上模板1、下模板2以及侧模板3,上模板1、下模板2以及侧模板3共同围合形成模腔5,其中上模板1和下模板2均为环形结构,上模板1和下模板2的横截面可为圆形或方形;侧模板3设置于上模板1与下模板2之间,且侧模板3能够沿远离或靠近模腔5中心方向移动,侧模板3至少为两个,各侧模板3环绕模腔5设置且首尾相对,侧模板3可为弧形板或直角板,各侧模板3围成的形状与上模板1和下模板的形状相对应,侧模板3的数量可根据实际使用需求进行选择,若侧模板3采用弧形板,则各侧模板3可围成首尾相对的圆环状结构,若侧模板3采用直角板,则各侧模板3可为围成首尾相对的方形结构。本实施例中上模板1和下模板2的横截面均为圆环状结构,侧模板3采用弧形板,五块相同的侧模板3围成首尾相对的圆环状结构,上模板1、下模板2以及围合成圆环状的侧模板3同轴设置;初始状态时,各侧模板3的首尾之间留有间隙,且各侧模板3靠近模腔5的侧面与上、下模板(上模板1、下模板2)靠近模腔5的侧面齐平;使用状态时,各侧模板3靠近模腔5的侧面伸出于上、下模板(上模板1、下模板2)靠近模腔5的侧面,且各侧模板3的首尾相抵触。

参照图2,各侧模板3的外壁固定有导向件4,侧模板3与上模板1之间设置有与导向件4配合带动侧模板3移动的驱动组件,驱动组件包括环形转动盘6和用于驱动环形转动盘6转动的驱动件7,环形转动盘6位于侧模板3与上模板1之间,环形转动盘6上设有供导向件4落入的弧形导向孔61,且弧形导向孔61的圆心偏离环形转动盘6的圆心,使环形转动盘6转动时,能够带动导向件4沿弧形导向孔61的孔壁移动,进而带动侧模板3移动;驱动件7位于下模板2外侧,驱动件7的一端通过传动臂62与环形转动盘6连接,驱动件7另一端与下模板2连接,本实施例中驱动件7可采用气缸或油缸或其它可实现伸缩功能的驱动装置。下模板2上开设有与导向件4配合用于限制侧模板3沿垂直于模腔轴线方向移动的导向槽21,导向槽21开设于下模板2靠近侧模板3的一端端面,导向件4分别与导向槽21和弧形导向孔61连接,使导向件4在移动过程中能够通过导向槽21进行限制和约束,从而对各侧模3的移动进行限制和约束,提高移动的准确性和稳定性。

参照图2,导向件4包括导向臂41和导向柱42,导向臂41一端垂直且固定于侧模板3外壁,导向臂41另一端与导向柱42固定,导向柱42的轴线与模腔5的轴线相平行,导向柱42的一端落入导向槽21内,导向柱42另一端落入弧形导向孔61内,当驱动件7带动环形转动盘6转动时,导向柱42在弧形导向孔61和导向槽21的共同作用下,使各侧模板3在模腔5内移动。

为了对各侧模板3在移动过程中进行约束和导向,限制各侧模板3的移动方向,导向槽21为条形槽,导向槽21沿长度方向的中心线与模腔5的轴线垂直且相交。

为了便于进行脱模操作,侧模板3的上、下端端面均为斜面,该斜面的倾斜方向为沿侧模板3远离模腔5中心的外侧面向侧模板3靠近模腔5中心的内侧面倾斜。

参照图2和图3,下模板2靠近侧模板3的一端端面边缘具有折转后向上延伸的翻边22,上模板1靠近下模板2的一端端面通过螺栓固定于翻边22的延伸端,侧模板3和环形转动盘6位于翻边22内,驱动件7与翻边22外壁设有的连接座23连接,翻边22延伸端的壁上设有供传动臂62穿过的让位缺口221,传动臂62一端垂直且固定于环形转动盘6外壁,传动臂62另一端穿过让位缺口221后与驱动件7连接。本实施例中驱动件7的输出端通过销轴一71与传动臂62铰接,驱动件7的另一端通过销轴二72与连接座23铰接,连接座23为L形结构,连接座23的竖直段焊接固定于翻边22,连接座23的水平段与驱动件7铰接,从而实现动力的传递。

参照图2和图3,上模板1远离侧模板3的一端端面具有沿模腔5轴向延伸的第一轴向延伸段11,下模板2远离侧模板3的一端端面具有沿模腔5轴向延伸的第二轴向延伸段24,第一轴向延伸段11和第二轴向延伸段24均内部中空且与模腔5连通,第二轴向延伸段24的延伸端设有法兰连接部241,通过设置第一轴向延伸段11,可形成浇注口,以便于进行钢筋混凝土管浇筑,通过设置法兰连接部241,便于与其它部件连接固定。

为了提高钢筋混凝土管插口的密封性能,密封槽成型模具可为一个或多个,多个密封槽成型模具沿模腔5轴向并排且同轴设置,从而能够根据实际使用需求,在多段钢筋混凝土管插口上浇筑成型密封槽。

本申请实施例一种钢筋混凝土管插口密封槽成型装置的实施原理为:初始状态时,各侧模板3的首尾之间留有间隙,且各侧模板3靠近模腔5的侧面与上、下模板(上模板1、下模板2)靠近模腔5的侧面齐平;使用时,通过驱动件7带动正向环形转动盘6转动,环形转动盘6转动同时带各动导向件4沿弧形导向孔61的孔壁和导向槽21的长度方向向内腔5内移动,从而带动各侧模板3同时向模腔5内移动收缩,使得各侧模板3靠近模腔的侧面伸出于上、下模板(上模板1、下模板2)靠近模腔5的侧面,且各侧模板3的首尾相抵触后,即可进行混凝土浇筑,从而形成插口密封槽;浇筑完成后,通过驱动件7带动环形转动盘6反向转动,环形转动盘6同时带动各侧模板3回位,即可进行脱模操作,完成整个加工过程。

实施例2

本实施例与实施例1的区别在于,驱动组件设置于侧模板与下模板之间,其中环形转动盘位于侧模板与下模板之间,驱动件位于上模板外侧,导向槽开设于上模板靠近侧模板的一端端面,上模板靠近侧模板的一端端面边缘具有折转后向下延伸的翻边,下模板靠近侧模板的一端端面固定于翻边的延伸端,侧模板和环形转动盘位于翻边内,驱动件与翻边外壁设有的连接座连接。

实施例3

本实施例与实施例1的区别在于,侧模板3靠近模腔5的侧面上设有沿侧模板3横向延伸的凹槽(图中未示出),本实施例中侧模板3的横向指侧模板3的首尾方向,凹槽沿侧模板3横向贯通,使凹槽在模腔5内壁形成环形凹腔,从而使浇筑出的密封槽形成双槽密封槽,进一步提高密封性能。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 钢筋混凝土管插口密封槽成型装置

- 钢筋混凝土管插口密封槽成型装置