雾化器和雾化装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及雾化技术领域,特别是涉及一种雾化器和雾化装置。

背景技术

雾化器是能够将液体雾化的雾化装置的主要部件,其主要包括储液腔和雾化芯,其中雾化芯包括多孔基体和加热元件。多孔基体可以是由植物纤维或无纺布制成的多孔结构、或多孔陶瓷。多孔基体通过毛细作用力吸取来自储液腔的液体,抽吸时,加热元件加热多孔基体的液体以生成气溶胶。然而,在抽吸过程中,储液腔气压随着储液腔的液体减少而减小,换气不及时容易出现下液不畅的情况,因此容易干烧产生焦味。

为了解决上述问题,现有的雾化器增加换气结构以补充储液腔的气体。但是,一般储液腔需要保持一定的负压,多孔基体才不至于漏液。而目前的换气结构很难同时达到防止干烧和防止漏油,达到气液平衡状态。

发明内容

基于此,有必要提供一种能同时防止干烧和防止漏油,容易达到气液平衡的雾化器及雾化装置。

一种雾化器,包括:

壳体,具有用于存储液体的储液腔,所述储液腔具有一开口端;

导液元件,设置在所述储液腔的开口端并与所述壳体的内壁紧配合,所述导液元件用于阻挡所述储液腔的液体直接流出;所述导液元件为空间网状结构多孔材料;及

雾化芯,所述雾化芯包括多孔基体和加热元件;所述多孔基体与所述导液元件接触,并通过毛细作用力从所述导液元件吸取液体;所述加热元件用于加热所述多孔基体的液体以生成气溶胶;

其中,所述导液元件按预设尺寸开设有至少一个导气通道以使所述雾化器达到气液平衡状态。

上述雾化器通过采用空间网状结构多孔材料作为导液元件并在导液元件上开设至少一个导气通道,上述使得雾化器容易达到气液平衡状态。

在其中一个实施例中,所述导气通道的内径为100μm~500μm。

在其中一个实施例中,所述导气通道为贯穿孔。

在其中一个实施例中,所述导气通道为开设在所述导液元件外缘的贯穿槽。

在其中一个实施例中,所述导液元件的孔隙率为50%~95%。

在其中一个实施例中,所述导液元件的材料为玻璃纤维棉、无纺布、棉纤维或多孔聚合物导油棉。

在其中一个实施例中,所述导液元件的材料为多孔聚合物导油棉,所述导液元件的孔径为100μm~500μm,所述导液元件的孔隙率为50%~99%。

在其中一个实施例中,制备所述多孔聚合物导油棉的原料包括氨基树脂。

在其中一个实施例中,所述多孔基体为多孔陶瓷基体,所述多孔基体的一端与所述导液元件接触,另一端设有加热元件。

在其中一个实施例中,所述多孔基体为中空的多孔陶瓷基体,所述导液元件与所述多孔基体的外周面接触,所述加热元件位于所述多孔基体的内周面上或嵌于所述多孔基体内。

在其中一个实施例中,所述多孔基体为导液绳,所述多孔基体的两端均与所述导液元件接触,所述加热元件为发热丝,所述加热元件缠绕在所述多孔基体上。

在其中一个实施例中,所述雾化器还包括垫片,所述垫片位于所述储液腔的开口端和所述导液元件之间,所述垫片与所述储液腔的开口端的侧壁抵接,且与所述导液元件靠近所述储液腔的开口端的一侧抵接,所述垫片上设有用于连通所述储液腔和所述导液元件的导液孔。

一种雾化装置,包括电源组件和上述的雾化器,所述电源组件与所述雾化器的雾化芯电连接。

附图说明

图1为一实施方式的雾化装置的立体图;

图2为图1所示的雾化装置的爆炸图;

图3为图1所示雾化装置的剖面图;

图4为图1所示雾化装置的局部放大示意图;

图5为图1所示雾化装置的雾化器的剖面图;

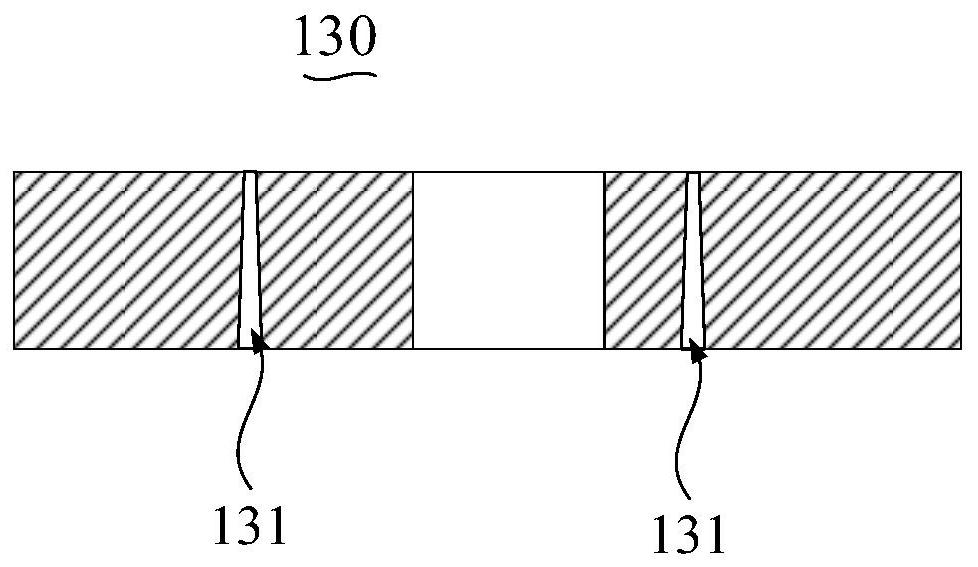

图6为图1所示雾化装置的雾化器的导液元件的剖面图;

图7为另一实施例的导液元件的俯视图;

图8所示雾化装置的雾化器的垫片的立体图;

图9为图1所示雾化装置的雾化器的雾化座的立体图;

图10为实施例1中多孔聚合物导油棉1的电镜图;

图11为实施例1中多孔聚合物导油棉2的电镜图。

附图标记:

1、雾化装置;10、雾化器;20、吸嘴;30、套管;40、电源组件;110、壳体;111、第一壳体;112、第二壳体;113、气流通道;114、储液腔;115、出液口;116、第三壳体;130、导液元件;131、导气通道;230、导液元件;231、导气通道;140、垫片;141、导液孔;150、多孔基体;160、雾化座;161、雾化腔;162、通孔;163、盲孔;165、底面。

具体实施方式

为了便于理解本发明,下面将对本发明进行更全面的描述,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本发明公开内容更加透彻全面。

需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。当使用术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”、“内”、“外”、“底部”等指示方位或位置关系时,是为基于附图所示的方位或位置关系,仅为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

请参阅图1~图3,本发明一实施方式提供了一种雾化装置1,该雾化装置1用于将液体雾化,并将雾化后的雾气输入人体。可选地,该雾化装置1为电子烟或医疗雾化吸入器。

具体地,上述雾化装置1包括雾化器10、吸嘴20、套管30和向雾化器10供电的电源组件40,吸嘴20位于套管30的一端,雾化器10位于套管30的内部,雾化器10与电源组件40电连接。吸嘴20和套管30可以是一体成型结构,也可以分体式结构。

请一并参阅图4和图5,雾化器10包括壳体110、导液元件130和雾化芯。壳体110具有用于存储液体的储液腔114,储液腔114具有一开口端,开口端设有出液口115;储液腔114的液体从出液口115流出。在其中一个实施例中,壳体110包括中空的第一壳体111和中空的第二壳体112,第一壳体111至少部分位于第二壳体112内,第一壳体111的中空部分形成气流通道113,第一壳体111和第二壳体112之间形成用于存储液体的储液腔114。若雾化装置1为电子烟,则储液腔114内的液体为烟油。若雾化装置1为医疗雾化吸入器,则储液腔114内的液体为可以作为药物的液体。可选地,第一壳体111和第二壳体112为一体成型的结构。

请参阅图5和图6,导液元件130设置在储液腔114的开口端,与壳体110的内壁紧配合,用于阻挡储液腔114中液体直接流出,导液元件130为空间网状结构多孔材料,且导液元件130按预设尺寸开设有至少一个导气通道131,以使雾化器10达到气液平衡状态。由于毛细作用力,导气通道131允许空气进入储液腔114而储液腔114中的液体不能从导气通道131流出,进而使得外界空气可以到达储液腔114,便于雾化器10进行换气,且导液元件130为空间网状多孔材料,进而使得上述雾化器10更容易气液平衡。

可选地,导液元件130的材料为玻璃纤维棉(简称玻纤棉)、无纺布、棉纤维或多孔聚合物导油棉。

经本申请的研究发现,一般的导液元件的材料是棉纤维、无纺布或植物纤维,但这些材料应用于导液元件时一般是这些材料堆积而成,形成的孔隙杂乱无章,且这些材料的体积蓬松,结构稳定性较差,这就导致了这类的导液元件难以控制其导液速率,因而使得这类雾化装置的气液平衡难以控制,容易供液不足而焦糊味严重。此外,棉花、无纺布或植物纤维材料是天然材料,其纤维直径、孔隙率、吸水性等性能指标难以统一,因而产品一致性也难以保证。

因此,在其中一个实施例中,导液元件130的材料为多孔聚合物导油棉。多孔聚合物导油棉的空间结构稳定且气孔均匀,这可以使得气液平衡更容易控制。可选地,导液元件130的材料为开孔泡沫塑料。泡沫塑料是经过发泡的塑料。在发泡过程中,树脂通过聚合交联的方式形成三维网状结构,致使泡沫塑料具有微孔结构,呈空间网状。泡沫塑料具有良好的绝热性、缓冲性、吸音性和成型性,目前作为保温材料、隔热材料或隔音材料应用于包装领域、车辆领域或建筑领域。开孔泡沫塑料是将树脂经发泡处理之后形成的高分子多孔材料,其绝大多数微孔是相互连通的。本申请的发明人意外发现,开孔泡沫塑料可以作为雾化器10的导液元件130的材料,并且由于开孔泡沫塑料具有一定的机械性能、孔径及孔隙率容易控制且孔径的均一性好,这使得用开孔泡沫塑料制得的导液元件130,空间结构稳定,容易控制导液速率且吸液倍率高,从而使得气液平衡调整更容易。另外,开孔泡沫塑料加工一致性好,因此,在容易控制导液速率和吸油倍率大的同时,还可以提高产品质量的一致性。

进一步地,制备导液元件130的原料包括氨基树脂。氨基树脂中的氮元素可以与C、H、O等其他元素形成各种各样的活性基团,是多官能度的聚合物。氨基树脂通过发生聚合反应形成的多孔聚合物的交联度高,结构更稳定,安全性高,耐温性好,且更耐酸碱腐蚀,并且含氮化合物一般都是高极性分子,与烟油中的主要成分丙二醇(PG)和丙三醇(VG)等有很好的相容性。因此,由氨基树脂制备的导液元件130具有更好的亲油性,能够更容易地吸附烟油,进而使得供油更充分,可以获得更高的烟雾量、防止干烧且减少漏液。具体地,氨基树脂选自聚氨酯树脂、聚酰亚胺树脂、聚甲基丙烯酰亚胺树脂及聚三聚氰胺缩甲醛树脂中的至少一种。可以理解的是,在其他实施例中,制备导液元件130的原料中的树脂不限于氨基树脂,还可以是其他树脂。另外,氨基树脂也不限于上述列举,也可以是其他含有氨基的化合物与醛类物质经缩聚而成的树脂。此外,导液元件130的材料也限于开孔泡沫塑料,还可以是其他多孔聚合物导油棉。本文中,多孔聚合物导液棉是指由多孔聚合物制成的导液结构。

可选地,导液元件130为孔隙率为50%~99%、孔径为100μm~500μm的多孔聚合物导液棉。将导液元件130的孔隙率和孔径按照上述设置,可以使得导液元件130的吸油倍率高且导油速率适中,气液平衡更容易,进而使得含有该导液元件130的雾化器10用于雾化烟油时,能够供液充分,避免因供液不足而产生焦糊味,同时也避免了漏液,在一个可选地具体示例中,导液元件130的孔隙率为55%、70%、85%或92%;孔径为100μm、200μm、250μm、300μm、350μm、400μm或500μm。进一步地,导液元件130的孔隙率为80%~90%,孔径为250μm~350μm。可以理解的是,在其他实施例中,当雾化的液体为非烟油的其他液体时,可以根据该液体的性质适应性地调整开孔泡沫塑料的孔隙率和孔径。

可选地,导液元件130的厚度为0.2mm~2.5mm。进一步地,导液元件130的厚度为0.5mm~1.5mm。可以理解的是,在其他实施例中,导液元件130的厚度还可以根据实际需求进行调整。

在其中一个实施例中,导液元件130为圆环片状,导液元件130套设在第一壳体111上,导液元件130的侧壁与第一壳体111和第二壳体112均抵接。当然,在其他实施例中,导液元件130的形状不限于圆环片状,还可以根据具体壳体110的形状进行适应性调整。可以理解的是,制备导液元件130的方式不限,可以采用常用的注塑成型、切割成型、冲压成型等工艺进行制备。

请参阅图6,在一些实施例中,导气通道131为贯穿孔。进一步地,导气通道131靠近出液口115一侧的内径小于导气通道131远离出液口115一侧的内径。通过将导气通道131靠近出液口115一侧的内径设置为小于导气通道131远离出液口115一侧的内径,使得靠近外界的空气更容易流向储液腔114。进一步地,导气通道131的内径在自出液口115向多孔基体150延伸的方向上逐渐增大。在一个具体的示例中,导气通道131为喇叭状通孔162或柱状通孔162。可选地,导气通道131靠近出液口115一侧的内径为100μm~500μm。进一步地,导气通道131靠近出液口115一侧的内径为100μm~240μm。

请参阅图7,在一些实施例中,导气通道231为开设在导液元件230外缘的贯穿槽。

可以理解的是,导气通道的数量没有特别限制,可以根据实际情况进行调整,

具体地,雾化芯包括多孔基体150和加热元件,多孔基体150与导液元件130接触,并能通过毛细作用力从导液元件130中吸取液体;加热元件用于加热多孔基体150中的液体以生成气溶胶。

在其中一个实施例中,多孔基体150为多孔陶瓷基体,多孔基体150的一端与导液元件130接触,另一端上设有加热元件。此时,在毛细作用力的作用下,导液元件130中的液体从多孔基体150靠近导液元件130的一端向多孔基体150的另一端流动,并在加热元件的作用下被雾化。可选地,加热元件位于多孔基体150远离导液元件130的端面上或嵌于多孔基体150内;加热元件为发热丝。在一个具体示例中,加热元件嵌于多孔基体150内且远离导液元件130。当然,在加热元件位于多孔基体150的端面上时,加热元件还可以是发热膜。

在另一个实施例中,多孔基体150为中空的多孔陶瓷基体,导液元件130与多孔基体150的外周面接触,加热元件位于多孔基体150的内周面上或嵌于多孔基体150内。此时,此时,在毛细作用力的作用下,导液元件130中的液体从多孔基体150的外周面向多孔基体150的内周面流动,并在加热元件的作用下被雾化。可选地,加热元件位于多孔基体150远离导液元件130的内周面上或嵌于多孔基体150内;加热元件为发热丝。在一个具体示例中,加热元件嵌于多孔基体150内且靠近多孔基体150的内周面。当然,在加热元件位于多孔基体150的内周面上时,加热元件还可以是发热膜。

在图4所示的实施例中,多孔基体150为导液绳,多孔基体150的两端均与导液元件130接触,导液绳的两端位于第一壳体111相对的两侧,加热元件为发热丝,加热元件缠绕在多孔基体150上。可以理解的是,在其他实施例中,加热元件不限于发热丝或发热膜,还可以是其他能够发热的材料。

当然,导气通道避开多孔基体150与导液元件130相接触的部位设置,避免导气通道被多孔基体150堵塞而影响空气进入储液腔114。

请参阅图4和图8,在一些实施例中,雾化器10还包括垫片140,垫片140位于储液腔114的开口端和导液元件130之间,垫片140与储液腔114的开口端的侧壁抵接,且与导液元件130靠近储液腔114的开口端的一侧抵接,垫片140上设有用于连通储液腔114和导液元件130的导液孔141。

在图示的实施例中,垫片140也套设在第一壳体111上,垫片140的侧壁与储液腔114的开口端的侧壁抵接。垫片140和导液元件130均套设在第一壳体111上,垫片140和导液元件130的组装均以第一壳体111为基准,组装方便。

在雾化器10包括垫片140时,储液腔114内的液体通过垫片140上的导液孔141与导液元件130接触,从而被导液元件130吸收,多孔基体150吸取导液元件130内的液体,加热元件将多孔基体150内的液体雾化。垫片140的液体通过率高,而且垫片140的液体通过率可以通过导液孔141的个数和孔径的设置进行粗略的控制,导液元件130的通过率相对较低,导液元件130可以进一步精确的控制液体的通过量。垫片140和导液元件130共同作用,能进一步有效地提高对导液绳中的液体量的控制精度。

可选地,垫片140为方便组装的硬质材料。在一个具体示例中,垫片140为有孔的塑料片。塑料片成本低廉,降低了生产成本。可选地,导液孔141可以是一个,也可以是多个。可选地,导液孔141为多个,且多个导液孔141均匀分布。导液孔141尽量不用圆形孔,若储液腔114内的液体的粘性大、表面张力大,圆形孔表面容易形成稳定的薄膜,导致液体难以漏出。因此,在一些实施例中,至少一个导液孔141为非圆形孔。

在其中一个实施例中,垫片140为圆形片状结构,导液孔141为四个,四个导液孔141间隔分布,其中,两个圆孔,两个非圆孔,两个圆孔呈对称分布,且对称轴为垫片140的中心轴,两个非圆孔也称对称分布,且对称轴也为垫片140的中心轴。

在图示的实施例中,壳体110还包括第三壳体116,第三壳体116呈由第二壳体112的边缘背向第二壳体112延伸状,第三壳体116内部形成容纳腔,垫片140和导液元件130位于容纳腔内。当然,在其他实施例中,垫片140和/或导液元件130可以直接抵接在第二壳体112上,或者通过其他连接结构将第二壳体112、垫片140和导液元件130固定连接。

可选地,第一壳体111、第二壳体112和第三壳体116三者为一体成型的结构。第一壳体111、第二壳体112和第三壳体116均可以呈管状。第三壳体116的内径大于第二壳体112的内径,第三壳体116与第二壳体112的连接处形成阶形部,垫片140卡接在阶形部上。按照上述连接方式可以使得组装方便快捷,连接稳定可靠。

同时参见图5和图9,雾化器10还包括雾化座160,雾化座160内部开设有雾化腔161,雾化座160的一端呈开口状,雾化座160的另一端开设有连通雾化腔161和雾化座160外部的通孔162。多孔基体150至少部分位于雾化腔161内,雾化座160呈开口状的一端的边缘与导液元件130抵接。雾化座160为雾化提供了一个场所,空气从通孔162进入雾化腔161,带雾化后的液体进入气流通道113,从而被使用者吸入口中。可选地,雾化座160为弹性材料,例如硅胶。雾化芯还包括穿过雾化座160的导线。雾化座160上还设置有过线孔。过线孔为导线穿过盲孔163形成,导线穿过雾化座160,雾化座160利用自身的弹性将导线周围密封,避免液体沿着导线流出雾化腔161。

上述雾化器10通过采用空间网状结构多孔材料作为导液元件130并在导液元件130上开设至少一个导气通道,使上述雾化器10容易达到气液平衡状态。

具体实施例

以下结合具体实施例进行详细说明。以下实施例如未特殊说明,则不包括除不可避免的杂质外的其他组分。实施例中采用试剂和仪器如非特别说明,均为本领域常规选择。实施例中未注明具体条件的实验方法,按照常规条件,例如文献、书本中所述的条件或者生产厂家推荐的方法实现。

实施例1

将棉纤维、玻璃纤维、聚丙烯纤维、多孔聚合物导油棉1(由氨基树脂发泡而成,孔隙率为95%,孔径为150μm~250μm,电镜图如图10所示)和多孔聚合物导油棉2(由氨基树脂发泡而成,孔隙率为85%,孔径为100μm~200μm,电镜图如图11所示)分别制成外观尺寸相同的导液元件,并采用渗透法分别测试各导液元件的导油速率和的吸油倍率,采用排水法分别测试采用各导液元件的电子烟的烟雾量,以及判断是否存在抽吸焦味。结果如表1所示。

表1

通过表1的结果可以看出,开孔泡沫塑料的导油速率明显比其他材料快,并且吸油倍率更高,烟雾量更大,且抽吸无焦味。

实施例2

将由氨基树脂制成的孔隙率均为95%但孔径不同的多孔聚合物导油棉料分别制成外观尺寸相同的导液元件,并采用渗透法方法分别测试各导液元件的导油速率,以及判断是否存在抽吸焦味。结果如表2所示。

表2

由表2可以看出,选用孔径为100μm~500μm的多孔聚合物导油棉不容易出现焦糊味或漏油。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 电子雾化器、电子雾化器装置主体及电子雾化器装置

- 电子雾化器、电子雾化器装置主体及电子雾化器装置