一种控制臂成型方法及控制臂

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及车辆悬架技术领域,特别涉及一种控制臂成型方法及控制臂。

背景技术

控制臂是车辆悬架中非常重要的部件,其机械强度、重量均对车辆悬架整体性能至关重要。目前控制臂大多采用金属件铸造或者冲压成型,机械强度虽然能满足车辆悬架性能需求,但其重量较重,对悬架整体性能仍然影响较大。现有技术中也有利用高分子复合材料成型的控制臂,但与控制臂连接的球销、衬套等金属件需要通过相应的连接固定件连接,装配结构较为复杂,整个控制臂的一体化程度较差。

因此提出一种兼具轻量化且一体化程度高的一种控制臂成型方法及控制臂在本技术领域内具有重大的意义。

发明内容

为解决上述技术问题,本发明采用的技术方案如下:提出一种控制臂成型方法,先采用带状热塑性连续纤维增强复合材料制作成型V型封闭骨架,再将V型封闭骨架置于注塑模具中,采用热塑性纤维增强复合材料高压注塑填充至V型封闭骨架内并一体注塑成型形成所述控制臂,在注塑过程中对控制臂整体进行加热。

进一步地,所述采用带状热塑性连续纤维增强复合材料制作成型V型封闭骨架是将带状热塑性连续纤维增强复合材料缠绕形成三角形状预制件,对三角形状预制件其中一边朝向三角形状预制件中心方向推压形成V型封闭骨架。

进一步地,所述将带状热塑性连续纤维增强复合材料缠绕形成三角形状预制件是将带状热塑性连续纤维增强复合材料分层缠绕形成三角形状预制件。

进一步地,在将三角形状预制件推压形成V型封闭骨架后对V型封闭骨架进行加热,使得层与层之间充分浸渍融合。

进一步地,在将带状热塑性连续纤维增强复合材料缠绕形成三角形状预制件后对三角形状预制件进行加热,然后将加热后的三角形状预制件推压形成V型封闭骨架。

进一步地,先将带状热塑性连续纤维增强复合材料加热软化,再将软化后的带状热塑性连续纤维增强复合材料缠绕形成三角形状预制件。

进一步地,所述带状热塑性连续纤维增强复合材料与所述用于注塑填充至V型封闭骨架内的热塑性纤维增强复合材料采用同种基体材料且纤维含量相近。

进一步地,所述热塑性纤维增强复合材料为热塑性短纤维或长纤维增强复合材料。

进一步地,所述一体注塑成型形成控制臂过程中在V型封闭骨架内形成由热塑性纤维增强复合材料注塑成型的加强筋,在加强筋中间形成中空孔洞。

还提出一种控制臂,包括V型控制臂本体、衬套以及球销,所述球销嵌于V型控制臂本体顶点处,衬套对称嵌于V型控制臂本体其余两端点处, V型控制臂本体包括热塑性连续纤维增强复合材料制成的V型封闭骨架以及热塑性纤维增强复合材料注塑形成的加强体,所述加强体一部分填充于V型封闭骨架内部,其余部分包裹于衬套以及球销的外部。

进一步地,在V型封闭骨架内部,加强体注塑形成交错排列的加强筋,所述加强筋中间以及加强筋与V型封闭骨架内侧壁之间形成中空孔洞。

进一步地,在加强体与衬套的结合处有注塑形成的中空孔洞。

本发明具有以下优点:

1、本发明涉及的控制臂及其成型方法去除了控制臂本体与衬套和球销的连接结构,衬套和球销可以直接预埋在注塑模具中,一体注塑成型,也可以后期通过压装工序装配到控制臂本体中,装配方式灵活,无额外的连接结构,无需复合材料与金属发生螺栓紧固连接,避免了因材料性能差异,引入的耐久性问题。

2、连续纤维增强复合材料作为主要承载骨架,对整个控制臂起到了支撑强化作用,提高了整个控制臂的机械强度。

3、纤维增强复合材料一体注塑形成整个控制臂,使得整个控制臂的重量大大减轻,由于是一体成型,各个部分的机械强度性能均保持了一致性,不会因为材料强度不一致导致连接处耐久性问题。

4、制作骨架的连续纤维增强复合材料与注塑成型的纤维增强复合材料采用同种基体材料且纤维含量相近,整个控制臂的材料融合程度非常高,增强了整个控制臂的机械强度。

5、本发明提出的整体式复合材料控制臂成型方法,采用连续纤维增强复合材料作为主要承载骨架,短纤维或长纤维增强工程塑料注塑起连接补强作用,工艺成型周期短,容易实现全自动化生产。

附图说明

图1控制臂V型封闭骨架成型方法原理图;

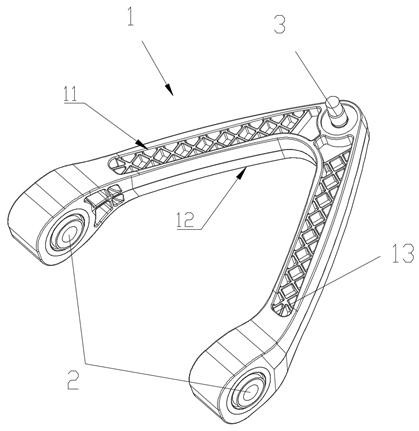

图2控制臂结构示意图;

图3控制臂成型原理图。

具体实施方式

为了本领域普通技术人员能充分实施本发明内容,下面结合附图以及具体实施例来进一步阐述本发明内容。

如图1及图3所示,本实施例涉及一种控制臂成型方法,具体如下:先采用带状热塑性连续纤维增强复合材料制作成型V型封闭骨架11再将V型封闭骨架11置于注塑模具中,采用热塑性纤维增强复合材料高压注塑填充至V型封闭骨架11内并一体注塑成型形成所述控制臂,随即对注塑成型后的控制臂整体加热使得V型封闭骨架11与所述热塑性纤维增强复合材料融合。

在本实施例中,采用带状热塑性连续纤维增强复合材料方便V型封闭骨架11成型,优选的带状材料的宽度可裁切或选用与V型封闭骨架11高度一致,这样V型封闭骨架11在成型过程中连续纤维增强复合材料的无料间接缝,很好地保持了整个V型封闭骨架11的机械特性一致性。V型封闭骨架11成型后将其整体置入注塑模具当中,将同样具有热塑性的纤维增强复合材料高压注塑填充至V型封闭骨架11内并一体注塑成型形成所述控制臂,通过控制注塑工艺温度,使得V型骨架11与所述热塑性纤维增强复合材料融合。由于成型的复合材料基体均为热塑性树脂,使得加热过程中V型封闭骨架11与注塑形成的纤维增强复合材料之间融合,整个控制臂一体成型,不同纤维增强复合材料之间以及控制臂的各个部分均无任何机械或者其他材料的连接件,保持了整个控制臂的机械特性一致性。

在V型封闭骨架11成型过程中,可先将带状热塑性连续纤维增强复合材料缠绕形成三角形状预制件14,对三角形状预制件14其中一边朝向三角形状预制件14中心方向推压形成V型封闭骨架11。为了保证将三角形状预制件14推压形成V型封闭骨架11时连续纤维增强复合材料在推压过程中不受到过大的拉力导致连续纤维受拉断裂。可在绕制前根据所需成型的V型封闭骨架11周长裁切所需连续纤维增强复合材料的长度,绕制时将定长的连续纤维增强复合材料绕制成三角形状预制件14,由于需要对其进行推压,三角形状预制件14的各边呈非直线,在推压后三角形状预制件14未推压的两边被拉成直线,推压边则内凹形成V型封闭骨架11。

在对三角形状预制件14进行绕制时可将带状热塑性连续纤维增强复合材料分多层绕制,层与层之间则利用热塑性树脂材料的特点,对其进行加热实现材料层间融合。

加热这一工序可在绕制之前对带状连续纤维增强复合材料本身进行加热,也可在三角形状预制件14或者V型封闭骨架11成型后将其整体进行加热。

为了保证V型封闭骨架11和填充并包裹V型封闭骨架11之间材料融合性,成型V型封闭骨架11的连续纤维增强复合材料与注塑填充的纤维增强复合材料采用同种基体材料,在本实施例中采用尼龙树脂作为基体材料。同种基体材料在加热融合时的热塑特性具有一致性,其融合度最好。注塑填充的纤维增强复合材料可采用短纤维增强复合材料或者长纤维增强复合材料。

在注塑模具中,可在V型封闭骨架11内设置网格状的加强筋,加强筋之间的中空孔洞有效地降低了控制臂整体重量,并且网格状的加强筋由于其良好的抗扭性能仍可保证控制臂整体的扭转刚度。

本实施例还涉及到采用上述方法成型的控制臂,如图2及图3所示,具体包括V型控制臂本体1、衬套2以及球销3,所述球销3嵌于V型控制臂本体1顶点处,衬套2对称嵌于V型控制臂本体1其余两端点处, V型控制臂本体1包括热塑性连续纤维增强复合材料制成的V型封闭骨架11以及热塑性纤维增强复合材料注塑形成的加强体12,所述加强体12一部分填充于V型封闭骨架11内部,其余部分包裹于衬套2以及球销3的外部。

衬套2以及球销3可在置入注塑模具中随注塑工序固定包裹,也可注塑时预留相应孔位,注塑成型后将衬套2以及球销3压入对应孔位中。

由于该控制臂的外围用连续纤维增强复合材料成型的V型封闭骨架11整体支撑,其内部以及衬套2以及球销3的外部则采用注塑成型,控制臂整体的机械强度很高,在具有较高机械强度前提下,可对控制臂进行更加充分的轻量化设计。在本实施例中,在V型封闭骨架11内部,加强体12注塑形成交错排列的加强筋13,这些加强筋13均和V型封闭骨架11内侧壁融合连接并交错排列呈网格状,加强筋13连续分布在整个V型封闭骨架11的内部,所述加强筋13中间以及加强筋13与V型封闭骨架11内侧壁之间形成中空孔洞。这样整个V型封闭骨架11内侧壁被网格状的加强筋13填充,极大地减轻了整个控制臂的重量,并且网格状的加强筋由于其良好的抗扭性能可保证控制臂整体的扭转刚度。

为了进一步对控制臂轻量化,在加强体12与衬套2的结合处有注塑形成的中空孔洞。整个控制臂在保证整体机械强度的尽量对其重量进行轻量化,很好地兼顾了轻量化以及机械强度。

显然,以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种控制臂成型方法及控制臂

- 一种车用复合材料控制臂及其成型方法