带有分支管路的管道过滤装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及过滤技术领域,尤其是涉及一种带有分支管路的管道过滤装置。

背景技术

结垢问题广泛发生于石油、热电及其他工业和民用领域,因此,一直在寻求一种除垢方案。目前,通常采用的除垢方案有:1、化学除垢;2、电磁场处理;3、物理过滤。化学除垢是通过添加药剂的方法改变水体的成分、酸碱度和离子浓度来产生除垢效果,由于其要改变水体的成分,不符合环境保护的要求,其应用正受到越来越多的约束;电磁场处理为利用电能产生磁场,通过磁场吸附水体中的铁磁性单质、化合物,而不能被磁场吸附的其他杂质不能处理,因此,除垢效果低,同时由于其进行需要消耗大量电能,造成除垢费用的增加;物理过滤是通常采用一定目数的过滤网,大于该目数的水垢被截留,小于该目数的水垢仍然存在水体中,过滤效果也不理想,另,如果进一步追求过滤效果,势必要采用目数更小的过滤网,然而此时,会对水体流动形成较大阻力,过滤速度慢,同时,由于过滤网目数小极易堵塞,因此,需要频繁更换、清洗过滤网,操作性差。另外,如果管路本身带有分支管路的情况下,通常先采用过滤装置进行过滤,过滤完成后再采用三通、四通或多通(有分支管路的数量决定)进行分流,该方案结构复杂,占用管线长度大,制造、运行维护成本高。

发明内容

发明目的:为了克服背景技术的不足,本发明公开了一种兼顾过滤效果、运行成本和过滤效率并且能够将过滤与分支管路集成为一体的一种带有分支管路的管道过滤装置。

技术方案:本发明的带有分支管路的管道过滤装置,包括:

管道本体,所述管道本体包括依次贯通的介质进口、中空的介质通过腔以及介质出口;所述介质进口为一个,所述介质出口为至少两个,使得介质通过腔分岔形成多个介质分腔。

可转动过滤板,所述可转动过滤板可以中心位置进行周向旋转,该可转动过滤板设置于所述介质分腔内,覆盖所在腔体的整个横截面,所述可转动过滤板包括多个周向均匀设置的过滤叶片,每个所述过滤叶片与介质分腔的走向之间的夹角均小于90°,每个所述过滤叶片上均开设第一介质通过孔。

由于过滤叶片与介质分腔的走向之间的夹角小于90°,即二者之间保持夹角,迎面来的水体对过滤叶片的冲击力可分解为可转动过滤板的轴向分力和驱动过滤叶片转动的转动分力,可转动过滤板的转动减小了对水体的阻力,从而提高了过滤效率。

进一步的,所述可转动过滤板在介质分腔内轴向均匀间隔布设多个,且覆盖该腔体的任一横截面,轴向延伸布设的所述过滤叶片上的第一介质通过孔同轴,并与所在介质分腔的延伸方向相同。

进一步的,所述可转动过滤板包括中心安装部,所述中心安装部上开设安装孔,所述过滤叶片均匀分布于中心安装部的外周边,所述过滤叶片外圈通过滤板外环环绕。

考虑到水体流动,所述过滤叶片的形状为平板状或弯曲螺旋状,弯曲螺旋状的效果更加。

所述可转动过滤板在介质分腔的固定方式具体为:

在所述介质分腔的内壁设有滚子轴承,所述滤板外环固定于滚子轴承的内圈,实现可转动过滤板与介质分腔的连接,此方式下,可转动过滤板可以直接在水流的冲击下进行转动,此时可转动过滤板中心的安装孔即做为介质通过孔。

进一步的,还包括与介质进口栓接的快接管头以及导流环,所述快接管头的口径小于所述介质通过腔的口径,所述导流环的口径大于快接管头的口径,所述导流环固定于所述介质进口,所述导流环贴在所述快接管头朝向所述介质通过腔的端面,所述导流环朝向所述介质通过腔的侧面到所述介质通过腔的内壁的距离沿远离所述快接管头的方向逐渐减小。

进一步的,所述管道本体在靠近所述介质出口的一端形成收颈部,所述管道本体在所述介质出口处向外延伸形成对接部。

进一步的,所述管道本体自介质进口向介质出口的方向逐渐外扩。

进一步的,本装置还包括固定式过滤板,所述固定式过滤板固定于介质通过腔的任一横截面或者介质分腔的任一横截面,所述固定式过滤板上周向均匀开设多个第二介质通过孔。

进一步的,所述可转动过滤板和固定式过滤板分别设置多个,从介质进口的端部至介质出口的端部依次排布,可通过调整可转动过滤板角度使得第一介质通过孔和第二介质通过孔在一条直线上。

其中,所述可转动过滤板和固定式过滤板均采用具有防垢功能的铜基触媒合金制成。

该铜基触媒合金包括以下重量百分比的材料:Cu:40%-70%、Ni:5%-20%、Zn:10%-35%、Sn:5%-30%、Ag:0.5%-20%、Fe:0.1-8%、Sb:0.01%-2%、Mn:0.05%-5%,各组份经化合形成沿S100晶轴定向生长的柱状晶体合金。其制备方法包括以下步骤:(1)按所述各组分的重量百分比准备原材料,原材料纯度为99.9%以上的块状物,其体积小于或等于2cm

有益效果:与现有技术相比,本发明的优点为:首先,本过滤装置不改变水体的成分,不添加化学药剂,运行不需要消耗能源,过滤效率高,节能环保;其次,由于过滤叶片与介质通过腔的走向之间的夹角小于90°,即二者之间保持夹角,迎面来的水体对过滤叶片的冲击力可分解为可转动过滤板的轴向的轴向分力和驱动过滤叶片转动的转动分力,可转动过滤板的转动减小了对水体的阻力,从而提高了过滤效率,同时,通过每个过滤叶片上的第一介质通过孔进一步减小了对水体的阻力,提高了过滤效率,同时,增大了与水体的接触面积,更进一步提升了过滤效率;再而,兼顾过滤效果、运行成本和过滤效率的前提下又能够将过滤后的水体分别输送到不同的分支管路,水体输送管线长度小,制造、运行维护成本低,便于安装施工;最后,管道本体沿自介质进口向介质出口的方向逐渐外扩,过滤叶片随可转动过滤板转动的同时对水体产生离心力作用,在该离心力作用下水体向外(远离管道本体的轴线的方向)流动,该逐渐外扩的设计,尽可能减小了对具有向外流动的水体的阻力,并且同一组第一介质通过孔的各个第一介质通过孔同轴并且均与管道本体的外扩方向相同,进一步利于水体流动,保证了水体的过滤效率。

附图说明

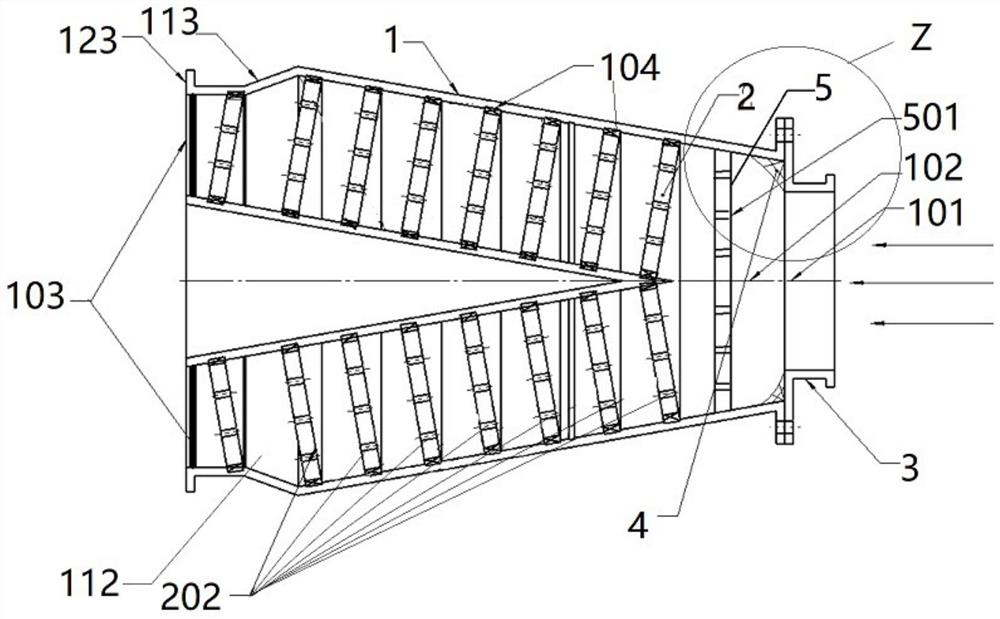

图1是本发明剖视结构示意图;

图2是本发明带有平板状叶片的可转动过滤板结构示意图;

图3是本发明带有螺旋状叶片的可转动过滤板结构示意图;

图4是图1中Z处局部放大图;

图5是本发明固定式过滤板结构示意图。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步的说明。

如图1所示的带有分支管路的管道过滤装置,包括:

管道本体1,所述管道本体1包括依次贯通的介质进口101、中空的介质通过腔102以及介质出口103;所述介质进口101为一个,所述介质出口103为至少两个,本实施例有两个,使得介质通过腔102分岔形成两个介质分腔112。兼顾过滤效果、运行成本和过滤效率的前提下又能够将过滤后的水体分别输送到不同的介质分腔然后经不同的介质出口103流出,水体输送管线长度小,制造、运行维护成本低,便于安装施工。

可转动过滤板2,所述可转动过滤板2可以中心位置进行周向旋转,该可转动过滤板2设置于所述介质分腔112内,覆盖该腔体的整个横截面,与腔体垂直,所述可转动过滤板2包括多个周向均匀设置的过滤叶片201,每个所述过滤叶片201与介质分腔112 的走向之间的夹角均小于90°,每个所述过滤叶片201上均开设第一介质通过孔202。

所述可转动过滤板2由具有防垢功能的铜基触媒合金制成,在过滤时不改变水体的成分,不添加化学药剂,运行不需要消耗能源,过滤效率高,节能环保。

由于过滤叶片201与介质分腔112的走向之间的夹角小于90°,即二者之间保持夹角,迎面来的水体对过滤叶片201的冲击力可分解为可转动过滤板2的轴向分力和驱动过滤叶片201转动的转动分力,可转动过滤板2的转动减小了对水体的阻力,从而提高了过滤效率。通过每个过滤叶片201上的第一介质通过孔202进一步减小了对水体的阻力,提高了过滤效率,同时,增大了与水体的接触面积,更进一步提升了过滤效率。

所述可转动过滤板2在每个介质分腔112内轴向均匀间隔布设多个,且覆盖该腔体的任一横截面,轴向延伸布设的所述过滤叶片201上的第一介质通过孔202同轴,并与所在介质分腔112的延伸方向相同。本实施例中可转动过滤板2间隔布设了8个,每个均覆盖所在横截面。

所述可转动过滤板2包括中心安装部203,所述中心安装部203上开设安装孔204,所述过滤叶片201均匀分布于中心安装部203的外周边,所述过滤叶片201外圈通过滤板外环205环绕。

如图2和图3所示,过滤叶片201的形状可以为平板状或弯曲螺旋状。

所述可转动过滤板2在介质分腔112内的设置方式,具体为:

在所述介质分腔112的内壁开设安装槽,在槽内设置滚子轴承104,所述滤板外环205固定于滚子轴承106的内圈,实现可转动过滤板2在介质分腔112内的活动连接,此连接方式在工作时,可转动过滤板2的位置直接通过管道本体1固定,并可以直接在水的冲击下进行旋转,不需要设置中轴,中间安装孔204即可做为介质通过孔。除了本实施例所提到的可转动过滤板2的连接方式,还可以通过设置中轴的方式进行连接。

如图4所示,本管道过滤装置还包括与介质进口101栓接的快接管头3以及导流环4,所述快接管头3的口径小于所述介质通过腔102的口径,所述导流环4的口径大于快接管头3的口径,所述导流环4固定于所述介质进口101,所述导流环4贴在所述快接管头3朝向所述介质通过腔102的端面,所述导流环4朝向所述介质通过腔102的侧面到所述介质通过腔102的内壁的距离沿远离所述快接管头3的方向逐渐减小,形成弧形导流表面401。通过导流表面401的设置,减小了水体在从介质进口快接管头3流入介质进口101时流向的突然变化,对水体起到了导向作用,利于水体的顺畅流动,进一步减小了水体流动阻力,从而提高了过滤效率。

所述管道本体1在靠近所述介质出口103的一端形成收颈部113,所述管道本体在所述介质出口处向外延伸形成对接部123。设置收颈部113,方便软管的安装,具体地,安装时先挤压或辅助于低温软化使得软管可轻松地依次套在对接部123和收颈部113,软管降温后即可牢固、密封地套在介质对接部123。

所述管道本体1自介质进口101向介质出口103的方向逐渐外扩。由于可转动过滤板2对水体的离心作用,使得水体有横向向外(向靠近管道本体1外侧内壁的方向)流动的趋势,因此,管道本体1逐渐外扩,对有横向向外流动趋势的水体完成顺利引导,进一步利于水体的流动,避免或至少减少该离心运动的水体的动能由于受到管道本体1 的内壁的约束而损耗,从而进一步提高了过滤效率。

如图5所示,同时,本管道过滤板装置还包括固定式过滤板5,所述固定式过滤板 5固定于介质通过腔102的任一横截面,或者也可固定在介质分腔112的任一横截面,设置在介质分腔112时,与介质分腔112的中轴垂直,设置在介质通过腔102时,与管道本体1的中轴垂直,可以直接与管道本体栓接或者焊接固定,所述固定式过滤板5上周向均匀开设多个第二介质通过孔501。由于固定式过滤板5相比可转动过滤板2结构简单、安装和维护方便,可转动过滤板2与固定式过滤板6配合使用,满足过滤效果的同时又降低了产品制造、安装和维护费用。

所述可转动过滤板2和固定式过滤板5分别设置多个,作为优选,本实施例选择8个可转动过滤板2以及1个固定式过滤板5,可转动过滤板2设置在介质分腔112内,固定式过滤板5设置在介质通过腔102内,从介质进口101的端部至介质出口103的端部依次排布,可通过调整可转动过滤板2角度使得第一介质通过孔202和第二介质通过孔501在一条直线上。

所述可转动过滤板2和固定式过滤板5均采用具有防垢功能的铜基触媒合金制成。

需要说明的是,上述的具有防垢功能的铜基触媒合金,铜基触媒合金通过严格控制各种元素的成分配比,并采用热加工工艺,在铜基触媒合金内部形成了取向一致的柱状晶体结构,从而使铜基触媒合金呈现出极强的向水体介质释放自由电子和使水体介质产生极化效应的独特功能。当水体以一定的流速流经铜基触媒合金后,铜基触媒合金可向水体释放电子,改变流体静电位,使水体产生极化现象,使水体中的阴、阳离子不易结合形成垢。该铜基触媒合金包括以下重量百分比的材料:Cu:40%-70%、Ni:5%-20%、 Zn:10%-35%、Sn:5%-30%、Ag:0.5%-20%、Fe:0.1-8%、Sb:0.01%-2%、Mn:0.05%-5%,各组份经化合形成沿S100晶轴定向生长的柱状晶体合金。它在不改变水体成分和酸碱度的条件下,通过持续释放自由电子,降低水体的阳离子浓度,从而降低成垢指数,来达到阻垢的目的。Cu-Ni二元合金具有优异的化学稳定性,在各种环境中耐腐蚀性能非常出色,冷热加工性能优异,成本适中。Cu-Ni合金系虽然电负性小于溶液,但由于化学稳定性很好,其失电子能力并不强。因此,又在Cu-Ni二元合金基础上,选择Zn和 Ag元素作为合金元素进行添加。其中,Zn元素的电负性为1.65,是常见元素中电负性最小的金属元素之一,能够与Cu-Ni合金形成稳定的三元合金。Ag元素的电负性为2.34,是常见元素中处理稀土和放射性元素以外电负性最大的合金元素之一。Ag在Cu-Ni-Zn 合金中几乎不溶,主要以游离态出现,通过合理的成分控制和热加工工艺能够获得理想的分布状态,是理想的正极材料。随着Ag含量的增加,活化电流逐渐增大。活化电流越大,释放电子的能力越强,单位流量的铜基触媒合金用量越少,整体成本更具优势。

上述铜基触媒合金的制备方法,包括以下步骤:

1、按所述各组分的重量百分比准备原材料,原材料纯度为99.9%以上的块状物,其体积小于或等于2cm

2、在感应炉坩埚内铺入1cm~3cm厚的木炭,按重量计将Cu料的一半均匀铺在木炭上,然后在Cu料上均匀铺入全部Ni块,再铺入1cm~3cm厚的木炭,开炉升温至900℃-1100℃,待全部金属熔化后,加入全部Fe、Sb块体,搅拌至金属全部溶化后再加入全部Mn块体,保温3分钟~8分钟,使熔体金属脱气;

3、然后按照Zn、Sn、Ag和剩余的Cu顺序加入,慢速搅拌,待金属全部熔化后,去浮渣,使熔体温度降低至1150℃~1280℃,将熔体金属注入浇筑型模具中,冷却5分钟~15分钟至金属表面结壳形成金属锭,然后水冷至室温,取出金属锭,即得到铜基触媒合金。

- 带有分支管路的管道过滤装置

- 带有分支管路的管道过滤装置