具有顶杆的绕线装置

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及线圈生产设备领域,具体是涉及一种具有顶杆的绕线装置。

背景技术

现有技术中的线圈绕线装置在在进行线圈的绕制时,一般会通过转动的绕线主轴对待绕线的固定进行固定,其中固定的方式有多种,其中一种是通过绕线主轴的自由端贯穿骨架,但是该种固定方式适应于长度较小的骨架,若是骨架的长度较大,骨架在绕线主轴上难以保持平衡,在绕线主轴带动骨架转动时,骨架的一端可能发生倾斜,从而导致线圈绕制不均匀,从而影响线圈的性能和使用。

发明内容

本发明的主要目的是提供一种保证绕线过程中骨架的稳固性的具有中心顶杆的绕线装置。

为了实现上述的主要目的,本发明提供的具有顶杆的绕线装置包括旋转主轴组件和顶杆组件,旋转主轴组件包括多个旋转主轴和主轴驱动组件,主轴驱动组件驱动旋转主轴的转动和平移;顶杆组件包括多个顶杆和顶杆驱动组件,顶杆驱动组件驱动顶杆转动,顶杆驱动组件驱动顶杆朝向或远离旋转主轴组件移动和平移,旋转主轴与顶杆之间设置有夹持位,旋转主轴、夹持位和顶杆沿旋转主轴的轴向共线设置,旋转主轴与顶杆同步转动。

由上述方案可见,在绕线前,顶杆驱动组件驱动朝向旋转主轴移动,顶杆与旋转主轴将位于夹持位上的待绕线的骨架夹紧,旋转主轴与顶杆同步转动,进行骨架上的绕线,通过顶杆与旋转主轴分别与骨架沿骨架长度方向的两端接触,从而顶杆与旋转主轴夹紧骨架,保证长度较大的骨架在绕线过程的位置固定,并且保证骨架的稳固性,使得绕线均匀,绕线效果更好。

进一步的方案是,顶杆的自由端连接有第一夹块,第一夹块朝向旋转主轴的侧壁上设置有第一固定槽,第一固定槽的侧壁上设置有至少两个避让凹槽,两个避让凹槽相对并共线设置。

可见,在顶杆与旋转主轴夹紧骨架时,骨架的一端位于第一固定槽,增大骨架与第一夹块的可接触面积,从而使得顶杆能够更加稳固地与旋转主轴夹紧待绕线的骨架,其中第一固定槽侧壁上的避让凹槽可用于避让骨架上的凸起结构,使得第一固定槽的结构进一步地接近骨架的一端上的结构,从而能够更好地夹紧骨架。

进一步的方案是,顶杆内设置有容纳腔,容纳腔内设置有第一弹簧和压杆,第一弹簧抵接在顶杆与压杆的轴向第一端,压杆的轴向第二端穿过容纳腔,容纳腔与第一固定槽连通,压杆的轴向第二端位于第一固定槽内。

可见,当顶杆与旋转主轴夹紧骨架时,骨架挤压第一固定槽内的压杆的轴向第二端,第一弹簧压缩,第一弹簧的压缩对骨架提供缓冲力,避免顶杆与旋转主轴夹紧骨架时,骨架受力过大而损坏。

进一步的方案是,旋转主轴包括固定轴、安装轴、连接块和第二弹簧,固定轴和安装轴沿旋转主轴的轴向连接,连接块与固定轴连接,第二弹簧套设在固定轴外,第二弹簧抵接在连接块与安装轴之间。

可见,旋转主轴上的安装轴接触待绕线骨架时,骨架驱动安装轴压缩第二弹簧,第二弹簧的压缩对骨架提供缓冲力,避免顶杆与旋转主轴夹紧骨架时,骨架受力过大而损坏。

进一步的方案是,固定轴朝向顶杆组件的一端连接有第二夹块,第二夹块朝向顶杆组件的侧壁上设置第一固定块、第二固定块、第三固定块和第四固定块,第一固定块与第二固定块之间设置有第二固定槽,第三固定块分别与第一固定块、第二固定块连接,第三固定块与第一固定块之间形成有第一夹槽,第四固定块分别与第一固定块、第二固定块连接,第四固定块与第二固定块之间形成有第二夹槽。

可见,第一夹块上设置有第一夹槽和第二夹槽对骨架进行定位,进一步更加骨架被夹紧时的稳固性。

进一步的方案是,旋转主轴组件包括锁定组件,锁定组件包括锁定杆,多个插销和锁定驱动组件,多个插销沿锁定杆的轴向等距离排列;旋转主轴的一端上连接有锁定片,锁定片沿锁定片的周向等距离地设置有多个锁定槽,锁定驱动组件驱动插销穿过锁定槽,一个插销对应一个旋转主轴。

可见,在旋转主轴停止转动后,锁定驱动组件驱动插销穿过锁定槽,由于锁定片与旋转主轴连接,插销对锁定槽的锁定实现对旋转主轴的锁定,可避免在夹骨架的过程中,旋转主轴发生转动。

进一步的方案是,绕线装置包括上下料组件,上下料组件包括放料块和料块驱动组件,料块驱动组件驱动放料块沿竖直方向和水平方向移动;放料块上设置有多个上料槽和多个下料槽,两个相邻的上料槽之间设置有一个下料槽。

可见,上料槽和下料槽集中在一个放料块上,能够有效将装置的结构简化,并且有效节省装置所占用的空间。

进一步的方案是,料块驱动组件包括安装块、第一气缸和第二气缸,放料块设置在安装块上,第一气缸驱动安装块移动,第二气缸同时驱动安装块与第一气缸移动,第一气缸的驱动行程小于第二气缸的驱动行程。

可见,由于第一气缸的驱动行程小于第二气缸的驱动行程,在料块驱动组件驱动放料块移动时,首先通过第二气缸驱动安装块和放料块移动较大行程,然后通过第一气缸微调放料块的移动位移,使得放料块的移动位移更加精确。

进一步的方案是,绕线装置包括夹线组件,夹线组件包括多个夹子组件和夹线驱动组件,夹线驱动组件驱动夹子组件移动;两个相邻的旋转主轴之间设置有一个夹子组件。

可见,夹子组件可用于在骨架绕线前夹紧线材的线头,并且可在绕线完成后通过夹线驱动组件驱动夹子组件移动而拉断线材。

进一步的方案是,夹子组件包括第一夹线块、第二夹线块和夹线驱动装置,第一夹线块上设置有夹线端、铰接部和连接端,铰接部设置在夹线端和连接端之间,铰接部铰接于第二夹线块,夹线驱动装置连接连接端,夹线驱动装置驱动第一夹线块的夹线端朝向或远离第二夹线块移动。

可见,夹线驱动装置驱动第一夹线块的连接端来回移动,由于第一夹线块的铰接端铰接于第二夹线块,使得第一夹线块的夹线端朝向或远离第二夹线块移动,从而夹紧或线材。

附图说明

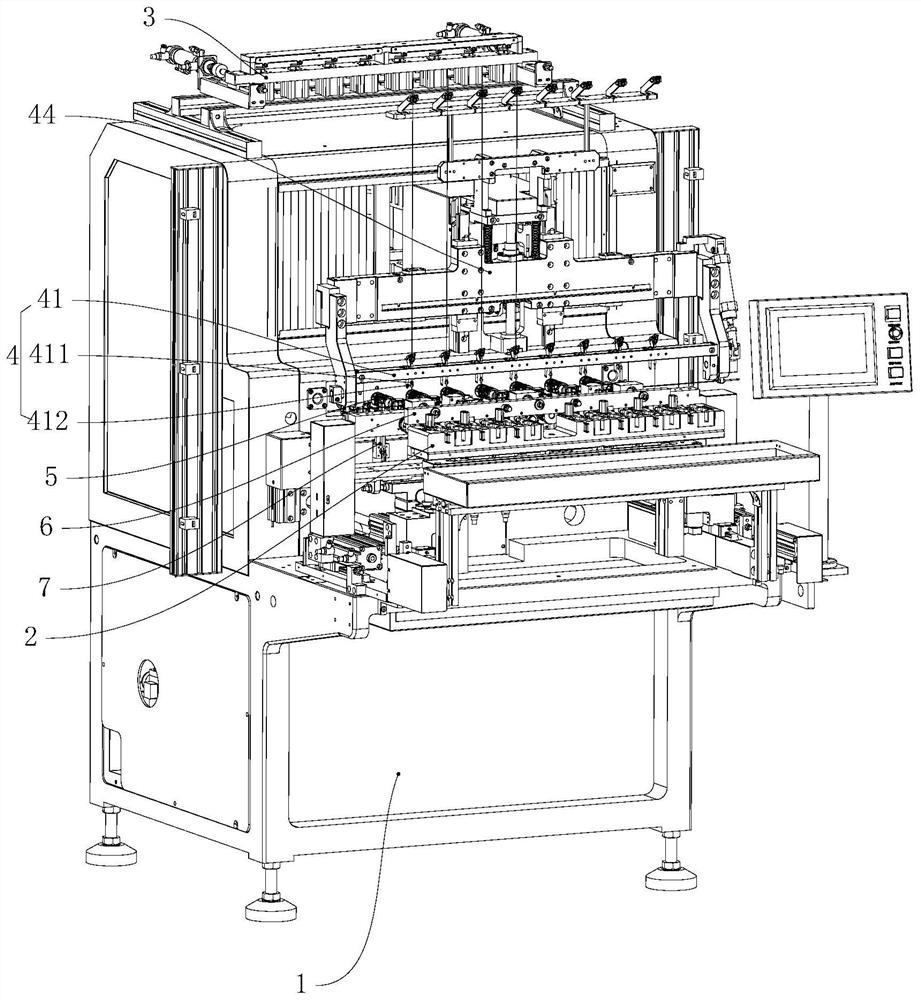

图1是本发明具有顶杆的绕线装置实施例的立体图。

图2是本发明具有顶杆的绕线装置实施例中的上下料组件的结构图。

图3是本发明具有顶杆的绕线装置实施例中的卧式衰减组件的结构图。

图4是本发明具有顶杆的绕线装置实施例中的卧式衰减组件另一角度的结构图。

图5是本发明具有顶杆的绕线装置实施例中旋转主轴组件、夹线组件和顶杆组件的配合示意图。

图6是本发明具有顶杆的绕线装置实施例中的顶杆组件的结构图。

图7是本发明具有顶杆的绕线装置实施例中的顶杆组件另一实施方式的结构图。

图8是本发明具有顶杆的绕线装置实施例中顶杆的立体图。

图9是沿图8A-A线剖切的剖视图。

图10是本发明具有顶杆的绕线装置实施例中的旋转主轴组件的机构图。

图11是本发明具有顶杆的绕线装置实施例中旋转主轴的立体图。

图12是本发明具有顶杆的绕线装置实施例中的夹线组件的结构图。

图13是本发明具有顶杆的绕线装置实施例中的夹子组件的结构图。

以下结合附图及实施例对本发明作进一步说明。

具体实施方式

本发明的具有顶杆的绕线装置可用于进行用电器内的电子元件的绕组的绕线工艺,用电器内的电子元件可如变压器。本发明的具有顶杆的绕线装置可通过顶杆组件与旋转主轴组件将长度较长的骨架夹紧,顶杆与旋转主轴同步转动,对骨架进行绕线。绕线完成后,夹子组件拉断线材,完成绕线。上述绕线过程中,通过顶杆与旋转主轴夹紧骨架,使得骨架在绕线过程中稳固性更高,绕线更均匀。

参见图1,具有顶杆的绕线装置包括安装台1、上下料组件2、卧式衰减组件3、线嘴组件4、旋转主轴组件5、顶杆组件6和夹线组件7,上下料组件2、卧式衰减组件3、旋转主轴组件5、顶杆组件6和夹线组件7设置在安装台1上。在本实施例中,沿竖直方向,卧式衰减罪案设置在旋转主轴组件5的上方,线嘴组件4设置在卧式衰减组件3与旋转主轴组件5之间,上下料组件2、旋转主轴组件5、夹线组件7和顶杆组件6可设置在同一水平面上;在旋转主轴组件5和顶杆组件6夹紧待绕线的骨架时,上下料组件2位于旋转主轴组件5和顶杆组件6之间。

参见图2,上下料组件2包括放料块21和料块驱动组件22,料块驱动组件22驱动放料块21沿竖直方向和水平方向移动。放料块21上设置有多个上料槽23和多个下料槽24,每两个相邻的上料槽23之间设置有一个下料槽24。上料槽23和下料槽24相互交叉排列设置,上料槽23与下料槽24的位置更加靠近,更易于调节上料和下料模式,并且上料槽23和下料槽24集中在一个放料块21上,能够有效将装置的结构简化,并且有效节省装置所占用的空间。在本实施例中,上料槽23的结构和下料槽24的结构相同,上料槽23上设置有第一开口231、第二开口232和第三开口233,第一开口231设置在第二开口232与第三开口233之间,第一开口231位于上料槽23的顶部,第二开口232和第三开口233分别位于上料槽23相对设置的两侧上。在人工进行骨架的上料时,通过第一开口231将骨架放置在上料槽23内,骨架沿骨架长度方向的两端分别贯穿第二开口232与第三开口233。上料槽23包括两个避空槽234和三个限位槽235,每两个限位槽235之间设置有一个避空槽234,沿上料槽23的宽度方向,避空槽234的宽度大于限位槽235的宽度,操作人员可通过设置有更大宽度的避空槽234更快捷地取放位于上料槽23内的骨架,限位槽235的侧壁可与骨架的侧壁邻接,限位槽的设置可使骨架在上料槽23内只有一种姿态,使旋转主轴组件5和顶杆组件6更加准确地夹紧骨架。

料块驱动组件22包括安装块221、第一气缸222、第二气缸223和料块上升气缸224,放料块21设置在安装块221上,第一气缸222驱动安装块221移动,第二气缸223同时驱动安装块221与第一气缸222移动,第一气缸222的驱动行程小于第二气缸223的驱动行程。由于第一气缸222的驱动行程小于第二气缸223的驱动行程,在料块驱动组件22驱动放料块21移动时,首先通过第二气缸223驱动安装块221和放料块21移动较大行程,然后通过第一气缸222微调放料块21的移动位移,使得放料块21的移动位移更加精确。料块上升气缸224驱动安装块221沿竖直上方移动。

在旋转主轴组件5和顶杆组件6同步转动进行骨架的绕线时,卧式衰减组件3用于将线材卷中的线材压紧后输送线材,使得卧式衰减组件3和旋转主轴组件5之间的线材长度增大,减小线材的张力。

参见图3和图4,卧式衰减组件3包括顶板30、压线组件31、导向组件32、拉线组件33和安装组件34,其中压线组件31和拉线组件33分别设置在安装组34上。安装组件34包括第一安装条341、第二安装条342、第三安装条343和第四安装条344,第一安装条341和第二安装条342平行设置,第三安装条343和第四安装344平行设置,第三安装条343和第四安装条344分别连接在第一安装341和第二安装条342之间。拉线组件33设置在第三安装条343与第四安装条344之间。卧式衰减组件3通过安装组件34设置在绕线装置上,安装组件34通过安装条叠加的方式将压线组件31和拉线组件33设置在绕线装置上,结构简单,并且能够降低相对张力调节组件所占比的高度,减少高度对线材张力的影响。

压线组件31包括支撑板311、多个压块312和多个压线驱动装置313,多个压块312设置在支撑板311上,一个压线驱动装置313对应与一个压块312连接,压线驱动装置313用于驱动压块312朝向或远离顶板30沿第一方向X移动,在本实施例中,第一方向X与竖直方向平行。压块312的数量取决于旋转主轴组件5中旋转主轴的数量,在本实施例中,一个压块312对应一根线材和一个旋转主轴。

在实施例中,顶板30设置在支撑板311的上方,压线驱动装置313设置在支撑板311背离顶板30的侧壁上。压线驱动装置313驱动压块312朝向顶板30移动,压块312穿过支撑板311。顶板30和支撑板311呈长条板状,支撑板311的长度方向与顶板30的长度方向相同,支撑板311沿支撑板311长度方向的两端分别与第三安装条343、第四安装条344连接;顶板30的宽度方向与第二方向Y平行,第一方向X与第二方向Y垂直。多个压块312沿支撑板311的长度方向等距离排列。压块312通过支撑板311沿顶板30的长度方向等距离排列,对应绕线装置中等距离排列的旋转主轴位置对应。

导向组件32包括两个侧板321,两个侧板321分别设置在顶板30朝向压线组件31的侧壁上,两个侧板321沿第二方向Y相对设置,侧板上分别设置有多个导向孔322,两个侧板321上的导向孔322一一对应共线设置,一个压块312分别对应地设置在两个侧板321上对应设置的两个导向孔322之间。线材依次穿过一个导向孔322、顶板30和压块312之间和另一导向孔322后,线材移动至旋转主轴组件5进行绕线,导向孔322对线材前进的方向导向,便于压块312能够准确压紧线材,并且更好地设置一根线材对应一个压块312和一个旋转主轴的相对位置。

拉线组件33驱动压线组件31沿第二方向Y移动。拉线组件33包括两个固定块331、两个导轨332和两个拉线驱动装置333,一个导轨332分别设置在一个固定块331上,固定块311分别与两个导轨332配合连接,拉线驱动装置333驱动固定块311沿第二方向Y移动。拉线组件33用于驱动顶板30与压线组件32移动,导轨332的设置对其移动进行导向。在本实施例中,压线驱动装置313和拉线驱动装置333均为气缸。

在绕线过程中,线材从顶板30与压块312之间经过,压线驱动装置313驱动压块312移动,将线材夹紧在顶板30与压块312之间,拉线组件33驱动压线组件31移动,从而增大线材在压块312与旋转主轴之间的长度,从而调整线材的松紧度,降低线材内被拉伸的紧度,保证线材的移动速度与旋转主轴的绕线速度的配合,以提高线圈的生产效率;拉线组件33驱动夹紧线材的顶板30与压线组件31移动至所需位置后,压线驱动装置313驱动压块312远离顶板30移动,释放线材,拉线组件33驱动夹紧线材的顶板30与压线组件31移动复位,以进行下一次的送线动作。

参见图5,顶杆组件6包括多个顶杆61个顶杆驱动组件62,顶杆驱动组件62驱动顶杆61转动,顶杆驱动组件62驱动顶杆61朝向或远离旋转主轴组件5移动。旋转主轴组件5包括多个旋转主轴51和主轴驱动组件52,主轴驱动组件52驱动旋转主轴51的转动和移动。旋转主轴51与顶杆61之间设置有夹持位8,旋转主轴51、夹持位8和顶杆61沿旋转主轴51的轴向共线设置。在绕线前,料块驱动组件22驱动放料块21移动至夹持位8处,旋转主轴51与顶杆61同时朝向放料块21上的骨架移动,将骨架夹紧,放料块21下移,骨架脱离上料槽23。

参见图6,在本实施例中,顶杆驱动组件62包括顶杆安装架621、第三气缸622和第四气缸623,多个顶杆61设置在顶杆安装架621的第一安装块624上。第三气缸622的驱动方向与第四气缸623的驱动方向相同,第三气缸622的驱动行程大于第四气缸623的驱动行程,第四气缸623驱动顶杆安装架621移动,第三气缸622驱动顶杆安装架621与第四气缸移动。

顶杆组件还包括插销组件63,插销组件63包括第二安装块631、多个插销632和插销驱动装置633,多个插销632设置在第二安装块631朝向顶杆安装架621的侧壁上,顶杆61的轴向第二端上设置有插孔611,插销驱动装置633驱动插销632插入插孔611。在顶杆61与旋转主轴的夹紧骨架前,插销驱动组件63驱动插销632插入顶杆61,可避免顶杆61发生转动,能够更加准确稳固地与旋转主轴夹紧骨架。在本实施例中,由于顶杆61与旋转主轴组件5中的旋转主轴夹紧骨架后同步转动,顶杆组件6包括顶杆转动组件64,顶杆转动组件64包括旋转电机、多个传动轮641和传动带642,多个顶杆61朝向第二安装块631的一端分别连接有传动轮641,一个顶杆61对应连接一个传动轮641,多个传动轮641通过传动带642相互连接,其一顶杆61与旋转电机连接。顶杆转动组件64设置在第二安装块631与顶杆安装架621之间。

在本实施例中,第二安装块631朝向第一安装块624的侧壁上设置有连接块634,插销驱动装置633设置在第一安装块624的顶部,连接块634与插销驱动装置633连接。插销驱动装置633驱动连接块634移动,带动第二安装块631的移动,从而实现多个插销632的同时移动,插销驱动装置633设置在第一安装块624的顶部,使得插销驱动装置633的安装结构更加简单。

插销组件63还包括多个导向杆65,多个导向杆65沿第二方向平行设置,导向杆65与第二安装块631连接。第一安装块624的顶部设置有导向杆安装块651,导向杆65贯穿导向杆安装块651。由于插销驱动装置633驱动插销632移动,导向杆65的设置对插销632的移动进行导向。导向杆65位于顶杆转动组件64的上方。

参见图7,插销组件63中插销632的导向结构的另一实施方式为:插销驱动装置633设置在第二安装块631背离第一安装块624的侧壁上,第二安装块631朝向第一安装块624的侧壁上设置有固定块652,第一安装块624的顶部设置有固定槽653,固定块652的一端固定在固定槽653,固定块652连接插销驱动装置633的驱动杆。由于固定块652的一端固定在第一安装块624的顶部的固定槽653上,当插销驱动装置633驱动固定块652移动时,固定块652带动第二安装块631移动,从而实现插销632的移动。

线嘴组件4包括线嘴横梁41和横梁驱动组件44,线嘴横梁41上设置有多个线嘴42和多个切刀43,在本实施例中,线嘴41的数量、切刀43的数量分别和旋转主轴组件5中的旋转主轴的数量相同。横梁驱动组件44驱动线嘴横梁41移动和平移。

参见图8和图9,顶杆61朝向旋转主轴组件5的轴向自由端连接有第一夹块66,第一夹块66朝向旋转主轴的侧壁上设置有第一固定槽661,在本实施例中,第一固定槽661由四个连接板662连接形成。第一固定槽661的侧壁上设置有至少两个避让凹槽663,两个避让凹槽663相对并共线设置。在本实施例中,避让凹槽663设置在连接板662朝向与其相对的另一连接板662的侧壁上。顶杆61内设置有容纳腔664,容纳腔664内设置有第一弹簧665和压杆666,第一弹簧665抵接在顶杆61与压杆666的轴向第一端,压杆666的轴向第二端穿过容纳腔664,容纳腔664与第一固定槽661连通,压杆666的轴向第二端位于第一固定槽661内。

在顶杆61与旋转主轴组件5夹紧骨架时,骨架的一端位于第一固定槽661,增大骨架与第一夹块66的可接触面积,从而使得顶杆61能够更加稳固地与旋转主轴夹紧待绕线的骨架,其中第一固定槽661侧壁上的避让凹槽663可用于避让骨架上的凸起结构,使得第一固定槽6的结构进一步地接近骨架的一端上的结构,从而能够更好地夹紧骨架。骨架挤压第一固定槽661内的压杆666的轴向第二端,第一弹簧665压缩,第一弹簧665的压缩对骨架提供缓冲力,避免顶杆61与旋转主轴夹紧骨架时,骨架受力过大而损坏。

参见图10,主轴驱动组件52驱动旋转主轴51的转动和移动,在本实施例中,主轴驱动组件52通过旋转电机连接传动轮,传动轮通过传动带对多个旋转主轴51连接。旋转主轴51与顶杆61夹紧骨架,旋转主轴51与顶杆61同步转动。

参见图11,旋转主轴51包括固定轴511、安装轴512、连接块513和第二弹簧514,固定轴511和安装轴512沿旋转主轴51的轴向连接,连接块513与固定轴511连接,第二弹簧514套设在固定轴511外,第二弹簧514抵接在连接块513与安装轴512之间。旋转主轴51上的安装轴512接触待绕线骨架时,骨架驱动安装轴512移动带动连接块513压缩第二弹簧514,第二弹簧514的压缩对骨架提供缓冲力,避免顶杆61与旋转主轴51夹紧骨架时,骨架受力过大而损坏。

固定轴511朝向顶杆组件6的一端连接有第二夹块54,第二夹块54朝向顶杆组件6的侧壁上设置第一固定块541、第二固定块542、第三固定块543和第四固定块544,第一固定块541和第二固定块542相对设置,第三固定块543和第四固定块相对设置。第一固定块541与第二固定块542之间设置有第二固定槽545,第三固定块543分别与第一固定块541、第二固定块542连接,第三固定块543与第一固定块541之间形成有第一夹槽546,第四固定块544分别与第一固定块541、第二固定块542连接,第四固定块544与第二固定块542之间形成有第二夹槽547。第一夹块54上设置有第一夹槽545和第二夹槽547对骨架进行定位,进一步更加骨架被夹紧时的稳固性。

旋转主轴组件5还包括锁定组件53,锁定组件53设置在旋转主轴51远离顶杆组件6的轴向自由端处,锁定组件53包括锁定杆531、多个插杆532和锁定驱动组件533,多个插杆532沿锁定杆531的轴向等距离排列;旋转主轴51的一端上连接有锁定片515,锁定片515沿锁定片515的周向等距离地设置有多个锁定槽516,锁定驱动组件533驱动插杆532穿过锁定槽516,一个插杆532对应一个旋转主轴51。在旋转主轴51停止转动后,锁定驱动组件533驱动插杆532穿过锁定槽516,由于锁定片515与旋转主轴51连接,插杆532对锁定槽516的锁定实现对旋转主轴51的锁定,可避免在夹骨架的过程中,旋转主轴51发生转动。

在本实施例中,锁定驱动组件533包括锁定架534、锁定气缸535和铰接杆,锁定杆531沿锁定杆531轴向的两端设置在锁定架534上,铰接杆的轴向第一端与锁定杆531固定连接,铰接杆的轴向第二端与锁定气缸535的驱动杆铰接连接。当锁定气缸535的驱动杆前进时,由于铰接杆的轴向第二端与锁定气535的驱动杆铰接连接,使得铰接杆的轴向第二端发生转动,带动锁定杆531在锁定架534上转动,从而带动插杆532进入或退出锁定槽516,从而锁紧旋转主轴51,避免旋转主轴51与顶杆61夹紧骨架时发生转动。

参见图12,夹线组件7包括多个夹子组件71和夹线驱动组件72,夹线驱动组件72驱动夹子组件71移动在本实施例中,夹线驱动罪案通过多个气缸或电机和丝杆连接的连接驱动夹子组件实现上下左右前后多个方向上的移动。两个相邻的旋转主轴51之间设置有一个夹子组件71。夹子组件71可用于在骨架绕线前夹紧线材的线头,并且可在绕线完成后通过夹线驱动组件72驱动夹子组件71移动而拉断线材。

参见图13,在本实施例中,夹子组件71包括第一夹线块73、第二夹线块74和夹线驱动装置75,第一夹线块73上设置有夹线端731、铰接部732和连接端733,铰接部732设置在夹线端731和连接端733之间,铰接部732铰接于第二夹线块74,夹线驱动装置75连接连接端733,夹线驱动装置75驱动第一夹线块73的夹线端731朝向或远离第二夹线块74移动。夹线驱动装置75驱动第一夹线块73的连接端733来回移动,由于第一夹线块73的铰接部732铰接于第二夹线块74,使得第一夹线块73的夹线端731朝向或远离第二夹线块74移动,从而夹紧线材。

在绕线装置开始工作时,通过操作人员人工将骨架放置在上料槽23内,放料块21的移动配合顶杆61的移动和旋转主轴51夹紧上料槽23内的骨架,并且驱动骨架移动至夹子组件7旁。第一次绕线时,通过操作人员将线材从线材卷移动经过卧式衰减组件3,穿过线嘴横梁41上的线嘴411,并且将线材的线头夹紧在夹子组件7中。在线嘴411的导向作用下,线材缠绕在骨架上,顶杆61与旋转主轴51同步转动,开始绕线。绕线完成后,夹子组件7移动扯断线材或者使用线嘴横梁41上的切刀412切断,顶杆组件6与旋转主轴51驱动完成绕线的线圈至下料槽24,通过操作人员人工取走下料槽24内的线圈,从而完成下料。

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 具有顶杆的绕线装置

- 顶杆组件和具有该顶杆组件的裸芯顶出装置