一种装载机动臂轻量化设计方法及其结构

文献发布时间:2023-06-19 11:52:33

技术领域

本发明公开了一种装载机动臂轻量化设计方法及其结构,涉及工程机械装载机技术领域。

背景技术

装载机是一种铲装运输机械,用于铲装或运输煤炭、矿石、松土、玉米等物料,具有作业速度快、效率高、机动性能好、操作轻便等优点,因此成为现在机械化工程中不可缺少的装备之一。

典型的装载机工作装置主要由铲斗、动臂、连杆、摇臂、翻斗油缸和动臂油缸组成。工作装置的结构和性能直接影响整机的工作尺寸和性能参数,因此,工作装置的合理性直接影响装载机的生产效率、工作负荷、动力与运动特性、不同工况下的作业效果、工作循环的时间、发动机功率等。动臂作为工作装置中主要结构支撑件,其性能优劣将对工作装置产生直接影响。

超大吨位装载机的研发技术大多掌握在欧美日等发达国家手里,我国装载机在结构轻量化设计等方面仍存在一定差距,过去动臂的设计大多采用经验和类比的设计方法,在没有以合适的强度和刚度计算校核为指导依据的情况下,为保证动臂结构的安全性,通常将整体结构加宽加厚,其导致的直接后果是,动臂结构笨重,结构强度比不协调,工作装置重量增大,这大大影响了装载机操作的灵活性及装载量,增大耗油量、降低整车的经济性能同时对环境造成更大的污染。因此,对动臂结构尤其是超大吨位装载机动臂结构进行轻量化设计势在必行,各厂家都在不断探索各种轻量化的途径。

近年来,国外工程机械厂家为了应对日益激烈的全球竞争,进一步向轻量化发展,大多采用高强度耐磨材料实现结构的轻量化,但却大大增加了成本。传力路径优化主要是在结构上开孔、去除不必要材料来优化配置节点连接关系,实现在设计区域内材料的合理布局。这种材料数量和位置的调整,可以使结构支撑位置在受到施加载荷情况下,保证在满足刚强度等约束条件的限制下,实现轻量化设计,但对于多工况的轻量化设计方法目前研究尚不多见。

发明内容

本发明针对上述背景技术中的缺陷,提供一种装载机动臂轻量化设计方法及其结构,在保证结构刚强度的要求下,大幅减少结构重量,提升整机的操控灵便性。

为实现上述目的,本发明采用的技术方案如下:一种装载机动臂轻量化设计方法,包括以下步骤:

步骤一:动臂结构几何模型离散化,采取六面体实体单元对动臂结构进行网格划分,建立有限元分析模型;

步骤二:在上述有限元分析模型下,对动臂结构在各工作工况下的初始结构进行有限元静力学分析,并获取刚强度指标的初始值;

步骤三:以有限元静力学分析结果为基础,对各工作工况下的动臂结构刚度、材料体分比进行迭代,进行传力路径优化,得到满足优化目标的动臂结构轻量化设计云图,保留传力路径上必需的材料,去除非必要材料,得到试验轻量化动臂结构;

步骤四:圆整、校核试验轻量化动臂结构,再次进行有限元静力学分析,计算轻量化后刚强度指标优化值,评估刚强度指标的优化值与初始值,若刚强度指标评估满足要求,则进行步骤五,若刚强度指标评估不满足要求,则进行步骤三。

步骤五:输出试验轻量化动臂结构为最终轻量化方案。

进一步的,所述有限元静力学分析具体包括以下步骤:

平衡方程:KU=P

几何方程:

本构方程{σ}=[D]{ε}

动臂结构应力指标采用等效应力理论进行计算,原理如下:

其中,K为刚度矩阵;U为位移矩阵,其3个方向位移x、y、z分别用u、v、w表示;P为载荷矩阵;ε为结构应变,其3个方向线应变分别为ε

动臂结构最大位移

动臂结构最大应力s=max{σ

其中i,j,k=1,2……m,m为结构节点总数量。

进一步的,所述刚强度指标包括:综合刚度和综合强度,综合刚度为对应工况下的动臂结构最大位移与相应权重系数的求和值,综合强度为对应工况下的动臂结构最大应力与相应权重系数的求和值。

进一步的,所述动臂结构进行传力路径优化的具体方法为:以动臂板的材料密度为设计变量,以动臂结构的结构应变能最小为目标函数,对传力路径进行优化,在满足动臂结构刚强最大,位移最小的情况下进行动臂结构材料的去除;

其优化方程如下:

l

其中,a为设计变量向量,表示动臂板实体单元材料的相对密度;a

n为动臂板实体单元总数目;

c(a)为动臂板的结构应变能;

k

l

l

(V

f

l

p为惩罚函数。

进一步的,所述的工作工况包括:掘起正载工况、掘起偏载工况、牵引正载工况、牵引偏载工况、联合正载工况以及联合偏载工况;

掘起正载工况:装载机在地面作业时,垂向外载均匀分布于主刀板上,

掘起偏载工况:装载机在地面作业时,垂向外载分布于主刀板一侧,

牵引正载工况:装载机在地面作业时,水平外载均匀分布于主刀板上,

牵引偏载工况:装载机在地面作业时,水平外载分布于主刀板一侧,

联合正载工况:装载机在地面作业时,垂向外载和水平外载均匀分布于主刀板上;

联合偏载工况:装载机在地面作业时,垂向外载和水平外载分布于主刀板一侧。

进一步的,所述的权重系数根据工作工况的运用情况设定,权重系数之和等于1,掘起正载工况的权重系数为0.05,掘起偏载工况的权重系数为0.3,牵引正载工况的权重系数为0.05,牵引偏载工况的权重系数为0.1,联合正载工况的权重系数为0.3,联合偏载工况的权重系数为0.2。

进一步的,所述评估刚强度指标的优化值相比于与初始值增减比例小于8%。

一种装载机动臂轻量化设计结构,包括对称布置的两动臂板以及连接两动臂板的座梁,座梁上焊接有对称的摇臂耳座,动臂板两端分别设置第一铰接孔和第三铰接孔,臂板上的油缸法兰上设置第二铰接孔,其特征在于,所述动臂板上分布有第一减重孔、第二减重孔、第三减重孔及第四减重孔四组对称的减重孔;第三减重孔位于动臂板与座梁连接位置中心处,第一减重孔和第二减重孔、第四减重孔分布在第三减重孔左右两侧,第四减重孔靠近油缸法兰侧;第一减重孔靠近第三铰接孔侧,第二减重孔靠近座梁侧。

进一步的,所述第三减重孔为椭圆形,与座梁截面同心;第一减重孔为圆形;第二减重孔及第四减重孔均为梯形,其相交的两条边均进行倒圆角处理,其梯形底边均为靠近第三减重孔侧;所有减重孔在厚度方向上贯穿整个动臂。

有益效果:本发明提供的一种基于多工况的装载机动臂轻量化设计方法及结构,能快速、准确的对动臂结构进行多工况下的传力路径优化,实现材料的合理布局,在保证结构刚强度的要求下,大幅减少结构重量,提升整机的操控灵便性,降低用户劳动强度与使用成本,解决超大吨位装载机动臂设计过于笨重的设计现状,缩小与国际产品的差距,提高产品竞争力。

附图说明

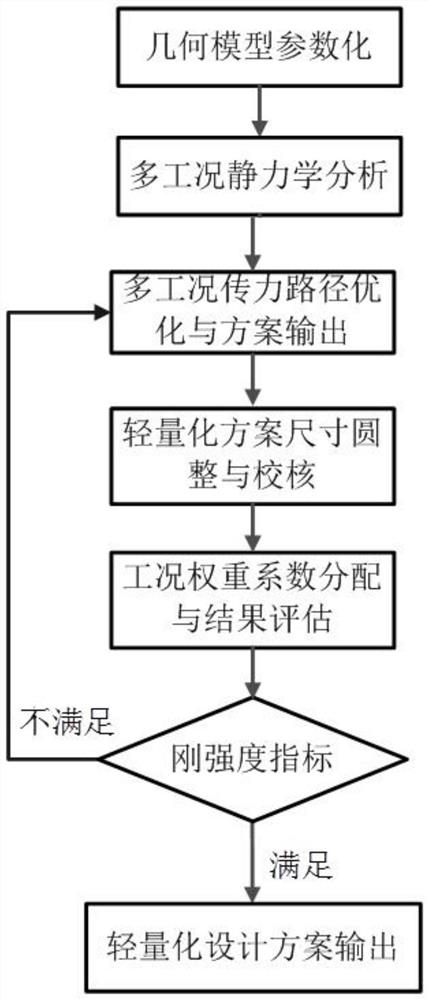

图1为本发明的流程图;

图2为本发明轻量化前动臂结构意图;

图3为本发明各工况意图(a为掘起正载工况,b为掘起偏载工况,c为牵引正载工况,d为牵引偏载工况,e为联合正载工况,f为联合偏载工况);

图4为本发明轻量化后的动臂结构意图;

图5为本发明圆整后的动臂结构意图。

具体实施方式

下面结合附图对技术方案的实施作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1~3所示的一种实施例,一种装载机动臂轻量化设计方法,采用动臂板材料采用为Q550D,其屈服极限为550MPa,以单工况评价轻量化后动臂最大应力为420MPa;包括以下步骤:

步骤一:动臂结构几何模型离散化,采取六面体实体单元对动臂结构进行网格划分,建立有限元分析模型;

步骤二:在上述有限元分析模型下,对动臂结构在各工作工况下的初始结构进行有限元静力学分析,并获取刚强度指标的初始值;

步骤三:以有限元静力学分析结果为基础,对各工作工况下的动臂结构进行传力路径优化,得到试验轻量化动臂结构;

步骤四:圆整、校核试验轻量化动臂结构,再次进行有限元静力学分析,计算轻量化后刚强度指标优化值,评估刚强度指标的优化值与初始值,若刚强度指标评估满足要求,则进行步骤五,若刚强度指标评估不满足要求,则进行步骤三。

步骤五:输出试验轻量化动臂结构为最终轻量化方案。

进一步的,所述有限元静力学分析具体包括以下步骤:

平衡方程:KU=P

几何方程:

本构方程{σ}=[D]{ε}

动臂结构应力指标采用等效应力理论进行计算,原理如下:

其中,K为刚度矩阵;U为位移矩阵,其3个方向位移x、y、z分别用u、v、w表示;P为载荷矩阵;ε为结构应变,其3个方向线应变分别为ε

动臂结构最大位移

动臂结构最大应力s=max{σ

其中i,j,k=1,2……m,m为结构节点总数量。

所述刚强度指标包括:综合刚度和综合强度,综合刚度为对应工况下的动臂结构最大位移与相应权重系数的求和值,综合强度为对应工况下的动臂结构最大应力与相应权重系数的求和值。

所述动臂结构进行传力路径优化的具体方法为:以动臂板的材料密度为设计变量,以动臂结构的结构应变能最小为目标函数,对传力路径进行优化,在满足动臂结构刚强最大,位移最小的情况下进行动臂结构材料的去除;

其优化方程如下:

l

其中,a为设计变量向量,表示动臂板实体单元材料的相对密度,a

n为动臂板实体单元总数目;

c为动臂板的结构应变能;

k

l

l

V

f

l

p为惩罚函数。

如图3所示,所述的工作工况包括:掘起正载工况、掘起偏载工况、牵引正载工况、牵引偏载工况、联合正载工况以及联合偏载工况;

掘起正载工况:装载机在地面作业时,垂向外载均匀分布于主刀板上,

掘起偏载工况:装载机在地面作业时,垂向外载分布于主刀板一侧,

牵引正载工况:装载机在地面作业时,水平外载均匀分布于主刀板上,

牵引偏载工况:装载机在地面作业时,水平外载分布于主刀板一侧,

联合正载工况:装载机在地面作业时,垂向外载和水平外载均匀分布于主刀板上;

联合偏载工况:装载机在地面作业时,垂向外载和水平外载分布于主刀板一侧。所述的权重系数根据工作工况的运用情况设定,权重系数之和等于1,掘起正载工况的权重系数w

计算刚强度指标数据,

综合刚度D=w

综合强度S=w

其中,d1~d6取对应工况下动臂结构最大位移,s1~s6取对应工况下动臂结构最大应力;

初次有限元静力学分析数据见表1:

表1

假定初始结构材料体积分数比f

再次有限元静力学分析数据见表2:

表2

轻量化前后动臂板综合刚强度指标结果对比见表3:

表3

如表3所示,轻量化后结构综合强度降低2%,结构综合刚度增大5%,保证了结构强度和结构刚度的同时,实现结构减重10%。

如图5所示,一种装载机动臂轻量化设计结构,包括对称布置的两动臂板3以及连接两动臂板3的座梁4,座梁4上焊接有对称的摇臂耳座5,动臂板3两端分别设置第一铰接孔1和第三铰接孔6,臂板上的油缸法兰2上设置第二铰接孔11,第一铰接孔1、第二铰接孔11和第三铰接孔6用于与其他结构进行连接完成力的传递;所述动臂板3上分布有第一减重孔7、第二减重孔8、第三减重孔9及第四减重孔20四组对称的减重孔;第三减重孔9位于动臂板3与座梁4连接位置中心处,第一减重孔7和第二减重孔8、第四减重孔10分布在第三减重孔9左右两侧,第四减重孔10靠近油缸法兰2侧;第一减重孔7靠近第三铰接孔6侧,第二减重孔8靠近座梁4侧。

进一步的,所述第三减重孔9为椭圆形,与座梁4截面同心;第一减重孔7为圆形;第二减重孔8及第四减重孔10均为梯形,其相交的两条边均进行倒圆角处理,其梯形底边均为靠近第三减重孔9侧;所有减重孔在厚度方向上贯穿整个动臂。

本发明提供的一种基于多工况的装载机动臂轻量化设计方法及结构,能快速、准确的对动臂结构进行多工况下的传力路径优化,实现材料的合理布局,在保证结构刚强度的要求下,大幅减少结构重量,提升整机的操控灵便性,降低用户劳动强度与使用成本,解决超大吨位装载机动臂设计过于笨重的设计现状,缩小与国际产品的差距,提高产品竞争力。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种装载机动臂轻量化设计方法及其结构

- 一种装载机不同长度动臂通用动臂油缸的设计方法