动态气体锁的测试装置及应用其测试的方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及极紫外光刻技术领域,具体涉及一种动态气体锁的测试装置及应用其测试的方法。

背景技术

极紫外光刻是面向7nm及以下节点的主流光刻技术。极紫外光刻采用13.5nm波长的极紫外光。由于空气及几乎所有的折射光学材料对13.5nm波长的极紫外辐照具有强烈的吸收作用,故极紫外光刻机内部需要设置为真空环境。极紫外照明光学系统、成像光学系统、掩模台与工件台等部件系统均置于相应真空腔内。

根据功能需要,极紫外光刻机各部件对真空环境清洁度要求不同。各真空腔室具有不同的真空清洁度。成像光学系统、照明光学系统对清洁度要求最高,掩模台对清洁度要求其次,工件台对清洁度要求不高。

由于极紫外光束的传输需要,极紫外光刻机各真空腔室之间是连通的,通常会在高清洁真空腔室和低清洁真空腔室之间建立一种动态气体隔离装置(称之为动态气体锁),利用清洁气流将两种不同要求的真空腔室进行隔离。动态气体锁内通入的清洁气流分别流向高清洁真空腔室和低清洁真空腔室,其中流向低清洁真空腔室的气流会抑制其污染物向高清洁真空腔室的传输。此外,动态气体锁内的清洁气流进入到真空腔室后,由于气压急剧变化,体积先急剧膨胀然后快速收缩,从而导致其内能和温度也发生急剧变化。

因此,针对不同的动态气体锁或相同动态气体锁的不同工况,需要建立一套动态气体锁测试装置,以便全面测试和评估动态气体锁性能,包括动态气体锁对污染物的抑制效果。

综上所述,现有的动态气体锁需要测试和评估性能。

发明内容

本发明的目的是至少解决现有的动态气体锁需要测试和评估性能的问题。该目的是通过以下技术方案实现的:

本发明提出了一种动态气体锁的测试装置,应用于动态气体锁,所述动态气体锁设置于高清洁腔室与低清洁腔室之间,其中,包括:

真空腔室系统,所述真空腔室系统包括所述高清洁腔室和所述低清洁腔室;

清洁气体系统,所述清洁气体系统包括高纯清洁气源箱,所述高纯清洁气源箱能够与所述动态气体锁连通;

污染气体系统,所述污染气体系统包括高纯污染气源箱,所述高纯污染气源箱能够与所述低清洁腔室连通;

气体分析系统,所述气体分析系统包括第一气体分析器和第二气体分析器,所述第一气体分析器能够与所述高清洁腔室连通,所述第二气体分析器能够与所述低清洁腔室连通;

抽真空泵组,所述抽真空泵组能够与所述低清洁腔室和所述高清洁腔室连通;

控制器,所述控制器控制所述高纯清洁气源箱与所述动态气体锁连通或断开,控制所述高纯清洁气源箱与所述低清洁腔室连通或断开,控制所述高纯清洁气源箱与所述高清洁腔室连通或断开,控制所述高纯污染气源箱与所述低清洁腔室连通或断开,控制所述第一气体分析器与所述高清洁腔室连通或断开,控制所述第二气体分析器与所述低清洁腔室连通或断开,控制所述抽真空泵组与所述低清洁腔室和所述高清洁腔室连通或断开。

根据本发明的动态气体锁的测试装置中,通过控制器控制动态气体锁向低清洁腔室和高清洁腔室内通入清洁气体,并向低清洁腔室通入污染气体,能够模拟气体锁在使用时的状态,再根据气体分析系统测试出动态气体锁对低清洁腔室内的污染气体的抑制效果,以便全面测试和评估动态气体锁性能。

另外,根据本发明的动态气体锁的测试装置,还可具有如下附加的技术特征:

在本发明的一些实施例中,所述抽真空泵组包括第一真空泵组和第二真空泵组,所述第一真空泵组能够与所述高清洁腔室连通,所述第二真空泵组能够与所述低清洁腔室连通;所述控制器控制所述第一真空泵组与所述高清洁腔室连通或断开,所述控制器控制所述第二真空泵组与所述低清洁腔室连通或断开。

在本发明的一些实施例中,所述抽真空泵组还包括第三真空泵组,所述控制器控制所述第三真空泵组与所述高清洁腔室连通或断开。

在本发明的一些实施例中,所述第一真空泵组与所述高清洁腔室连通管路上设置有第一泵口真空计,所述第二真空泵组与所述低清洁腔室连通管路上设置有第二泵口真空计。

在本发明的一些实施例中,所述高纯清洁气源箱通过清洁管道与所述动态气体锁连通,所述清洁管道上设置有截断阀;所述高纯污染气源箱通过污染管道与所述低清洁腔室连通,所述污染管道上设置有气体调节阀;所述控制器控制所述截断阀和所述气体调节阀开启或关闭。

在本发明的一些实施例中,所述清洁气体系统还包括设置于所述清洁管道上的纯化器和气体流量控制器,所述纯化器设置于所述高纯清洁气源箱的出口端。

在本发明的一些实施例中,所述污染气体系统还包括气流分布器,所述气流分布器设置于所述污染管道的出口端,所述气流分布器靠近所述动态气体锁设置。

在本发明的一些实施例中,所述动态气体锁的测试装置还包括温度测量系统,所述温度测量系统包括测温仪,及与所述测温仪连接的第一温度传感器和第二温度传感器,所述第一温度传感器设置于所述高清洁腔室内,所述第二温度传感器设置于所述低清洁腔室内,且所述第一温度传感器和所述第二温度传感器靠近所述动态气体锁设置。

在本发明的一些实施例中,所述动态气体锁的测试装置包括第一真空计和第二真空计,所述第一真空计设置于所述高清洁腔室上,所述第二真空计设置于所述低清洁腔室上。

本发明还提供了一种动态气体锁的测试方法,其中,应用动态气体锁的测试装置,包括以下具体步骤:

S1、控制高清洁腔室和低清洁腔室抽真空;

S2、控制动态气体锁充入给定流量和成分的清洁气体;

S3、控制低清洁腔室充入给定流量的污染气体;

S4、获取所述高清洁腔室和所述低清洁腔室的真空度,计算出所述高清洁腔室和所述低清洁腔室的流量;

S5、获取所述高清洁腔室和所述低清洁腔室的污染气体的浓度和总压,从而计算出动态气体锁对污染气体的抑制率。

附图说明

通过阅读下文优选实施例的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施例的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

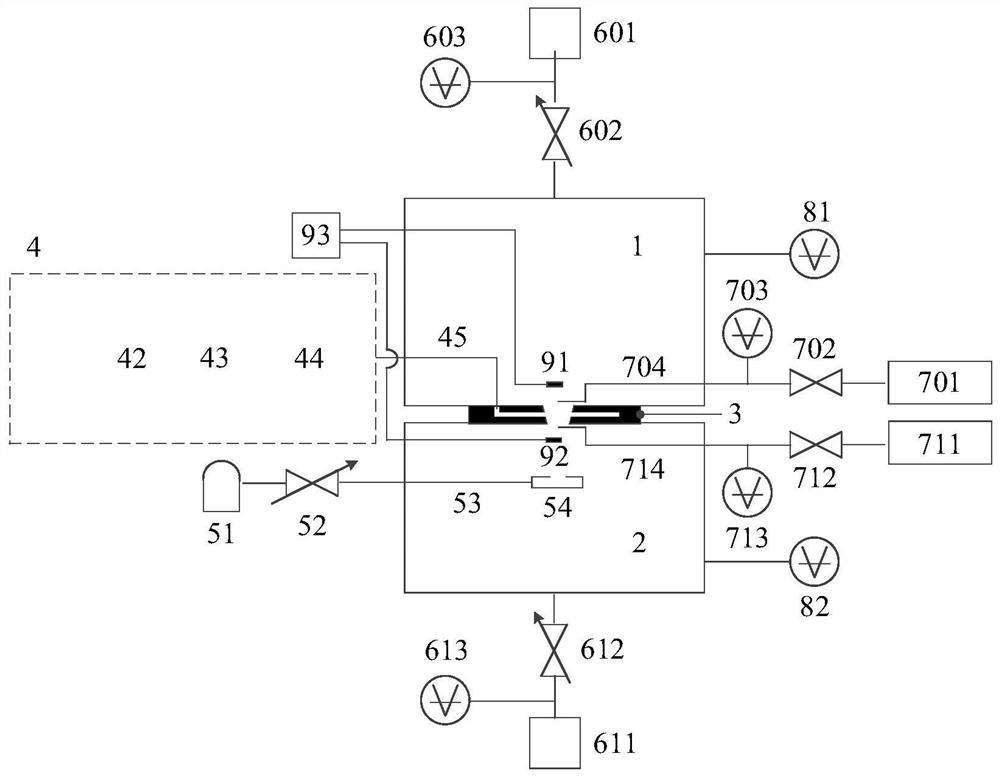

图1为本发明实施例提供的动态气体锁的测试装置的一种结构示意图;

图2为本发明实施例提供的动态气体锁的测试装置的另一种结构示意图;

图3为本发明实施例提供的动态气体锁的测试方法的流程图。

附图中各标号表示如下:

1:高清洁腔室;2:低清洁腔室;3:动态气体锁;4:清洁气体系统;5:污染气体系统;

41:高纯清洁气源箱;42:纯化器;43:气体流量控制器;44:截断阀;45:第一气体管道;

51:高纯污染气源箱;52:气体调节阀;53:第二气体管道;54:气流分布器;

601:第一真空泵组;602:第一调节阀;603:第一泵口真空计;611:第二真空泵组;612:第二调节阀;613:第二泵口真空计;621:第三真空泵组;622:第三调节阀;

701:第一气体分析器;702:第一截止阀;703:第一采样真空计;704:第一气体采样管道;711:第二气体分析器;712:第二截止阀;713:第二采样真空计;714:第二气体采样管道;

81:第一真空计;82:第二真空计;

91:第一温度传感器;92:第二温度传感器;93:测温仪。

具体实施例

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

应理解的是,文中使用的术语仅出于描述特定示例实施例的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施例的教导的情况下可以被称作第二元件、部件、区域、层或部段。

为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在……下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

如图1和图2所示,本实施例中的动态气体锁3的测试装置,应用于动态气体锁3,动态气体锁3设置于高清洁腔室1与低清洁腔室2之间,其中,包括:真空腔室系统,真空腔室系统包括高清洁腔室1和低清洁腔室2,清洁气体系统4,污染气体系统5,气体分析系统,抽真空泵组和控制器;清洁气体系统4包括高纯清洁气源箱41,高纯清洁气源箱41能够与动态气体锁3连通;污染气体系统5包括高纯污染气源箱51,高纯污染气源箱51能够与低清洁腔室2连通;气体分析系统包括第一气体分析器701和第二气体分析器711,第一气体分析器701能够与高清洁腔室1连通,第二气体分析器711能够与低清洁腔室2连通;抽真空泵组能够与低清洁腔室2和高清洁腔室1连通;控制器控制高纯清洁气源箱41与动态气体锁3连通或断开,控制高纯清洁气源箱41与低清洁腔室2连通或断开,控制高纯清洁气源箱41与高清洁腔室1连通或断开,控制高纯污染气源箱51与低清洁腔室2连通或断开,控制第一气体分析器701与高清洁腔室1连通或断开,控制第二气体分析器711与低清洁腔室2连通或断开,控制抽真空泵组与低清洁腔室2和高清洁腔室1连通或断开。

具体地,设置用于控制第一气体采样管道704通断的第一截止阀702,设置用于控制第二气体采样管道714通断的第二截止阀712,第一气体分析器701和第二气体分析器711可连续吸入采样气体并对气体成分和浓度进行分析。打开第一截止阀702,利用第一气体分析器701测量动态气体锁3的宽口端采样气体中待测污染气体的浓度v1;关闭第一截止阀702,利用第一采样真空计703测量动态气体锁3的宽口端采样气体的总压P1;打开第二截止阀712,利用第二气体分析器711测量动态气体锁3的窄口端采样气体中待测污染气体的浓度v2;关闭第二截止阀712,利用第二气体分析器711测量动态气体锁3的窄口端采样气体的总压P2;则动态气体锁3对污染气体的抑制率:R=(P2×v2)/(P1×v1)。

需要指出的是,高清洁腔室1是指清洁度要求相对较高的腔室,用来模拟成像光学系统腔室、照明光学系统腔室等。低清洁腔室2是指清洁度要求相对较低的腔室,用来模拟极紫光光源腔室、工件台腔室等。需要指出的是,高清洁腔室1和低清洁腔室2是相对的概念,两者本身都需要很好的真空清洁度。

本发明的动态气体锁3的测试装置中,通过控制器控制动态气体锁向低清洁腔室2和高清洁腔室1内通入清洁气体,并向低清洁腔室2通入污染气体,能够模拟气体锁在使用时的状态,再根据气体分析系统测试出动态气体锁对低清洁腔室内的污染气体的抑制效果,以便全面测试和评估动态气体锁3性能。

在本发明的一些实施例中,抽真空泵组包括第一真空泵组601和第二真空泵组611,第一真空泵组601能够与高清洁腔室1连通,第二真空泵组611能够与低清洁腔室2连通;控制器控制第一真空泵组601与高清洁腔室1连通或断开,控制器控制第二真空泵组611与低清洁腔室2连通或断开。

具体地,第一真空泵组601与高清洁腔室1连通管路上设置有第一调节阀602、第二真空泵组611与低清洁腔室2连通管路上设置有第二调节阀612。控制器控制第一调节阀602和第二调节阀612开启或关闭。

在本发明的一些实施例中,抽真空泵组还包括第三真空泵组621,控制器控制第三真空泵组621与高清洁腔室1连通或断开。

具体地,第三真空泵组621与第一真空泵组601型号相同且并列设置,对称布置在高清洁腔室1的两侧。

在本发明的一些实施例中,第一真空泵组601与高清洁腔室1连通管路上设置有第一泵口真空计603,第二真空泵组611与低清洁腔室2连通管路上设置有第二泵口真空计613。

具体地,利用第一泵口真空计603测量第一真空泵组601的入口真空度P

采用泵口真空计可以测量真空度,从而获得流量分配特性。需要说明的是,第三真空泵组621与第一真空泵组601同时设置时,第三真空泵组621的入口处或第一真空泵组601的入口处设置有真空计即可。

在本发明的一些实施例中,高纯清洁气源箱41通过清洁管道与动态气体锁3连通,清洁管道上设置有截断阀44;高纯污染气源箱51通过污染管道与低清洁腔室2连通,污染管道上设置有气体调节阀52;控制器控制截断阀44开启或关闭和气体调节阀52的开度。

具体地,通过截断阀44开启关闭通入高纯清洁气,例如氢气、氩气、氮气、氦气等,以确保极紫外光通过动态气体锁3时的损失较小。

在本发明的一些实施例中,清洁气体系统4还包括设置于清洁管道上的纯化器42和气体流量控制器43,纯化器42设置于高纯清洁气源箱41的出口端。

具体地,纯化器42可过滤气体中的固体微粒,并吸收其中的水分、碳氢化合物等气体杂质。气体流量控制器43可精确控制气体的流量。截断阀44用于控制第一气体管道45的通断。高纯清洁气源箱41通过第一气体管道45、经由纯化器42、气体流量控制器43、截断阀44向动态气体锁3提供高纯无杂、流量可控的清洁气流。清洁气体系统4的每个支路可提供一种流量可控的清洁气体,两个支路可实现两种气体的流量和混合比例可控的混合气体,多个支路可实现两种或以上气体的流量和混合比例可控的混合气体。高纯清洁气体注入到动态气体锁3后,清洁气体一部分通过动态气体锁3的宽口端流向高清洁腔室1,一部分通过动态气体锁3的窄口端流向低清洁腔室2。流向低清洁腔室2的气流可以抑制污染物向高清洁腔室1的扩散传输。

在本发明的一些实施例中,污染气体系统5还包括气流分布器54,气流分布器54设置于污染管道的出口端,气流分布器54靠近动态气体锁3设置。

具体地,气流分布器54用于实现污染气体的空间分布,以模拟极紫外光刻机内污染气体的空间分布特性。高纯污染气源箱51通过第二气体管道53,经由气体调节阀52和气流分布器54向低清洁腔室2内注入污染气体,以模拟极紫外光刻机内污染气体。

在本发明的一些实施例中,动态气体锁3的测试装置还包括温度测量系统,温度测量系统包括测温仪93,及与测温仪93连接的第一温度传感器91和第二温度传感器92,第一温度传感器91设置于高清洁腔室1内,第二温度传感器92设置于低清洁腔室2内,且第一温度传感器91和第二温度传感器92靠近动态气体锁3设置。

具体地,通过第一温度传感器91和第二温度传感器92能够测试动态气体锁3的温度效应。采用第一温度传感器91测量动态气体锁3宽口端附近的气体温度t

第一气体分析器701与高清洁腔室1连通管路上设置有第一采样真空计703,第二气体分析器711与低清洁腔室2连通管路上设置有第二采样真空计713。第一采样真空计703用于测量采样第一气体管道45的真空度,第二采样真空计713用于测量采样第二气体管道53的真空度。

在本发明的一些实施例中,动态气体锁3的测试装置包括第一真空计81和第二真空计82,第一真空计81设置于高清洁腔室1上,第二真空计82设置于低清洁腔室2上。

具体地,第一真空计81与高清洁腔室1连接,用于测量高清洁腔室1的真空度。第二真空计82与低清洁腔室2连接,用于测量低清洁腔室2的真空度。

如图3所示,本发明还提供了一种动态气体锁3的测试方法,其中,应用动态气体锁3的测试装置,包括以下具体步骤:

S1、控制高清洁腔室1和低清洁腔室2抽真空;

S2、控制动态气体锁3充入给定流量和成分的清洁气体;

S3、控制低清洁腔室2充入给定流量的污染气体;

S4、获取高清洁腔室1和低清洁腔室2的真空度,计算出高清洁腔室1和低清洁腔室2的流量;

S5、获取高清洁腔室1和低清洁腔室2的污染气体的浓度和总压,从而计算出动态气体锁3对污染气体的抑制率;

在步骤S5后还包括:S、测量动态气体锁3的宽口端和窄口端的气体温度。

需要说明的是,动态气体锁的所有性能测试方法的具体步骤为:S1:开启高清洁腔室1和低清洁腔室2的抽真空系统6;S2:动态气体锁3充入给定流量和成分的清洁气体;S3:低清洁腔室2充入给定流量的污染气体;S4:分别调整第一调节阀602和第二调节阀612的开度,以便高清洁腔室1和低清洁腔室2达到预定的真空度;S5:利用第一泵口真空计603测量第一真空泵组601的入口真空度P

需要说明的是,上述步骤S1、S2、S3、S4、S5、S6、S7和S8的先后顺序只是本申请的一个优选实施例,并不代表本申请只包括上述一个实施例,在不存在矛盾的情况下,上述8个步骤之间的顺序可以互相调换,这种调整同样属于本申请的保护范围,在此不再进行一一阐述。

本发明的动态气体锁的测试装置中,通过控制器控制动态气体锁向低清洁腔室和高清洁腔室内通入清洁气体,并向低清洁腔室2通入污染气体,能够模拟气体锁在使用时的状态,再根据气体分析系统测试出动态气体锁对低清洁腔室内的污染气体的抑制效果,以便全面测试和评估动态气体锁性能。

需要说明的是,本发明的实施例中,动态气体锁的测试装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,在此就不一一赘述。

以上所述,仅为本发明较佳的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 动态气体锁的测试装置及应用其测试的方法

- 一种动静压气体轴承动态气膜压力测试装置与测试方法