用于对纯化学物质中超低浓度的远程线上浓缩及均质化的自动化系统

文献发布时间:2023-06-19 12:19:35

背景技术

在许多实验室情境中,一次分析大量化学或生物样品通常是必要的。为了使这种过程/工艺流线化,已将样品的操纵机械化。这种机械化采样可被称为自动采样且可使用自动化采样装置或自动采样器执行。

电感耦合等离子体(ICP)光谱测定法是常用于确定液体样品中的微量元素浓度与同位素比率的分析技术。ICP光谱测定法采用电磁生成的部分电离的氩等离子体,其达到约7,000K的温度。当将样品引入至等离子体时,高温使样品原子变为电离的或发射光。由于各化学元素产生一特征质量或发射光谱,因此测量所发射质量或发射光的光谱允许确定原始样品的元素组分。

样品引入系统可用于将液体样品引入至ICP光谱仪(例如,电感耦合等离子体质谱仪(ICP/ICP-MS)、电感耦合等离子体原子发射光谱仪(ICP-AES)或类似物)或其他样品检测器或分析仪器中以用于分析。例如,样品引入系统可从容器抽出液体样品的一等分试样且此后将等分试样运送至喷雾器,该喷雾器将等分试样转换为适用于借由ICP光谱仪在等离子体中离子化的多分散气雾剂。接着,该气雾剂在喷雾室中分类以移除较大的气雾剂粒子。在离开喷雾室之后,借由ICP-MS或ICP-AES仪器的等离子体喷枪组件将气雾剂引入至等离子体中用于分析。

发明内容

描述了混合且均质化一浓缩样品以用于分析的系统及方法。用于借由电感耦合质谱仪分析液体样品的浓缩及均质化系统包括但不限于耦接至浓缩样品均质化系统的样品浓缩系统。该样品浓缩系统可包括:至少第一阀;至少第一交换柱/管柱,其配置成保持至少一种受关注化学物质且耦接至该第一阀;及液体质量流量计,其与该阀流体耦接且配置成测量通过该第一交换柱的液体质量或体积中至少一者。该系统进一步包括均质化阀,该均质化阀将该浓缩样品引入至样品均质器回路中,所述样品均质器回路产生均质浓缩样品以供分析。

提供发明内容以用简化形式介绍在下文实施方式中进一步描述的概念的选择。发明内容既不旨在识别所主张主题的关键特征或重要特征,也不旨在用作协助确定所主张主题的范围。

附图说明

参考附图提供具体描述。附图中所包含的任何尺寸仅借由示例提供且不意在限制本发明。

图1A是绘示根据本发明的示例实施例被配置成分析长距离运送样品的系统的部分管线图。

图1B是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1C是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1D是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1E是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1F是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1G是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1H是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1I是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1J是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1K是根据本发明的示例实施例的样品浓缩及均质化系统的环境视图。

图1L是借助根据本发明的实施例的样品浓缩及均质化系统制备的液体样品中所存在的镁的计数对比浓度的校准图。

图2A是绘示根据本发明的示例实施例的用于远程采样系统中的远程采样装置的环境视图。

图2B是绘示根据本发明的示例实施例的用于远程采样系统中的远程采样装置的环境视图。

图3A是绘示根据本发明的示例实施例的用于分析系统中的分析装置的环境视图。

图3B是绘示根据本发明的示例实施例的用于分析系统中的分析装置的环境视图。

图4是绘示根据本发明的示例实施例配置成分析长距离运送样品的系统内一分析系统的部分管线图。

图5是绘示根据本发明的示例实施例的可在图4所示分析系统内利用的检测器的部分管线图。

图6是绘示根据本发明的示例实施例的具有多个分析装置以分析从远程采样系统接收的样品的一分析系统的环境视图。

图7是根据本发明的示例实施例的包含样品接收管线及检测器的一系统的图解绘示,所述检测器配置成确定该样品接收管线何时在检测器之间含有连续液体区段。

图8是根据本发明的示例实施例的含有借由远程采样系统获得的多个样品区段的一样品传送管线的部分截面图。

图9是绘示根据本发明的示例实施例的被供应至样品接收管线且借由两个检测器记录的多个液体样品区段的时间线。

图10是绘示根据本发明的示例实施例的确定样品接收管线何时含有在检测器之间连续液体区段的方法的流程图。

图11是根据本发明的示例实施例的用于基于化学物质检测限值监测且控制过程操作的一控制系统的过程流程图。

图12是根据本发明的示例实施例的并入多个远程采样系统的处理设施的示意图。

图13是绘示一化学浴随时间的金属污染的图表,具有表示手动采样的数据点及使用根据本发明的示例实施例的自动化系统获得的数据点。

具体实施方式

确定样品中的微量元素浓度或量可提供样品纯度的指示,或样品用作试剂、反应性组分或类似物的可接受性。例如,在特定生产或制造过程(例如,采矿、冶金、半导体制造、制药等)中,对杂质的允许度可为非常严格的,例如,在十亿分之一的分数量级。例如,半导体工艺可对制程化学物质中的杂质要求超低检测限值,所述制程化学物质包含但不限于用于清洗晶圆的超纯水(UPW)、用于干燥晶圆的异丙醇(IPA)、过氧化氢(H

待审美国申请16/119,253描述用于样品中存在超低浓度化学物质(例如,化学元素、分子、化合物等)的自动化、线上浓缩的系统及方法。示例系统采用一个或多个阀组件及一个或多个柱来浓缩一个或多个样品中化学元素的群组且为预浓缩分析物的洗脱提供高速率的分析物保持及快速动力以用于借由电感耦合等离子体(ICP)分析系统(诸如ICP-MS系统)的后续分析。样品可在远程样品位置(例如,作为远程采样系统的部分)、在定位为远距于远程采样系统的分析系统(例如,在具有接收远程样品的ICP-MS系统的分析系统)或其组合处预浓缩。

当前描述的均质化步骤是美国申请16/119,253中描述的浓缩系统的修改且提供可借由若干不同分析模式分析的均质化样品。例如,分析装置通常在专用检测模式下操作以检测受关注的特定化学物种,其中针对一种受关注化学物种的检测模式可不适用于检测另一种受关注化学物种(例如,可在一个检测模式中产生过多背景杂讯而无法检测不同的受关注化学物种)。分析装置因此必须在专用检测模式中运行以分析该特定受关注化学物种。在(例如,非均质化样品的)典型洗脱条件下,化学物种在将洗脱液引入至柱之后特定时间内具有界定峰值。若分析装置在洗脱后的预期时间期间不在特定化学物种的检测模式中操作,则分析装置无法输出所述化学物种的精确检测。针对分析多个化学物种(例如,来自单个或多个柱)的系统,协调预期峰值时间周围的各种检测模式的时序可为繁复的,可在时序变得偏移的情况下导致分析误差,或可基于时序约束限制对给定样品可用的检测模式的数量。经浓缩样品的均质化产生一样品曲线,其为与峰值相反的平线区。相同量的物种可存在于均质化样品及非均质化样品两者中,但分布遍及均质化样品的整个样品体积。因此,可对延长的样品平线区执行多个分析模式。

大体参考图1A至图13,描述配置成以分析样品的示例系统。在示例实施例中,样品在运送经过远程采样系统与定位为远距于远程采样系统的分析系统之间的距离之前、之后或之前和之后两者被引入至样品浓缩及均质化系统。系统100包含在第一位置处的分析系统102。系统100也可包含在远距于第一位置的第二位置处的一个或多个远程采样系统104。例如,一个或多个远程采样系统104可经定位为靠近化学物质源(诸如化学物质储存罐、化学物质处理罐(例如,化学浴)、化学物质运送管线或管道或类似物(例如,第二位置))以由分析系统102分析,其中分析系统102可定位为远距于(若干)远程采样系统104(诸如生产设施的分析中枢(例如,第一位置))。系统100也可包含在第三位置、第四位置等处的一个或多个远程采样系统104,其中第三位置和/或第四位置远距于第一位置。在实施方案中,远程采样系统104的第三位置、第四位置及其他位置可远距于其他远程采样系统104的各自其他位置。例如,一个远程采样系统104可定位于水管线(例如,去离子化水运送管线)处,而一个或多个其他远程采样系统104可定位于化学物质储存罐、化学物质处理罐(例如,化学浴)、化学物质运送管线或管道或类似者处。在一些实施例中,系统100也可包含在第一位置(例如,靠近分析系统102)的一个或多个远程采样系统104。例如,在第一位置处的采样系统104可包含与分析系统102耦接的自动采样器。一个或多个采样系统104可操作以从第一位置、第二位置、第三位置、第四位置等接收样品,且系统100可操作以将样品递送至分析系统102以供分析。

远程采样系统104可配置成接收样品150且制备样品150用于递送(例如,至分析系统102)和/或分析。在实施例中,远程采样系统104可安置为与分析系统102相距各种距离(例如,1m、5m、10m、30m、50m、100m、300m、1000m等)。在实施方案中,远程采样系统104可包含远程采样装置106及样品制备装置108。样品制备装置108可进一步包含阀148(诸如流通阀)。在实施方案中,远程采样装置106可包含配置成用于从样品流或源(例如,液体(诸如废水、冲洗水、化学物质、工业化学物质等)、气体(诸如待接触液体的空气样品和/或其中的污染物)或类似者)收集样品150的装置。远程采样装置106可包含适用于从样品源获取样品且远距离将样品递送至分析系统102的部件(诸如泵、阀、管件、传感器等)。样品制备装置108可包含配置成以使用稀释剂114、内标准品(internal standard)116、载体154等制备从远程采样装置106收集的样品150的装置,诸如以提供特定样品浓度、加强样品、校准曲线或类似者,且可用冲洗溶液158冲洗。

在一些实施例中,样品150可使用一种或多种制备技术制备(例如,经制备样品152)以用于递送和/或分析,所述技术包含但不必限于:稀释、预浓缩、添加一种或多种校准标准品等。例如,粘性样品150可在被递送至分析系统102之前(例如,借由样品制备装置108)被稀释(例如,以防止样品150在递送期间分离)。如本文描述,已从远程采样系统104传送的样品可被称为样品150,其中样品150也可被称为经制备样品152。在一些实施例中,样品稀释可经动态调节(例如,自动调节)以使(若干)样品150按预期速率移动通过系统。例如,被添加至特定样品或特定类型的样品的稀释剂114在样品150过慢地移动通过系统100时增加(例如,如借由从第二位置至第一位置的传送时间测量)。在另一示例中,一升(1L)海水可在递送至分析系统102之前被远程预浓缩。在进一步示例中,静电浓缩用于来自空气样品的材料以预浓缩可能的空载污染物。在一些实施例中,线上稀释和/或校准是由系统100自动执行。例如,样品制备装置108可添加一个或多个内标准品至被递送至分析系统102的样品以校准分析系统102。

在图1A中展示其示例的实施例中,样品制备装置108包含样品浓缩及均质化系统200以对将制备样品152(例如,浓缩及均质化样品)传送至分析系统102之前从远程采样装置106接收的样品150中所存在的一种或多种化学元素进行浓缩和均质化。

可替代地或附加地,分析系统102可包含样品浓缩及均质化系统200以在由本文描述的分析装置分析之前浓缩且均质化一种或多种化学元素。虽然样品浓缩及均质化系统200被描述为浓缩且均质化化学元素以供分析,但应理解,样品浓缩及均质化系统200可用以浓缩且均质化化学物种、离子、分子、化合物或类似物以由分析系统102分析。

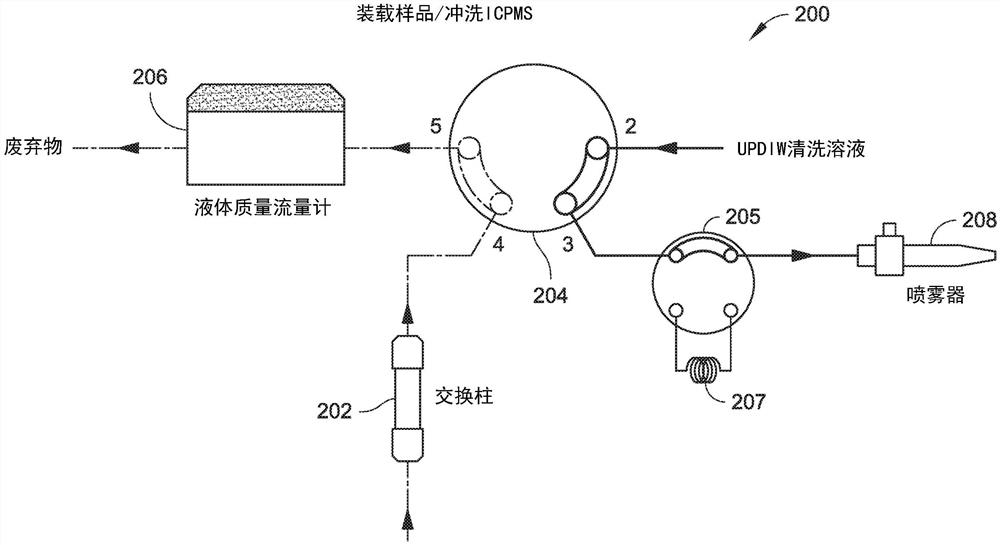

参考图1B至图1L,展示样品浓缩及均质化系统200的示例实施例。图1B及图1C中展示的样品浓缩及均质化系统200包含交换柱202、阀204、液体质量流量计206、及包含均质器回路207的均质化阀205。

在图1B中,阀204处于一样品装载配置以提供供样品(例如,样品150或制备样品152)通过交换柱202及液体质量流量计206的流动路径。样品流动通过交换柱202,借此对特定交换柱202具有亲和性的化学元素被保持于该柱内,且未保持的样品可流动通过阀204至液体质量流量计206且作为废弃物离开样品浓缩及均质化系统200。虽然本文描述的柱被称为“交换柱”,但应注意,所述柱可为适用于提供受关注元素或物种与不受关注元素或物种之间差异的任何柱。例如,交换柱可包含但不限于阴离子交换柱、阳离子交换柱、螯合柱、层析柱或类似者或其组合。

液体质量流量计206测量已通过交换柱202的样品流(例如,体积流率或质量流率)以用于计算保持于交换柱202内的特定化学元素的最终浓度。均质化阀205处于如展示的旁通模式中,其中清洗溶液直接流动通过阀至喷雾器208或至废弃物。可替代地,清洗溶液可经引导通过均质器回路207。

在一阈值量质量或体积的样品已通过交换柱202之后,样品浓缩及均质化系统200将阀204的配置自动切换至图1C中展示的洗脱配置,借此洗脱液被引入至交换柱202以提供洗脱样品(例如,经制备样品152)用于传送至分析系统102或由其分析。例如,对阀204进行操作的控制器可将由液体质量流量计206测量的样品质量或体积与一阈值(例如,储存于系统存储器中、由用户指定等)比较以确定足够的样品何时已通过交换柱202以浓缩(若干)受关注化学元素以由分析系统102分析。

相应地,样品浓缩及均质化系统200将阀205的配置自动切换至一均质化配置,其中浓缩样品152将充填均质器回路207(图1C)。在均质化(如下文描述)之后,系统将经浓缩、均质化的样品152推动至喷雾器208。虽然图1C展示洗脱配置中的阀204、均质化阀205及接着至喷雾器208之间的一流体路径,但可了解,此流动路径可为一直接连接(例如,其中样品浓缩及均质化系统200被包含在分析系统102处或连接至其去溶剂化系统)或可为一远程连接(例如,其中样品浓缩及均质化系统200被包含于远程采样系统104),诸如通过包含阀148及传送管线(例如,本文描述的传送管线144)。分析系统102处的分析结果可与由液体质量流量计206测量的体积或质量及洗脱液的体积比较以确定由远程采样系统104获得的样品中存在的化学元素的浓度。

均质化阀205的操作在图1D至图1F中更详细展示,其中图1D绘示至均质器回路207中的样品装载,图1E绘示混合/均质化,且图1F绘示经浓缩、均质化的样品传递至喷雾器。例如,样品均质化阀205包含均质器回路207,该均质器回路可经线上连接以从交换柱202接收样品且将样品递送至喷雾器208。为了起始均质化步骤,如在图1D中展示,例如来自交换柱202的浓缩样品经引导至均质器回路207中。系统可在从柱202的样品洗脱开始时将气泡209引入至流体管线中,且可在从交换柱202的样品洗脱结束时引入气泡211,因此标记样品的开始及结束。气泡209、211可为氩气、氮气、惰性气体、空气或类似者。系统可采用与均质器回路207相邻的气泡传感器来检测流体管线中的第一气泡且将洗脱液引导至均质器回路207中或将样品引导至单独小瓶中以供储存。气泡传感器可检测流体管线中的第二气泡以停止将洗脱液推动通过柱且至均质器回路207中的泵的操作。不含有样品的流体(气泡209、211以外)可被转向至废弃物流中。

为使洗脱、浓缩样品均值化,系统在均质化回路207中来回推动样品,各方向上一次或多次(图1D、图1F)。均质化回路207内的每次通过使样品混合,使得受关注化学物种更均匀地分散遍及样品部分。均质化回路207可如图中展示般螺旋或可为管件的笔直区段。其可具有促进混合的特征部(诸如挡板或类似物)。例如,可借助于行进通过均质化回路的流体管线内部的流体不均匀速度/力(例如,朝向流体管线中心的更高速度;更靠近流体管线壁施加至流体的更高力)促进混合。在实施方案中,均质化回路207具有超过洗脱液体积的体积,以在均质化回路207内提供移动样品以提供混合的空间。可替代地或附加地,选择均质化回路207体积,使得样品的充分混合借助于样品单次通过均质化回路207而完成。

在均质化回路107内的样品混合之后,系统将混合样品152例如经由喷雾器208引入至分析装置,如在图1F中展示。样品可替代地捕获在一小瓶或类似物中。

样品的均质化导致样品中的所有物种广泛分布遍及洗脱样品,而非物种的一个或多个峰值。分析装置可根据不同检测模式对均质化样品152操作以针对各受关注化学物种进行分析。由于各受关注化学物种具有遍及样品的均质化分布,因此系统可对同一样品使用多个不同检测模式同时独立于洗脱之后的典型峰值时间检测各受关注物种。例如,检测模式可包含冷等离子体模式及热等离子体模式,每个模式具有附加气体(例如,NH

参考图1G至图1K,样品浓缩及均质化系统200可包含多个交换柱来浓缩各种化学元素以供分析系统102分析。例如,样品浓缩及均质化系统200被展示为具有第一交换柱210及第二交换柱212、多个阀(示出阀214、216、218、205)及液体质量流量计206。可选择交换柱以保持不同于样品浓缩及均质化系统200的其他交换柱的化学元素。例如,第一交换柱210可配置成保持过渡金属化学元素(例如,螯合柱)同时允许其他化学元素(例如,允许传递至阀216的钠、钾等)通过,而第二交换柱212可配置成保持I及II族化学元素(例如,阳离子交换柱)。通过利用两个或两个以上选择性交换柱,样品浓缩及均质化系统200可允许各交换柱中经保持化学物质的快速洗脱,而非在单一柱中多种化学元素之间具有亲和性差异,此可要求更长洗脱周期且减弱样品分析解析度。

可包含一个或多个均质化阀;在图1G中仅一个均质化阀,且其在喷雾器208之前放置于线上。其他放置是可能的。参考图1G,样品浓缩及均质化系统200被展示为处于一样品装载配置,借此阀214提供样品(例如,样品150或经制备样品152)及可选标准溶液与第一交换柱210之间的流动路径以保持对第一交换柱210内交换介质具有亲和性的化学元素(例如,过渡金属)而使所有其他化学元素(例如,I及II族金属)通过。阀216流体耦接至阀214以接收样品且将样品传递至第二交换柱212中以在一装载配置中保持对第二交换柱212内的交换介质具有亲和性的化学元素(例如,I及II族金属)。阀218流体耦接至阀216以接收样品且将样品传递至液体质量流量计206中且作为废弃物离开样品浓缩及均质化系统200。均质化阀205处于旁通模式中,使得无样品流动通过均质器回路207。液体质量流量计206测量已通过第一交换柱210及第二交换柱212的样品流(例如,容量流率或质量流率)以提供各自交换柱内保持的特定化学元素。

在一阈值量质量或体积的样品已通过第一交换柱210及第二交换柱212之后,样品浓缩及均质化系统200将阀216及阀218的配置从装载配置(图1G中展示)自动切换至图1H中展示的洗脱及均质化配置,借此洗脱液被引入至第一交换柱210且通过阀216(例如,旁通第二交换柱212)以提供洗脱样品(例如,经制备样品152)用于均质化阀205及均质器回路207中的均质化。

接着,经浓缩、均质化的样品经传送以由分析系统102分析以测量由第一交换柱210保持的受关注化学物种(例如,过渡金属)。例如,对阀214、216、218进行操作的(若干)控制器可将由液体质量流量计206测量的样品的质量或体积与一阈值(例如,储存于系统存储器中、由用户指定等)比较以确定足够的样品何时已通过第一交换柱210及第二交换柱以浓缩(若干)受关注化学元素以由分析系统102分析。

在从第一交换柱210洗脱(若干)受关注化学元素之后,样品浓缩及均质化系统200将阀216的配置从注射配置切换至洗脱配置(图1I)以为从第二交换柱212洗脱(若干)受关注化学元素的洗脱液提供流体路径,且将阀205的配置从旁通模式切换至均质化模式。在浓缩及均质化之后,提供经洗脱样品(例如,经制备样品152)以传送至分析系统102或由分析系统102分析以测量由第二交换柱212保持的受关注化学物种(例如,I及II族化学元素)。

参考图1J,样品浓缩及均质化系统200被展示在一冲洗配置中,借此冲洗溶液通过阀214及216,旁通第一交换柱210及第二交换柱212以流动通过液体质量流量计206且作为废弃物流出。均质化阀205及均质器回路207可环绕成清洗路径。

参考图1K,样品浓缩及均质化系统200被展示为在一直接注射配置中,借此样品旁通第一交换柱210及第二交换柱212的每一个以(例如,经由喷雾器208)传递出阀218以由分析系统102分析。虽然图1G至图1J展示阀218与喷雾器208之间的流体路径,但可了解,此流动路径可为一直接连接(例如,其中样品浓缩及均质化系统200被包含在分析系统102处或连接至该分析系统的去溶剂化系统)或可为一远程连接(例如,其中样品浓缩及均质化系统200被包含于一远程采样系统104处),诸如借由包含阀148及传送管线(例如,本文描述的传送管线144)。分析系统102处的分析结果可与由液体质量流量计206测量的体积或质量比较以确定由远程采样系统104获得的样品中存在的化学元素的浓度。虽然样品浓缩及均质化系统200被展示为具有一个和两个交换柱配置,但可了解,超过两个交换柱可在样品浓缩及均质化系统200内实施以提供附加化学元素保持,所保持的化学元素的不同群组或类似者。

参考图1I,根据本发明的实施例展示由样品浓缩及均质化系统200制备的液体样品中存在的镁的计数对比浓度的校准图。校准图包含针对按千兆分之100(ppq)存在的镁的浓度的R值0.9993。

在本发明的实施例中,分析系统102可包含配置成以从耦接于分析系统102与一个或多个远程采样系统104之间的样品传送管线144收集样品150的样品收集器110和/或样品检测器130。样品收集器110和/或样品检测器130可包含诸如泵、阀、管件、端口、传感器等的部件以(例如,经由一个或多个样品传送管线144)从一个或多个远程采样系统104接收样品150。例如,在系统100包含多个远程采样系统104的情况下,各远程采样系统可包含专用样品传送管线144以耦接至样品收集器110的单独部分或分析系统102的单独样品收集器110。附加地,分析系统102可包含在分析系统102本地的被配置成以收集样品150的采样装置160(例如,本地自动采样器)。

分析系统102也包含配置成以分析样品以确定(例如,液体样品中)微量元素浓度、同位素比等的至少一个分析装置112。例如,分析装置112可包含ICP光谱仪,其包含但不限于电感耦合等离子体质谱仪(ICP/ICP-MS)、电感耦合等离子体原子发射光谱仪(ICP-AES)或类似物。在实施例中,分析系统102包含多个分析装置112(即,一个以上分析装置)。例如,系统100和/或分析系统102可包含多个采样回路,其中各采样回路将样品的一部分引入至多个分析装置112。作为另一示例,系统100和/或分析系统102可配置成为具有多位置阀,使得单一样品可被快速且循序引入至多个分析装置112。例如,图6示出与分析系统102流体连通的一个远程采样系统104,其中分析系统102包含多位置阀600,所述多位置阀与三个分析装置(被展示为ICPMS 602、离子层析(IC)柱604及傅立叶变换红外光谱仪(FTIR)606)耦接以用于分析从远程采样系统104接收的样品。虽然图6展示其中分析系统102包含三个分析装置的实施例,但分析系统102可包含更少(例如,少于三个)或更多(例如,超过三个)分析装置112。在实施例中,分析装置112可包含但不限于ICPMS(例如,用于微量金属确定)、ICPOES(例如,用于微量金属确定)、离子层析(例如,用于阴离子及阳离子确定)、液体层析(LC)(例如,用于有机污染物确定)、FTIR红外线(例如,用于化学组成及结构信息确定)、粒子计数器(例如,用于检测未溶解粒子)、湿气分析仪(例如,用于检测样品中的水)、气体层析(GC)(例如,用于检测挥发性组分)或类似物。在实施例中,多个分析装置112可定位于与远程采样系统104相同的位置处,而系统100可包含一个或多个附加分析装置112,所述附加分析装置定位为远距于远程采样系统104以用于除由多个分析装置112执行的那些分析以外附加的样品分析或不同于由多个分析装置112执行的那些分析的样品分析。可替代地或附加地,多个分析装置112可定位于不同于远程采样系统104的位置处。

系统100和/或分析系统102可配置成以随时间报告一位置处的分析物浓度(在下文参考图13进一步展示)。在一些实施例中,分析装置112可配置成检测样品150中的一种或多种微量金属。在其他实施例中,分析装置112可配置成用于离子层析。例如,可收集样品150中的离子和/或阳离子且将其递送至层析分析装置112。在进一步实施例中,可收集样品中的有机分子、蛋白质等且将其递送至高解析度飞行时间(HR-ToF)质谱仪分析装置112(例如,使用喷雾器156)。因此,本文描述的系统可用于各种应用,包含但不必限于:制药应用(例如,运用连接至多个制药反应器的中央质谱仪分析装置)、一个或多个废弃物流的废弃物监测、半导体制造设施等。例如,针对污染物可连续监测废弃物流且在检测到污染物时将废弃物流转向至一罐。作为另一示例,一个或多个化学物质流可经由借由联接至分析系统102的远程采样系统104中之一或多者获得的样品的分析而被连续监测,借此可设定各化学物质流的污染限值。在针对一特定流检测到污染物超过污染限值之后,系统100可提供警示。

远程采样系统104可配置成与至少一个样品传送管线144选择性耦接,使得远程采样系统104可操作以与样品传送管线144流体连通以用于将连续液体样品区段150供应至样品传送管线144。例如,远程采样系统104可配置成收集样品150且使用(例如)流通阀148将样品150供应至样品传送管线144,所述流通阀使远程采样系统104耦接至样品传送管线144。将样品150供应至样品传送管线144可被称为“投送(pitch)”。样品传送管线144可与气体供应器146耦接且可配置成将气体从第二位置(及可能第三位置、第四位置等)运送至第一位置。以该方式,在气体流中收集由远程采样系统104供应的液体样品区段,且使用气压样品传送将所述液体样品区段运送至分析系统102的位置。

在一些实施例中,样品传送管线144中的气体可包含惰性气体,包含但不必限于:氮气、氩气等。在一些实施例中,样品传送管线144可包含具有十分之八毫米(0.8mm)内径的未分段或最小分段管道。然而,十分之八毫米的内径仅借由示例提供且不意在限制本发明。在其他实施例中,样品传送管线144可包含大于十分之八毫米的内径和/或小于十分之八毫米的内径。在一些实施例中,样品传送管线144中的压力的范围可从至少约四(4)巴至十(10)巴。然而,此范围仅以示例方式提供且不意在限制本发明。在其他实施例中,样品传送管线144中的压力可大于十巴和/或小于四巴。此外,在一些特定实施例中,可调节样品传送管线144中的压力,使得样品150在大体向上方向上(例如,竖直地)分配。此竖直定向可促进在低于分析系统102的位置处收集的样品的传送(例如,其中(若干)样品源及(若干)远程采样系统相对于分析系统102定位于“下游(downstairs)”。

在一些示例中,样品传送管线144可与同第一液体浴(或化学浴)流体连通的远程采样系统104以及与同第二液体浴(或化学浴)流体连通的分析系统102耦接。在本发明的实施例中,系统100可包含一个或多个泄漏传感器(例如,安装于凹槽中)以防止或最小化第一位置和/或一个或多个远程位置(例如,第二位置、第三位置、第四位置等)处的溢流。泵(诸如注射泵或真空泵)可用于将样品装载至采样装置106中。阀148可用于选择在远程采样系统104处的样品150,且可将样品150供应至样品传送管线144,该样品传送管线144可在第一位置处将样品150递送至分析系统102。另一泵(诸如隔膜泵)可用于泵抽分析系统102上的排放口且从样品传送管线144汲采样品150。

系统100可被实施为封闭采样系统,其中样品传送管线144中的气体及样品不曝露于周围环境。例如,壳体和/或护套可封围系统100的一个或多个部件。在一些实施例中,可在样品递送之间清洗远程采样系统104的一个或多个样品管线。此外,可在样品150之间(例如,使用清洗溶液)清洗样品传送管线144。

样品传送管线144可配置成在第一位置处与样品接收管线162(例如,样品回路164)选择性耦接,使得样品回路164可操作以与样品传送管线144流体连通以接收连续液体样品区段。将连续液体样品区段递送至样品回路164可被称为“捕获”。样品回路164也配置成与分析装置112选择性耦接,使得样品回路164可操作以与分析装置112流体连通以将连续液体样品区段供应至分析装置112(例如,当系统100已确定足够液体样品区段可用于由分析系统102分析时)。在本发明的实施例中,分析系统102可包含被配置成以确定样品回路164含有用于由分析系统102分析的足够量连续液体样品区段的一个或多个检测器。在一个示例中,足够量的连续液体样品可包含足够液体样品以发送至分析装置112。足够量的连续液体样品的另一示例可包含在样品接收管线162中于第一检测器126与第二检测器128之间的连续液体样品(例如,如在图7中展示)。在实施方案中,第一检测器126和/或第二检测器128可包含光分析器132、光学传感器134、导电性传感器136、金属传感器138、传导传感器140和/或压力传感器142。预想到第一检测器126和/或第二检测器128可包含其他传感器。例如,第一检测器126可包含检测样品150何时进入样品回路164中的光分析器132,且第二检测器128可包含检测样品回路164何时充满的另一光分析器132。此示例可被称为“成功捕获”。应注意,光分析器132仅以示例方式提供且不意在限制本发明。其他示例检测器包含但不必限于:光学传感器、导电性传感器、金属传感器、传导传感器、压力传感器等。

参考图7,描述系统100,所述系统可确定连续液体样品区段何时容纳于样品接收管线162中和/或样品回路164何时容纳足够量的连续液体样品区段以用于分析(例如,借由分析系统102)。在示例实施例中,第一检测器126可配置成确定两个或两个以上状态,所述状态可表示在样品接收管线162中的第一位置处存在液体(例如,液体样品区段)、在样品接收管线162中的第一位置处不存在液体等。例如,第一状态(例如,由第一逻辑水平表示,诸如高状态)可用于表示在样品接收管线162中的第一位置(例如,靠近第一检测器126)处存在液体样品区段,且第二状态(例如,由第二逻辑水平表示,诸如低状态)可用于表示在样品接收管线162中的第一位置处不存在液体样品区段(例如,样品接收管线162中的空隙或气体)。

在一些实施例中,包括压力传感器142的第一检测器126可用于检测在样品接收管线162中的第一位置处存在液体(例如,通过在存在液体时检测靠近第一位置的样品接收管线162中的压力增加)。第一检测器126也可用于检测在样品接收管线162中的第一位置处不存在液体(例如,通过检测靠近第一位置的样品接收管线162中的压力降低)。然而,压力传感器仅以示例方式提供且不意在限制本发明。在其他实施例中,包括光学传感器134的第一检测器126可用于检测在样品接收管线162中的第一位置处存在液体(例如,通过在存在液体时检测到靠近第一位置的通过样品接收管线162的光的减少)。第一检测器126也可用于检测在样品接收管线162中的第一位置处不存在液体(例如,通过检测到靠近第一位置的通过样品接收管线162的光的增加)。在这些示例中,第一检测器126可将第一位置处存在液体样品报告为高状态且将第一位置处不存在液体样品报告为低状态。

在一些实施例中,系统100也可包含一个或多个附加检测器,诸如第二检测器126、第三检测器等。例如,第二检测器126也可配置成确定两个或两个以上状态,所述状态可表示在样品接收管线162中的第二位置处存在液体(例如,液体样品区段)、在样品接收管线162中的第二位置处不存在液体等。例如,第一状态(例如,由第一逻辑水平表示,诸如高状态)可用于表示在样品接收管线162中的第二位置(例如,靠近第二检测器126)处存在液体样品区段,且第二状态(例如,由第二逻辑水平表示,诸如低状态)可用于表示在样品接收管线162中的第二位置处不存在液体样品区段。

在一些实施例中,包括压力传感器142的第二检测器126可用于检测在样品接收管线162中的第二位置处存在液体(例如,通过在存在液体时检测到靠近第二位置的样品接收管线162中的压力增加)。第二检测器126也可用于检测在样品接收管线162中的第二位置处不存在液体(例如,通过检测到靠近第二位置的样品接收管线162中的压力降低)。然而,压力传感器仅以示例方式提供且不意在限制本发明。在其他实施例中,包括光学传感器134的第二检测器126可用于检测在样品接收管线162中的第二位置处存在液体(例如,通过在存在液体时检测到靠近第二位置的通过样品接收管线162的光的减少)。第二检测器126也可用于检测在样品接收管线162中的第二位置处不存在液体(例如,通过检测到靠近第二位置的通过样品接收管线162的光的增加)。在这些示例中,第二检测器126可将第二位置处存在液体样品报告为高状态且将第二位置处不存在液体样品报告为低状态。

控制器118可与一个或多个检测器126通信耦接且配置成登记样品接收管线162中的第一位置、样品接收管线162中的第二位置、样品接收管线162中的另一位置等处的液体。例如,控制器118使用第一检测器126发起检测操作,且在样品接收管线162中的第一位置处的液体可由控制器118登记(例如,当控制器118登记如由第一检测器126确定的从低至高的状态改变时)。接着,可(例如,连续、至少基本上连续)监测第一检测器126,且控制器118可随后登记样品接收管线162中的第一位置处不存在液体(例如,当控制器118登记如由第一检测器126确定的从高至低的状态改变时)。

类似地,控制器118也可使用第二检测器126发起检测操作,且在样品接收管线162中的第二位置处的液体可由控制器118登记(例如,当控制器118登记如由第二检测器126确定的从低至高的状态改变时)。接着,可(例如,连续、至少基本上连续)监测第二检测器126,且控制器118可随后登记样品接收管线162中的第二位置处不存在液体(例如,当控制器118登记如由第二检测器126确定的从高至低的状态改变时)。

控制器118和/或一个或多个检测器126可包含或影响为系统100提供特定事件(例如,在样品接收管线162中的多个位置处在特定时间存在或不存在液体)的时序的计时器操作。作为示例,控制器118可监测由各种检测器登记状态改变的时间,以便确定是否允许将液体样品引导至分析系统102(例如,与将液体引导至废弃物或固持回路相反)。作为另一示例,控制器118可经由(若干)检测器126基于由控制器118登记的状态改变监测液体在样品接收管线162和/或样品回路164中花费的时间。

一般言之,当获得靠近相关联分析装置(例如,挨着分析装置的自动采样器)的样品时,样品可横跨样品源与分析装置之间的整个距离而不需要大量的样品量。然而,针对样品的长距离传送,充填远程采样系统104与分析系统102之间的整个传送管线144(例如,高达数百米的样品长度)可为禁止性或不合意的,诸如归因于处置未使用样品部分的环境顾虑、样品粘度等。相应地,在实施例中,远程采样系统104并不用样品充填整个传送管线144,而是,表示总传送管线144体积的一小部分的液体样品区段被发送通过传送管线144以由分析系统102分析。例如,虽然传送管线144可长达数百米,但样品可在转送至分析系统102期间的任何给定时间占据传送管线144的约一米或一米以下。虽然发送液体样品区段通过管线可减小从远程采样系统104发送的样品量,但样品可在转送至分析系统102期间引致样品传送管线144中的气泡或间隙/空隙。这种气泡或间隙/空隙可归因于与样品的长距离传送相关联的情形(诸如转送期间管件之间的孔口的改变)、归因于与用于清洗样品之间的管线的残余清洗流体的相互作用、归因于与管线中的残余流体的反应、归因于沿着传送管线的跨度的(若干)压力差或类似者而形成。例如,如在图8中展示,液体样品800可从远程采样系统104通过传送管线144发送至其中定位分析系统102的第一位置。由远程采样系统104获得的总样品的体积在图8中由V

系统100可选择多个远程采样系统104中的哪些应将其各自样品传输至分析系统102(例如“投送”),借此检测器126促进确定是否存在足够的样品(例如,样品回路164中的V

在一些实施例中,系统100可配置成确定连续液体样品区段(例如,样品区段806)何时容纳于样品接收管线162和/或样品回路164中,使得系统100可避免将间隙或空隙802或较小样品区段804传送至分析装置112。例如,系统100可包含在沿着样品接收管线162的第一位置处的第一检测器126及在沿着样品接收管线162的第二位置处的第二检测器126(例如,在第一位置下游)。系统100也可包含在第一检测器126及第二检测器126之间的样品回路164。在实施例中,阀(诸如可在至少两个流动路径配置(例如,图3A中展示的阀148的第一流动路径配置;图3B中展示的阀148的第二流动路径配置等)之间切换的多端口阀)可定位于第一检测器126与样品回路164之间及第二检测器126与样品回路164之间。在本发明的实施例中,系统100可通过同时登记第一位置及第二位置两者处的液体而不登记第一位置处的第一检测器126记录从高至低的状态改变而确定连续液体样品区段容纳于样品接收管线162和/或样品回路164中。换言之,液体样品已从第一检测器126连续传送至第二检测器126,其中第一检测器126未检测到状态改变,直至第二检测器126辨识存在液体样品。

在其中两个或两个以上检测器用于确定样品接收管线何时容纳有检测器之间的连续液体区段的示例实施方案中,在样品接收管线中接收液体区段。例如,参考图7,样品接收管线162接收液体样品区段。接着,通过使用第一检测器发起检测操作而在样品接收管线中的第一位置处登记液体区段,该第一检测器配置成检测在样品接收管线中的该第一位置处存在和/或不存在液体区段。例如,参考图7,第一检测器126检测在样品接收管线162中的第一位置处液体样品区段作为从低至高的状态改变。参考图9,可在时间t

类似地,通过使用第二检测器发起检测操作而在样品接收管线中的第二位置处登记液体区段,该第二检测器配置成检测在样品接收管线中的该第二位置处存在和/或不存在液体区段。例如,参考图7,第二检测器126检测在样品接收管线162中的第二位置处的液体样品区段作为从低至高的状态改变。参考图9,在时间t

当同时在第一位置及第二位置两者处登记液体时,在第一检测器与第二检测器之间的样品接收管线中登记连续液体区段。例如,参考图7,当高状态表示在第一检测器126及第二检测器126的每个处存在液体样品区段时,控制器118将连续液体样品区段登记在样品接收管线162中(例如,存在于第一检测器126与第二检测器126之间)。参考图9,当在第二位置检测到液体样品区段时,可在时间t

在一些实施例中,逻辑AND运算可用于确定连续液体区段何时被登记在样品接收管线中且发起将连续液体区段从样品接收管线传送至分析设备。例如,参考图7,控制器118可对第一检测器126及第二检测器126的每一个处的高状态使用逻辑AND运算,且发起使用阀148将样品回路164与分析装置112的选择性耦接,使得样品回路164可操作以与分析装置112流体连通以将连续液体样品区段供应至分析装置112。在一些实施例中,控制器118可仅在于第一检测器126或第二检测器126处登记从低至高的状态改变时确定是否切换阀148以将连续液体样品区段供应至分析装置112。在一些实施例中,系统100要求在发起样品回路164与分析装置的选择性耦接之前将第二检测器126处的高状态维持达一时段(例如,图9中展示的t

在一些实施例中,控制器118可监测高状态和/或低状态下第一检测器126的时序。例如,在其中已知从远程采样系统104传送的样品的流动特性的实施例中,在确认或未确认第二检测器126处的高状态的情况下,可监测第一检测器126以确定在高状态中花费的时间长度以近似表示样品接收管线162和/或样品回路164中是否将存在足够的液体样品以使控制器118将样品发送至分析装置112。例如,针对样品的给定流率,可通过监测第一检测器126已处于高状态中的时间长度而近似表示样品的体积。然而,归因于泵功能性的波动、传送的样品类型、样品粘度、传送的持续时间、传送距离、环境温度条件、传送管线144温度条件或类似者,可无法轻易了解样品的流率,因此第二检测器126的功能性会是提供有用信息的。

在本发明的实施例中,本文描述的系统及技术可用于确定样品接收管线的在第一检测器126与第二检测器126之间的一部分(例如,样品回路)充满而不存在气泡。例如,如参考图9描述的时间t

图10描绘一示例实施方案中的过程810,其中在连续液体样品区段中无间隙或空隙的情况下,两个检测器用于确定样品接收管线何时在连续液体样品区段中容纳足够量的样品以供分析系统进行分析。如图所示,在样品接收管线中接收液体区段(方框812)。例如,样品接收管线162可接收由远程采样系统104获得且被传送通过转送管线144的样品。过程810也包含使用第一检测器在样品接收管线中的第一位置处登记液体区段,该第一检测器配置成以在其行进通过该第一位置时检测存在和/或不存在液体区段(方框814)。例如,第一检测器126可测量样品接收管线162中的第一位置处存在液体样品区段。参考图9,在时间t

接着,在于第一位置处登记液体区段之后,监测第一检测器(方框816)。例如,可由控制器118监测第一检测器126以确定样品接收管线162中的第一位置处是否不存在液体区段(例如,第一检测器126是否已从高状态(指示检测到样品流体)转变至低状态,其中未检测到样品流体)。参考图9,在时间t

系统100(包含一些或全部其部件)可在电脑控制下操作。例如,处理器120可与系统100包含在一起或包含在系统100中以使用软件、固件、硬件(例如,固定逻辑电路)、手动处理或其组合控制本文描述的系统的部件及功能。本文使用的术语“控制器”、“功能性”、“服务”及“逻辑”大体表示软件、固件、硬件或与控制系统结合的软件、固件、硬件的组合。在软件实施方案的情况中,模块、功能性或逻辑表示在处理器(例如,中央处理单元(CPU)或若干CPU)上执行时执行指定任务的程序代码。程序代码可储存在一个或多个电脑可读存储器装置(例如,内部存储器和/或一个或多个有形介质)等中。本文描述的结构、功能、方法及技术可在具有各种处理器的各种商用运算平台上实施。

例如,系统的一个或多个部件(诸如分析系统102、远程采样系统104、阀148、泵和/或检测器(例如,第一检测器126、第二检测器126、样品检测器130))可与对样品150的收集、递送和/或分析进行控制的控制器耦接。例如,控制器118可配置成在由第一检测器126及第二检测器126指示一成功“捕获”时(例如,当两个传感器检测到液体时)切换将样品回路164耦接至分析系统102的阀148且将样品150从样品回路164引导至分析系统102。此外,控制器118可实施功能性确定“不成功的捕获”(例如,当样品回路164未被充填足够的样品150以供分析系统102完整分析时)。在一些实施例中,基于(例如)从传感器(诸如第一检测器126或第二检测器126)接收的信号的信号强度的变动而确定“不成功的捕获”。在其他实施例中,当第一检测器126已指示样品接收管线162中的样品150且已经过其中第二检测器126尚未指示样品接收管线162中的样品150的预定时间量时确定“不成功的捕获”。

在一些实施例中,控制器118与在远程位置(诸如第二位置)处的指示器通信耦接,且在第一位置处接收不足的样品150时在第二位置处提供指示(例如,警示)。指示可用于(例如,自动地)发起附加样品收集及递送。在一些实施例中,指示器将警示提供给操作者(例如,经由一个或多个指示灯、经由显示器读出、其组合等)。此外,指示可基于一个或多个预定条件(例如,仅在已错过多个样品时)计时和/或起始。在一些实施例中,指示器也可基于在远程采样位置测量的条件启动。例如,第二位置处的检测器130可用于确定何时将样品150提供至远程采样系统104,且可在未收集到样品150时启动指示器。

在一些实施例中,收集器118可操作以针对从不同远程位置收集样品和/或针对不同类型的样品150提供不同时序。例如,控制器118可在远程采样系统104准备好将样品150递送至样品传送管线144时被警示,且可发起将样品150传送至样品传送管线144中。控制器118也可与一个或多个远程采样系统102通信耦接以接收(及可能登录/记录))与样品150相关联的识别信息,和/或控制在系统100内递送样品150的顺序。例如,控制器118可将多个样品150远程排队,且协调所述样品递送通过一个或多个样品传送管线144。以该方式,样品150的递送可沿着多个同时流动路径被协调(例如,通过多个样品传送管线144),在正获取一个或多个附加样品150时一个或多个样品150可正在传送中,等等。例如,图11展示系统100的示例控制流程图,其中分析系统102被展示为经由两个远程采样系统104a及104b及相关联传送管线144a及144b与两个远程样品位置(展示为样品位置900及样品位置902)流体连通。在所展示的实施例中,分析系统102分别将命令(展示为904a及904b)发送至远程采样系统104a及远程采样系统l04b的每一个。远程采样系统104a及远程采样系统104b各自将在相应取样位置(远程采样系统l04a的采样位置900、远程采样系统104b的采样位置902)获得的样品分别经由传送管线144a及传送管线144b传送至分析系统102。分析系统102接着处理样品以确定其中所含的各种化学物种的量。分析系统102接着确定化学物种的任一量是否超过元素特定限值(例如,样品中的特定污染物的限值)。在实施例中,系统100可独立地针对各采样位置设定污染限值且独立地针对各采样位置处的特定化学物种设定污染限值。例如,特定金属污染物的容限可在处理期间降低,因此下游化学样品可对特定化学物种具有比上游取得的化学样品更低的限值。如在图11中展示,分析系统102确定没有化学物种超过由远程采样系统104a在采样位置900处获得的样品的任一元素特定限值。接着,分析系统102将展示为908a的指示发送至CIM主机906以归因于低于元素特定限值的过程应用的操作而允许在采样位置900处过程应用的持续。分析系统102已确定由远程采样系统104b在采样位置902处获得的样品中存在的至少一个化学物种超过元素特定限值(例如,样品中污染物的限值)。接着,分析系统102将展示为908b的指示发送至CIM主机906以归因于高于元素特定限值的过程应用的操作而发送被引导至采样位置902处的过程应用的警示。接着,CIM主机906基于由远程采样系统104b在采样位置902处获得的样品分析,经由一停止过程命令910引导采样位置902处的过程以停止操作。在实施例中,可由SECS/GEM协议促进CIM主机906与系统100的部件之间的通信。在实施例中,系统100可包含在一元素被确定为高于特定样品位置的样品中的元素特定限值时的上下文特定动作,其中这样的上下文特定动作可包含但不限于忽略警示及继续过程操作、停止过程操作、运行系统校准且接着重新运行超限样品或类似者。例如,在第一警示之后,分析系统102可执行校准(或另一校准)且接着重新运行样品,而后续警示(例如,第二警示)将导致CIM主机906命令在违反采样位置处的过程暂停操作。

控制器118可包含处理器120、存储器122及通信接口124。处理器120提供控制器118的处理功能且可包含任何数量的处理器、微控制器或其他处理系统、及用于储存由控制器118存取或产生的数据及其他信息的常驻或外部存储器。处理器120可执行实施本文所述技术的一个或多个软件程序。处理器120不受形成其的材料或其中采用的处理机构限制,且如此,可经由(若干)半导体和/或晶体管(例如,使用电子集成电路(IC)部件)等实施。

存储器122是有形、电脑可读储存介质的示例,其提供储存功能以储存与控制器118的操作相关联的各种数据(诸如指示处理器120及可能控制器118的其他部件执行本文描述功能的软件程序和/或程序代码区段或其他数据)。因此,存储器122可储存数据,诸如用于操作系统100(包含其部件)的指令的程序等。应注意,虽然描述单个存储器,但可采用广泛各种类型及组合的存储器(例如,有形、非暂时性存储器)。存储器122可与处理器120整合,可包括独立存储器或可为两者的组合。

存储器122可包含但不必限于:可移除及不可移除存储器组件,诸如随机存取存储器(RAM)、只读存储器(ROM)、闪存存储器(例如,安全数字(SD)记忆卡、迷你SD记忆卡和/或微型SD记忆卡)、磁性存储器、光学存储器、通用串行总线(USB)存储器装置、硬盘存储器、外部存储器等。在实施方案中,系统100和/或存储器122可包含可移除集成电路卡(ICC)存储器,诸如由订阅用户识别模块(SIM)卡、通用订阅用户识别模块(USIM)卡、通用集成电路卡(UICC)等提供的存储器122。

通信接口124可操作地配置成与系统的部件通信。例如,通信接口124可配置成以传输数据用于储存在系统100中,从系统100中的存器提取数据等。通信接口124也与处理器120通信耦接以促进系统100的部件与处理器120之间的数据传送(例如,用于将从与控制器118通信耦接的装置接收的输入传送至处理器120)。应注意,虽然通信接口124被描述为控制器118的组件,但通信接口124的一个或多个组件可被实施为经由有线和/或无线连接通信耦接至系统100的外部组件。系统100也可包括和/或连接至一个或多个输入/输出(I/O)装置(例如,经由通信接口124),其包含但不必限于:显示器、鼠标、触摸板、键盘等。

通信接口124和/或处理器120可配置成以与各种不同网络通信,所述网络包含但不必限于:广域蜂巢式电话网络,诸如3G蜂巢式网络、4G蜂巢式网络或全球移动通信系统(GSM)网络;无线电脑通信网络,诸如Wi-Fi网络(例如,使用IEEE 802.11网络标准操作的无线局域网络(WLAN));网际网络;广域网络(WAN);局域网络(LAN);个人局域网络(PAN)(例如,使用IEEE 802.15网络标准操作的无线个人局域网络(WPAN));公共电话网络;外部网络;内部网络等。然而,此列表仅以示例方式提供且不意在限制本发明。此外,通信接口124可配置成以跨不同存取点与单一网络或多个网络通信。

一般言之,本文描述的系统100可并入任何数量的远程采样系统104以从任何数量个采样位置获取样品。在图12中展示的实施方案中,系统100包含定位于利用化学浴、散装化学物质、环境流出物及其他液体样品的处理设施的五个不同位置处的五个远程采样系统104(展示为104A、104B、104C、104D、104E)。远程采样系统104获得不同位置处的样品以传送至远距于五个远程采样系统104的每一个定位的分析系统102。第一远程采样系统104A定位为靠近去离子化水管路1000且与分析系统102间隔开达约四十米(40m)的距离(展示为d

在一实施方案中,分析系统102定位为与远程采样系统104相距一百米(100m)。远程采样系统104获得二十个离散样品且将其运送至分析系统102以用于确定二十个离散样品的每一个中存在的各化学物种的信号强度。各离散样品包含下列化学物种:锂(Li)、铍(Be)、硼(B)、钠(Na)、镁(Mg)、铝(Al)、钙(Ca)、锰(Mn)、铁(Fe)、钴(Co)、镍(Ni)、铜(Cu)、锌(Zn)、锗(Ge)、锶(Sr)、银(Ag)、镉(Cd)、铟(In)、锡(Sn)、锑(Sb)、钡(Ba)、铈(Ce)、铪(Hf)、钨(W)及铅(Pb)。在由分析系统102分析之后,确定相对标准偏差(RSD)针对所有化学物种跨所有二十个离散样品低于百分之三(<3%)。相应地,在分析系统102与远程采样系统104之间一百米处的示例系统100提供从获得样品、将样品传送一百米至分析系统102(例如,经由传送管线144)且用分析系统102分析样品的可靠再现性。

示例3-与手动采样比较-半导体工艺示例

参考图13,提供展示随时间的半导体制造过程的化学浴(SC-1浴)的金属污染的图表。图表包含展示从在三个时间点取得的手动样品测量的金属污染的数据点的部分1100。图表也包含部分1102,该部分示出了叠加在从按超过手动采样方法采样频率的一采样频率(例如,更频繁至少十六至十七倍)从系统100(例如,从远程采样系统104)取得的样品测量的金属污染的数据点上的来自部分1100的从手动样品测量的金属污染的数据点。如在部分1102中展示,在半导体制造过程中随时间出现污染物的逐渐增加。确定何时在特定半导体工艺中交换化学物质的寿命或寿命计数方法(例如,来自部分1100的手动采样技术)通常无法考量随时间的金属污染的特异性。如此,化学物质通常在不知道浴中的金属污染物的情况下被交换。这可导致过度交换,其中化学浴可实际上提供附加晶圆处理但不论如何都被替换(例如,导致处理可用时间损失),或导致交换不足,其中化学浴实际上具有不可接受的金属污染但未被替换直至一稍迟的时间(例如,可能损害由所述过程生产的晶圆)。如在部分1102中可见,可用系统100以较高频率自动追踪金属污染。设定一污染限值1104以警示CIM主机906对于化学浴而言何时达到污染物限值。因此,系统100可在达到污染限值1104时自动导致过程操作停止(例如,避免交换不足),同时允许过程在未达到污染限值1104时继续,借此在可行时提供过程可用时间(例如,避免过度交换)。

在实施方案中,各种分析装置可利用本文描述的结构、技术、方法等。因此,虽然本文描述了系统,但各种分析仪器可利用所描述的技术、方法、结构等。这些装置可配置成为具有有限的功能性(例如,稀疏装置(thin device))或具有稳健功能性(例如,密集装置(thick device))。因此,装置的功能性可与装置的软件或硬件资源(例如,处理能力、存储器(例如,数据储存能力)、分析能力等)相关。

一般言之,本文描述的任一功能可使用硬件(例如,固定逻辑电路系统,诸如集成电路)、软件、固件、手动处理或其组合实施。因此,以上公开内容中论述的区块一般表示硬件(例如,固定逻辑电路,诸如集成电路)、软件、固件、或其组合。在硬件配置的情况下,以上公开内容中论述的各种区块可连同其他功能性实施为集成电路。这样的集成电路可包含给定区块、系统或电路的所有功能,或所述区块、系统或电路的功能的一部分。此外,区块、系统或电路的元件可跨多个集成电路实施。这样的集成电路可包括各种集成电路,包含(但不必限于)单片集成电路、倒装芯片集成电路、多芯片模块集成电路和/或混合信号集成电路。在软件实施方案的情况下,以上公开内容中论述的各种区块表示当在处理器上执行时执行指定任务的可执行指令(例如,程序代码)。这些可执行指令可储存在一个或多个有形电脑可读介质中。在一些这样的情况下,整个系统、区块或电路可使用其软件或固件等效物实施。在其他情况下,给定系统、区块或电路的一部分可在软件或固件中实施,而其他部分在硬件中实施。

尽管已依特定于结构特征和/或过程操作的语言描述所述主题,但应理解,在随附权利要求书中界定的主题不必限于上文描述的特定特征或行为。实际是,上文描述的特定特征及行为被公开为实施权利要求的示例形式。

- 用于对纯化学物质中超低浓度的远程线上浓缩及均质化的自动化系统

- 用于纯化学品中的超低浓度的远程线路内浓缩的自动化系统