液体处理装置以及液体处理方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种液体处理装置(液处理装置)以及液体处理方法(液处理方法)。

背景技术

提出了一种乳液解乳化装置的方案,该乳液解乳化(破乳,DEMULSIFICATIONDEVICE)装置具有:槽;设置于槽内的微泡发生体;将液体向微泡发生体供给的供给装置;以及向微泡发生体供给空气等气体的气体供给装置(日本专利特开2015-155092号公报)。在现有的乳液解乳化装置中,利用从微泡发生体发出的微泡将液体中的乳液解乳化(破乳),分离成相互没有亲和性的至少两种液体,使一种液体与微泡一起漂浮。

在现有的乳液解乳化装置中,高比重液体与除去的低比重液体一起被废弃。

发明内容

本发明的目的在于提供一种减少高比重液体的废弃量的液体处理装置以及液体处理方法。

本发明的第一方面是一种液体处理装置,具备:

供液泵,上述供液泵输送贮存在罐中的处理液;

气泡槽,上述气泡槽具有:处理液注入口、溢流口和返回口;

微细气泡发生器,上述微细气泡发生器与上述处理液注入口连接,配置于上述气泡槽的外部,并且使空气混入从上述供液泵输送来的上述处理液的一部分而产生微细气泡;

回收槽,上述回收槽具有:使上述处理液从第一液面溢出而向上述罐回收的回收口,并且与上述气泡槽在下部连接;

分离槽,上述分离槽具有:

与上述溢流口连接,并且流入上述处理液以及漂浮(上浮)的浮游物的沉降槽;和

漂浮槽(上浮槽),上述漂浮槽具有:设置于比上述第一液面低的第二液面的高度的吸引体,并且与上述沉降槽在下部连接;以及

喷射器,上述喷射器具有:第一流入口,上述第一流入口与上述供液泵连接并且输送上述处理液的其他部分;吸入口,上述吸入口与上述吸引体连接;和喷出口,上述喷出口与上述返回口连接。

本发明的第二方面是一种液体处理方法,

向贮存在罐中的含有浮游物的处理液的一部分中,在气泡槽的外部混入空气的微细气泡,

混入了上述微细气泡的上述处理液流入上述气泡槽,

上述微细气泡附着于上述浮游物并且在上述气泡槽内漂浮,

上述处理液从上述气泡槽的下方流入回收槽,

从上述回收槽向上述罐回收上述处理液,

从上述气泡槽的第一液面的上方,上述处理液和漂浮的上述浮游物溢出到沉降槽,

上述浮游物在上述沉降槽的内部沉降,或者漂浮而从上述处理液分离,

上述处理液从上述沉降槽的下方流入漂浮槽,

在喷射器内,喷射贮存在上述罐的上述处理液的其他部分,上述处理液被从上述漂浮槽的上层部吸到上述喷射器,与喷射的上述处理液的其他部分一起被喷出而返回到上述气泡槽,

排放沉降在上述沉降槽内的浮游物。

液体处理装置例如适用于工作机械、清洗机。处理液例如为水系冷却剂、水系清洗液。处理液例如是溶解有极压润滑剂、苛性碱、防锈剂、防腐剂的水溶液。浮游物例如是切屑、研磨材料、脱落的毛刺、纤维屑、油分。

气泡槽具有垂直配置的中央隔板,从上方观察可以构成为U字状。中央隔板的下端与气泡槽的底面相接。中央隔板的上端向第一液面的上方突出。

气泡槽和回收槽可以一体地构成处理槽。处理槽和分离槽也可以构成为一体。

优选的是,液体注入口朝向下方而设置于第一液面的下方。返回口朝向下方而设置于第一液面的下方。从上方观察,液体注入口以及返回口设置于与溢流口分离的位置(例如溢流口的对角)。液体注入口以及返回口可以相邻地配置。

微细气泡发生器例如是空气剪切型。优选的是,微细气泡发生器生成20μm至50μm的气泡。优选的是,微细气泡发生器具有与空气流入口连接的节流部。

例如,喷射器设置于气泡槽、回收槽、分离槽的外部。例如,喷射器设置于分离槽的上方或者侧方。喷射器喷出从供液泵输送来的处理液,从吸引体吸出漂浮槽的处理液,并向返回口喷出。

从上方隔板的上端到液面的距离比从上方隔板的下端到底面的距离小。上方隔板的上端位于离液面稍微下方的位置。上方隔板的下端比底面充分地靠上方。

聚结器板也可以具有通孔。聚结器板的两个长边例如朝向下方折弯。聚结器板的截面也可以是V字状或者U字状。聚结器板例如等间隔地在上下方向上排列。从上方观察,上下相邻的聚结器板可以将其一部分重叠而在短边方向上以交替错开的方式加以配置。

沉降槽也可以具有配置于第二液面的上方的第二溢流口。第二溢流口与回收槽连接。当处理槽和分离槽构成为一体时,可以将两者之间用分离壁分割。溢流口和第二溢流口可以配置于分离壁。

发明效果

根据本发明的液体处理装置以及液体处理方法,能够减少高比重液体的废弃量。

附图说明

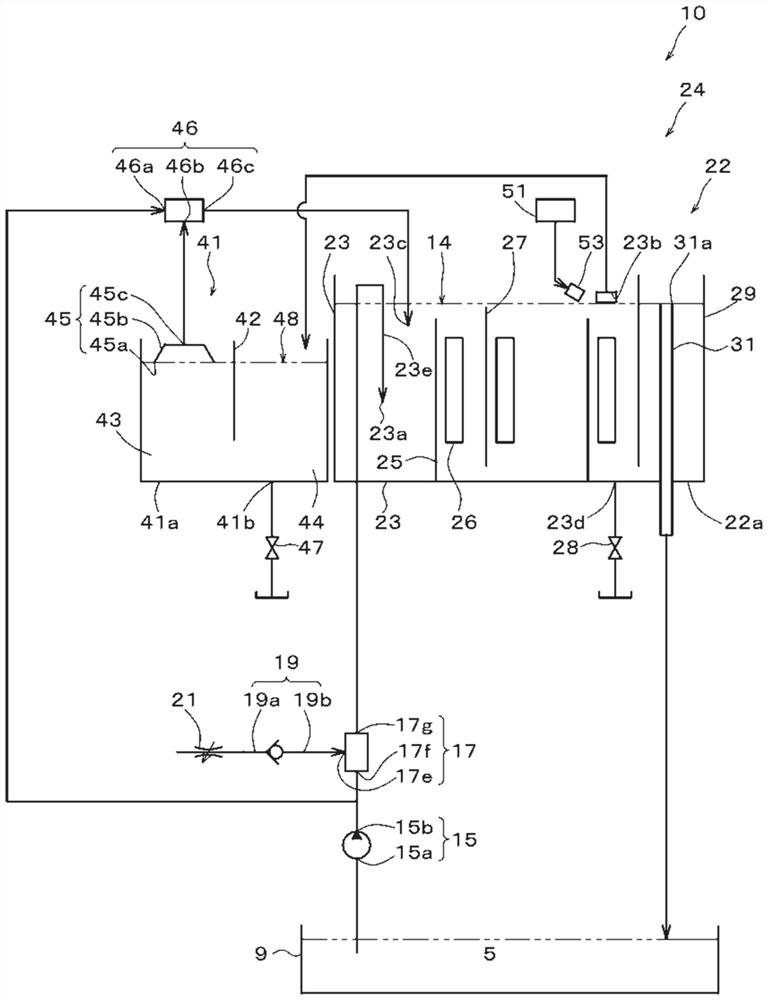

图1是实施方式的液体处理装置的液压回路图。

图2是实施方式的液体处理装置的立体图。

图3是基于图2的平面III的截面图。

图4是实施方式的聚结器的立体图。

符号说明

5 处理液

9 罐

14 液面(第一液面)

15 供液泵

17 微细气泡发生器

23 气泡槽

23a 注入口(处理液注入口)

23b 溢流口

23c 返回口

29 回收槽

31a 回收口

43 漂浮槽

44 沉降槽

45 吸引体

46 喷射器

具体实施方式

如图1和图2所示,液体处理装置10具有处理槽22、分离槽41、泵(供液泵)15、微细气泡发生器17、排放阀(排水阀)(第二排放阀)28、止回阀19、吸引体45、喷射器46以及排放阀(第一排放阀)47。处理槽22也可以具有节流部21、聚结器26、空气源51以及吹塑喷嘴53。

罐9贮存处理液5。处理液5例如是清洗机中的清洗液、加工机中的冷却液。例如,处理槽22设置于罐9的上方。液体处理装置10从处理液5分离浮游物。

处理槽22具有气泡槽23和回收槽29。如图2所示,例如,处理槽22与分离槽41一体地构成,作为整体而成为长方体的槽24。在槽24的短边附近设置有分离壁24a。分离壁24a将槽24分割成分离槽41和处理槽22。分离壁24a成为回收槽29的壁面的一部分。

此外,处理槽22和分离槽41也可以是分体的。

从上方观察,回收槽29配置于处理槽22的一个角落。回收槽29可以具有缺口24b。从上方观察,回收槽29由C字状或者L字状的分离壁29a与气泡槽23分离。分离壁29a的下方开口,连接回收槽29和气泡槽23。

平面III包括回收管31的中心线。如图3所示,回收管31竖立地(立起)配置于回收槽29的中央。回收管31的上方的开口成为回收口31a。流入处理槽22内的处理液5向回收口31a溢出,返回到罐9。处理液5的液面(第一液面)14的高度由回收口31a的高度决定。

回收管31也可以具有固定管31e、外螺纹31b以及调整管31c。固定管31e从底面22a竖立地配置。外螺纹31b设置于固定管31e的上端部。调整管31c在内表面具有内螺纹31d。向外螺纹31b拧入调整管31c。回收管31与罐9连接。通过调整管31c的拧入量来调整液面14的高度。

缺口(第二溢流口)24b配置于分离壁24a的上端附近。缺口24b的高度比液面14高,比分离壁29a低。缺口24b的下端比溢流口23b的下端高。缺口24b在漂浮于液面48的上方的气泡、浮游物的高度过大地上升的情况下,使气泡、浮游物流入回收槽29。

如图2所示,回收槽29以外的处理槽22的部分是气泡槽23。气泡槽23具有中央隔板23g、上方隔板27、下方隔板25、注入口23a、溢流口23b、返回口23c以及排放口(第二排放口)23d。

中央隔板23g在处理槽22的短边方向的中央沿着长边方向延伸。在上下方向上,中央隔板23g从底面22a延伸至液面14的上方。在与分离壁24a相反侧的端部,中央隔板23g的上方被切掉至液面14的下方。气泡槽23由中央隔板23g划分,从上方观察形成U字状的路径55。中央隔板23g起到与下方隔板25相同的作用效果。

注入口23a配置于与回收槽29相反侧的处理槽22的端部。注入口23a在液面14的下方配置于比处理槽22的深度的中央靠下方的位置。与注入口23a连接的管23e从槽24的底面22a立起至液面14的上方,从液面14向下方延伸,朝向下方开口。管23e的开口为注入口23a。由于注入口23a配置于液体中,因此液面14不易起泡。

返回口23c在注入口23a的附近配置于液面的下方。由于返回口23c配置于液体中,因此液面14不易起泡。

上方隔板27与底面22a隔开间隙而竖立在气泡槽23的内部。上方隔板27与分离壁24a平行。上方隔板27的上端比回收口31a稍低。上方隔板27延伸至液面14的稍微(例如2~3mm左右)下方。

下方隔板25与底面22a相接而竖立于气泡槽23。下方隔板25与分离壁24a平行地配置在分离壁24a与上方隔板27之间。下方隔板25的上端比回收口31a低。下方隔板25的上端位于液面14的下方。

可以配置一个或者多个的上方隔板27、一个或者多个的下方隔板25。例如,也可以仅配置一个下方隔板25。上方隔板27和下方隔板25交替配置。

由于上方隔板27以及下方隔板25交替配置,因此在处理液5通过气泡槽23的内部时,处理液5反复上升、下降。进而,促进了在处理液5的内部浮游的浮游物的分离。另外,由于上方隔板27位于液面14的稍下方,因此漂浮在液面14上的气泡以及浮游物能够在液面14上朝向溢流口23b移动。进而,漂浮到液面14上的气泡和浮游物从溢流口23b流入分离槽41。

溢流口23b配置于回收槽29附近的分离壁24a。溢流口23b为长方形,其下端配置于液面14的稍上方。

排放口23d设置于底面22a。例如,排放口23d设置于与气泡槽23的溢流口23b接近的端部。在排放口23d连接有排放阀28。

聚结器26沿着分离壁24a、上方隔板27、下方隔板25配置。如图4所示,聚结器26具有多个聚结器板261和多个连结棒262。聚结器板261具有通孔261a。聚结器板261在上下方向上等间隔地排列。上下相邻的聚结器板261从上方观察,其一部分重叠并且在短边方向上交替错开地配置。连结棒262连结多个聚结器板261。

泵15具有供液口15a和喷出口15b。泵15例如是螺旋泵(离心泵)、空气压力驱动式的隔膜泵(Diaphragm Pump)。泵15也可以配置于罐9。喷出口15b经由微细气泡发生器17与注入口23a连接。供液口15a与罐9连接。

微细气泡发生器17是旋流式的微细气泡发生器。微细气泡发生器17具有空气流入口17e、处理液流入口17f以及流出口(第二流出口)17g。优选的是,空气流入口17e经由止回阀19以及节流部21与外部空气连接。止回阀19具有流入口(第二流入口)19a和流出口(第一流出口)19b。流入口19a与节流部21连接。流出口19b与空气流入口17e连接。止回阀19使得处理液不会从空气流入口17e向外部空气排出。处理液流入口17f与喷出口15b连接。流出口17g与注入口23a连接。

空气源51例如是压缩空气供给口、送风口、风扇、压缩机、鼓风机。在泵15为空气压力驱动式的隔膜泵情况下,优选的是,空气源51为隔膜泵的排气口。

此外,供液泵15的喷出口15b也可以与后述的吹塑喷嘴53连接。在该情况下,供液泵15的喷出口15b作为空气源51发挥功能。

吹塑喷嘴53例如是平面喷嘴、狭缝喷嘴。吹塑喷嘴53设置于溢流口23b的附近并且设置于液面14的上方,朝向溢流口23b向斜下方喷射空气。

分离槽41具有沉降槽44、漂浮槽43、底面41a以及排放口(第一排放口)41b。沉降槽44和漂浮槽43从液面48的上方到底面41a的附近通过分离壁42被分割。沉降槽44和漂浮槽43在其底部连接。溢流口23b与沉降槽44连接。底面41a与底面22a成为一体。

排放口41b设置于底面41a。排放口41b设置于漂浮槽43或者沉降槽44。本实施方式的排放口41b设置于沉降槽44。由此,抑制漂浮槽43被污染。排放阀47与排放口41b连接。

吸引体45设置于漂浮槽43的上方。吸引体45具有流入口45a、杯(Cup,杯部)45b以及流出口(第三流出口)45c。流入口45a设置于吸引体45的下端部。流入口45a例如是大径的圆形。流出口45c设置于吸引体45的上端部。流出口45c例如为小径的圆形。杯45b通过平缓的曲面将流入口45a与流出口45c连接。流入口45a的高度规定液面(第二液面)48的高度。液面48比液面14低。

喷射器46是已知的喷射器。喷射器46具有流入口(第一流入口)46a、吸入口46b以及喷出口46c。流入口46a与喷出口15b连接。吸入口46b与流出口45c连接。喷出口46c与返回口23c连接。

主要参照图1对处理液5的处理方法进行说明。

贮存在罐9内的处理液5通过泵15被送出,其大部分被输送至微细气泡发生器17。微细气泡发生器17使经由止回阀19流入的空气作为微细气泡混入处理液5。

混合有微细气泡的处理液5从注入口23a向气泡槽23流入。处理液5一边穿过上方隔板27以及下方隔板25,一边朝向溢流口23b沿着路径55(参照图2)流动。在此期间,处理液5内的微细气泡附着于处理液5内所含有的浮游物,在处理液5内上升。微细气泡相互结合,随着气泡生长,其上升速度增大。由于处理液5沿着U字状的路径55流动,因此处理液5的移动长度变长,气泡容易上升。

处理液5穿过聚结器26内。此时,通过聚结器板261、通孔261a,处理液5的流动紊乱,促进了微细气泡的接触,促进了气泡的生长。

通过从吹塑喷嘴53喷出的空气流,溢流口23b的附近57(参照图2)的液面14被送出。通过鼓风机,促进了在溢流口23b的附近57漂浮在液面14上的浮游物流入溢流口23b。

气泡槽23的下部的处理液5通过分离壁29a的下方流入回收槽29。处理液5在回收槽29上升,从回收口31a流入回收管31,向罐9回收。

含有漂浮在气泡槽23的上层部的浮游物的气泡与上层部的处理液5一起从溢流口23b向分离槽41溢出。处理液5在沉降槽44内暂时下降,从沉降槽44的下部向漂浮槽43流入。

处理液5包含:比重比处理液5大的浮游物(例如,金属粉、研磨粉)、比重比处理液5小的浮游物(例如,油分)。比重大的浮游物沉降到沉降槽44内。当处理液5在沉降槽44内下降时,促进比重大的浮游物的处理液内的沉降。另一方面,比重小的浮游物在沉降槽44内上升,漂浮到液面48上。浮游物分离后的处理液5在漂浮槽43上升,从吸引体45被吸引。

流入分离槽41的液量与泵15的喷出量相比足够小。即使在分离槽41的容积比气泡槽23小的情况下,分离槽41内的处理液5的滞留时间与气泡槽23内的滞留时间相比也能够足够长。因此,由分离槽41内的比重差引起的浮游物的分离比气泡槽23更容易进行。处理液5内含有的浮游物被浓缩到分离槽41内。

从泵15供给的处理液5的一部分向喷射器46供给。喷射器46在其内部喷射从泵15供给的处理液5,通过由处理液5的喷流产生的负压,从吸引体45吸引漂浮槽43的上部的分离的处理液5。然后,喷射器46将喷射的处理液5和从吸引体45吸引的处理液5合并而从喷出口46c喷出,并从返回口23c返回到处理槽22。在分离槽41中除去了浮游物的处理液5再次向气泡槽23供给,与微细气泡接触。

由作业者定期地打开排放阀47,排出滞留于分离槽41内的处理液5和分离出的浮游物的全部量(所有浮游物)。优选的是,此时,分离槽41内被清扫。排放阀47的开阀例如一周进行一次。

在处理槽22内,也存在比重大的浮游物沉降的情况。由作业者定期地打开排放阀28,排出滞留于处理槽22内的处理液5和浮游物的全部量。优选的是,此时,处理槽22内被清扫。排放阀28的开阀例如在半年进行一次。

根据本实施方式,在处理槽22内漂浮的浮游物溢出到分离槽41,在分离槽41内被分离,处理液5被净化(清洗)。在分离槽41内被净化的处理液5再次在处理槽22内被处理。浮游物被浓缩于分离槽41内,处理液5不会总是从液体处理装置10排出。处理液5中含有的浮游物被浓缩至分离槽41。通过定期地排放分离槽41,能够将处理液5中含有的浮游物浓缩并且废弃。

实施例

使用处理槽25L、分离槽5L、旋流式、流量10L/min的微细气泡发生器,对高压清洗机的水系清洗液进行处理。在将液体处理装置10运转一周后,采集(采取)液体处理装置10的各部的分处理液5,测定所采集的处理液5中的固形物量。

对采集的处理液5进行减压过滤,用有机溶剂清洗残留在滤纸上的油分。将清洗后的滤纸干燥后,测定残留在滤纸上的固形物的质量。

测定结果如表1所示。

【表1】

每100mL在从溢流口23b流入分离槽41时的固形物量为1.45mg,与此相对,沉降槽44底部被浓缩为35.6mg和24.5倍。另一方面,在从漂浮槽43的液面附近返回到气泡槽23的处理液5中,净化为0.70mg和0.48倍。进而,从回收槽29回收的固形物量为0.37mg和相对于从溢流口23b流出的处理液5被净化为0.25倍。液体处理装置10使处理液5有效地正常化。

此外,本发明不限于上述实施方式,在不脱离本发明的主旨的范围内能够进行各种变形,权利要求书所记载的技术思想所包含的技术事项全部成为本发明的对象。上述实施方式示出了优选的例子,但本领域技术人员能够根据本说明书所公开的内容实现各种代替例、修正例、变形例或改良例,这些包含在所附的权利要求书所记载的技术范围内。

- 液体处理方法以及用于该液体处理方法的液体处理装置

- 液体处理装置、液体处理系统及液体处理方法