一种氰化镀银废水回收回用方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及水处理领域,尤其涉及一种氰化镀银废水回收回用方法。

背景技术

氰化镀银工艺仍是当前电镀银的主流工艺,该工艺形成的银镀层性能及电镀成本在行业内仍具有极大优势,该工艺产生的废水中仍含有极高浓度的剧毒氰化物及一定含量的银,排放后不仅对环境造成严重危害,也造成了极大的资源浪费。目前有较多研究及技术对该类废水进行回收回用,但均存在较多问题,尤其是无法实现在电解前将氰化物与银分离,使得电解时产生氰化氢等剧毒气体造成安全隐患,同时电解时消耗大量氰化物也造成了资源的浪费,电解回收速度及银的回收效率也均不够理想。针对于此,我们提供了一种氰化镀银废水回收回用方法,通过该方法不仅在电解前可实现将氰化物与银分离,还将银、氰化物、水三种物质分别进行回收回用,含银溶液电解为金属银、氰化物浓缩液主成分为氰化钠或氰化钾溶液、再生水电导率低于20μs/cm再次回用至生产线,电解后的残液还可以多次循环利用于银离子与氰化物的分离及浓缩。

发明内容

本发明的目的在于提供一种氰化镀银废水回收回用方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种氰化镀银废水回收回用方法,包括以下四个步骤:

(1)氰化镀银废水与分离剂同时进入原水箱混合,混合均匀后银离子与分离剂形成大量络合物,该混合液通过一段纳滤系统实现银离子与氰化物的分离,大部分氰化物包含在产水中进入纳滤产水箱,银离子与分离剂形成的络合物及少量氰化物包含在浓水中进入含银浓缩箱,含银浓缩箱含银水通过二段纳滤系统进一步分离并浓缩,氰化物继续通过二段纳滤系统的产水进入纳滤产水箱,二段纳滤浓水中总银含量达到600mg/L-1200mg/L时通过二段纳滤系统打入电解系统;

(2)纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到5g/L-20g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

(3)电解系统溶液搜集24小时后开始电解,金属银在阴极析出,电解系统溶液中含有的少量氰化物由于电解完全分解,待电解系统溶液中总银含量低于10mg/L时可将电解系统残液作为分离剂再次加入原水箱循环利用;

(4)二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

其中,步骤(1)中所述分离剂由乙二胺四乙酸钠盐、乙二胺四乙酸钾盐、5.5-二甲基海因、硫代乙醇酸钠、硫代乙醇酸钾、十二烷基磺酸钠、氢氧化钾、水中的几种组成。

所述分离剂中乙二胺四乙酸钠盐、乙二胺四乙酸钾盐、5.5-二甲基海因、硫代乙醇酸钠、硫代乙醇酸钾、十二烷基磺酸钠、氢氧化钾、水的比例分别为0%-6%、0%-6%、4-10%、0-9%、0-9%、3-8%、1-5%、62-79%。所述分离剂加入质量是氰化镀银废水中总银质量的12倍-50倍。

步骤(1)所述一段纳滤系统、二段纳滤系统硫酸镁脱除率大于90%,氯化钠脱除率小于30%。

步骤(1)所述一段纳滤系统、二段纳滤系统的工作压力为4-9bar。

步骤(2)(4)所述一级FO系统、二级FO系统是由复合正渗透膜组成的正渗透系统。

步骤(3)中所述电解系统残液循环利用次数为4-20次。

与现有技术相比,本发明的有益效果是:

1、本发明中使用分离剂与银离子产生比氰银络合物更强的络合效应,再经过纳滤来截留络合物及分离剂来提升废水中络合物与分离剂的浓度,使得络合反应平衡进一步向分离剂与银离子更多络合方向移动,从而使得大部分氰银络合物分离;

2、含有分离剂的银浓缩液可以在更高的电流密度下进行电解,电解过程中由于高电流密度实现了对浓缩液中少量残留氰化物的完全分解,电解过程安全,彻底避免了电解时形成氰化氢扩散至空气中造成危害,银电出速度也更快更彻底;

3、使用正渗透对氰化物的整体回收率大于95%,不仅回收了水与银,也对氰化物进行回收,降低了氰化物剧毒物质的排放,创造了更多的经济效益;

4、电解后的电解残液中主成分为分离剂,可以继续作为分离剂多次循环使用。

附图说明

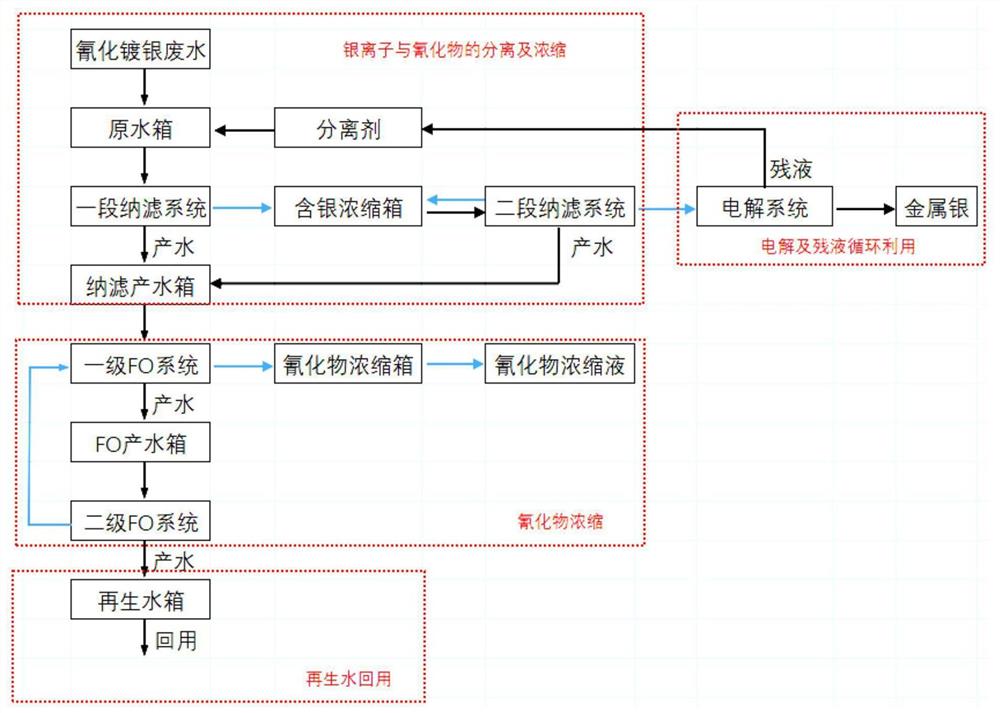

图1为本发明步骤及工艺流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

对比例1

氰化镀银废水中银含量为25mg/L、总氰化物120mg/L,使用两段反渗透直接截留氰化物和银至浓水中,反渗透产水中银含量为0.5mg/L、总氰化物含量为13mg/L,再采用两级反渗透处理产水来得到纯水,电解浓水36小时得到银,电解过程中产生氰化氢等剧毒气体,也无法高效回用氰化物。

实施例1

氰化镀银废水中银含量为25mg/L、总氰化物120mg/L,分离剂为乙二胺四乙酸钾盐、5.5-二甲基海因、硫代乙醇酸钾、氢氧化钾、水按质量比6%、10%、9%、8%、5%、62%组成,分离剂按600mg/L的量与氰化镀银废水加入原水箱水,混合均匀后银离子与分离剂形成大量络合物,该混合液通过一段纳滤系统在8bar压力下进行分离,一段纳滤产水中银含量为0.6mg/L、总氰化物含量为105mg/L进入纳滤产水箱,一段纳滤系统浓水进入含银浓缩箱,含银浓缩箱含银水通过二段纳滤系统进一步分离并浓缩,氰化物继续通过二段纳滤系统的产水进入纳滤产水箱,纳滤产水箱中总氰化物浓度可达116mg/L,一段纳滤系统、二段纳滤系统硫酸镁脱除率为98%,氯化钠脱除率为27%,二段纳滤浓水中总银含量达到1000mg/L时通过二段纳滤系统打入电解系统;

纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到8g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

电解系统溶液搜集24小时后开始电解,金属银在阴极析出,电解系统溶液中含有的11mg/L氰化物由于电解完全分解,电解18小时系统溶液中总银含量低于10mg/L时将电解系统残液作为分离剂再次加入原水箱循环利用15次;

二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

对比例2

氰化镀银废水中银含量为36mg/L、总氰化物180mg/L,分离剂仅由水组成,分离剂按1500mg/L的量与氰化镀银废水加入原水箱水,混合均匀通过一段纳滤系统在6bar压力下分离,一段纳滤产水中银含量为34mg/L、氰化物含量为172mg/L进入纳滤产水箱,一段纳滤浓水进入含银浓缩箱,含银浓缩箱水通过二段纳滤系统进一步分离并浓缩,二段纳滤系统产水进入纳滤产水箱,一段纳滤系统、二段纳滤系统硫酸镁脱除率为92%,氯化钠脱除率为19%,二段纳滤浓水中总银含量最高仅170mg/L无法达到1200mg/L,且总银含量仍高达34mg/L通过二段纳滤系统打入电解系统;

纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到10g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

电解系统溶液搜集24小时后在限定的电流密度下开始电解,金属银在阴极析出,电解系统溶液中含有的25mg/L由于电解完全分解,电解2小时溶液中总银含量低于10mg/L时将电解系统残液排放,产水中的34mg/L银含量未进行有效回收;

二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

实施例2

氰化镀银废水中银含量为36mg/L、总氰化物180mg/L,分离剂为乙二胺四乙酸钠盐、5.5-二甲基海因、硫代乙醇酸钾、氢氧化钠、水按质量比6%、10%、9%、8%、5%、62%组成,分离剂按1500mg/L的量与氰化镀银废水加入原水箱水,混合均匀后银离子与分离剂形成大量络合物,该混合液通过一段纳滤系统在6bar压力下进行分离,一段纳滤产水中银含量为0.8mg/L、总氰化物含量为163mg/L进入纳滤产水箱,一段纳滤系统浓水进入含银浓缩箱,含银浓缩箱含银水通过二段纳滤系统进一步分离并浓缩,氰化物继续通过二段纳滤系统的产水进入纳滤产水箱,纳滤产水箱中总氰化物浓度可达175mg/L,一段纳滤系统、二段纳滤系统硫酸镁脱除率为92%,氯化钠脱除率为19%,二段纳滤浓水中总银含量达到1200mg/L时通过二段纳滤系统打入电解系统;

纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到10g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

电解系统溶液搜集24小时后开始电解,金属银在阴极析出,电解系统溶液中含有的9mg/L氰化物由于电解完全分解,电解22小时系统溶液中总银含量低于10mg/L时将电解系统残液作为分离剂再次加入原水箱循环利用19次;

二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

实施例3

氰化镀银废水中银含量为58mg/L、总氰化物216mg/L,分离剂为乙二胺四乙酸钠盐、乙二胺四乙酸钾盐、5.5-二甲基海因、硫代乙醇酸钠、硫代乙醇酸钾、十二烷基磺酸钠、氢氧化钾、水按质量比3%、3%、4%、5%、4%、3%、1%、77%组成,分离剂按750mg/L的量与氰化镀银废水加入原水箱水,混合均匀后银离子与分离剂形成大量络合物,该混合液通过一段纳滤系统在4bar压力下进行分离,一段纳滤产水中银含量为0.9mg/L、总氰化物含量为198mg/L进入纳滤产水箱,一段纳滤系统浓水进入含银浓缩箱,含银浓缩箱含银水通过二段纳滤系统进一步分离并浓缩,氰化物继续通过二段纳滤系统的产水进入纳滤产水箱,纳滤产水箱中总氰化物浓度可达212mg/L,一段纳滤系统、二段纳滤系统硫酸镁脱除率为91%,氯化钠脱除率为14%,二段纳滤浓水中总银含量达到700mg/L时通过二段纳滤系统打入电解系统;

纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到18g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

电解系统溶液搜集24小时后开始电解,金属银在阴极析出,电解系统溶液中含有的16mg/L氰化物由于电解完全分解,电解16小时系统溶液中总银含量低于10mg/L时将电解系统残液作为分离剂再次加入原水箱循环利用5次;

二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

实施例4

氰化镀银废水中银含量为50mg/L、总氰化物210mg/L,分离剂为乙二胺四乙酸钠盐、乙二胺四乙酸钾盐、5.5-二甲基海因、硫代乙醇酸钠、硫代乙醇酸钾、十二烷基磺酸钠、氢氧化钾、水按质量比2%、2%、6%、8%、6%、5%、2%、69%组成,分离剂按750mg/L的量与氰化镀银废水加入原水箱水,混合均匀后银离子与分离剂形成大量络合物,该混合液通过一段纳滤系统在4bar压力下进行分离,一段纳滤产水中银含量为0.8mg/L、总氰化物含量为186mg/L进入纳滤产水箱,一段纳滤系统浓水进入含银浓缩箱,含银浓缩箱含银水通过二段纳滤系统进一步分离并浓缩,氰化物继续通过二段纳滤系统的产水进入纳滤产水箱,纳滤产水箱中总氰化物浓度可达208mg/L,一段纳滤系统、二段纳滤系统硫酸镁脱除率为90%,氯化钠脱除率为13%,二段纳滤浓水中总银含量达到700mg/L时通过二段纳滤系统打入电解系统;

纳滤产水箱中含氰废水再进入一级FO系统处理,一级FO的产水进入FO产水箱,一级FO系统的浓水中总氰化物达到16g/L时进入氰化物浓缩箱,最后打入氰化物浓缩液储存处供退镀或生产回收使用;

电解系统溶液搜集24小时后开始电解,金属银在阴极析出,电解系统溶液中含有的15mg/L氰化物由于电解完全分解,电解16小时系统溶液中总银含量低于10mg/L时将电解系统残液作为分离剂再次加入原水箱循环利用5次;

二级FO系统产水进入再生水箱,电导率低于20μs/cm可直接回用至氰化镀银生产线。

- 一种酒店洗浴废水和雨污水处理回用系统及其回用方法

- 一种腐蚀箔清洗废水的回用系统及其回用方法

- 一种黄金冶炼含氰废水中氰化物的处理方法

- 一种氰化镀银废水中单质银的回收方法

- 一种氰化镀铜清洗废水在线回用方法及设备