一种高压油管道速关装置

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及石化领域中主蒸汽管道上用的高压油管道速关装置,尤其是涉及一种大口径、高压力等级的管道速关装置,还涉及高压油管道速关装置。

背景技术

随着石化行业对主蒸汽管道安全完整性等级的要求逐步加强,增加管道速关阀的配置将成为趋势,独立汽轮机系统旁路速关阀的市场已经逐步打开。然而目前市场尚无能制造满足SIL(Safety Integrity Level,安全完整性等级)认证的独立管道上使用的快关速关阀,采购进口阀门不仅存在价格高的劣势,其生产制造周期、资料交接与配合、售后响应速度等也都受到各方面因素的制约,有很大的不确定性,具体来说,在现有技术中,常规速关阀往往压损较大,布置方面通用性差,难以满足实际使用需求。

发明内容

有鉴于此,本申请的目的在于提供一种高压油管道速关装置,目的在于,一定程度上解决以上技术问题。

第一方面,本申请提供一种高压油管道速关装置,所述高压油管道速关装置包括:

阀壳,所述阀壳包括顺次连通的介质入口、阀腔和介质出口,所述介质入口、所述阀腔以及所述介质出口被设置为使得所述高压油管道速关装置全通径通流;

其中,所述阀腔包括第一轴线,所述介质入口和所述介质出口同轴并包括第二轴线,所述第一轴线与所述第二轴线相交,所述第一轴线以所述第一轴线和所述第二轴线相交的位置为基准相对于所述介质出口向所述介质入口所在侧倾斜。

鉴于在本申请背景技术中提及的技术背景,解决重要设备和部件的国产化。

与常规速关阀相比,本申请提供的速关装置尤其能够适应大口径、中高压的工作环境,例如上述管道速关装置采用NPS 24CLASS 900(口径24 英寸,压力900lb)蒸汽参数。

针对这样的工作环境,本申请发明人综合考量了各类因素,其中,在通径及外形方面,常规速关阀流道通径是缩小的,这样压损较大,本申请中为了减小压损,管道速关装置流道接近全通径通流设计,这一过程中,内部腔室、密封、提升力等各方面都会产生很大变化。这里使用“接近”是因为受实际生产制造中可能存在的偏差的影响,出于严谨考量,但在本申请的技术方案中,管道速关装置流道确系采用全通径通流设计。

在本申请中,常规速关阀是上(下)进汽,水平出汽,在布置方面对现场管道有一定的限制,考虑通用性,管道阀采用水平进水平出的方式,同时进出口同心度保持不变,有效提高通用性。

在本申请中,在提升力方面,由于阀门安装在管道上,背压难以建立且蒸汽参数较高,对提升力要求很高,同时还需兼顾阀杆强度、阀门漏汽、执行机构选择等多方面问题,在后续的从属技术方案中采用了卸荷的方式,降低了提升力的要求。

在本申请中,在密封方面,全通径结构设计使得阀壳中间腔室以及阀头的体积都远超常规阀门,密封端直径超过1300mm,端面密封及阀头处的密封、平衡漏气等考虑也都是全新的。此外,在行程及提升力方面,全通径的阀门的行程和提升力较常规阀门要加大不少,油缸和弹簧的形式都需要重新设计。

优选地,所述阀壳还包括开口,所述开口的轴线为所述第一轴线,所述高压油管道速关装置包括:

阀盖,所述阀盖包括盖主体和与盖主体连接的筒部,所述盖主体盖设于所述开口,所述筒部的轴线为第一轴线,在所述盖主体盖设于所述开口的状态下,所述筒部设置于所述阀腔内;

阀碟,所述阀碟被设置为沿着第一轴线的延伸方向运动,并被设置为封闭所述筒部的末端,介质能够从阀碟与所述筒部的内侧部之间进入到所述筒部的内部;

阀座,与所述阀碟相对地设置于所述阀腔的内部,在所述阀碟的运动过程中,所述阀碟能够与所述阀座抵接,以关闭自所述介质入口向所述出口的介质流动。

优选地,所述高压油管道速关装置包括:

第一衬套,所述第一衬套设置于所述筒部的末端的内侧部,所述第一衬套用于与所述阀碟配合,所述第一衬套的内侧壁设置有阻流部,所述阻流部用于为流经所述第一衬套的内侧部的介质增加阻力。

优选地,所述阀碟包括朝向所述盖主体的凹部,所述凹部的底部设置有卸载空腔,所述卸载空腔与所述介质出口连通,所述高压油管道速关装置还包括阀杆,所述阀杆的一端被设置于所述卸载空腔内,

其中,所述阀杆的所述一端在所述卸载空腔内被设置为具有卸荷行程,在所述卸荷行程的起始,所述阀杆的所述一端关断所述卸载空腔与所述介质出口之间的连通,在所述卸荷行程的结束,所述阀杆的所述一端牵引所述阀碟远离所述阀座。

优选地,所述高压油管道速关装置还包括固定件,所述固定件设置于所述卸载空腔的位于所述凹部的底部的开放处,所述阀杆贯穿所述固定件,所述固定件包括沿着所述第一轴线的延伸方向贯穿所述固定件的介质过孔,在所述卸荷行程的结束,所述阀杆的所述一端抵接于所述固定件,以牵引所述阀碟远离所述阀座,

所述阀杆的所述一端抵接于所述固定件时,所述阀杆的所述一端密封所述介质过孔的一端。

优选地,所述高压油管道速关装置还包括套筒,所述阀盖还包括自所述盖主体向所述筒部内延伸的柱部,所述阀盖包括沿着所述第一轴线延伸的通道,所述通道贯穿所述柱部,所述阀杆贯穿所述通道,所述使得所述阀杆的另一端暴露于所述阀腔的外部,

其中,所述套筒设置于所述阀杆与所述通道之间,并与所述柱部连接,所述套筒的远离所述阀盖的端面被设置为密封面,所述密封面用于与所述固定件抵接,以密封所述固定件的所述介质过孔的另一端。

优选地,所述高压油管道速关装置还包括第二衬套,所述第二衬套设置于所述阀杆与所述阀盖的所述通道之间,所述第二衬套被设置为用于密封所述阀杆与所述阀盖的所述通道之间的间隙。

优选地,所述阀盖还包括开设于所述盖主体的介质引出孔,所述介质引出孔与所述阀盖的所述通道连通,以用于接引介质。

优选地,所述高压油管道速关装置还包括高压油驱动机构,所述高压油驱动机构与所述阀杆的另一端连接,以驱动所述阀杆沿着所述第一轴线运动。

优选地,所述第一轴线和所述第二轴线二者之间的夹角为60度。

第二方面,本申请提供一种汽轮机,所述汽轮机包括如上所述的高压油管道速关装置。

根据本申请提供的高压油管道速关装置,将介质入口、阀腔以及介质出口布置为使得高压油管道速关装置全通径通流,相对于常规速关阀来说,常规速关阀的流道的通径是缩小的,导致常规速关阀的压损比较大,根据本申请提供的高压油管道速关装置有效减少了压损,另外,常规速关阀通常是从上方(或者下方)进汽,从水平方向出汽,这对阀门的布置,尤其是现场管道的布置有一定的限制,而根据本申请提供的高压管道速关装置则是水平进汽和水平出汽的布置方式,并且介质入口和介质出口(即进汽口和出汽口)是同轴的,有效地提高了高压油管道速关装置的通用性。

为使本申请的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

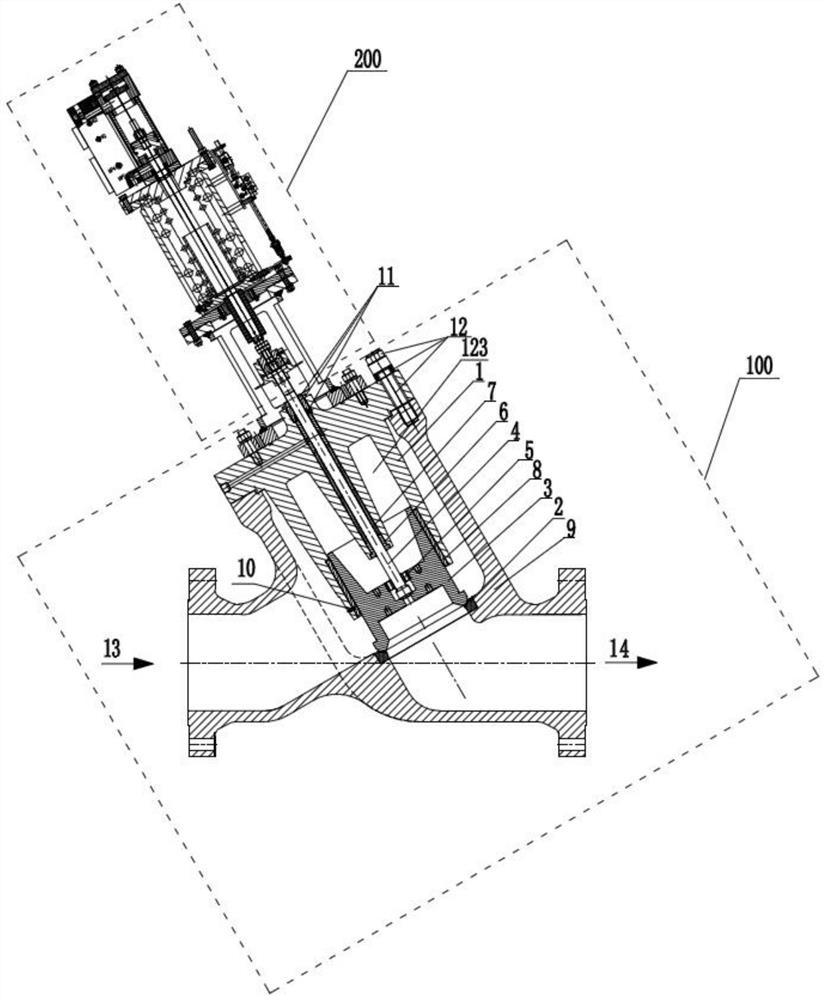

图1示出了根据本申请实施例提供的高压油管道速关装置在关闭状态下剖视图的示意图;

图2示出了根据本申请实施例提供的高压油管道速关装置在卸荷状态下剖视图的示意图;

图3示出了根据本申请实施例提供的高压油管道速关装置在开启状态下剖视图的示意图。

附图标记:

100-阀机构;200-高压油缸;1-阀盖;2-阀座;3-阀碟;4-阀杆;5-外螺母;6-套筒;7-第二衬套;8-第一衬套;9-阀壳;10-销钉;11-压紧螺母组合;12-螺栓组件;13-介质入口;14-介质出口;123-卸载空腔。

具体实施方式

下面将结合附图对本申请的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本申请要求的保护范围之内。

根据本申请实施例的第一方面提供一种高压油管道速关装置,高压油管道速关装置包括阀机构100和高压油缸200,其中,阀机构100包括阀盖 1、阀座2、阀碟3、阀杆4、外螺母5、套筒6、第二衬套7、第一衬套8、阀壳9、销钉10、压紧螺母组合11以及螺栓组件12,以下将结合图1至图 3具体描述这些部件的结构、连接关系和工作原理。

在实施例中,如图1所示,阀壳9包括顺次连通的介质入口13、阀腔和介质出口14,介质入口13、阀腔以及介质出口14被设置为使得高压油管道速关装置全通径通流,其中,阀腔包括第一轴线(即图1中倾斜的轴线),介质入口13和介质出口14同轴并包括第二轴线(即图1中的水平的轴线),第一轴线与第二轴线相交,第一轴线以第一轴线和第二轴线相交的位置为基准相对于介质出口14向介质入口13所在侧倾斜。

根据本实施例提供的高压油管道速关装置,将介质入口13、阀腔以及介质出口14布置为使得高压油管道速关装置全通径通流,相对于常规速关阀来说,常规速关阀的流道的通径是缩小的,导致常规速关阀的压损比较大,根据本实施例提供的高压油管道速关装置有效减少了压损,另外,常规速关阀通常是从上方(或者下方)进汽,从水平方向出汽,这对阀门的布置,尤其是现场管道的布置有一定的限制,而根据本申请实施例提供的高压管道速关装置则是水平进汽和水平出汽的布置方式,并且介质入口13 和介质出口14(即进汽口和出汽口)是同轴的,有效地提高了高压油管道速关装置的通用性。

进一步地,在实施例中,阀壳9还包括开口,开口的轴线为第一轴线,阀盖1包括盖主体和与盖主体连接的筒部,盖主体盖设于开口,结合图1 至图3,在实施例中,盖主体具有盘状或者大致盘状的形状,盖主体包括在其轴向上彼此相对的两个底部,其中,外底部暴露于阀壳9的外部,内底部朝向阀腔,筒部可以从盖主体的内底部向着阀腔内延伸,即在盖主体盖设于开口的状态下,筒部设置于阀腔内,作为示例,筒部可以为圆筒,筒部和盖主体均可以与阀腔的开口同轴,也就是说,筒部和盖主体的轴线均可以为第一轴线。

进一步地,仍然参见图1,在实施例中,阀碟3可以被设置为沿着第一轴线的延伸方向运动,并被设置为封闭筒部的末端,也就是说,即使是阀碟3与后面即将描述的阀座2抵接,以关闭自介质入口13向出口的介质流动时,阀碟3仍然有一部分位于筒部的内部,以实现封闭筒部的末端的目的,在实施例中,这里所说的“封闭”旨在描述一种机械配合关系,而非旨在限定“密封”,事实上,在实施例中,介质即蒸汽能够从阀碟3与筒部的内侧部之间进入到筒部的内部,这使得介质入口13的高压蒸汽能够将阀碟3压在阀座2上,从而实现关断蒸汽的流动。

如图1所示,在实施例中,阀座2可以与阀碟3相对地设置于阀腔的内部,正如以上所描述的,在阀碟3的运动过程中,阀碟3能够与阀座2 抵接,以关闭自介质入口13向出口的蒸汽的流动。在实施例中,阀座2可以安装于阀壳9内的一环形端面上,例如嵌入到该环形端面内。根据图1,显然,环形端面和第二轴线的夹角,与第一轴线和第二轴线的夹角是互余的,作为优选的示例,第一轴线和第二轴线二者的夹角可以为60度,因此,环形端面和第二轴线的夹角可以为30度。

仍然参见图1,在实施例中,第一衬套8可以设置于筒部的末端的内侧部,也就是图中筒部的下端的内侧部,其中,第一衬套8可以用于与阀碟3 配合,第一衬套8的内侧壁可以设置有阻流部,阻流部用于为流经第一衬套8的内侧部的蒸汽增加阻力,作为示例,阻流部可以为加工出来的凹槽,从而为蒸汽增加阻力。在实施例中,第一衬套8的作用在于调整筒部与阀碟3之间的配合间隙,作为示例,第一衬套8和筒部可以通过销钉10来锁定,即利用销钉10贯穿筒部并插入到第一衬套8内,然后可以将销钉10 与筒部焊接,进而防止销钉10脱落。

在实施例中,仍然参见图1,阀碟3可以包括朝向盖主体的凹部,凹部的底部可以设置有卸载空腔,卸载空腔可以与介质出口14连通,例如卸载空腔可以为圆柱形腔体,并利用贯穿阀碟3的通孔与介质出口14连通,虽然未在图中标注该通孔,但该通孔具有相对于卸载空腔而言更小的直径,这使得卸载空腔和该通孔共同形成了“阶梯孔”状。

进一步地,在实施例中,阀杆4的一端可以被设置于上述卸载空腔内,其中,阀杆4的一端可以在卸载空腔内被设置为具有卸荷行程,在卸荷行程的起始,阀杆4的一端关断卸载空腔与介质出口14之间的连通,这使得从介质入口13进入到同步与阀碟3之间的蒸汽无法向介质出口14流动,而在卸荷行程的结束,阀杆4的一端牵引阀碟3远离阀座2,也就是说,在卸荷行程的起始和卸荷行程的结束之间,阀杆4的一端会开启卸载空腔与介质出口14之间的连通,这使得在筒部与阀碟3之间的蒸汽会流向介质出口14,使得这些压在阀碟3上方的高压蒸汽被卸荷,进而更为有利于阀碟 3在卸荷行程结束时被阀杆4提起。在实施例中,阀杆4的一端也就是下端是通过密封和开启上述与卸载空腔连通的通孔来实现的。

在实施例中,高压油管道速关装置还可以包括固定件,固定件可以为外螺母5,其外侧部可以具有外螺纹,外螺母5可以设置于卸载空腔的位于凹部的底部的开放处,也就是说,卸载空腔的面向阀盖1的开口可以设置有内螺纹,外螺母5通过螺纹配合而旋拧于该开口处。在实施例中,阀杆4 可以贯穿外螺母5,进一步地包括贯穿外螺母5的介质过孔,该介质过孔用于通过蒸汽,以使得阀碟3与筒部之间的蒸汽能够进入到卸荷空腔,在卸荷行程的结束,阀杆4的一端抵接于固定件,以牵引阀碟3远离阀座2,此外,阀杆4的一端还被设置为密封介质过孔的下端,作为一种示例,阀杆4 的该端的端头的上端面也就是靠近阀盖1的端面可以加工有圆弧密封面,用于在卸荷行程的结束时抵接介质过孔。

进一步地,在实施例中,仍然参见图1,阀盖1还可以包括自盖主体向筒部内延伸的柱部,柱部也可以与阀壳9的开口同轴,阀盖1可以包括沿着第一轴线延伸的通道,通道可以贯穿柱部,阀杆4贯穿通道,使得阀杆4 的另一端暴露于阀腔的外部,在实施例中,高压油管道速关装置可以包括套筒6,套筒6可以设置于通道的下端,其套设于阀杆4并与柱部固定,例如通过焊接固定,套筒6的末端的端面被设置为密封面,该密封面用于与上述外螺母5抵接,以密封外螺母5的介质过孔的上端,换句话说,在实施例中,阀碟3相对于筒部的行程即套筒6的末端与外螺母5之间的距离。

在实施例中,高压油管道速关装置还可以包括第二衬套7,第二衬套7 可以设置于阀杆4与阀盖1的通道之间,第二衬套7可以被设置为用于密封阀杆4与阀盖1的通道之间的间隙,在实施例中,第二衬套7的数量可以为多个,例如本实施例中的两个,这两个第二衬套7可以沿着第一轴线的延伸方向设置在通道内。在实施例中,第二衬套7的上端设置有内螺纹,具有外螺纹的压紧螺母组合11设置于第二衬套7的上端将第二衬套7的上端压紧,至于第二衬套7的下端,与上述套筒6的上端抵接。

此外,在实施例中,阀盖1还可以包括开设于盖主体的介质引出孔(图中未做标注),介质引出孔与阀盖1的通道连通,以用于接引介质,例如水和蒸汽。

此外,阀碟3上下两侧开有起吊螺孔,方便起吊及装配。

此外,在实施例中,高压油管道速关装置还包括高压油驱动机构,高压油驱动机构可以例如为高压油缸200,高压油驱动机构与阀杆4的另一端连接,以驱动阀杆4沿着第一轴线运动,从而开启或者关闭高压油管道速关装置。在实施例中,高压油缸200由高压油驱动,油源压力在120-160bar 左右,一般采用高压抗燃油,可以配置一套独立的油站系统。高压油缸200 的油缸相对结构较小,可有效防止高温引起着火,其油动机壳随意方向布置,适合用于空间紧凑场合,也就是说,根据本申请实施例提供的高压油管道速关装置,尤其适合设置于空间有限的场合。

总的来说,在本实施例中提供了一种阀机构100,其实质上形成为速关阀,如图1至3所示,阀机构100包括阀壳9、阀座2、阀芯、阀杆4及阀盖1,所述阀壳9包括一个用于安装阀芯的空腔,以及同心布置的蒸汽入口和蒸汽出口,空腔与进出口连线夹角为60°,所述阀盖1包括一密封法兰及一三叉型套筒结构,安装时将所述三叉型套筒结构端向下倒扣入所述阀壳9空腔内,并套设在所述阀芯外部,使所述阀芯只能沿着套筒结构轴向移动,所述阀盖1的中心开有一用于阀杆4穿过的第一通孔,所述阀座2 布置于所述阀壳9空腔的底部并与空腔保持同心,所述阀芯布置于所述阀壳9空腔内且与所述阀座2正对,所述阀杆4的一端与所述阀芯配合连接,另一端穿过所述第一通孔后与所述高压油缸200连接。

所述阀芯包括一H型阀碟3及第一衬套8,所述阀碟3的下端面与所述阀座配合,并通过阀杆4带动所述阀碟3移动来实现阀的开闭,所述阀碟3上端始终有一部分套设于阀盖1的套筒结构内,并与阀盖1一同组成一封闭的卸载空腔123,所述阀碟3的中心开有一连通蒸汽出口和所述卸载空腔的第一气孔,阀杆4的头部与所述第一气孔通过配合,当阀杆4向上提起时,卸载空腔123与蒸汽出口连通,使得卸载空腔123内的蒸汽压力迅速降低,这样可以大幅降低提升力。

所述第一衬套8布置于所述阀盖1与所述阀碟3之间,用于调整二者之间的配合间隙,入口处蒸汽可沿所述配合间隙流入卸载空腔123内。

作为一种优选的实施方案,所述第一衬套8与所述阀盖1通过销钉10 锁死,销钉10配做安装后焊牢防止脱落,第一衬套8内壁加工有凹槽用以增加蒸汽流通阻力。

作为一种优选的实施方案,所述阀碟3上下两侧开有起吊螺孔,方便起吊及装配,所述阀碟3与阀杆4之间通过一外螺母5连接,阀杆4的阀头与外螺母5之间留有间隙(卸荷行程),用于阀杆4预先提起,使卸载空腔123与出口连通并卸掉其内部压力,所述外螺母5与阀碟3之间通过螺纹连接后端面点焊焊牢防止松脱。

作为一种优选的实施方案,所述第一通孔与阀杆4之间设置有两个第二衬套7,用于密封及导向作用,所述第一通孔下端用套筒固定点焊焊牢,上端用压紧螺母锁死。

作为一种优选的实施方案,所述阀盖1顶端沿径向开有第三气孔并与第一通孔连通,用于接输水和漏气,阀盖1与阀壳9通过螺栓连接。

作为一种优选的实施方案,所述套筒6下加工有圆弧密封面,用于阀碟3提起时与外螺母5上表面配合密封蒸汽。

作为一种优选的实施方案,所述阀杆阀头上端加工有圆弧密封面,用于阀碟3提起时与外螺母5下表面配合密封蒸汽。

本申请实施例通过对阀门内部通流结构进行反复改进,调整相关布置,大幅降低了压损;

本申请实施例通过采用卸载阀的形式,大幅降低了阀杆4的提升力;

本申请实施例通过采用水平进出的进出口设计使现场管道的布置更加灵活;

本申请实施例弥补了国内相关产品空白,价格较进口阀大幅度降低。

根据本申请的第二方面,提供一种汽轮机,汽轮机包括如上高压油管道速关装置,也包括如上有益效果,在此不再赘述。

以上仅为本申请的优选实施例,并非因此限制本申请的保护范围,凡是在本申请的创新构思下,利用本申请说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本申请的保护范围内。

- 一种能够控制补油时机的加氢站用高压隔膜压缩机补油系统及高压隔膜压缩机和补油方法

- 一种汽轮机高压速关油过滤装置

- 一种汽轮机用速关阀油动机装置