电池卡纸吸塑包装的整平设备及方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及电池包装设备的技术领域,具体涉及一种用于封装有扣式电池的卡纸吸塑包装进行整平调整的卡纸吸塑包装的整平设备。

背景技术

为了陈列效果更佳,卡纸吸塑包装成为小型电池,尤其是扣式电池的主要包装形式。吸塑是一种塑料加工工艺,是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型形成具有容纳凹腔的吸塑泡壳。吸塑卡纸是指镀了一层吸塑油的彩色纸卡。包装时,将电池放入吸塑泡壳的容纳凹腔中,然后把吸塑泡壳热压贴合在吸塑卡纸上,从而利用吸塑卡纸将容纳凹腔封口,实现电池的封装。

进一步地,吸塑卡纸上往往设置用于悬挂的延展部,使得吸塑卡纸的长度显著大于吸塑泡壳。

如授权公告号为CN201006766Y的一种吸塑包装机,包括机体、输送带、薄膜放卷机构、吸塑机构、印刷机构、热合机构、纸张放卷机构、横向切断机构、纵向切断机构和收卷机构以及配合设置的电气箱、色标检测机构、动力机构和温度控制机构。

上述专利公开的是一种将塑料硬片材的吸塑制备吸塑泡壳和吸塑卡纸与吸塑泡壳的热合集成一体的设备。当然实际生产中更多的是,吸塑泡壳的吸塑单独进行,而后转运到包装车间通过与吸塑卡纸热合而对电池进行包装。

但是,如图12和图13所示,由于吸塑泡壳和吸塑卡纸的材料性质不同,两者的热变形率不同,因此在电池卡纸吸塑包装时,包装后的整个成品在热压成型冷却后会发生收缩弯曲,不仅外观不良,而且对于吸塑泡壳和吸塑卡纸的连接部形成分离的应力,使得两者在后续运输销售等过程中容易脱离。从而导致不良率上升,易引起投诉事件。

发明内容

针对电池卡纸吸塑包装存在的热压成型冷却收缩弯曲的问题,本发明提供一种可接在设备热合工序后道的电池卡纸吸塑包装的整平设备及方法,利用电池卡纸吸塑包装在未完全冷却的情况下仍有形变能力的原理,通过反向的挤压力将电池卡纸吸塑包装恢复整平。

本发明解决上述技术问题所采用的技术方案为:电池卡纸吸塑包装的整平设备,用于对电池卡纸吸塑包装进行整平,所述电池卡纸吸塑包装包括吸塑卡纸、位于吸塑卡纸正面的吸塑泡壳,及容纳于吸塑泡壳和吸塑卡纸之间位于吸塑卡纸正面的电池;

包括一整平滚轮组、一输送平台、一转向轮、若干环形传送带和一动力组件;

所述整平滚轮组包括上下相对设置的上整平轮和下整平轮,所述上整平轮和下整平轮之间形成整平通道;

所述整平滚轮组横向固设于所述输送平台的前侧,所述转向轮横向固设于所述输送平台的后侧,所述环形传送带经过输送平台绕设于整平滚轮组和转向轮上;

所述下整平轮的外周面包括若干下环形挤压面和若干相对于下环形挤压面呈凹陷状态的环形避让槽,所述环形避让槽与所述电池位置相对应;所述上整平轮的外周面设有上环形挤压面;

当所述动力组件驱动所述下整平轮转动时,所述环形传送带被同步同向驱动,并且所述上整平轮被动力组件同时以与下整平轮相反的转动方向驱动;

置于所述输送平台上的待加工品受环形传送带作用向所述整平通道输送,所述上环形挤压面和下环形挤压面同时挤压进入所述整平通道内的待加工品以实现整平作业。

本发明解决上述技术问题所采用的进一步优选的技术方案为:还包括一辅助滚轮,所述辅助滚轮位于所述整平滚轮组的前侧,且其上端高于所述下整平轮的上端。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述上整平轮由不锈钢材料制成,所述下整平轮由橡胶或者热塑性弹性体制备的仿牛筋材料制成。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述下环形挤压面在下整平轮轴向方向上呈圆弧状。

本发明解决上述技术问题所采用的进一步优选的技术方案为:还包括两轮架,所述上整平轮和下整平轮跨接在两轮架之间;所述轮架上设有压力调节机构,所述压力调节机构用于调节所述上整平轮的向下挤压力,从而调节待加工品经过所述整平通道时所受的挤压力。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述压力调节机构包括滑块、弹簧以及调节螺丝;

所述轮架包括两竖向间隔设置的的立柱和连接两立柱上端的顶壁;

所述滑块设置两立柱之间且可沿所述立柱上下滑动,所述上整平轮的轮轴固设在所述滑块上;

所述弹簧竖向设置于所述轮架的顶壁与所述滑块之间,且下端抵持所述滑块的上端面;

所述调节螺丝从上往下穿过所述轮架的顶壁,抵持所述弹簧的上端。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述滑块的两侧设有滑槽,所述立柱的内侧壁设有与滑槽匹配的凸起。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述环形避让槽的槽底设有环形凹槽,所述环形传送带嵌设于所述环形凹槽内。

本发明解决上述技术问题所采用的进一步优选的技术方案为:所述输送平台的两侧设有挡板,所述挡板的上端面高于所述环形传送带的上表面。

本发明解决上述技术问题所采用的另一技术方案为:电池卡纸吸塑包装的整平方法,包括如下步骤:

步骤一、需整平的电池卡纸吸塑包装的待加工品以正面朝下的方向进入由上整平轮和下整平轮形成的整平通道中;

步骤二、所述上整平轮的上环形挤压面接触待加工品的背面的吸塑卡纸,所述下整平轮上设有避让电池的环形避让槽,所述下整平轮的下环形挤压面避开电池接触待加工品的正面的吸塑泡壳和吸塑卡纸;

步骤三、所述上整平轮和下整平轮以相反的方向转动,以使上环形挤压面和下环形挤压面挤压待加工品;

步骤四、被整平后的电池卡纸吸塑包装的前端被位于下整平轮前侧的辅助滚轮向上抬起。

与现有技术相比,本发明的优点是:第一,通过设置上下相对的上整平轮和下整平轮,二者同时以相反的转动方向转动,形成反向挤压力,尚未完全冷却的电池卡纸吸塑包装的待加工品被上环形挤压面和下环形挤压面对抗向下弯曲变形反向挤压,从而实现恢复整平,保持电池卡纸吸塑包装出厂时的平整美观。

第二,在下整平轮的外周面设置若干下环形挤压面和若干相对于下环形挤压面呈凹陷状态的环形避让槽,在整平作业中,电池通过环形避让槽,从而避免电池收到挤压或摩擦而损坏。

进一步地,在整平滚轮组前侧设置辅助滚轮,待加工品经过整平通道后被辅助滚轮抬起后卸料,能够克服尚未完全冷却的待加工品在被整平后直接卸料,容易在其自身的作用下向下发生再度弯曲的技术问题,从而实现二次整平,使电池卡纸吸塑包装保持平整美观。

附图说明

以下将结合附图和优选实施例来对本发明进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本发明范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

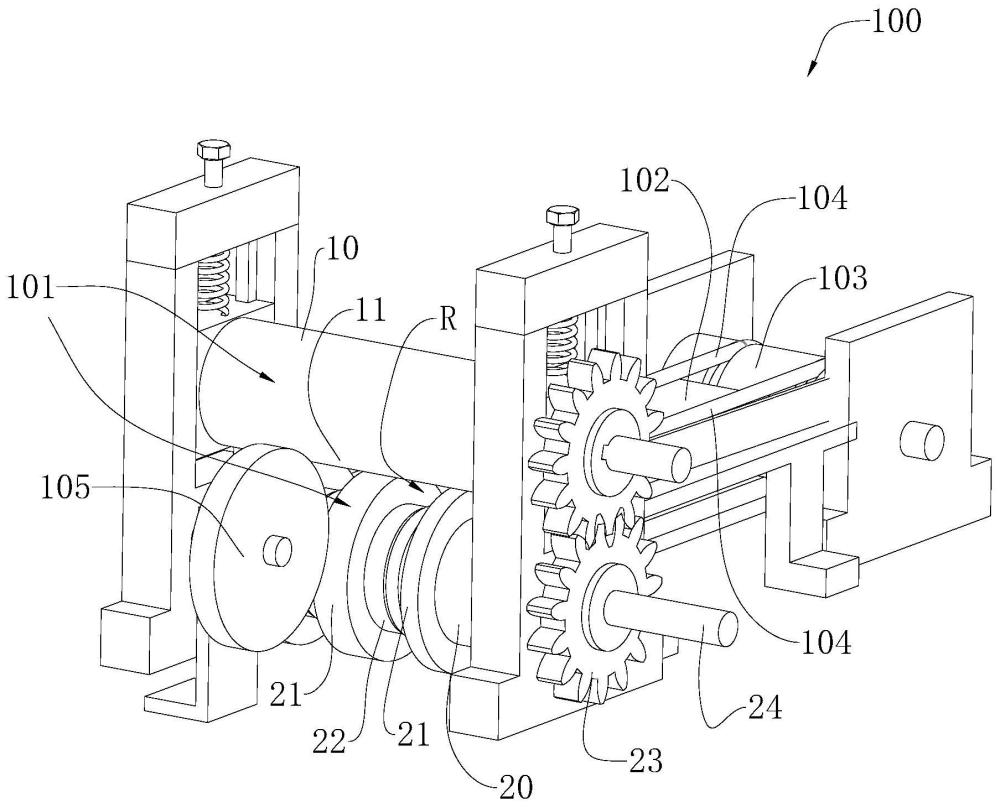

图1为电池卡纸吸塑包装的整平设备的结构示意图一;

图2为电池卡纸吸塑包装的整平设备的结构示意图二;

图3为电池卡纸吸塑包装的整平设备的结构示意图三;

图4为电池卡纸吸塑包装的整平设备的分解图一;

图5为电池卡纸吸塑包装的整平设备的分解图二;

图6为轮架及压力调节机构的结构示意图;

图7为轮架及压力调节机构的分解图;

图8为电池卡纸吸塑包装的整平设备进行整平作业的操作示意图一;

图9为电池卡纸吸塑包装的整平设备进行整平作业的操作示意图二;

图10为图9所示的电池卡纸吸塑包装的整平设备进行整平作业的操作示意图二的正视图;

图11为电池卡纸吸塑包装的整平设备进行整平作业的操作示意图三;

图12为整平前弯曲变形的电池卡纸吸塑包装的结构示意图;

图13为整平前弯曲变形的电池卡纸吸塑包装的正视图;

图14为整平后的电池卡纸吸塑包装的正视图。

具体实施方式

以下将参考附图来详细描述本发明的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本发明的保护范围。

应注意到:相似的标号在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中可能不再对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“前”、“后”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1至图3所示为本实施例提供的电池卡纸吸塑包装的整平设备100,用于对电池卡纸吸塑包装200进行整平。

其中,如图12至图14所示,电池卡纸吸塑包装200包括吸塑卡纸201、位于吸塑卡纸201正面的吸塑泡壳202,及容纳于吸塑泡壳203和吸塑卡纸201之间位于吸塑卡纸201正面的电池203。

如图1至图3所示,电池卡纸吸塑包装的整平设备100包括一整平滚轮组101、一输送平台102、一转向轮103、若干环形传送带104和一动力组件(图中未示出)。整平滚轮组101的前侧设有一辅助滚轮105,其上端高于下整平轮20的上端。

整平滚轮组101包括上下相对设置的上整平轮10和下整平轮20,上整平轮10和下整平轮20之间形成整平通道R。整平滚轮组101横向固设于输送平台102的前侧,转向轮103横向固设于输送平台102的后侧,环形传送带104经过输送平台102绕设于整平滚轮组101和转向轮103上。

如图5和图5所示,下整平轮20的外周面包括三个下环形挤压面21和两个相对于下环形挤压面21呈凹陷状态的环形避让槽22,环形避让槽22与电池203位置相对应。上整平轮10的外周面设有上环形挤压面11。在整平作业中,下环形挤压面21与上环形挤压面11相互挤压待加工品各列电池203之间吸塑泡壳202和吸塑卡纸201,环形避让槽22用于避开电池203,以免整平挤压操作对电池203造成损伤。

在本实施例中,上整平轮10的一侧设有上齿轮12,下整平轮20在同侧设有与上齿轮12相互啮合的下齿轮23,下整平轮20的转轴24连接动力组件(图中未示出)。当动力组件(图中未示出)驱动下整平轮20转动时,经由上齿轮12与下齿轮23之间的啮合配合,上整平轮10同时以与下整平轮20相反的转动方向驱动。同时,环形传送带104被同步同向驱动,置于输送平台102上的待加工品受环形传送带104作用向整平通道R输送,上环形挤压面11和下环形挤压面21同时挤压进入整平通道R内的待加工品以实现整平作业。

在本实施例中,上整平轮10、下整平轮20和环形传送带104的动力源相同,通过彼此之间的力传导实现同时的驱动。这样不仅节省了能耗,而且部件之间的协调性更佳,不容易因部件运行的时间差而出现卡顿现象。

当然,在其他实施例中,上整平轮10和下整平轮20也可以分别由动力组件驱动,以相反的转动方向转动,此时可不必设置上齿轮12和下齿轮23。

如图8至11所示为本实施例提供的电池卡纸吸塑包装的整平设备100的整平作业过程。如图8所示电池卡纸吸塑包装200热压成型冷却后,收缩弯曲,在其尚未完全冷却的情况下,正面朝下置于输送平台102上,环形传送带104将其向整平通道R输送,随后以本发明提供的电池卡纸吸塑包装整平方法进行整平作业:

步骤一、如图9所示,需整平的电池卡纸吸塑包装200的待加工品,以正面朝下的方向进入由上整平轮10和下整平轮20形成的整平通道R中;

步骤二、如图9和图10所示,上整平轮10的上环形挤压面11接触待加工品的背面的吸塑卡纸201,下整平轮20上设有避让电池203的环形避让槽22,下整平轮20的下环形挤压面21避开电池203接触待加工品的正面的吸塑泡壳202和吸塑卡纸201;

步骤三、如图9和图10所示,上整平轮10和下整平轮20以相反的方向转动,以使上环形挤压面11和下环形挤压面21挤压待加工品,从而使待加工品被整平;

步骤四、如图11所示,被整平后的电池卡纸吸塑包装200的前端被位于下整平轮20前侧的辅助滚轮105向上抬起;设置辅助滚轮105并在整平后进入此步骤的作用是:尚未完全冷却的待加工品在被整平后直接卸料,容易在其自身的作用下向下发生再度弯曲,而经下整平轮20前侧的辅助滚轮105向上抬起后再行卸料,能有效避免发生上述再度弯曲,使待加工品保持平整美观。

本实施例是通过三组反向作用力实现对电池卡纸吸塑包装200的待加工品的整平。

第一组反向作用力:在电池卡纸吸塑包装200进入两个整平通道R时,其因为热缩的原因呈现向下弯曲,下整平轮20可以对抗向下弯曲的电池卡纸吸塑包装20施加向上的挤压力,从而实现整平。

第二组反向作用力:来自上整平轮10和下整平轮20以相反的转动方向转动,当待加工品从前至后连续地经过整平通道R时,正反两面分别受到上述相反的转动挤压从而实现一次整平。采用反向旋转的双轮挤压模式,不仅能够增加挤压力,进而进一步改善挤压的效果,而且能够提供产品在轮切线方向上的前进作用力,更有利于产品的输送。

通常而言,通过在电池卡纸吸塑包装200通过整平通道R时,在第一组反向作用力、第二组反向作用力的作用下,电池卡纸吸塑包装200已经符合整平要求,从图12和图13所示的弯曲变形的状态,被整平为如图14所示的平整的状态。但是由于离开整平通道R后,电池卡纸吸塑包装200可能还未完全冷却,仍然可能具有变形。此时因为电池朝下,使得电池卡纸吸塑包装200受到向下的重力,从而再次向下轻微弯曲。因此本实施例又设置了第三组反向作用力。

第三组反向作用力:是辅助滚轮105对电池卡纸吸塑包装200的向上作用力对抗电池的重力。待加工品前部从整平通道R中伸出后被辅助滚轮105向上抬起,后部尚在整平通道R内,通过整平通道R和辅助滚轮105之间的高度差形成该组反向作用力,从而实现二次整平。

需说明的是,下环形挤压面21和环形避让槽22的数量视电池卡纸吸塑包装200中电池203的列数而不同。在本实施例中,电池卡纸吸塑包装200中的电池203被布置为两列,故三个下环形挤压面21对应于两列电池203之间及两边的吸塑卡纸201和吸塑泡壳202,与上环形挤压面11共同挤压将其整平;下整平轮20的外周面相应设置两个环形避让槽22,供两列电池203通过,防止整平作业时对电池203本体造成挤压损伤。

在其他实施例中,可以将环形避让槽22的数量设置成与待加工的电池卡纸吸塑包装200中电池203的列数相等,相应下环形挤压面21的数量较环形避让槽22多一个,也可以设置多个环形避让槽22和相应下环形挤压面21,以适应多种电池卡纸吸塑包装200的电池203的列数。

如图3至图7所示,电池卡纸吸塑包装的整平设备100还包括两轮架30,上整平轮10和下整平轮20跨接在两轮架30之间。轮架30上设有压力调节机构40,用于调节上整平轮10的向下挤压力,从而调节待加工品经过整平通道R时所受的挤压力。

具体来看,轮架30包括两竖向间隔设置的的立柱31和连接两立柱31上端的顶壁32。压力调节机构40包括滑块41、弹簧42以及调节螺丝43。滑块41设置两立柱31之间,上整平轮10的轮轴13固设在滑块41上。

如图7所示,滑块41的两侧设有滑槽C1,的的内侧壁设有与滑槽C1匹配的凸起C2,立柱31的内侧壁的凸起C2穿设在滑块41的两侧的滑槽C1内,从而使滑块41且可沿立柱31上下滑动。弹簧42竖向设置于轮架30的顶壁32与滑块41之间,且下端抵持滑块41的上端面,调节螺丝43从上往下穿过轮架30的顶壁32,抵持弹簧42的上端。

在整平作业的过程中,滑块41相对于轮架30的轮架30的立柱31并非固定设置,而是可上下滑动的,从而,固设在滑块41上的上整平轮10可相对于轮架30上下浮动。电池卡纸吸塑包装200的待加工品经过整平通道R时,上环形挤压面11和下环形挤压面12对其挤压整平,此时,待加工品所受的垂直方向上的挤压力主要来自上整平轮10的重力和弹簧42作用于滑块41上的向下的弹性应力,以及下整平轮20的向上的反作用力。

压力调节机构40的工作原理是:向下旋拧调节螺丝43,使其下端抵持着弹簧42并将弹簧42压缩,弹簧42作用于滑块41上的向下的弹性应力增大,进而待加工品经过整平通道R时所受的挤压力增大;相反,向上旋拧调节螺丝43,其下端所抵持的弹簧42的压缩程度减小,弹簧42作用于滑块41上的向下的弹性应力减小,进而待加工品经过整平通道R时所受的挤压力减小。

此种压力调节机构40的设计,不仅可以自由地调节整平作业中上整平轮10和下整平轮20施加于电池卡纸吸塑包装200的待加工品的整平挤压力,而且,上整平轮10相对于轮架30并非固定的,而是可随着待加工品的经过上下浮动,克服了刚性挤压对尚未完全冷却的电池卡纸吸塑包装200造成损伤的技术问题;通过此种柔性可调的压力调节机构40的设置,既保证了足够的挤压力对待加工品的有效整平,又起到了保护待加工品免受次生损伤。

进一步地,上整平轮10由不锈钢材料制成,以保证整平作业的挤压强度;下整平轮20由橡胶或者热塑性弹性体制备的仿牛筋材料制成,以避免对吸塑泡壳202造成损伤。更进一步地,下环形挤压面21在下整平轮20轴向方向上呈圆弧状,一方面使下环形挤压面21与电池203之间的吸塑泡壳203和吸塑卡纸201充分接触挤压,另一方面避免下环形挤压面21磨损电池203的边沿。

如图5所示,环形避让槽22的槽底设有环形凹槽25,环形传送带104嵌设于环形凹槽25内。应当注意的是,在本实施例中环形传送带104与下整平轮20同步运动,环形传送带104与下整平轮20之间不能打滑。环形传送带104嵌设于环形凹槽25内此种结构设计的优点在于:第一,增加环形传送带104与下整平轮20之间的接触面积,驱动过程中二者之间不易打滑。第二,避免环形传送带104与电池卡纸吸塑包装200的装有电池203的凸出部分接触,导致吸塑泡壳的变形。

至此,应当理解的是,整个传送过程中,电池卡纸吸塑包装200和环形传送带104在接触面并不发生相对移动,从而避免了电池卡纸吸塑包装200表面的划伤。

需要特别指出的是,若采用在输送平台102上设置履带等宽幅传动带的方式或者设滑块等的输送机构的方式输送待加工品,因为不可以将履带、滑块搭载在下整平轮上,因此需另行设置动力组件,从而提高了能耗,而且同步性差,容易因为运行不同步导致产品堆积在整平滚轮组101前侧。另一方面整平滚轮组101和输送平台102之间的间隙很容易造成电池203乃至待加工品本身被卡住。而本实施例中动力组件(图中未示出)仅需驱动下整平轮20转动即可同步同向驱动环形传送带104,并且将输送的轨迹延伸到整平通道内部,从而解决上述这些问题,使得设备更加紧凑、运行更加稳定,能耗也更小。

进一步地,如图2、图5和图8所示,输送平台102的两侧设有挡板50,挡板50的上端面51高于环形传送带104的上表面52。从而防止待加工品在输送平台102上输送的过程中从输送平台102的两侧掉落。

以上对本发明所提供的电池卡纸吸塑包装的整平设备及方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种低温热封医用吸塑包装膜的生产方法

- 一种用于吸塑包装的涂布白卡纸及其生产方法

- 一种用于吸塑包装的涂布白卡纸及其生产方法