一种铸件的校形夹具

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及一种金属铸造技术领域,特别涉及一种铸件的校形夹具。

背景技术

热处理是指通过对材料加热和冷却的控制,使其在固态下发生相变或组织结构变化,以达到改善材料性能的一种加工技术。通常热处理会使材料的硬度、韧性、延展性、强度等性能发生变化。目前车辆的副车架的主体通常采用铝合金结构,保证副车架提高车身的刚度,特别是车辆的前副车架还起到支撑发动机和变速箱的作用。因此在生产过程中,对铸造成型的副车架进行热处理,保证副车架的硬度、韧性、延展性、强度、抗腐蚀性、耐磨性和耐热性等性能。但是在实际生产过程中,低压铸造的铸件本身具有一定的变形量,且经过热处理后会增加铸件的变形量,特别是前铸铝支架的用来焊接挤压件的焊接搭口处变形量巨大,导致连接精度差装配困难,焊接连接处容易发生断裂,甚至发生报废,造成材料浪费,生产成本提高。

发明内容

本发明的目的是针对现有技术存在的不足,提供一种铸件的校形夹具,解决铸件热处理后变形量巨大,导致连接精度差装配困难,焊接连接处容易发生断裂,甚至发生报废,造成材料浪费,生产成本提高的问题。

本发明的目的是这样实现的:

一种铸件的校形夹具,包括底座,所述底座的上端面设有多个用于为工件的提供支撑的支撑柱,至少二个所述支撑柱斜向相对布置,该斜向相对布置的支撑柱上设有L字型的限位凸起,另一个所述支撑柱上设有定位凹槽,所述底座的上方设有压板,所述压板的下端面设有分别与底座的多个支撑柱相对的多个压杆,所述压杆与支撑柱配合用于对工件进行校形。

所述底座的支撑柱包括第一支撑柱、第二支撑柱、第三支撑柱、第四支撑柱、第五支撑柱,所述第一支撑柱、第二支撑柱用于为工件前端两侧提供支撑,所述第三支撑柱、第四支撑柱、第五支撑柱用于为工件后端两侧及中部提供支撑,所述第一支撑柱与第三支撑柱斜向相对布置,所述第一支撑柱、第三支撑柱上设有斜向相对的L字型的限位凸起,所述第二支撑柱上设有限位凸边,所述第五支撑柱上设有定位凹槽。

所述第一支撑柱、第二支撑柱的高度均小于第三支撑柱、第四支撑柱、第五支撑柱的高度。

所述压板上设有与第一支撑柱相对的第一压杆、与第二支撑柱相对的第二压杆、与第三支撑柱相对的第三压杆、与第四支撑柱相对的第四压杆、与第五支撑柱相对的第五压杆,所述第五压杆设有凹槽,所述凹槽与第五支撑柱的定位凹槽配合用于对工件的焊接搭口处进行校形。

所述第四支撑柱位于第三支撑柱和第五支撑柱之间,为工件中部提供支撑。

所述底座通过螺栓与支撑柱固定连接,所述压板通过螺栓与压杆固定连接。

本发明的铸件的校形夹具,包括底座,所述底座的上端面设有多个用于为工件的提供支撑的支撑柱,至少二个所述支撑柱斜向相对布置,该斜向相对布置的支撑柱上设有L字型的限位凸起,从而通过斜向相对的L字型的限位凸起为工件提供支撑的同时对工件的前后左右端进行限位。另一个所述支撑柱上设有定位凹槽,所述定位凹槽、L字型的限位凸起可作为工件的定位基准,用于工件的定位。所述底座的上方设有压板,所述压板的下端面设有分别与底座的多个支撑柱相对的多个压杆,所述压杆与支撑柱配合用于对工件进行校形。从而提高铸件合精度,保证产品尺寸,保证产品的有效装配。

本发明的铸件的校形夹具,设计巧妙,易于实现,提高铝合金铸件的合精度,保证产品尺寸,保证产品的有效装配,提高装配部件间的牢固性,降低报废率,降低材料成本,提高装配效率,降低生产成本。

附图说明

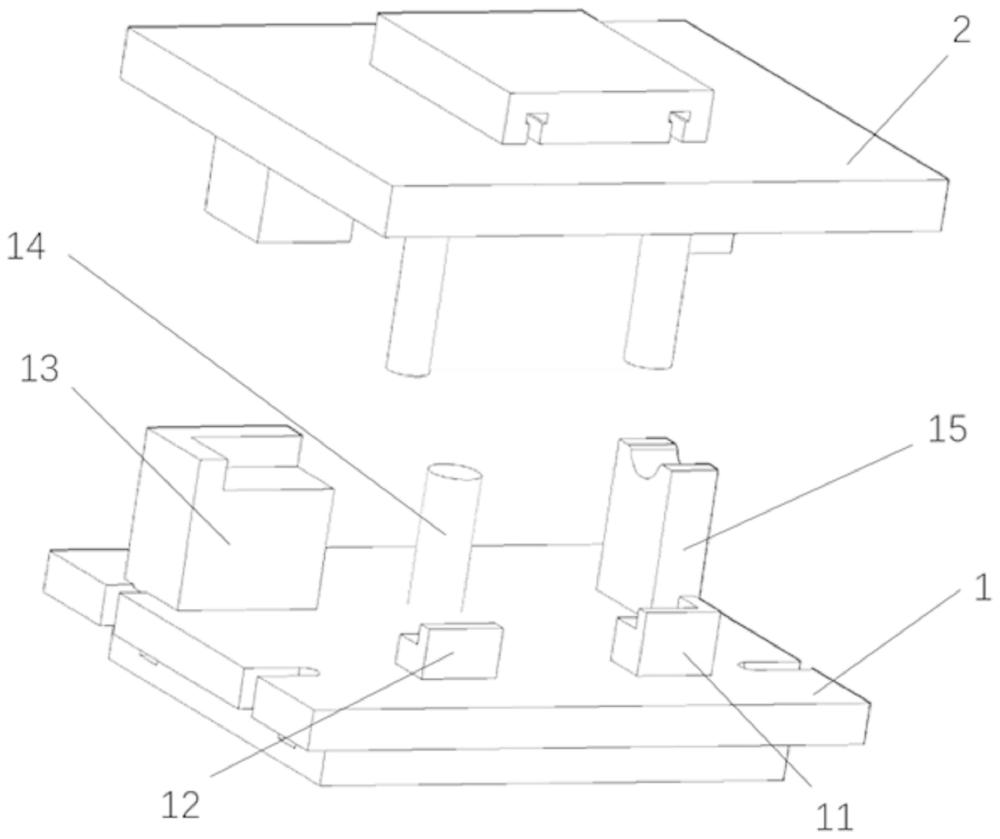

图1为铸件的校形夹具的结构示意图;

图2为铸件的校形夹具的轴侧图;

图3至图4为铸件的校形夹具与前铸铝支架的配合图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。所描述的实施例是本发明的一部分实施例,而非全部的实施例。下面通过参考附图描述的实施例为示例性的,旨在用于解释本发明,而不能简单地理解为对本发明的限制。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的实施例进行详细说明:

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而非指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

参考图1至图4,一种铸件的校形夹具,包括底座1,所述底座1的上端面设有多个用于为工件的提供支撑的支撑柱,至少二个所述支撑柱斜向相对布置,该斜向相对布置的支撑柱上设有L字型的限位凸起,另一个所述支撑柱上设有定位凹槽,从而通过两个限位凸起和一个定位凹槽为工件提供定位基准。所述底座1的支撑柱包括第一支撑柱11、第二支撑柱12、第三支撑柱13、第四支撑柱14、第五支撑柱15,所述第一支撑柱11、第二支撑柱12用于为工件前端两侧提供支撑,所述第三支撑柱13、第四支撑柱14、第五支撑柱15用于为工件后端两侧及中部提供支撑,所述第一支撑柱11与第三支撑柱13斜向相对布置,所述第一支撑柱11、第三支撑柱13上设有斜向相对的L字型的限位凸起,从而通过斜向相对的L字型的限位凸起为工件提供支撑的同时对工件的前后左右端进行限位。所述第二支撑柱12上设有限位凸边,所述限位凸边对工件进行前端限位,所述第五支撑柱15上设有定位凹槽,所述定位凹槽为工件的焊接搭口处进行定位。所述第一支撑柱11、第二支撑柱12的高度均小于第三支撑柱13、第四支撑柱14、第五支撑柱15的高度,即用于为工件前端提供支撑的支撑柱的高度小于用于为工件后端提供支撑的支撑柱的高度。所述第四支撑柱14位于第三支撑柱13和第五支撑柱15之间,为工件中部提供支撑。从而使支撑柱为工件提供有效支撑及定位。所述支撑柱可根据待校形的工件的结构选择与工件匹配的尺寸。所述底座1的上方设有压板2,所述压板2的下端面设有分别与底座1的多个支撑柱相对的多个压杆,所述压杆与支撑柱配合用于对工件进行校形。所述压板2上设有与第一支撑柱11相对的第一压杆21、与第二支撑柱12相对的第二压杆22、与第三支撑柱13相对的第三压杆23、与第四支撑柱14相对的第四压杆24、与第五支撑柱15相对的第五压杆25,所述第五压杆25设有凹槽,所述凹槽与第五支撑柱15的定位凹槽配合,从而使用第五支撑柱15的定位凹槽与第五压杆25的凹槽能更好的与工件贴合,保证工件的校形精度。所述底座1通过螺栓与支撑柱固定连接,所述压板2通过螺栓与压杆固定连接。

本发明的铸件的校形夹具工作时,按如下步骤进行操作(待校形的工件以前铸铝支架为例,前铸铝支架的用来焊接挤压件的焊接搭口处与前铸铝支架本体之间设有凹槽,因此在焊接搭口处的变形量巨大):根据待校形的工件即前铸铝支架3的变形特点,选择相应的支撑柱及压杆分别安装在底座1和压板2上,将底座1固定在操作台上,压板2与油压机固定连接,将热处理固溶后时效前的前铸铝支架放置在支撑柱上,通过第一支撑柱11、第二支撑柱12、第三支撑柱13、第四支撑柱14、第五支撑柱15为前铸铝支架提供支撑并对其前后左右端限位,其中前铸铝支架的焊接搭口处与第五支撑柱15的定位凹槽相对,所述第四支撑柱14为前铸铝支架本体的凹槽槽口处提供支撑,压板在油压机的作用下向下移动,各压杆下压分别与对应的支撑柱配合对前铸铝支架进行校形,此时第五压杆的凹槽与第五支撑柱的定位凹槽配合用于对焊接搭口处进行校形。将前铸铝支架变形量从3~4㎜控制在1㎜以内,从而提高铸件的精度,保证产品尺寸,保证产品的有效装配,保证焊接搭口处的焊接更为牢固,有效降低成本。

- 一种用于筒形板件的校形装置及其校形方法

- 一种用于钛合金环形铸件的定位夹具及装夹方法

- 一种基于机器人的碗形钛合金铸件去氧化层工艺

- 一种基于饼形铸件的取料组件

- 一种筒形铸件夹持工装

- 一种筒体类钛合金铸件校形装置及其校形方法

- 一种高温合金大型弧段薄壁铸件热校形模具及校形方法