一种通过不同加硬方式提高硬度的树脂镜片制造工艺

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于镜片技术领域,具体地说,涉及一种通过不同加硬方式提高硬度的树脂镜片制造工艺。

背景技术

一般的树脂镜片都是热固性材料,即原料为液态,加热后形成固态镜片。PC片又叫“太空片”、“宇宙片”,化学名称为聚碳酸酯,是热塑性材料。即原料为固态,经加热后塑形为镜片,所以这种镜片成品后受热过度也会变形,不适于高湿热场合。PC镜片有着极强韧性,虽然树脂PC镜片重量轻、韧性强,佩戴轻便不易破碎,但是其也具有表面硬度低,抗磨损能力弱的缺陷。

发明内容

有鉴于此,本发明所要解决的技术问题是提供了一种通过不同加硬方式提高硬度的树脂镜片制造工艺,解决了现有技术中镜片表面硬度低,抗磨损能力弱的问题。

为了解决上述技术问题,本发明公开了一种通过不同加硬方式提高硬度的树脂镜片制造工艺,包括如下具体步骤:

S1:镜片清洗:先将镜片放置在中性洗涤剂中,水温控制在55~65℃,超声波清洗2min,除去油污;再将镜片在去离子水中水洗2min,水温控制在50~60℃;最后将镜片在异丙醇或乙醇溶液中清洗2min,晾干待用;

S2:镜片加硬液浸涂:取有机硅加硬液100~120ml,25℃条件下加入纳米透明导电涂料50~60ml,在搅拌器内搅拌,然后进行超声分散处理25~30min,得到混合液A;将混合液A倒入镜片加硬浸涂机的储液盒内,将步骤S1处理后的镜片放入挂架上,采用提拉法进行加硬处理,下落速度为2~3mm/s,在储液盒内的浸润停留时间为5~8s,上升速度为2~3mm/s,提拉时间为25~30s;

S3:镜片固化:镜片提拉出浸液槽后,在60~70℃条件下烘干10~15min,然后进行UV固化,转速为1800~2500r/min,UV灯固化时间为15~35s;

S4:镜片镀膜安装:将步骤S3中固化好的镜片安装于镀膜架上,安装环境温度20~25℃,湿度35~40%;

S5:镀膜前镜片预清洗:将镀膜机的真空舱内加温抽真空,真空舱温度90~95℃,设定真空度为5×10

S6:真空镀膜:先在镜片表面镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层;

S7:镀制顶膜:利用钼舟热蒸发使氟化物气化在镜片的前后表面形成防水抗油的顶膜,工艺参数如下,钼舟温度430~450℃,钼舟两极电流80~82A,蒸发速率10.0A/S,蒸发厚度0.26KA。

与现有技术相比,本申请可以获得包括以下技术效果:

本发明通过加硬液对基片表面加硬,加硬液中的硅元素可以提升表面硬度,又通过真空镀膜对其表面镀制膜层,金属复合层具有较高的硬度,可以进一步提升表面硬度与耐磨性。

当然,实施本申请的任一产品必不一定需要同时达到以上所述的所有技术效果。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

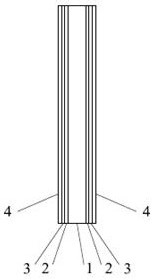

图1是本发明的实施例的镜片截面的示意图。

附图

镜片1,加硬层2,金属复合层3,防水抗油层4。

具体实施方式

以下将配合附图及实施例来详细说明本申请的实施方式,借此对本申请如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

请参考图1,图1是本发明的实施例的镜片截面的示意图。

实施例

一种通过不同加硬方式提高硬度的树脂镜片制造工艺,包括如下具体步骤:

S1:镜片1清洗:先将镜片1放置在中性洗涤剂中,水温控制在55℃,超声波清洗2min,除去油污;再将镜片在去离子水中水洗2min,水温控制在50℃;最后将镜片在异丙醇或乙醇溶液中清洗2min,晾干待用;

S2:镜片1加硬液浸涂:取有机硅加硬液100ml,25℃条件下加入纳米透明导电涂料50ml,在搅拌器内搅拌,然后进行超声分散处理25min,得到混合液A;将混合液A倒入镜片加硬浸涂机的储液盒内,将步骤S1处理后的镜片放入挂架上,采用提拉法进行加硬处理,下落速度为2mm/s,在储液盒内的浸润停留时间为5~8s,上升速度为2mm/s,提拉时间为25s;

S3:镜片1固化:镜片1提拉出浸液槽后,在60℃条件下烘干10min,然后进行UV固化,转速为1800r/min,UV灯固化时间为15s,镜片1表面形成加硬层2;

S4:镜片1镀膜安装:将步骤S3中固化好的镜片1安装于镀膜架上,安装环境温度20℃,湿度35%;

S5:镀膜前镜片1预清洗:将镀膜机的真空舱内加温抽真空,真空舱温度90℃,设定真空度为5×10

S6:真空镀膜:先在镜片1的加硬层2表面镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,金属复合层3镀制完成;

S7:镀制顶膜:利用钼舟热蒸发使氟化物气化在镜片1的金属复合层3前后表面形成防水抗油层4的顶膜,工艺参数如下,钼舟温度430℃,钼舟两极电流80~82A,蒸发速率10.0A/S,蒸发厚度0.26KA。

实施例

一种通过不同加硬方式提高硬度的树脂镜片制造工艺,包括如下具体步骤:

S1:镜片1清洗:先将镜片1放置在中性洗涤剂中,水温控制在60℃,超声波清洗2min,除去油污;再将镜片在去离子水中水洗2min,水温控制在55℃;最后将镜片在异丙醇或乙醇溶液中清洗2min,晾干待用;

S2:镜片1加硬液浸涂:取有机硅加硬液110ml,25℃条件下加入纳米透明导电涂料55ml,在搅拌器内搅拌,然后进行超声分散处理27min,得到混合液A;将混合液A倒入镜片加硬浸涂机的储液盒内,将步骤S1处理后的镜片放入挂架上,采用提拉法进行加硬处理,下落速度为2.5mm/s,在储液盒内的浸润停留时间为5~8s,上升速度为2.5mm/s,提拉时间为27s;

S3:镜片1固化:镜片1提拉出浸液槽后,在65℃条件下烘干12min,然后进行UV固化,转速为2000r/min,UV灯固化时间为20s,镜片1表面形成加硬层2;

S4:镜片1镀膜安装:将步骤S3中固化好的镜片1安装于镀膜架上,安装环境温度23℃,湿度38%;

S5:镀膜前镜片1预清洗:将镀膜机的真空舱内加温抽真空,真空舱温度92℃,设定真空度为5×10

S6:真空镀膜:先在镜片1的加硬层2表面镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,金属复合层3镀制完成;

S7:镀制顶膜:利用钼舟热蒸发使氟化物气化在镜片1的金属复合层3前后表面形成防水抗油层4的顶膜,工艺参数如下,钼舟温度440~450℃,钼舟两极电流80~82A,蒸发速率10.0A/S,蒸发厚度0.26KA。

实施例

一种通过不同加硬方式提高硬度的树脂镜片制造工艺,包括如下具体步骤:

S1:镜片清洗:先将镜片放置在中性洗涤剂中,水温控制在65℃,超声波清洗2min,除去油污;再将镜片在去离子水中水洗2min,水温控制在60℃;最后将镜片在异丙醇或乙醇溶液中清洗2min,晾干待用;

S2:镜片加硬液浸涂:取有机硅加硬液120ml,25℃条件下加入纳米透明导电涂料60ml,在搅拌器内搅拌,然后进行超声分散处理30min,得到混合液A;将混合液A倒入镜片加硬浸涂机的储液盒内,将步骤S1处理后的镜片放入挂架上,采用提拉法进行加硬处理,下落速度为3mm/s,在储液盒内的浸润停留时间为5~8s,上升速度为3mm/s,提拉时间为30s;

S3:镜片固化:镜片提拉出浸液槽后,在70℃条件下烘干15min,然后进行UV固化,转速为2500r/min,UV灯固化时间为35s,镜片1表面形成加硬层2;

S4:镜片镀膜安装:将步骤S3中固化好的镜片安装于镀膜架上,安装环境温度25℃,湿度40%;

S5:镀膜前镜片预清洗:将镀膜机的真空舱内加温抽真空,真空舱温度95℃,设定真空度为5×10

S6:真空镀膜:先在镜片表面镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化钛膜层,继续在二氧化钛膜层上镀二氧化硅膜层,继续在二氧化硅膜层上镀二氧化锆膜层,继续在二氧化锆膜层上镀二氧化硅膜层;

S7:镀制顶膜:利用钼舟热蒸发使氟化物气化在镜片的前后表面形成防水抗油的顶膜,工艺参数如下,钼舟温度450℃,钼舟两极电流80~82A,蒸发速率10.0A/S,蒸发厚度0.26KA。

本发明通过加硬液对基片表面加硬,加硬液中的硅元素可以提升表面硬度,又通过真空镀膜对其表面镀制膜层,金属复合层3具有较高的硬度,可以进一步提升表面硬度与耐磨性。

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

- 一种PC光学镜片的加硬制造工艺

- 一种高硬度耐磨背漆镂空镜片及其加工工艺

- 一种增加树脂镜片表面硬度的加硬液

- 一种通过加硬工艺实现树脂镜片抗冲击性能的生产工艺