电极组件及具有该电极组件的电池

文献发布时间:2023-06-19 09:26:02

技术领域

本申请涉及电池领域,具体涉及电极组件和具有该电极组件的电池。

背景技术

锂离子电池具有比能量大、体积小、重量轻等优势,在消费电子产品领域具有广泛的应用。然而,随着电动汽车、可移动电子设备等领域的高速发展,人们对电池的能量密度、安全性、循环性能等相关需求越来越高。

发明内容

有鉴于此,有必要提供一种具有高能量密度的电极组件。

本申请还提供了一种具有该电极组件的电池。

一种电极组件,包括由第一极片和第二极片形成的卷绕单元,所述卷绕单元卷绕形成所述电极组件,其中,所述第一极片包括第一极片单元,所述第一极片单元包括双极性集流体、第一活性层和第二活性层,所述双极性集流体设置于所述第一活性层和所述第二活性层之间,所述第一活性层和第二活性层之间电子导通;所述第二极片包括复合集流体、第三活性层和第四活性层,所述复合集流体设置于所述第三活性层和所述第四活性层之间,所述第三活性层和所述第四活性层之间电绝缘。

优选地,所述电极组件还包括密封部,所述密封部密封所述电极组件的端部。

优选地,所述电极组件还包括第一隔离膜和第二隔离膜,所述第一隔离膜设置于所述第一极片和所述第二极片之间,所述第二隔离膜设置于所述第一极片背对所述第二极片的表面。

优选地,所述第一极片包括复数个第一极片单元,相邻第一极片单元之间设置有所述第一隔离膜。

优选地,所述第二极片位于所述电极组件的外侧,所述第一活性层较所述第二活性层远离所述第二极片,所述第四活性层较所述第三活性层远离所述第一极片,所述第二活性层的极性和所述第三活性层的极性相反。

优选地,所述第一活性层和所述第三活性层的极性相同,所述第二活性层和所述第四活性层的极性相同,且所述第一活性层的极性与所述第二活性层的极性相反。

优选地,所述双极性集流体包括导电层、第一金属层和第二金属层,所述导电层设置于所述第一金属层和所述第二金属层之间;所述复合集流体包括绝缘层、第三金属层和第四金属层,所述绝缘层设置于所述第三金属层和第四金属层之间。

优选地,所述电极组件还包括第一连接端子和第二连接端子,所述第一连接端子设置于所述第三金属层,所述第二连接端子设置于所述第四金属层。

优选地,所述电极组件进一步包括第一电解质层和第二电解质层;其中,所述第一电解质层设置于所述第一活性层和所述第四活性层之间;所述第二电解质层设置于所述第二活性层和所述第三活性层之间。

一种电池,包括电极组件和收容所述电极组件的壳体;其中,所述电极组件为上述所述的电极组件。

综上所述,所述电极组件包括由第一极片和第二极片形成的卷绕单元。所述卷绕单元卷绕形成所述电极组件,其中,所述第一极片中的第一活性层和第二活性层之间电子导通;所述第二极片中的第三活性层和所述第四活性层之间电绝缘,以实现电极组件内部串联结构,从而提高输出电压。如此,所述电极组件可最大限度利用电池的内部空间,并实现高能量密度。

附图说明

图1为本申请一实施方式的电池的结构示意图。

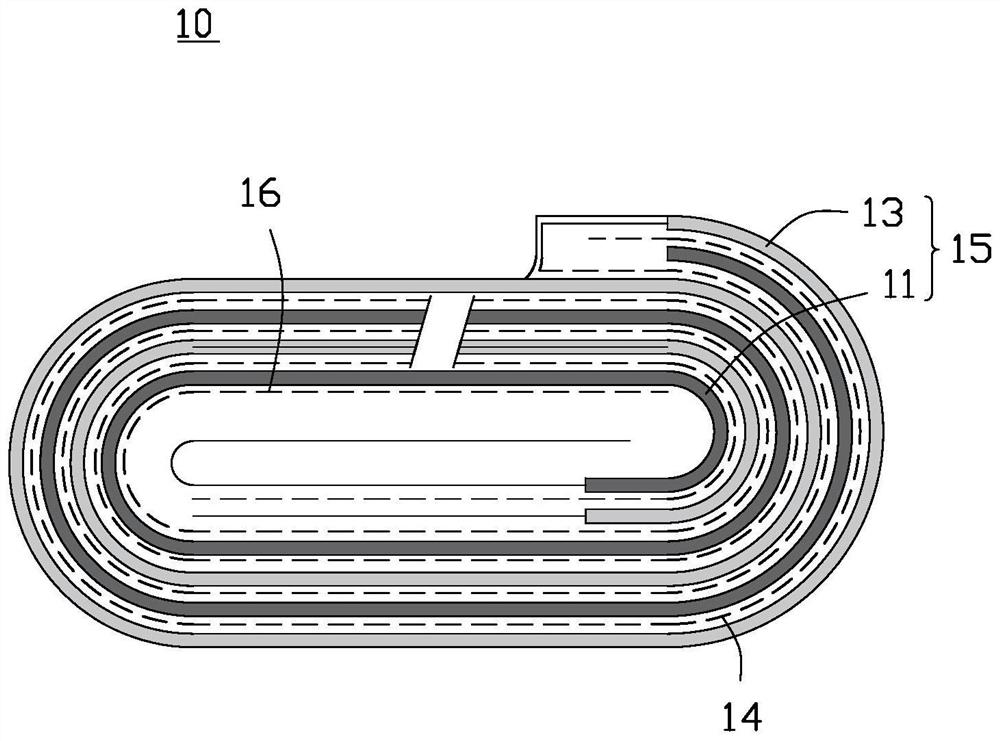

图2为图1所示电池中电极组件的俯视图。

图3为图2所示卷绕单元的部分剖面示意图。

图4为图3所示第一极片的部分剖面示意图。

图5为本申请一实施方式的卷绕单元的部分剖面示意图。

图6为图3所示第二极片的部分剖面示意图。

图7为图2所示卷绕单元的部分剖面示意图。

图8A为本申请对比例1中电极组件的部分剖面示意图。

图8B为图8A所示第一负极极片的部分剖面示意图。

图8C为图8A所示第一正极极片的部分剖面示意图。

图9A为本申请对比例2中电极组件的部分剖面示意图。

图9B为图9A所示第二负极极片的部分剖面示意图。

图9C为图9A所示第二正极极片的部分剖面示意图。

图9D为图9A所示双极性极片的部分剖面示意图。

主要元件符号说明

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

下面结合附图,对本申请的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

参图1,本申请实施方式提供了一种电池100。

请一并参阅图2,所述电池100包括电极组件10和壳体30。所述电极组件10设置于所述壳体30内。

所述电极组件10包括由第一极片11和第二极片13形成的卷绕单元15。所述卷绕单元15卷绕形成所述电极组件10。

参阅图3和图4,所述电极组件10还包括密封部101。所述密封部101密封所述电极组件10的侧面153。根据本申请的一个实施例,所述卷绕单元15包括上下两个主平面151和四个侧面153;所述密封部101密封所述四个侧面153。由此,密封所述卷绕单元15的内部反应环境,使之与卷绕单元15的外部环境隔绝。

所述第一极片11包括第一极片单元12。所述第一极片单元12包括双极性集流体121、第一活性层123和所述第二活性层125;即,所述第一极片单元12为双极性电极。所述双极性集流体121设置于所述第一活性层123和所述第二活性层125之间。所述第一活性层123和所述第二活性层125之间电子导通。

根据本申请的一个实施例,所述双极性集流体121包括导电层1211、第一金属层1213和第二金属层1215。所述导电层1211设置于所述第一金属层1213和所述第二金属层1215之间,所述第一活性层123和所述第二活性层125之间电子导通。其中,所述第一活性层123设置于所述第一金属层1213,所述第二活性层125设置于所述第二金属层1215。所述导电层1211可以是导电聚合物薄膜层。

进一步地,所述电极组件10还包括第一隔离膜14和第二隔离膜16。其中,所述第一隔离膜14设置于所述第一极片11和所述第二极片13之间。所述第二隔离膜16设置于所述第一极片11背对所述第二极片13的表面。

参阅图5,在另一实施方式中,所述第一极片11包括复数个所述第一极片单元12。复数个所述第一极片单元12堆叠设置。其中,相邻的第一极片单元12之间设置有所述第一隔离膜14。

请一并参阅图6,所述第二极片13包括复合集流体131、第三活性层133和第四活性层135。所述复合集流体131设置于所述第三活性层133和所述第四活性层135之间。所述第三活性层133和所述第四活性层135之间电绝缘。

所述复合集流体131包括绝缘层1311、第三金属层1313和第四金属层1315。所述绝缘层1311设置于所述第三金属层1313和所述第四金属层1315之间,以使所述第三活性层133和所述第四活性层135之间电绝缘。其中,所述第三活性层133设置于所述第三金属层1313,所述第四活性层135设置于所述第四金属层1315。所述绝缘层1311可以是聚对苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)薄膜层。

参图7,在本实施方式中,在卷绕单元15的卷绕方向上,所述第二极片13位于所述电极组件10的外侧。在卷绕单元15的厚度方向上,所述第一活性层123较所述第二活性层125远离所述第二极片13,所述第四活性层135较所述第三活性层133远离所述第一极片11,所述第二活性层125的极性和所述第三活性层133的极性相反。本领域技术人员可以理解,根据本申请的另一个实施例,在卷绕单元15的卷绕方向上,所述第二极片13也可以位于所述电极组件10的内侧;即,卷绕单元15的卷绕方向可以与图7所示的卷绕方向相反。

请再次参阅图6,进一步地,所述电极组件10还包括第一连接端子102和第二连接端子104;所述第一连接端子102设置于所述第三金属层1313,所述第二连接端子104设置于所述第四金属层1315。

参阅6和图7,根据本申请的一个实施例,所述第一活性层123和所述第三活性层133为正极活性层,所述第二活性层125和所述第四活性层135为负极活性层。其中,当对所述电池100进行充电时,外部电子由第二连接端子104进入到第四金属层1315,由于所述第四金属层1315与所述第三金属层1313之间电绝缘,外部电子无法进入第三金属层1313,而只能到达第四活性层135,再通过离子传导的方式由所述第四活性层135传导至第一极片11,最后经由第一连接端子102输出。如此,通过卷绕单元15中第一极片11和第二极片13的设置,规范了电流路径,从而提高所述电池100的输出电压。

所述电极组件10进一步包括第一电解质层17和第二电解质层19。所述第一电解质层17设置于所述第一活性层123和所述第四活性层135之间,所述第二电解质层19设置于所述第二活性层125和第三活性层133之间。其中,所述第一电解质层17和所述第二电解质层19均为凝胶电解质。本领域技术人员可以理解,根据本申请的另一个实施例,所述第一电解质层17和所述第二电解质层19也可以是液体电解质或固体电解质。

下面通过对比例及实施例对本申请进行具体说明。可以理解,本申请中极片、隔离膜、电解液等的各尺寸、材质及/或比例不仅限于所述对比例及实施例中记载的内容,具体可根据实际需要进行选择。

对比例1

参图8A、图8B和图8C,电极组件20包括第一负极极片21、第一正极极片23和隔离膜25。所述隔离膜25设置于所述第一负极极片21和所述第一正极极片23之间。所述第一负极极片21包括第一负极集流体211及设置于所述第一负极集流体211表面的第一负极活性层213。所述第一正极极片23包括第一正极集流体231及设置于所述第一正极集流体231表面的第一正极活性层233。

在本对比例1中,使用铜箔作为第一负极集流体211,使用铝箔作为第一正极集流体231。

在本对比例1中,上述电极组件20及具有该电极组件20的电池可通过以下方法制得。

第一负极极片21的制备:首先,将石墨(Graphite)、导电炭黑(Super P)、丁苯橡胶(SBR)按照重量比96:1.5:2.5进行混合,加入去离子水作为溶剂,并搅拌均匀,以调配成为固含量为0.7的浆料。再将所述浆料均匀涂覆在所述第一负极集流体211的正面形成第一负极活性层213,并于110℃下烘干。接着,再将所述浆料均匀涂覆在所述第一负极集流体211的背面形成第一负极活性层213,并110℃条件下烘干。最后,将两面涂覆有第一负极活性层213的第一负极集流体211冷压至1.7g/cm

第一正极极片23的制备:首先,将钴酸锂(LiCoO

隔离膜25:选用厚度为15μm的聚乙烯(PE)作为隔离膜。

电解液的制备:在干燥氩气气氛中,首先,将有机溶剂碳酸乙烯酯(EC)、碳酸甲乙酯(EMC)和碳酸二乙酯(DEC)以质量比EC:EMC:DEC=30:50:20混合,然后向有机溶剂中加入锂盐六氟磷酸锂(LiPF

电池的制备:将第一正极极片23、隔离膜25和第一负极极片21按照顺序叠好,使隔离膜25处于正中间的位置,然后将叠好的第一正极极片23、隔离膜25和第一负极极片21卷绕成电极组件20,经过顶侧封,然后对所述电极组件20进行注液,对注液完成的电极组件20进行化成(先以0.02C恒流充电到3.3V,再以0.1C恒流充电到3.6V),然后对电极组件20的性能进行初步检测,最终制得电池。其中,所述电池的输出电压小于4V。

对比例2

参图9A、图9B、图9C和图9D,电极组件40包括第二负极极片41、第二正极极片43、双极性极片45和隔离膜47。所述双极性极片45设置于所述第二负极极片41和所述第二正极极片43之间。所述隔离膜47分别设置于所述第二负极极片41和所述双极性极片45之间,及所述第二正极极片43和所述双极性极片45之间。所述第二负极集流体411及设置于所述第二负极集流体411表面的第二负极活性层413。所述第二正极极片43包括第二正极集流体431及设置于所述第二正极集流体431表面的第二正极活性层433。所述双极性极片45包括集流体451、第三负极活性层453和第三正极活性层455。所述集流体451设置于所述第三负极活性层453和所述第三正极活性层455之间。

在本对比例中,使用铜箔作为第二负极集流体411,使用铝箔作为第二正极集流体431。

本对比例中,上述电极组件40及具有该电极组件40的电池可通过以下方法制得。

第二负极极片41的制备:首先,将石墨(Graphite)、导电炭黑(Super P)、丁苯橡胶(SBR)按照重量比96:1.5:2.5进行混合,加入去离子水作为溶剂,并搅拌均匀,以调配成为固含量为0.7的浆料。再将所述浆料均匀涂覆在所述第二负极集流体411的正面形成第二负极活性层413,以使所述第二负极集流体411的正面上有效物质的重量为95g/m

第二正极极片43的制备:首先,将钴酸锂(LiCoO

双极性极片45的制备:首先,选取12μm厚的导电聚合物薄膜,再通过真空沉积或其它成膜工艺在所述导电聚合物薄膜的两侧分别制备一层0.5μm厚的铜层和铝层,以制得集流体451。接着,将石墨(Graphite)、导电炭黑(Super P)和丁苯橡胶(SBR)按照重量比96:1.5:2.5进行混合,加入去离子水作为溶剂,并搅拌均匀,以调配成为固含量为0.7的浆料。再将所述浆料均匀涂覆在所述铜层背对所述导电聚合物薄膜的表面形成第三负极活性层453,以使铜层上有效物质的重量达到95g/m

隔离膜47:选用与对比例1相同的隔离膜。

电解液的制备:与对比例1相同。

电池的制备:将第二负极极片41、第一层隔离膜47、第一层双极性极片45、第二层隔离膜47、第二层双极性极片45、第三层隔离膜47、以此类推直至第十层隔离膜47、最后为第二正极极片43的顺序叠好形成电极组件40。每一层极片四周涂布密封胶,并预留电解液注入口,经过密封胶固化及顶侧封,然后对电极组件40进行注液,完成注液后密封预留的电解液注入口,对所述电极组件40进行化成(先0.02C恒流充电到33V,再以0.1C恒流充电到36V),然后对电极组件40的性能进行初步检测,最终制得电池。

对比例3

对比例3中的电池包括十个对比例1中的电池。其中,十个对比例1中的电池通过外部串并联(两个电池组并联,且每个电池组有5个串联的电池)的方式连接形成18V,4Ah的电池。

实施例1

参图2、图3、图4和图6,所述电极组件10包括由第一极片11和第二极片13形成的卷绕单元15。所述卷绕单元15卷绕形成所述电极组件10。所述第一极片11包括第一极片单元12。所述第一极片单元12包括双极性集流体121、第一活性层123和所述第二活性层125。所述双极性集流体121设置于所述第一活性层123和所述第二活性层125之间。所述第一活性层123和所述第二活性层125之间电子导通。所述第二极片13包括复合集流体131、第三活性层133和第四活性层135。所述复合集流体131设置于所述第三活性层133和所述第四活性层135之间。所述第三活性层133和所述第四活性层135之间电绝缘。

第一极片单元12的制备:首先,选取在12μm厚的导电聚合物薄膜,再通过真空沉积或其它成膜工艺在所述电聚合物薄膜的两侧分别制备一层0.5μm厚的铜层(即第二金属层1215)和铝层(即第一金属层1213),以制得双极性集流体121。接着,将钴酸锂(LiCoO

第二极片13的制备:首先,选取12μm厚的聚对苯二甲酸乙二醇酯(Polyethyleneterephthalate,PET)薄膜,再通过真空沉积或其它成膜工艺在所述PET薄膜的两侧分别制备一层0.5μm厚的铜层(即第四金属层1315)和铝层(即第三金属层1313),以制得复合集流体131。接着,将钴酸锂(LiCoO

隔离膜:选取厚度为15μm的聚乙烯(PE)作为第一隔离膜14和第二隔离膜16。

电解液的制备:与对比例1相同。

电池100的制备:将第二极片13、第一隔离膜14、第一极片11和第二隔离膜16按照顺序叠好,极片四周涂布密封胶,并预留电解液注入口,然后将叠好的极片和隔离膜卷成电极组件10,经过密封胶固化及顶侧封,然后对电极组件10进行注液,完成注液后密封预留的电解液注入口,对所述电极组件10进行化成(先以0.02C恒流充电到6.6V,再以0.1C恒流充电到7.2V),然后对电极组件10的性能进行初步检测,以制得电池100。其中,所述电池100为软包锂离子电池。

与对比例1比较:实施例1中的电池100的输出电压是对比例1中的电池的两倍。

与对比例2比较:实施例1中的电池100为卷绕结构,而对比例2中的电池为叠片式结构,为了达到一定能量密度,只能通过增加串联极片的方式,以致单个电极组件20输出电压过高,而容量过小。

实施例2

实施例2中电池100与实施例1的区别在于电池100的制备。

电池100的制备:将第二极片13、第一隔离膜14、第二极片13和第二隔离膜16按照顺序叠好,极片四周涂布密封胶,并预留电解液注入口,然后将叠好的极片和隔离膜卷成电极组件10,经过密封胶固化后放入圆柱型钢壳,然后对电极组件10进行注液,完成注液后密封预留的电解液注入口,完成钢壳整体的密封后对该电极组件10进行化成(先0.02C恒流充电到6.6V,再以0.1C恒流充电到7.2V),然后对电极组件10的性能进行初步检测,以制得电池100。其中,所述电池100为圆柱锂离子电池。

与对比例1比较:实施例2中的电池100的输出电压是对比例1中的电池的两倍。

实施例3

参图5,实施例3与实施例1的区别在于,所述实施例3中的第一极片11包括两个第一极片单元12。

第一极片单元12的制备:与实施例1相同。

第二极片13的制备:与实施例1相同。

隔离膜:与实施例1相同。

电解液的制备:与实施例1相同。

电池100的制备:将第二极片13、第一层第一隔离膜14、第一层第一极片单元12、第二层第一隔离膜14、第二层第一极片单元12和第二隔离膜16按照顺序叠好,极片四周涂布密封胶,并预留电解液注入口,然后将叠好的极片和隔离膜卷成电极组件10,经过密封胶固化并顶侧封,然后对电极组件10进行注液,完成注液后密封预留的电解液注入口,对该电极组件10进行化成(先以0.02C恒流充电到9.9V,再以0.1C恒流充电到10.8V),然后对电极组件10的性能进行初步检测,以制得电池100。其中,所述电池100为软包锂离子电池。

与对比例1比较:实施例3中的电池100的输出电压是对比例1中的电池的三倍。

实施例4

实施例4与实施例1的区别在于,实施例4中的第一极片单元12和第二极片13上均涂有电解质层。其中,所述电解质层为凝胶电解质。

第一极片单元12的制备:与实施例1的区别在于,所述第一活性层123的表面涂覆有凝胶电解质。

第二极片13的制备:与实施例1的区别在于,所述第三活性层133的表面涂覆有凝胶电解质。

隔离膜:与实施例1相同。

电池100的制备:将第二极片13、第一隔离膜14、第一极片11和第二隔离膜16按照顺序叠好,极片四周涂布密封胶,然后将叠好的极片和隔离膜卷成电极组件10,经过密封胶固化并顶侧封,然后对该电极组件10进行化成(先以0.02C恒流充电到6.6V,再以0.1C恒流充电到7.2V),然后对电芯的性能进行初步检测,以制得电池100。其中,所述电池100为软包锂离子电池。

与对比例1比较:实施例3中的电池100的输出电压是对比例1中的电池的两倍。

实施例5

实施例5与实施例1的区别在于,所述实施例5中的第一极片11包括四个第一极片单元12。

第一极片单元12的制备:与实施例1相同。

第二极片13的制备:与实施例1相同。

隔离膜:与实施例1相同。

电解液的制备:与实施例1相同。

电池100的制备:将第二极片13、第一层第一隔离膜14、第一层第一极片单元12、第二层第一隔离膜14、第二层第一极片单元12、第三层第一隔离膜14、第三层第一极片单元12、第四层第一隔离膜14、第四层第一极片单元12和第二隔离膜16按照顺序叠好,极片四周涂布密封胶,并预留电解液注入口,然后将叠好的极片和隔离膜卷成电极组件10,经过密封胶固化并顶侧封,然后对电极组件10进行注液,完成注液后密封预留的电解液注入口,对所述电极组件10进行化成(先以0.02C恒流充电到16.5V,再以0.1C恒流充电到18V),然后对电极组件10的性能进行初步检测,以得到电池100。所述电池100为18V,4Ah的软包锂离子电池。

与对比例3比较:对比例3采用电池外部串并联的方式得到与实施例5同等大小的电池容量,但对比例3的能量密度较实施例5大幅降低,并且增加了制造成本。

综上所述,所述电极组件10包括由第一极片11和第二极片13形成的卷绕单元15。所述卷绕单元15卷绕形成所述电极组件10。其中,所述第一极片11中的第一活性层123和第二活性层125之间电子导通;所述第二极片13中的第三活性层133和所述第四活性层135之间电绝缘,以实现电极组件10内部串联结构,从而提高输出电压。如此,所述电极组件10可最大限度利用电池100的内部空间,并实现高能量密度。

以上实施例仅用以说明本申请的技术方案而非限制,尽管参照较佳实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换,而不脱离本申请技术方案的精神和实质。

- 具有阶梯的电极组件、包括电极组件的二次电池、电池组和装置以及制造电极组件的方法

- 具有优良电极突片连接性的电极组件、包括电极组件的电池单元和装置及制造电极组件的方法