一种MVR蒸发母液零排放的方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及废水处理技术领域,具体涉及到一种MVR蒸发母液零排放的方法。

背景技术

煤化工的生产过程中产生的各种各样的废水,无论有机废水还是高盐废水都是水处理行业中难处理的废水。现用于煤化工废水处理的方法有很多,如隔油沉淀池,气浮等预处理,水解酸化,厌氧和好氧等生化处理方法,臭氧和电催化等高级氧化深度处理方法等,都不能全部解决煤化工行业废水的问题。同时,煤化工行业多处于中国西北等缺水地区,所以煤化工废水零排放的概念就得到广泛关注。从2004年至今,国内已经建设运营了数十个零排放项目。但是,在零排放装置运行过程中,大多面临蒸发母液的再处理问题。这种母液成分复杂,污染物浓度高,再次蒸发处理难度极大,已成为行业内的难点和痛点,也阻碍了煤化工行业零排放的发展。

MVR蒸发母液成份极其复杂,属于难降解废水、高盐、高硅,高COD,目前对于MVR蒸发母液没有好的去除办法,目前应用于减量的方法有以下几种:

1.将MVR蒸发母液部分回流至原MVR蒸发系统,这种办法虽然有一定的减量,但是不能彻底解决母液的问题,同时增加系统的负荷,增加原有MVR系统腐蚀与换热效率。

2.直接采用干燥的方法,因蒸发母液量大,干燥投资与运行成本高,很少有企业能承担得起。

发明内容

针对现有技术所存在的不足,本发明目的之一在于提出一种MVR蒸发母液零排放的方法,该方法不仅能实现MVR蒸发母液零排放,还能实现最终的冷凝液体达到回用的标准,降低企业运行成本和减少污染物排放总量,具体方案如下:

一种MVR蒸发母液零排放的方法,包括如下流程:

加热母液:MVR蒸发母液进入预热器,从常温加热至50~100℃;

一次加热浓缩:加热后的母液进入一效加热室,利用生蒸汽进行蒸发浓缩,一效蒸发产生的二次蒸汽经过除沫后作为二效加热室的热源;

二次加热浓缩:得到的一效浓缩液进入二效加热室进一步蒸发浓缩,二效蒸发产生的三次蒸汽经过除沫后作为三效加热室的热源;

三次加热浓缩:得到的二效浓缩液进入三效加热室进一步蒸发浓缩,三效蒸发产生的四次蒸汽经过换热器冷却后达到回用标准;

晶体成长:得到的三效浓缩液进入稠厚室进行晶体成长;

后处理:稠厚室出料进入离心室进行固液分离,分离后的液体一部分循环回流至三效加热室进一步蒸发浓缩,一部分回流至固液分离系统继续固液分离,固体外排,最终分离出的液体进入干燥设备,液体经过干燥后得到冷凝液。

进一步的,所述预热器的热源为一效加热室中的生蒸汽冷凝液。

进一步的,在所述一次加热浓缩、二次加热浓缩步骤中,除沫时均进行二级除沫。

进一步的,在所述一次加热浓缩、二次加热浓缩以及三次加热浓缩步骤中,所述MVR蒸发母液、一效浓缩液以及二效浓缩液均先经过分离室分离后再分别进入一效加热室、二效加热室以及三效加热室。

进一步的,在所述一次加热浓缩、二次加热浓缩以及三次加热浓缩步骤中,所述分离室中的一效浓缩液、二效浓缩液均可回流至上一单元对应的一效加热室、二效加热室或者下一单元对应的二效加热室、三效加热室。

本发明另一目的在于提出一种MVR蒸发母液零排放系统,具体方案如下:

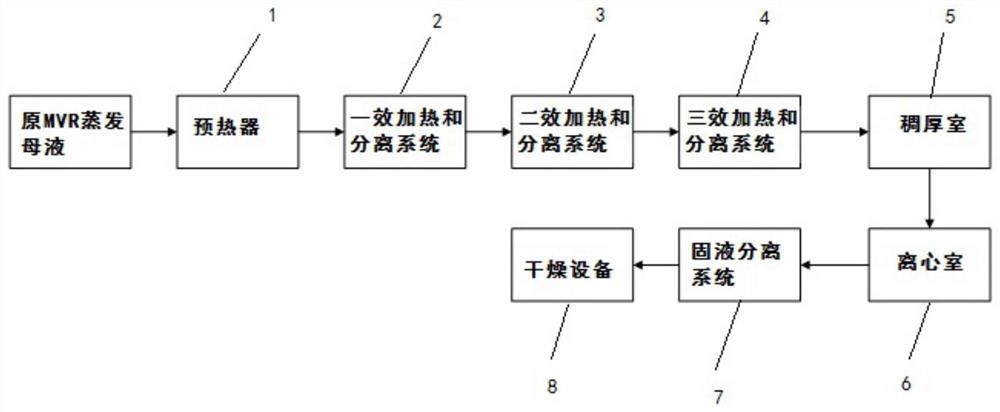

一种MVR蒸发母液零排放系统,所述系统包括预热器、一效加热和分离系统、二效加热和分离系统、三效加热和分离系统、稠厚室、离心室、固液分离系统以及干燥设备,预热器连接一效加热和分离系统,一效加热和分离系统连接二效加热和分离系统,二效加热和分离系统连接三效加热和分离系统,三效加热和分离系统连接稠厚室,稠厚室连接离心室,离心室连接固液分离系统,固液分离系统连接干燥设备。

进一步的,所述预热器为管式或板式换热器,所述干燥设备为滚筒刮板式干燥器。

进一步的,所述一效加热和分离系统、二效加热和分离系统、三效加热和分离系统均包括相互连接的分离室以及加热室。

进一步的,所述离心室设置为双级推料式离心机,所述离心机出盐的含水率不高于3%。

进一步的,所述固液分离系统为板框。

与现有技术相比,本发明的有益效果如下:

本发明对MVR蒸发母液经过三效加热蒸发浓缩、固液分离后干燥,产生的固体细盐外排,产生的冷凝液体回用,实现MVR蒸发母液零排放,达到环境保护的目的,且本发明中产生的二次蒸汽、三次蒸汽作为热源,四次蒸汽经处理后达到回用标准或者高空排放,其经济效益、社会效益和环保效益显著。

附图说明

图1为本发明中MVR蒸发母液零排放系统的结构示意图。

附图标记:1、预热器;2、一效加热和分离系统;3、二效加热和分离系统;4、三效加热和分离系统;5、稠厚室;6、离心室;7、固液分离系统;8、干燥设备。

具体实施方式

下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

一种MVR蒸发母液零排放系统,本系统包括预热器1、一效加热和分离系统2、二效加热和分离系统3、三效加热和分离系统4、稠厚室5、离心室6、固液分离系统7以及干燥设备8,预热器1连接一效加热和分离系统2,一效加热和分离系统2连接二效加热和分离系统3,二效加热和分离系统3连接三效加热和分离系统4,三效加热和分离系统4连接稠厚室5,稠厚室5连接离心室6,离心室6连接固液分离系统7,固液分离系统7连接干燥设备8。

具体的,预热器1为管式或板式换热器。一效加热和分离系统2、二效加热和分离系统3、三效加热和分离系统4均包括相互连接的分离室以及加热室,加热室为加热蒸发器,为方便描述,对应的,一效加热和分离系统2包括一效分离室以及一效加热室,二效加热和分离系统3包括二效分离室以及二效加热室,三效加热和分离系统4包括三效分离室以及三效加热室。离心室6设置为双级推料式离心机,离心机出盐的含水率不高于3%。固液分离系统7为板框,干燥设备8为滚筒刮板式干燥器。

本系统配套设置有一种MVR蒸发母液零排放的方法,包括如下流程:

加热母液:MVR蒸发母液进入预热器1,利用一效加热室中的生蒸汽冷凝液将温度从常温加热至50~100℃;

一次加热浓缩:预热器1出料后,加热后的母液进入一效分离室分离后进入一效加热室,利用生蒸汽进行蒸发浓缩,一效蒸发产生的二次蒸汽经过除沫器二级除沫后作为二效加热室的热源;

二次加热浓缩:得到的一效浓缩液进入二效分离室分离后进入二效加热室进一步蒸发浓缩,二效蒸发产生的三次蒸汽经过除沫器二级除沫后作为三效加热室的热源;

三次加热浓缩:得到的二效浓缩液进入三效分离室分离后进入三效加热室进一步蒸发浓缩,三效蒸发产生的四次蒸汽经过换热器冷却后达到回用标准;

晶体成长:得到的三效浓缩液进入稠厚室5进行晶体成长;

后处理:稠厚室5出料进入离心室6进行固液分离,固体外排,分离后的液体一部分循环回流至三效加热室进一步蒸发浓缩,一部分回流至固液分离系统7继续固液分离,固体外排,最终分离出的液体进入干燥设备8,液体经过干燥后得到冷凝液。

为提高母液的处理效率,在一次加热浓缩、二次加热浓缩以及三次加热浓缩步骤中,经过分离室分离后的一效浓缩液、二效浓缩液均可回流至上一单元对应的一效加热室、二效加热室或者下一单元对应的二效加热室、三效加热室。

本发明中,冷凝液的回用标准为电导率不高于500μS/cm、COD不高于30mg/L、硬度不高于10mg/L(以碳酸钙计)。

实验测试:前述的MVR蒸发母液零排放系统以及方法应用于实际生产中某煤场的原MVR蒸发母液,具体参见如下实施例:

原MVR蒸发母液COD为1180mg/L左右,电导率为255mS/cm,氯离子58800mg/L,硫酸根17500mg/L,总氮716mg/L,硬度84mg/L(以碳酸钙计)。

原MVR蒸发母液进入预热器1,利用一效加热室中的生蒸汽冷凝液将温度从常温加热至80℃,降低生蒸汽消耗,预热器1出料后,加热后的母液进入一效分离室分离后进入一效加热室,利用生蒸汽进行蒸发浓缩,对MVR蒸发母液实现降解。得到的一效浓缩液进入二效分离室分离后进入二效加热室进一步蒸发浓缩,实现进一步降解。得到的二效浓缩液进入三效分离室分离后进入三效加热室进一步蒸发浓缩,实现更大程度的降解。得到的三效浓缩液进入稠厚室5进行晶体成长,稠厚室5出料进入离心室6进行固液分离,固体外排,分离后的液体一部分循环回流至三效加热室进一步蒸发浓缩,一部分回流至固液分离系统7继续固液分离,固体外排,最终分离出的液体进入干燥设备8,液体经过干燥后得到冷凝液。

经过该系统以及方法处理后实现MVR蒸发母液零排放,冷凝液水质COD小于26mg/L,电导率为233μS/cm,硬度为4mg/L,主要用于循环水补水、消防、绿化以及洒水等。分离出来的杂盐含水水率为2.7%,可直接填埋。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种MVR蒸发母液零排放的方法

- 一种药物合成废水MVR蒸发结晶母液中磷酸盐的分离方法