一种PVC-O管材承口吹胀成型芯模

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及PVC-O管材生产设备领域,尤其涉及一种PVC-O管材承口吹胀成型芯模。

背景技术

PVC-O管材是将PVC-U管材加热到高弹态下,经双向拉伸获得的一种取向管材,具有高强度、高韧性、耐冲击等特点。目前广泛使用的传统PVC-O管材承口成型工艺是:管材一端加热后插入扩口模具,内置成型滑块在力的作用下张开,利用机械力撑起软化的管壁,然后冷却定型。该工艺的缺点:PVC-O管材承口在成型过程中,需高温加热,原来已经定型的分子双轴取向结构在加热状态下回缩,丧失取向特性,使PVC-O管材承口部位的强度、韧性、耐冲击性能大幅降低,不能满足PVC-O管材标准技术要求,存在输水安全隐患。

发明内容

本发明的目的是提供一种PVC-O管材承口吹胀成型芯模,解决背景技术中的PVC-O管材承口加工成型后,强度、韧性、耐冲击性能大幅降低的问题。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种PVC-O管材承口吹胀成型芯模,包括内部中空的芯棒,所述芯棒的外圆壁上设置多个与其内腔连通的孔隙。

进一步的,所述芯棒的后端开口并设置有端盖,所述端盖的中部设置有与所述芯棒内腔连通的空心轴。

进一步的,所述芯棒的中空内腔中设置有电加热装置。

进一步的,所述电加热装置采用铸铝电加热筒。

进一步的,所述芯棒的前端一体成型有圆台,所述圆台上套设有密封圈,所述圆台的前端面设置有可拆卸的芯棒顶头,所述芯棒顶头的后端面抵在所述密封圈上。

进一步的,所述芯棒的前端一体成型有芯棒顶头,所述芯棒顶头与所述芯棒之间设置有环形槽,所述环形槽中套设有密封圈。

进一步的,所述芯棒顶头的前端设置为锥面。

与现有技术相比,本发明的有益技术效果:

本发明在芯棒外圆壁上设置多个与其内腔连通的孔隙,通过孔隙负压吸附PVC-O管材,使得加热的管材内壁紧贴芯棒的外壁,阻止PVC-O管材在加热的过程中沿轴向回缩,实现了PVC-O管材承口部位的取向特性,提高了承口部位的强度、韧性、抗冲击性能。

附图说明

下面结合附图说明对本发明作进一步说明。

图1为本发明实施例一中芯棒的结构剖视图;

图2为本发明实施例一中芯棒的安装使用示意图;

图3为本发明实施例一中吹胀成型的承口结构示意图;

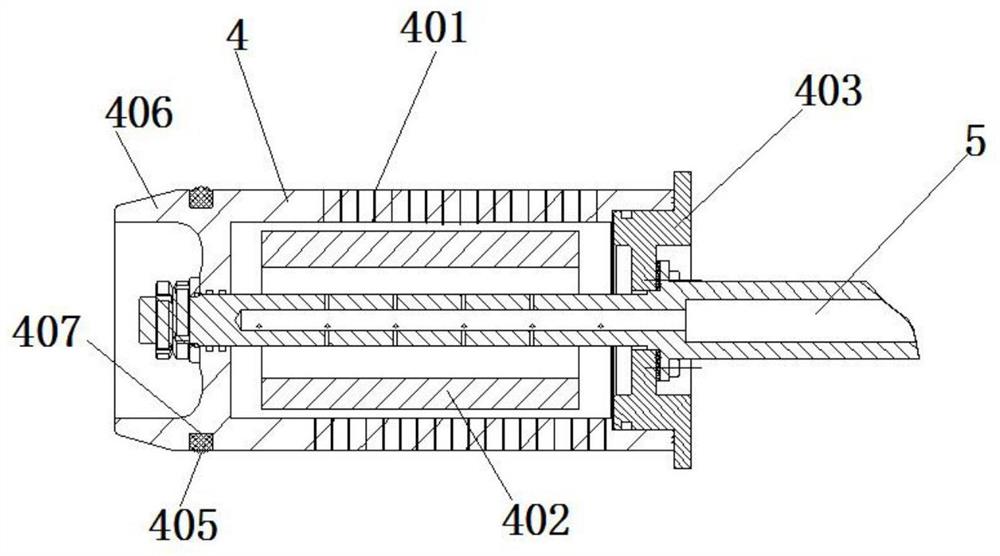

图4为本发明实施例二中芯棒的结构剖视图。

附图标记说明:1、型腔;101、上型腔;102、下型腔;2、型腔框架;3、加热炉;4、芯棒;401、孔隙;402、电加热装置;403、端盖;404、圆台;405、密封圈;406、芯棒顶头;407、环形槽;5、空心轴;6、PVC-O管材;601、承口;7、液压缸;8、设备架体;9、动力传动轴;901、轴套;10、旋转接头;11、压力主管道;12、第一支管;1201、负压装置;1202、第一阀门;13、第二支管;1301、高压装置;1302、第二阀门;14、箱体;15、驱动电机;16、滑轨组件。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

实施例一

如图1所示,本实施例中公开了一种PVC-O管材承口吹胀成型芯模,包括内部中空的芯棒4,芯棒4的外圆壁上设置多个与其内腔连通的孔隙401。芯棒4的后端开口并通过螺栓连接有端盖403,端盖403与芯棒4之间通过垫片密封,端盖403的中部设置有与芯棒4内腔连通的空心轴5。芯棒4的中空内腔中设置有电加热装置402。电加热装置402采用铸铝电加热筒。

在本实施例中,空心轴5的前端延伸至芯棒4的前部,并与芯棒4密封连接,空心轴5前部的圆周壁上设置有芯棒4的内腔连通的通孔。

在本实施例中,芯棒4的前端一体成型有芯棒顶头406,芯棒顶头406的前端设置为锥面,便于插入到PVC-O管材中,芯棒顶头406与所述芯棒4之间设置有环形槽407,环形槽407中套设有密封圈405。

如图2所示,芯棒4的在使用过程中需要安装在PVC-O管材承口吹胀成型设备上,该设备主要包括型腔1、型腔框架2、加热炉3。型腔1、加热炉3、芯棒4依次同轴线布置。

型腔1包括上型腔101、下型腔102。上型腔101、下型腔102位于型腔框架2中并且相向布置,上型腔101、下型腔102均与安装在型腔框架2上的相对应的液压缸7的驱动端连接,由液压缸7驱动上型腔101、下型腔102运动。型腔框架2呈口字型,型腔框架2通过螺栓组件安装在下方的设备架体8上。加热炉3同样也安装在设备架体8上。

空心轴5的后端通过螺栓连接在中空的动力传动轴9上,动力传动轴9的后端通过旋转接头10与压力主管道11连通,压力主管道11分别通过第一支管12、第二支管13与负压装置1201、高压装置1301连通。第一支管12上设置有第一阀门1202,第二支管13上设置有第二阀门1302。在本实施例中,负压装置1201采用真空泵、高压装置1301采用高压储气罐,高压储气罐由空气压缩泵提供高压气体。

动力传动轴9通过轴承与外侧的轴套901转动连接,轴套901则通过螺栓安装在箱体14中,动力传动轴9的后部设置有皮带轮,皮带轮通过皮带与驱动电机15动力连接,驱动电机15安装在箱体14的底部,箱体14安装在滑轨组件16的滑块上,滑轨组件16的滑轨则与前方的设备架体8连接。箱体14可由液压缸驱动,液压缸的伸缩端铰接在箱体14的底部,液压缸本体铰接在一个固定底座上。

结合上述承口成型设备,本实施例中还公开了一种PVC-O管材流体吹胀式承口成型工艺,包括芯棒与管材的插接、管材加热并负压吸附、型腔锁紧闭合、高压流体吹胀成型、芯棒与管材分离五个步骤。

步骤S1,芯棒与管材的插入,将预热的PVC-O管材6经辊轮输送到设定位置,PVC-O管材6被液压夹紧装置夹紧固定,在液压缸的驱动下箱体14通过滑轨组件16向前运动,带动芯棒4插入到PVC-O管材6预成型的端部中。

步骤S2,管材加热并负压吸附:用于固定PVC-O管材6的液压夹紧装置张开,PVC-O管材6在芯棒4带动下后退至加热炉3内,PVC-O管材6的端部通过加热炉3以及设置在芯棒4中电加热装置402加热。为了使得PVC-O管材6预成型的端部受热均匀,可通过驱动电机15驱动动力传动轴9转动,进而通过空心轴5、芯棒4带动PVC-O管材6转动均匀受热。

PVC-O管材6在转动均匀受热的同时,启动负压装置1201,并打开第一阀门1202,负压装置1201依次通过第一支管12、压力主管道11、旋转接头10、中空的动力传动轴9、空心轴5,使得芯棒4的内腔处于负压状态,进而使得PVC-O管材6通过芯棒4上的孔隙401紧贴芯棒4的外壁,防止PVC-O管材6在受热的过程中产生轴向回缩。在此过程中,密封圈405保证了芯棒4与PVC-O管材6负压吸附的密封性。

步骤S3,型腔锁紧闭合:PVC-O管材6加热到特定温度后,在芯棒4的推动下,PVC-O管材6进入成型腔位置,液压缸7驱动上型腔101、下型腔102相向运动夹紧PVC-O管材6预成型的端部。

步骤S4,高压流体吹胀成型:向芯棒4内腔注射高压流体,PVC-O管材6预成型的端部在由芯棒4上的孔隙401流出的流体的压力作用下而发生变形膨胀,PVC-O管材6的端部膨胀之后与型腔1的腔体紧密贴合以按照型腔1所构成的模具完成预成型,芯棒4保压一定时间后,对PVC-O管材6的端部进行冷却定型。

具体来说,关闭负压装置1201、第一阀门1202,并开启高压装置1301、第二阀门1302,高压装置1301依次通过第二阀门1302、压力主管道11、旋转接头10、中空的动力传动轴9、空心轴5,使得芯棒4的内腔处于高压状态,PVC-O管材6预成型的端部通过芯棒4上的孔隙401受到流体压力的作用而发生变形膨胀,PVC-O管材6的端部膨胀之后与上型腔101、下型腔102的腔壁紧密贴合。

步骤S5,芯棒与管材分离:关闭高压装置1301,同时,液压缸7驱动上型腔101、下型腔102反向运动,使得型腔1开启,液压加紧装置加紧固定PVC-O管材6,使得芯棒4从PVC-O管材6中退出分离,液压加紧装置松开,PVC-O管材6在辊轮的带动下后退离开型腔1,完成单根管材的承口601制作。

如图3所示,制作完毕后的承口601还需对其前端口进行切边处理。

实施例二

如图4所示,在本实施例中,芯棒4的前端一体成型有圆台404,密封圈405套设在圆台404上,圆台404的前端面设置有可拆卸的芯棒顶头406,芯棒顶头406的后端面抵在密封圈405上。芯棒顶头406与圆台404的安装具体来说,圆台404前端面的中部一体成型有圆柱凸起,圆柱凸起上套设有芯棒顶头406,芯棒顶头406的外端设置有用于压紧固定所述芯棒顶头406的螺母。螺母通过螺纹连接在圆柱凸起上。空心轴5密封连接在端盖403上,其前端并不延伸至芯棒4的前部。

除上述结构之外,芯棒4的安装使用与实施一完全相同,在此不再赘述。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种PVC-O管材承口吹胀成型芯模

- 一种PVC-O管材流体吹胀式承口成型工艺