用于制备太阳能电池的半导体片及其制备方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明实施例涉及太阳能光伏电池制造领域,特别涉及一种用于制备太阳能电池的半导体片及其制备方法。

背景技术

随着清洁能源技术和太阳能行业近年来的快速发展,人们对太阳能电池的品质和性能要求越来越高。为了提高太阳能电池的品质和性能,在太阳能电池的生产过程中,需要对太阳能电池的每一个制备环节进行有效的监控。在现有技术中,为了实现对太阳能电池的每一个制备环节的监控,会在太阳能电池表面附着二维码,以用于太阳能电池生产过程中的信息化追溯。

发明人发现现有技术中至少存在如下问题:太阳能电池表面的反射率较低,并且太阳能电池表面的二维码区域(即附着有二维码的区域)与非二维码区域(即没有附着二维码的区域)的对比度不高,使得二维码较为模糊,进而导致二维码识别困难。

发明内容

本发明实施例的目的在于提供一种用于制备太阳能电池的半导体片及其制备方法,其能够追溯半导体片的信息,且确保追溯码清晰,提高追溯码的可识别度。为解决上述技术问题,本发明的实施例提供了一种用于制备太阳能电池的半导体片,包括:所述半导体片包括第一表面和第二表面,所述第一表面和所述第二表面均位于所述半导体片的同一侧,且所述第一表面的粗糙度大于所述第二表面粗糙度;所述第一表面的反射率小于所述第二表面的反射率,且所述第二表面上设有追溯码,所述追溯码用于被读码设备读取,以追溯所述半导体片的信息。

另外,所述第一表面上具有第一结构,所述第二表面上具有第二结构;所述第一结构的最高点到所述第一表面的距离为第一距离;所述第二结构的最高点到所述第二表面的距离为第二距离,所述第二距离小于所述第一距离。

另外,所述第二距离小于或等于1微米,所述第一距离大于等于3微米且小于等于5微米。通过将第二距离设置在此种范围内,能够确保第二表面的反射率远大于第一表面的反射率,以便于识标;通过将第一距离设置在此种范围内,能够确保第一表面的反射率较低,从而有利于光线的吸收

另外,所述第一表面的反射率小于或等于12%。

另外,所述第二表面的反射率大于或等于30%且小于或等于60%。

另外,所述追溯码包括以下一个或多个:二维码、条形码、标识字符。

另外,所述二维码由多个凹槽构成,所述凹槽的深度在大于或等于0.2微米且小于或等于0.5微米。由于凹槽的深度过浅会导致二维码的识别度不高,造成识标困难,凹槽的深度过深会影响半导体片结构的稳定性,通过将凹槽的深度设置在此种范围内,能够在提高二维码的识别度、以便于二维码能够被识别的同时,确保半导体片的结构强度。

另外,还包括减反射膜,所述减反射膜设置在所述第一结构上。由于外界的光射入第一结构时,会有部分光发生反射,从而导致半导体片的吸光效率不高,通过设置减反射膜,能够减少或消除第一结构的反射光,增加第一结构的透光量,从而进一步提高半导体片的吸光效率。

另外,所述减反射膜包括在所述第一结构上层叠设置的第一膜层和第二膜层;所述第一膜层的折射率大于所述第二膜层的折射率。

相应的,本实施例还提供了一种半导体片的制备方法,包括:提供半导体片,其中,所述半导体片包括第一区域和第二区域;在所述第二区域形成追溯码;在带有所述追溯码的半导体片进入后续工序时,后续工序读取追溯码并记录到对应的工序中,其中,所述后续工序至少包括制绒工序;在所有后续工序完成后,在所述第二区域内涂覆刻蚀液,以使所述第二区域的粗糙程度小于所述第一区域的粗糙程度。

与现有技术相比,本发明实施例提供的技术方案具有以下优点:

在第二表面上设置追溯码,且追溯码能够被读码设备读取,以追溯所述半导体片的信息。通过此种方式,可以在需要监控半导体片工艺流程的站点加配读码设备,实现在线读取追溯码和解析追溯码,还可以与系统相连接以实现信息(如某个工序中的各类参数)的实时传递,形成完整的管理系统,从而提高半导体片质量,提升生产效率,增加半导体片的可追溯性。此外,由于第一表面的粗糙度大于第二表面粗糙度,且第一表面的反射率小于第二表面的反射率,一方面由于第一表面的反射率较低,能够提高半导体片的光吸收率,从而提高使用本实施例提供的半导体片制备的太阳能电池的工作效率;另一方面,由于第二表面反射率的提高,使得追溯码所在区域(即第二表面对应的区域)与背景区域(即第一表面对应的区域)具有较佳的对比度,即使得追溯码清晰,提高了追溯码的可识别度,从而避免了“追溯码所在区域与背景区域的对比度不高,造成识标困难”的情况的发生。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

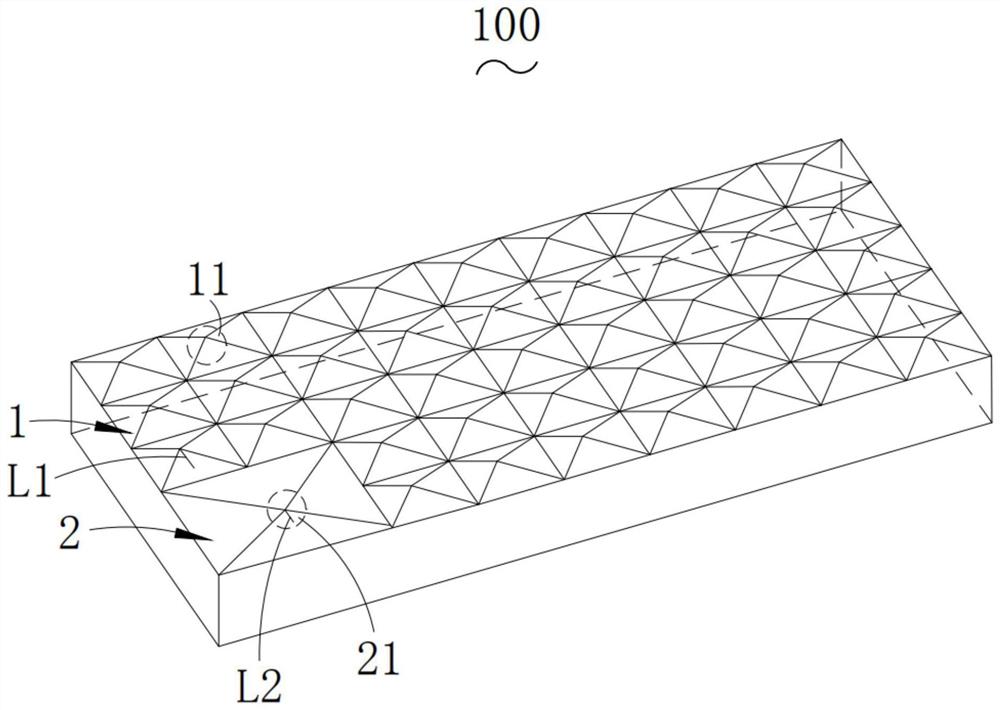

图1是根据本发明第一实施例提供的半导体片的结构示意图;

图2是根据本发明第一实施例提供的半导体片的立体结构示意图;

图3是根据本发明第一实施例提供的半导体片的另一种立体结构示意图;

图4是根据本发明第一实施例提供的半导体片的又一种立体结构示意图;

图5是根据本发明第二实施例提供的半导体片的制备方法的流程图;

图6是根据本发明第二实施例提供的硅片接触装置的结构示意图。

具体实施例

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本发明而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本发明所要求保护的技术方案。

本发明的第一实施例涉及一种用于制备太阳能电池的半导体片100,具体结构如图1所示,包括:第一表面1和第二表面2,第一表面1和第二表面2均位于半导体片100的同一侧,且第一表面1的粗糙度大于第二表面2的粗糙度;第一表面1的反射率小于第二表面2的反射率,且第二表面2上设有追溯码20,追溯码20用于被读码设备读取,以追溯半导体片100的信息。

具体的说,本实施例中的半导体片100优选为硅片,硅片是太阳能电池的载体,硅片质量的好坏直接决定了太阳能电池转换效率的高低。

值得一提的是,本实施例中实现第一表面1的粗糙度和第二表面2的粗糙度不同的方式可以是制绒后对第二表面2对应的区域(即追溯码20所在的区域)进行物理的打磨、激光或等离子体的抛光、化学抛光(局部化学腐蚀,通过耐腐蚀的材料把药液限定在二维码区域,类似ECV的测试结构)、以及制绒前使用掩膜板保护追溯码20所在的区域等,上述方式在后续方法的实施例中有详细描述,为了避免重复,此处不再赘述。可以理解的是,本实施例实现第一表面1的粗糙度和第二表面2的粗糙度不同的方式并不局限于上述例举的几种方式,其他能够实现第一表面1的粗糙度和第二表面2的粗糙度不同的方式均在本实施例的保护范围之内。

在本发明的实施例中,在第二表面2上设置追溯码20,且追溯码20能够被读码设备读取,以追溯半导体片100的信息。通过此种方式,可以在需要监控半导体片工艺流程的站点加配读码设备,实现在线读取追溯码和解析追溯码,还可以与系统相连接以实现信息的实时传递,形成完整的管理系统,从而提高半导体片100质量,提升生产效率,增加半导体片的可追溯性。此外,由于第一表面1的粗糙度大于第二表面2的粗糙度,且第一表面1的反射率小于第二表面2的反射率,一方面由于第一表面1的反射率较低,能够提高半导体片100的光吸收率,从而提高使用本实施例提供的半导体片100制备的太阳能电池的工作效率;另一方面,由于第二表面2反射率的提高,使得追溯码20所在区域(即第二表面2对应的区域)与背景区域(即第一表面1对应的区域)具有较佳的对比度,即使得追溯码20清晰,提高了追溯码20的可识别度,从而避免了“追溯码20所在区域与背景区域的对比度不高,造成识标困难”的情况的发生。请参见图2,第一表面1上具有第一结构11,第二表面2上具有第二结构21;第一结构11的最高点到第一表面1的距离为第一距离L1;第二结构21的最高点到第二表面2的距离为第二距离L2,第二距离L2小于第一距离L1。本实施例中的第一结构11为金字塔绒面,具体的说,为了降低半导体片100的反射率,以提高半导体片100的光吸收效率,本实施例会对半导体片100的表面制绒,制绒后,半导体片100的表面(包括第一表面1和第二表面2)即会形成金字塔绒面。更具体的,由于半导体片表面第一结构11的存在,导致半导体片100的反射率较低,使得追溯码20所在区域(即第二表面2对应的区域)与背景区域(即第一表面1对应的区域)对比度不高,造成识标困难,因此,本实施例通过对第二表面2的金字塔绒面进行抛光处理(如物理打磨、激光或等离子体抛光、化学抛光等),以在第二表面2形成相较于第一结构11更为光滑第二结构21,从而提高第二表面2的反射率,使得追溯码20所在区域(即第二表面2对应的区域)与背景区域(即第一表面1对应的区域)具有较佳的对比度,即使得追溯码20清晰,提高了追溯码20的可识别度。

值得一提的是,本实施例中的第二距离L2小于或等于1微米。通过此种方式,能够确保第二表面2的反射率远大于第一表面1的反射率,以便于识标。

具体的说,第二表面2的反射率大于或等于30%且小于或等于60%。由于工艺条件的限制,将第二表面2的反射率提高到60%以上会增加较大的半导体片100的制备成本,通过将第二表面2的反射率设置在此种范围内,能够在确保提高追溯码的可识别度的同时,尽可能的减少半导体片100的制备成本。

优选地,第二距离L2等于0.5微米,第二表面2的反射率等于50%。此种结构的设置,能够在尽可能的提高追溯码的可识别度的同时,尽可能的减少半导体片100的制备成本。

此外,第一距离L1大于等于3微米且小于等于5微米(即金字塔的塔尖到塔底的距离在3微米至5微米之间)。通过此种方式,能够确保第一表面1的反射率较低,从而有利于光线的吸收。具体的说,第一表面1的反射率小于或等于12%。

请参见图3,半导体片100还包括减反射膜3,减反射膜3设置在第一结构11上。由于外界的光射入第一结构11时,会有部分光发生反射,从而导致半导体片100的吸光效率不高,通过设置减反射膜3,能够减少或消除第一结构11的反射光,增加第一结构11的透光量,从而进一步提高半导体片100的吸光效率。具体的说,减反射膜3的材质优选为氮氧化硅或氮化硅,减反射膜3的厚度为蓝光的四分之一波长的2N+1倍,其中,N为大于0的整数。此种厚度的减反射膜3能够进一步减少第一结构11可能产生的反射光,从而进一步提高半导体片100的吸光效率。

请参见图4,减反射膜3包括在第一结构1上层叠设置的第一膜层31和第二膜层32;第一膜层31的折射率大于第二膜层32的折射率。由于光由光密介质(即光在此介质中的折射率大)射到光疏介质(即光在此介质中折射率小)的界面时,会全部被反射回原介质内,为了避免上述全反射现象的发生,通过将第二膜层32的折射率设置为小于第一膜层31的折射率,使得太阳光(或其他形式的光)是从光疏介质(第二膜层32)射到光密介质(第一膜层31),从而使射入第一膜层31的光不会被反射回第二膜层32,进而增加了吸光效率。

请一并参考图1至图4,本实施例中的追溯码20包括以下一个或多个:二维码、条形码、标识字符。可以理解的是,半导体片100的制备工序有多种,本实施例可以将多种工序均导入一个追溯码20中,从而通过读取一个追溯码20即可得知半导体片100完整的制备工序,也使得半导体片100的有效区域更大(追溯码20所在的区域发射率较高,难以吸收光线,本实施例中当作无效区域);此外,本实施例也可以设置一个追溯码20仅导入一种工序,如假设半导体片100的制备工序有五种,则分别将上述五种制备工序导入五个不同的追溯码20中,从而在想得知追溯码20的某个制备工序时,能够通过读取对应的追溯码20以更快捷的找到该工序的整个流程。

可以理解的是,本实施例并不对追溯码20在半导体片100上的个数及种类作具体限定,如可以在半导体片100同时设置一个二维码、两个条形码或在半导体片100同时设置三个二维码等,可以根据实际需求设置。

值得一提的是,当追溯码20为二维码时,本实施例中的二维码由多个凹槽201构成,凹槽201的深度大于或等于0.2微米且小于或等于0.5微米。由于凹槽201的深度过浅会导致二维码的识别度不高,造成识标困难,凹槽201的深度过深会影响半导体片100结构的稳定性,通过将凹槽201的深度设置在此种范围内,能够在提高二维码的识别度、以便于二维码能够被识别的同时,确保半导体片100的结构强度。

优选地,凹槽201的深度为0.3微米或0.4微米。此种深度的凹槽201,能够进一步的提高二维码的识别度的同时,使半导体片100稳定,进一步确保半导体片100的结构强度。

具体的说,凹槽201在沿半导体片100厚度方向上的截面形状为方形、半圆形、三角形和梯形中的一种或几种,可以理解的是,图1中凹槽201在沿半导体片100厚度方向上的截面形状为方形,但凹槽在沿半导体片100厚度方向上的截面形状并不仅限于此,还可以是其他任意形状(如方形、半圆形、三角形和梯形中的一种或几种),凹槽201在沿半导体片100厚度方向上的截面形状也无需完全一致,如截面形状可以为方形和半圆形交替设置等,本实施方式并不对凹槽在沿半导体片100厚度方向上的截面形状、设置在半导体片100上的凹槽201的形状数量作具体限定。

可以理解的是,此种电池表面结构(即二维码为凹槽),可增强半导体片100制程中半导体片100二维码的可识别度,有利于读取二维码信息,同时无需大面积破坏原有半导体片100表面结构,尽量减小二维码对半导体片100性能的影响。

本发明的第二实施例涉及一种半导体片的制备方法,如图5所示,包括以下步骤:

S201:提供具有第一区域和第二区域的半导体片。

具体的说,本实施例中的半导体片为硅片,硅片是太阳能电池的载体,硅片质量的好坏直接决定了太阳能电池转换效率的高低。由于硅元素是地壳中储量最丰富的元素之一,对太阳能电池这样注定要进入大规模市场的产品而言,储量的优势是硅成为光伏主要材料的原因之一。

S202:在第二区域形成追溯码。

具体的说,追溯码包括以下一个或多个:二维码、条形码、标识字符。本实施例可以通过激光二维码雕刻工艺在第二区域形成追溯码,如利用二氧化碳高质量脉冲激光束,经过光斑处理、扩束及聚焦,并通过计算机控制激光束的能量输出、频率输出和扫描速度等参数,形成激光光带,对第二区域表面进行扫描作业,形成需要的追溯码。

更具体的,采用高能量脉冲二氧化碳激光器,发出波长为10.64微米、能量密度为0.1至5焦耳/平方厘米、峰值功率为0.01至10千瓦并包含硅片表面能够吸收的其他波段的激光。在计算机控制软件的控制下,通过对伺服电机进行指令,使其带动反光镜片高速运行产生光带。经过聚焦透镜聚焦后,以0至85°的入射角度照射硅片表面,进行扫描加工,以形成追溯码,此种方式形成的追溯码经过水洗等其他处理时不会脱落或损坏。

S203:在带有追溯码的半导体片进入后续工序时,后续工序读取追溯码并记录到对应的工序中。

具体的说,由于半导体片清洗后,后续的工序对半导体片的清洁要求非常高,而用激光照射的方法在半导体片的表面打出追溯码后会产生污染,因此,本实施例中,所述步骤S202在半导体片制绒工艺之后且在半导体片清洗工艺之前进行。

值得一提的是,如果追溯码采用条形码,由于半导体片的颜色问题,读码器读取条码非常困难,则读取追溯码需要采用价格昂贵的读码器读取。因此,为了降低成本,本实施例中,追溯码优选为采用标识字符,并用CCD相机进行读取,一方面能够降低成本,另一方面提高了追溯码的可读性。此外,如果半导体片出现问题,通过追溯码就可以知道出问题的半导体片经过了哪些工序和设备,便于分析半导体片出问题的原因,从而对半导体片的生产工艺等提供重要的数据支持。

S204:在所有后续工序完成后,在第二区域内涂覆刻蚀液,以使第二区域的粗糙程度小于第一区域的粗糙程度。

具体的说,第二区域的粗糙程度小于第一区域的粗糙程度表明第二区域的反射率大于第一区域的反射率。

如图6所示,采用耐腐蚀材料制作的硅片接触装置10内通入化学药液,化学药液可以为碱性刻蚀液(如质量分数为15%至50%的氢氧化钾溶液),也可以为酸性刻蚀液(如氢氟酸、硝酸和硫酸的混酸)。

更具体的,本实施例中的硅片接触装置10包括容置部101和与容置部101连接的喷洒部102,容置部101用于存储刻蚀液,喷洒部102用于将容置部101内存储的刻蚀液喷洒至待刻蚀区域。可以理解的是,图6所示的喷洒部102的纵截面形状为矩形,在实际应用中,喷洒部102的纵截面形状还可以为三角形、半圆形等,本实施例并不对喷洒部102的纵截面形状作具体限定。

值得一提的是,除了通过喷洒的方式将刻蚀液喷洒至待刻蚀区域外,为了进一步避免刻蚀液流入非刻蚀区域,本实施例还可以直接将喷洒部102与待刻蚀区域接触,并将喷洒部102与容置部101导通,以使容置部101内的刻蚀液与待刻蚀区域接触。优选地,喷洒部102的底面形状(底面即为与待刻蚀区域接触接触的一面)优选为与追溯码所在的区域形状一致(如追溯码所在的区域形状为矩形,则喷洒部102的形状也为大小相同的矩形),通过此种结构的设置,能够在避免刻蚀液流入非刻蚀区域,提高半导体片可靠性的同时,确保刻蚀区域内均会被刻蚀液刻蚀,从而确保追溯码的可识别度。

本实施例还可以设置喷洒部102可拆卸的与容置部101连接,并制备不同纵截面形状的喷洒部102,通过此种方式,能够满足不同的追溯码所在区域形状的需求。

在本发明另一个可行的实施例中,还可以通过物理打磨的方式以使第二区域的粗糙程度小于第一区域的粗糙程度。具体的说,硅片制绒后,用硬质的粗糙材料,将第二区域的金字塔绒面打磨成较为平整的平面,提高第二区域的表面反射率。具体的打磨方式可以为表面硬质材料的皮带的快速转动,第二区域靠近皮带,实现局部区域打磨。也可以是端面硬质材料的钻头形式,钻头的快速旋转打磨第二区域。打磨后用纯水清洗打磨下的颗粒物,然后进入后道扩散工序正常流转。

在本发明又一个可行的实施例中,还可以通过激光或等离子体刻蚀的方式以使第二区域的粗糙程度小于第一区域的粗糙程度。具体的说,以激光刻蚀为例:第二区域采用均匀的高能激光照射,将金字塔绒面瞬间融化平铺在表明,形成高反射率区域。以等离子体刻蚀为例:采用物理掩模的方式,硅片置于载板上,硅片上盖上掩模板,掩模板只开孔露出第二区域,等离子体通过开孔刻蚀第二区域,形成第二区域的高反射率。

在本发明还一个可行的实施例中,可以在硅片制绒之前,使用掩膜板覆盖第二区域,再进行硅片表面的制绒,再洗去掩膜板,通过此种方式,使得第二区域表面不会出现金字塔绒面而第一区域表面出现金字塔绒面,即实现了第二区域的粗糙程度小于第一区域的粗糙程度。

本发明的实施例相对于相关技术而言,在第二区域上设置追溯码,且追溯码能够被读码设备读取,以追溯所述半导体片的信息。通过此种方式,可以在需要监控半导体片工艺流程的站点加配读码设备,实现在线读取追溯码和解析追溯码,还可以与系统相连接以实现信息(如某个工序中的各类参数)的实时传递,形成完整的管理系统,从而提高半导体片质量,提升生产效率,增加半导体片的可追溯性。此外,由于第一区域的粗糙度大于第二区域粗糙度,且第一区域的反射率小于第二区域的反射率,一方面由于第一区域的反射率较低,能够提高半导体片的光吸收率,从而提高使用本实施例提供的半导体片制备的太阳能电池的工作效率;另一方面,由于第二区域反射率的提高,使得追溯码所在区域(即第二区域)与背景区域(即第一区域)具有较佳的对比度,即使得追溯码清晰,提高了追溯码的可识别度,从而避免了“追溯码所在区域与背景区域的对比度不高,造成识标困难”的情况的发生。

本领域的普通技术人员可以理解,上述各实施例是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 用于制备太阳能电池的半导体片及其制备方法

- 太阳能电池背场过渡浆料及其制备方法和太阳能电池片的制备方法以及太阳能电池片