一种用于高温镍基合金的螺纹铣刀

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于机加工刀具技术领域,特别涉及一种用于高温镍基合金的螺纹铣刀,该螺纹铣刀尤其适用于航空发动机机匣螺纹孔加工。

背景技术

航空发动机是飞机的“心脏”,其内部温度高、转速高、压力大、使用寿命长,构件的机械负荷和热负荷大,工作条件十分苛刻和复杂。机匣是航空发动机上最关键的部件之一,它是支撑转子和固定定子的重要部件,价格昂贵。航空发动机机匣重要的工作角色、复杂的工作条件以及高昂的成本等特点,对其机匣加工的品质和良率提出了非常高的要求。

在航空发动机机匣的机加工中,通常需要开设大量螺纹孔,某一规格的螺纹孔就多达几百个。由于航空发动机机匣是复杂薄壁结构件,而且材料一般多采用难以切削的高温合金材料,比如高温镍基合金材料,这种材料在加工中容易粘屑、容易弹性回复和加工硬化,因此,其刀具的使用寿命和螺纹孔加工的精度控制问题备受关注。

然而,传统机匣的螺纹孔加工通常采用高速钢丝锥加工工艺或者螺纹铣刀加工工艺。不论是高速钢丝锥加工工艺,还是螺纹铣刀加工工艺,在实际加工中都存在一定的弊端。第一种高速钢丝锥攻丝工艺存在三大弊端:1、丝锥寿命低,加工成本高。因为高速钢丝锥本身材料硬度不够,一般在HRC65-68,加工高温镍基合金时发热严重,丝锥的红硬性基本达到极限,容易发生急剧磨损。一般来说,一支丝锥大约加工20个螺纹孔左右,就需要更换,而此类丝锥的单价不菲,多次换刀成本自然不低;2、效率低。采用高速钢丝锥加工,并不能一次到位,一般来说,丝锥加工几个孔之后,尺寸迅速磨损,螺纹中径会变小,同时也会产生孔口大孔底小的现象,螺纹通止规无法通过。所以在机床上面攻丝之后,绝大多数螺纹孔是不合格的。其它工序完毕之后,机匣零件从机床上卸下之后,再利用高速钢丝锥手动去套螺纹,实际上是返修螺纹孔。通过机攻加手攻的组合方式,低效完成加工;3、安全系数低。丝锥加工,最大的危险就在于加工过程中断刀。因为高速钢丝锥的材质受原材料和热处理不稳定的影响,导致攻丝工程中丝锥断刀的现象时有发生。一旦发生断刀,就要费时费力地取出断丝锥,严重时还会导致零件整体报废,损失巨大。

机匣螺纹孔的第二种传统加工方式是采用螺纹铣刀粗加工,然后用高速钢丝锥返修到位。也是低效而高成本的方案。螺纹铣刀是一种新型而先进的螺纹刀具。螺纹铣刀的使用方式与丝锥的使用方式截然不同,丝锥是按固定螺距进给,每旋转一周,轴向进给一个螺距,而螺纹铣刀是采用行星运动完成螺纹铣削,刀具自身高速旋转,然后绕内孔走螺旋插补,实现螺纹孔的加工,其进给可以任意调节,另外,在刀具尺寸上,螺纹铣刀一般小于螺纹底孔,而丝锥的直径与螺纹孔最终尺寸基本一致。传统螺纹铣刀多采用右旋右切形式。在加工机匣这类高温镍基合金材料的螺纹孔时,右旋右切式螺纹铣刀容易产生让刀严重的现象,加工出来的螺纹孔出现孔口大孔底小的喇叭口。主要原因就是右旋右切的结构,在切削过程中,螺纹铣刀最先接触的部位是最前端的刃,并且刚切入时,负载最大,又因为前端的刃相对后部的刃力矩更大,受到的径向抗力也最大,所以前端的刃口容易磨损,并产生让刀现象。

有鉴于此,如何设计一种用于高温镍基合金的螺纹铣刀,具备高精度、高寿命和高效率三大特点,是本发明研究的课题。

发明内容

本发明提供一种用于高温镍基合金的螺纹铣刀,其目的是提高航空发动机机匣螺纹孔加工中的加工精度、刀具使用寿命以及加工效率。

为达到上述目的,本发明采用的技术方案是:一种用于高温镍基合金的螺纹铣刀,该螺纹铣刀的主体由位于前端的刃部和位于后端的柄部构成;所述刃部的圆周面上具有至少三条刃,相邻刃之间设有排屑槽;所述刃由沿轴向等距间隔布置的切削牙构成。该螺纹铣刀的创新在于:所述螺纹铣刀采用硬质合金材料,其主要成分为碳化钨和钴。所述刃部的主体为一环形牙锥台,所述刃部前端的刃部直径大于后端的刃部直径;所述刃部的锥台锥度范围为0.25/100至0.3/100。所述螺纹铣刀为左旋右切形式,其中,左旋是指螺纹铣刀的排屑槽的旋向,左旋的螺旋角为5°-8°;右切是指螺纹铣刀在加工时自转方向为顺时针方向。所述螺纹铣刀刃的前角为3°-5°,后角为6°-8°。所述排屑槽的芯厚直径为所述刃部直径的0.55倍至0.7倍。

上述技术方案中的有关内容解释如下:

1.在本方案中,作为一种优选,所述螺纹铣刀上刃的条数为大于或等于4的偶数;所述排屑槽具有槽前刀面和槽背;在所述刃部的横截面上,每一个排屑槽的槽前刀面在横截面上均匀分布,每一条槽背的背宽均等宽。即每一个排屑槽的槽前刀面与左右相邻两个排屑槽的槽前刀面之间夹角的角平分线偏置设置;所有槽前刀面的所述偏置设置的偏置角大小相等,且每一个排屑槽的槽前刀面偏置方向与相邻排屑槽的槽前刀面偏置方向相反。但排屑槽也可以设计为不等分结构,即相邻排屑槽的前刀面在横截面上不均匀分布,夹角相差3-8°,背宽也不尽相同,形成两两对称、相邻不均分的结构。

2.在本方案中,作为优选,所述螺纹铣刀的槽背比为2:1,其中,槽背比是指排屑槽宽度与刃背宽度的比值。

3.在本方案中,作为优选,所述螺纹铣刀的刃部直径小于被加工螺纹孔的底孔孔径,且二者的差值为0.15mm-0.3mm。

4.在本方案中,作为优选,所述排屑槽从所述刃部向柄部延伸形成延伸端;针对每一个排屑槽,在所述柄部上分别开设有冷却油槽;该冷却油槽连通所述排屑槽的延伸端和所述柄部的后端,形成第一冷却油槽,该第一冷却油槽从柄部的后端向柄部后端面翻折延伸,形成第二冷却油槽。作为进一步优选,所述第一冷却油槽沿轴向设置;所有第二冷却油槽在所述柄部端面上汇集设置。

5.在本方案中,作为优选,所述刃部的表面涂覆有复合涂层,该复合涂层的耐温温度高至1100℃;涂覆有复合涂层的刃部的摩擦系数小于或等于0.15。

6.在本方案中,作为优选,所述螺纹铣刀采用的硬质合金的牌号为K44UF;该硬质合金的钴含量为12%,碳化钨含量为88%,晶粒度为0.5um,密度为14.15g/cm

本发明的设计原理和有益效果是:

本发明提供了一种用于高温镍基合金的螺纹铣刀,能够有效解决航空发动机机匣螺纹孔加工中存在的加工精度低、刀具使用寿命短以及加工效率低的问题。

1、现有的螺纹铣刀多为右旋右切式,但在加工高温镍基合金材料的机匣时,容易产生严重的让刀,加工出来的螺纹孔容易形成孔口大但孔底小的锥形孔。本发明提供的螺纹铣刀为左旋右切式,与常规的右旋右切螺纹铣刀相比,改变了螺纹铣刀的受力方向,让铣削时产生的径向抗力在孔口处最大,但孔口处对应的刀刃的后端,相对力矩更小,刚性更强,刀具不容易让刀,加工形成锥形孔的现象会大大减少。因此,本发明有利于提高刀具的使用寿命,提高螺纹孔的加工精度,特别适用于航空发动机机匣螺纹孔的高精度加工要求。

2、航空发动机机匣上的被加工材料为高温镍基合金,其韧性高,容易粘屑,还容易弹性恢复,所以要求螺纹铣刀有一定的锋利性,前角不能过小;同时,航空发动机机匣上的被加工材料硬度较高,达到了HRC40,这要求要求螺纹铣刀具有较高的强度,铣刀前角过大就容易崩刃。被加工材料的弹性回复较大,容易造成刀具与被加工材料摩擦,因此需要设计较大的刀刃后角,但后角如果过大,又会降低切削刃的强度。

经多次试验验证,在本发明中刀刃的前角设置为3°-5°,后角为6°-8°,可以实现最佳的切削效果。

3、本发明中的螺纹铣刀刃优选采用不等分设置,即螺纹铣刀上刃的条数为大于或等于4的偶数,相邻切削刃的夹角为不等分,例如,4刃结构的不等分,第一刃与第二刃在横截面方向位置相差85°,第二刃与第三刃相差95°,第三刃与第四刃相差85°,第四刃与第一刃相差95°,这样形成相邻不等分,相对对称的结构。在切削过程中,该不等分设置可以有效避免共振,能够明显降低因磨损和崩刃产生的失效,从而使螺纹铣刀的实际加工寿命提高20%左右。

4、通过多次试验研究发现,适度提高左旋的螺旋角大小,将其范围控制在5°-8°,能有效缩短无效槽长度,有助于提升刃部本体刚度,进而提高刀具使用寿命。

5、本发明提供的螺纹铣刀的刃部主体为一个直径从后向前逐渐增大的锥台,结合试验研究,将锥台锥度范围控制在0.25/100至0.3/100,该设计能够有效补偿让刀现象对加工精度的影响,与现有的圆柱形刃部主体的螺纹铣刀相比,有助于提高刀具的使用寿命。

6、本发明还结合大量试验和机匣加工的特殊要求,通过提高螺纹铣刀的整体刚度来有效提高其使用寿命:将排屑槽的芯厚直径设置为刃部直径的0.55倍至0.7倍;所述螺纹铣刀的槽背比为2:1。

7、在本发明中,所述螺纹铣刀采用的硬质合金的牌号为K44UF。该硬质合金的钴含量为12%,比常规材料的钴含量高2%,因此具有更好的韧性。该硬质合金的碳化钨含量为88%,晶粒度为0.5um,属于超细晶粒,具有致密的金相组织,材料组织结构更加均匀,刃口更细腻,有利于降低崩口现象的产生。另外,该硬质合金的密度为14.15g/cm

8、本发明提供的螺纹铣刀采用耐高温的硬质合金材质,并在刃部上涂覆有耐高温复合涂层,与现有技术中的高速钢丝锥相比,红硬性高,且摩擦小,有助于减少磨损,提高使用寿命。

总之,通过大量的研究和试验,本发明从刀具的结构、材质以及切削方式上对螺纹铣刀进行综合改善,能够有效提高刀具的使用寿命和产品的加工精度,在航空发动机机匣螺纹孔加工的案例中,加工机匣上的二百多个螺纹孔,之前需要消耗至少十只高速钢刀具才能完成,并且要结合机床和人工两种方式,而本发明提供的螺纹铣刀只需要消耗一到两支即可实现高精度加工,且省时省力,安全可靠。因此,本发明与现有技术相比具有突出的实质性特点和显著的技术进步,对于高温镍基合金的螺纹加工技术是一个质的突破。采用本发明,能够有效提高刀具的使用寿命,比同类进口刀具寿命提高5倍以上,提高螺纹孔的加工精度,提高了加工效率10倍左右,尤其适用于航空发动机机匣螺纹孔的加工。

附图说明

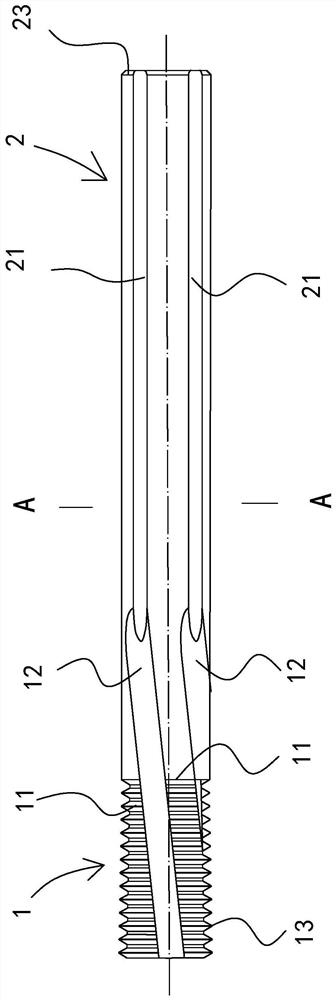

附图1为本发明中专用于航空发动机机匣螺纹孔加工的螺纹铣刀的结构示意图;

附图2为本发明中螺纹铣刀的刃部的正视图;

附图3为本发明一实施例中螺纹铣刀的刃部的剖视图;

附图4为本发明一实施例中螺纹铣刀的柄部A-A处剖视图;

附图5为本发明另一实施例中螺纹铣刀的刃部的剖视图;

附图6为本发明另一实施例中螺纹铣刀的柄部A-A处剖视图;

附图7为本发明另一实施例中螺纹铣刀的柄部后端面的结构示意图。

以上附图中:1.刃部;2.柄部;11.刃;12.排屑槽;13.切屑牙;14.槽背;15.槽前刀面;21.第一冷却油槽;22.第二冷却油槽;23.柄部端面;α.前角;β.后角;L.角平分线;γ.偏置角;θ.左螺旋角;D.刃部直径。

具体实施方式

下面结合附图及实施例对本发明作进一步描述:

实施例:一种用于高温镍基合金的螺纹铣刀

请参考附图1至7,一种用于高温镍基合金的螺纹铣刀,用于航空发动机机匣上的螺纹孔加工。所述螺纹铣刀采用硬质合金材料;所述硬质合金材料的牌号为K44UF,其主要成分为碳化钨和钴。该硬质合金的钴含量为12%,碳化钨含量为88%,晶粒度为0.5um,密度为14.15g/cm

如图1和图2所示,所述刃部1的主体为一环形牙锥台,所述刃部1前端的刃部直径D大于后端的刃部直径D;所述刃部1的锥台锥度范围为0.28/100。所述螺纹铣刀为左旋右切形式,其中,左旋是指螺纹铣刀的排屑槽12的旋向,左旋的螺旋角θ为7°;右切是指螺纹铣刀在加工时自转方向为顺时针方向。

结合图5所示,所述螺纹铣刀刃11的前角α为4°,后角β为7°。所述排屑槽12的芯厚直径为所述刃部直径D的0.65倍。

如图3所示,在本实施例中,所述螺纹铣刀具有四条刃11。所述排屑槽12具有一槽背14和一槽前刀面15;在所述刃部1的径向横截面上,每一个排屑槽12的槽前刀面15与左右相邻两个排屑槽12的槽前刀面15之间夹角的角平分线L偏置设置。所有槽前刀面15的所述偏置设置的偏置角γ大小相等,均为5°,且每一个排屑槽12的槽前刀面15偏置方向与相邻排屑槽12的槽前刀面15偏置方向相反。即在本实施例中,相邻槽后壁15的夹角依次为85°、95°、85°和95°。

如图1和图4所示,在本实施例中,所述排屑槽12从所述刃部1上向柄部2延伸形成延伸端;针对每一个排屑槽12,在所述柄部2上分别开设有冷却油槽;该冷却油槽连通所述排屑槽12的延伸端和所述柄部2的后端,形成第一冷却油槽21。如图7所示,该第一冷却油槽21从柄部2的后端向柄部端面23翻折延伸,形成第二冷却油槽22。所述第一冷却油槽21沿轴向设置;所有第二冷却油槽22在所述柄部端面23上汇集设置。

在本实施例中,针对所述螺纹铣刀,飞机机匣上具有待铣的螺纹底孔,所述螺纹铣刀的刃部直径D小于所述螺纹底孔的孔径,且二者的差值等于0.23mm。在本实施例中,所述刃部1的表面覆涂有复合涂层,该复合涂层的耐温温度为1100℃;覆有复合涂层的刃部1的摩擦系数等于0.15。

下面针对本发明的其他实施情况以及结构变化作如下说明:

1. 以上实施例中,所述螺纹铣刀用于航空发动机机匣上的螺纹孔加工,但本发明并不限于此。本发明提供的螺纹铣刀还可以用于其他适用的应用场景,这是本领域技术人员容易理解并接受的。

2. 以上实施例中,所述刃部的圆周面上具有四条刃,该四条刃在所述刃部的圆周面上不等分设置。但本发明并不限于此。对于不等分设置的刃,刃部上的刃数为四条或四条以上的相应技术方案都应该落入本发明的保护范围内,这是本领域技术人员容易理解并接受的。

3. 以上实施例中,刃在所述刃部的圆周面上不等分设置,但本发明并不限于此。刃也可以均匀分布在所述刃部的圆周面上,如图5至图7所示,在这种等分设置的技术方案中,刃数可以是三条或三条以上,这是本领域技术人员容易理解并接受的。

4. 以上实施例中,刃部的锥台锥度为0.28/100。但本发明中的刃部的锥台锥度并不限于此。大量试验研究表明,锥度范围在0.25/100-0.3/100内均可以达到本发明的技术效果,这是本领域技术人员容易理解并接受的。

5. 以上实施例中,刃的左旋的螺旋角θ为7°,前角α为4°,后角β为7°。但本发明中刃的左旋螺旋角θ、前角α和后角β的大小并不限于此。试验证明,该刃的左螺旋角θ为5°-8°,前角α为3°-5°,后角β为6°-8°,均可达到本发明的技术效果,这是本领域技术人员容易理解并接受的。

6. 以上实施例中,待铣的螺纹底孔的孔径比螺纹铣刀的刃部直径D大0.23mm,但本发明不限于此,这是本领域技术人员容易理解并接受的。

7. 以上实施例中,所述排屑槽的芯厚直径为所述刃部直径D的0.65倍,但本发明不限于此,试验证明,所述排屑槽的芯厚直径为所述刃部直径D的0.55倍至0.7倍,即可到达本发明的技术效果,这是本领域技术人员容易理解并接受的。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种用于高温镍基合金的螺纹铣刀

- 一种镍基单晶高温合金籽晶合金的成分设计方法及镍基单晶高温合金籽晶合金