碾轧复合选区激光熔化的增材制造工艺及设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及增材制造领域,尤其涉及一种碾轧复合选区激光熔化的增材制造工艺及设备。

背景技术

选区激光熔化(SLM)是最广泛应用的金属材料增材制造工艺。它将传统铸、锻等制造工艺转变为平面制造-累积叠加工艺,利用高能束激光使粉末逐层熔化以实现三维复杂零部件的直接制造。相比于其它的增材制造工艺,SLM技术有突出的优势。一方面,由于粉末处于静止状态,可起到辅助支撑作用,因此适合任意复杂形状金属零部件的制造;铺粉层厚最低可达到20μm左右,可加工毫米级至米级的零件。另一方面,该技术熔池尺寸较小,冷却速率可达10

尽管近年来SLM技术得到较大发展,但是其加工的零件依然存在孔隙率高、零件内部存在微裂纹的问题,影响了零件的综合力学性能以及理化性能。研究表明,影响孔隙率的因素很复杂,一方面是合金材料本身的影响,包括合金材料的成分、杂质以及材料内部的气孔等;一方面是SLM工艺参数的影响,包括激光能量密度、激光扫描方式、扫描速度、合金粉末颗粒大小、形状和分布、铺粉层厚、保护气氛、粉床温度、基板预热温度等。各影响因素相互作用,且不同的材料影响机制有所不同;还有一方面是SLM工艺本身的特点导致,每层沉积层表面不可避免的存在高低起伏,影响铺粉层厚度的均匀性,进而出现未熔合孔隙,甚至是层间分离。目前,但并没有能够囊括所有影响因素的孔隙成形机制及控制方法。为了降低孔隙率,只能通过大量的试验进行工艺优化,浪费大量财力、物力,且优化结果不能保证。

发明内容

针对现有技术的不足,本发明提供了一种碾轧复合选区激光熔化的增材制造工艺及设备,有效解决了传统SLM工艺孔隙率高的问题。

本发明提供一种碾轧复合选区激光熔化的增材制造工艺,包括如下步骤:

S1、将所需加工零件的三维模型导入工艺规划与切片软件,然后进行模型修复、添加支撑等模型前处理;然后设定工艺参数,包括铺粉参数、碾轧参数、激光参数和环境参数;所述碾轧参数包括碾轧速度、碾轧压下量和碾轧次数;最后进行切片处理,得到加工文件;

S2、成形平台移动至平台Z轴原点;将加工文件导入增材制造设备的工控机,由工控机中的控制软件读取加工文件,然后控制送粉装置、铺粉装置、激光系统、碾轧装置及成形平台协同运动。

优选的,所述协同运动的工作步骤如下:

①成形平台下降一个粉层厚度;

②送粉装置输送一定量的粉末至铺粉装置的粉仓中;

③铺粉装置水平运动,实现均匀铺粉;

④激光系统工作,打开激光束,按照加工文件中的扫描路径熔化粉层,形成沉积层;

⑤单层路径扫描结束后,激光束自动关闭;

⑥成形平台上升一个碾轧压下量;碾轧装置按照预设的碾轧速度和碾轧压下量进行水平运动,对沉积层进行碾轧;

⑦重复步骤⑥至预设的碾轧次数;

经过步骤①-⑦,完成零件单层的成形,而后不断重复①-⑦,实现逐层成形,直至完成整个零件的增材制造。

本发明还提供一种实现上述碾轧复合选区激光熔化的增材制造工艺的碾轧复合选区激光熔化的增材制造设备,包括机架、成形缸、成形平台和铺粉装置,所述成形平台可在所述成形缸内上下滑动,其特征在于:还包括碾轧装置;所述碾轧装置包括支撑架、轧辊、第一燕尾滑块、第一燕尾导轨、电机、减速器和齿轮;所述支撑架的截面呈倒“U”状;所述支撑架的开口铰接有轧辊;所述轧辊与所述成形缸的上表面接触;所述支撑架的上端面与所述第一燕尾滑块固定连接;所述第一燕尾滑块与所述第一燕尾导轨滑动配合;所述第一燕尾导轨与所述机架固定连接;所述第一燕尾导轨的侧壁加工有齿形;所述第一燕尾滑块的侧壁与“L”形支架固定连接;所述电机和所述减速器均与所述“L”形支架的上端面固定连接;所述电机的输出轴与所述减速器的输入轴固定连接;所述减速器的输出轴与所述齿轮固定连接;所述齿轮与所述第一燕尾导轨的齿形啮合。

优选的,所述碾轧装置还包括第二燕尾滑块和第二燕尾导轨;所述第二燕尾滑块与所述支撑架的上端面固定连接;所述第二燕尾滑块和所述第二燕尾导轨滑动配合;所述第二燕尾导轨与所述机架固定连接;所述第二燕尾导轨与所述第一燕尾导轨平行设置。

优选的,所述第一燕尾导轨的轴向与所述铺粉装置的运动方向平行。

作为优选的另一种结构,所述第一燕尾导轨的轴向与所述铺粉装置的运动方向垂直。

优选的,所述成形缸的上端面开设有四个漏粉槽;四个所述漏粉槽分别位于所述成形平台的四周。

本发明具备以下有益效果:

传统的SLM工艺加工的零件孔隙率高。本发明通过增加碾轧工艺,单层沉积层形成后立即进行若干次碾轧,能够实现如下有益效果;

1、降低孔隙率。一方面能够压合因材料和工艺参数本身导致的微小孔隙;另一方面,能够使不平坦的沉积层表面平整,避免出现因沉积层表面存在高低起伏而产生的铺粉层厚局部不均匀的现象,进而避免了由此产生的未熔合孔隙甚至是层间分离。

2、细化微观组织。通过碾轧工艺为沉积层提供预变形量,存储畸变能,当进行下一层激光扫描时,有利于已沉积层产生静态再结晶,从而细化微观组织。

3、改善残余应力状态,抑制微裂纹形成。由于施加了碾轧工艺,沉积层产生了压缩变形,其残余应力状态由原先的拉应力转变为压应力,有利于抑制微裂纹的萌生。

以上有益效果均能够显著提高零件的综合力学性能和理化性能。

附图说明

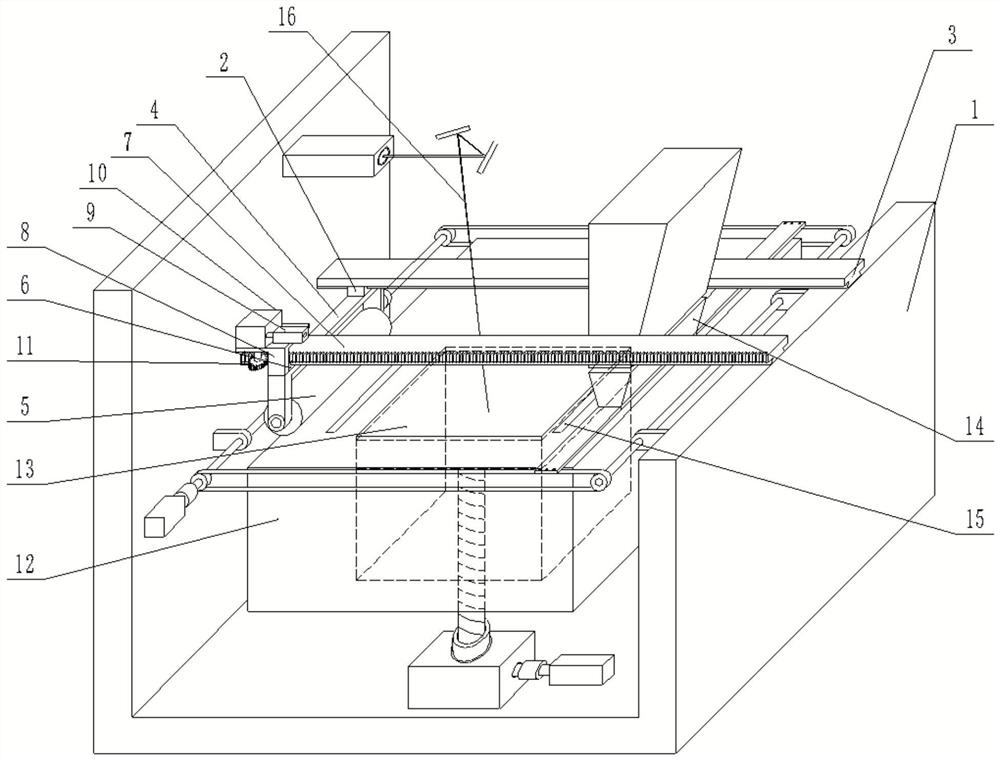

图1为实施例2的整体结构示意图;

图2为实施例2中碾轧装置的右视图;

图3为实施例3的整体结构示意图。

图中:1、机架;2、第二燕尾滑块;3、第二燕尾导轨;4、支撑架;5、轧辊;6、第一燕尾滑块;7、第一燕尾导轨;8、“L”型支架;9、电机;10、减速器;11、齿轮;12、成形缸;13、成形平台;14、铺粉装置;15、漏粉槽;16、激光束。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

碾轧复合选区激光熔化的增材制造工艺,包括如下步骤:

S1、将所需加工零件的三维模型导入工艺规划与切片软件,然后进行模型修复、添加支撑等模型前处理;然后设定工艺参数,包括铺粉参数、碾轧参数、激光参数和环境参数;碾轧参数包括碾轧速度、碾轧压下量和碾轧次数;最后进行切片处理,得到加工文件;

S2、成形平台移动至平台Z轴原点;将加工文件导入增材制造设备的工控机,由工控机中的控制软件读取加工文件,然后控制送粉装置、铺粉装置、激光系统、碾轧装置及成形平台协同运动。

具体的,协同运动的工作步骤如下:

①成形平台下降一个粉层厚度;

②送粉装置输送一定量的粉末至铺粉装置的粉仓中;

③铺粉装置水平运动,实现均匀铺粉;

④激光系统工作,打开激光束,按照加工文件中的扫描路径熔化粉层,形成沉积层;

⑤单层路径扫描结束后,激光束自动关闭;

⑥成形平台上升一个碾轧压下量;碾轧装置按照预设的碾轧速度和碾轧压下量进行水平运动,对沉积层进行碾轧;

⑦重复步骤⑥至预设的碾轧次数;

经过步骤①-⑦,完成零件单层的成形,而后不断重复①-⑦,实现逐层成形,直至完成整个零件的增材制造。

实施例2

如图1-2所示,一种碾轧复合选区激光熔化的增材制造设备,包括机架1、成形缸12、成形平台13和铺粉装置14,成形平台13可在成形缸12内上下滑动,其特征在于:还包括碾轧装置;碾轧装置包括支撑架4、轧辊5、第一燕尾滑块6、第一燕尾导轨7、电机9、减速器10和齿轮11;支撑架4的截面呈倒“U”状;支撑架4的开口铰接有轧辊5;轧辊5与成形缸12的上表面接触;支撑架4的上端面与第一燕尾滑块6固定连接;第一燕尾滑块6与第一燕尾导轨7滑动配合;第一燕尾导轨7与机架1固定连接;第一燕尾导轨7的侧壁加工有齿形;第一燕尾滑块6的侧壁与“L”形支架8固定连接;电机9和减速器10均与“L”形支架17的上端面固定连接;电机9的输出轴与减速器10的输入轴固定连接;减速器10的输出轴与齿轮11固定连接;齿轮11与第一燕尾导轨7的齿形啮合。

具体的,碾轧装置还包括第二燕尾滑块2和第二燕尾导轨3;第二燕尾滑块2与支撑架4的上端面固定连接;第二燕尾滑块2和第二燕尾导轨3滑动配合;第二燕尾导轨3与机架1固定连接;第二燕尾导轨3与第一燕尾导轨7平行设置。设置两条导轨,能使得轧辊5运动更加平稳。

具体的,第一燕尾导轨7的轴向与铺粉装置14的运动方向平行。辊轧装置工作前,铺粉装置需要回到原位。

实施例3

如图3所示,一种碾轧复合选区激光熔化的增材制造设备,包括机架1、成形缸12、成形平台13和铺粉装置14,成形平台13可在成形缸12内上下滑动,其特征在于:还包括碾轧装置;碾轧装置包括支撑架4、轧辊5、第一燕尾滑块6、第一燕尾导轨7、电机9、减速器10和齿轮11;支撑架4的截面呈倒“U”状;支撑架4的开口铰接有轧辊5;轧辊5与成形缸12的上表面接触;支撑架4的上端面与第一燕尾滑块6固定连接;第一燕尾滑块6与第一燕尾导轨7滑动配合;第一燕尾导轨7与机架1固定连接;第一燕尾导轨7的侧壁加工有齿形;第一燕尾滑块6的侧壁与“L”形支架8固定连接;电机9和减速器10均与“L”形支架17的上端面固定连接;电机9的输出轴与减速器10的输入轴固定连接;减速器10的输出轴与齿轮11固定连接;齿轮11与第一燕尾导轨7的齿形啮合。

具体的,碾轧装置还包括第二燕尾滑块2和第二燕尾导轨3;第二燕尾滑块2与支撑架4的上端面固定连接;第二燕尾滑块2和第二燕尾导轨3滑动配合;第二燕尾导轨3与机架1固定连接;第二燕尾导轨3与第一燕尾导轨7平行设置。设置两条导轨,能使得轧辊5运动更加平稳。

具体的,第一燕尾导轨7的轴向与铺粉装置14的运动方向垂直。相比于平行设置,垂直设置可以避免二者相互干扰,辊轧装置工作前,铺粉装置不用回到原位。

具体的,成形缸12的上端面开设有四个漏粉槽15;四个漏粉槽15分别位于成形平台13的四周。四周的四个漏粉槽15可以分别收集轧辊5和铺粉装置14上吸附的粉。

本申请的工作原理如下:

工作时,控制成形平台13下降一个粉层厚度,铺粉器14进行铺粉,激光束16进行扫描,得到单层沉积层;扫描结束后,激光系统关闭;控制成形平台上升一个碾轧压下量,碾轧装置对沉积层进行单次碾轧,循环单次碾轧,直至达到预设的碾轧次数,完成单层沉积层的碾轧工艺。至此,完成单层零件的加工。

之后成形平台继续下降一个粉层厚度,逐步完成下一层的加工。循环上述过程,直至整个零件加工完成。

其中单次碾轧的具体工作原理如下:控制电机9经减速器10驱动齿轮11转动,齿轮11在第一燕尾导轨7齿形的作用下,驱动整个碾轧装置沿着第一燕尾导轨7水平运动,完成对沉积层的单次碾轧。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型。

- 碾轧复合选区激光熔化的增材制造工艺及设备

- 选区激光熔化复合在线轧制的增材制造工艺及设备