一种带视觉检测功能的拉链生产设备及拉链加工方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及拉链技术领域,具体是指一种带视觉检测功能的拉链生产设备及拉链加工方法。

背景技术

目前拉链行业生产流程中,产品切断后每个规格捆成一捆(数量多的捆几捆),再去整理、全检、点数、捆成每50条一捆,然后交包装工序秤重确认数量,再用透明塑料袋装成每100条一袋,每袋贴上标签封口后再送终检,这样在整理、点数浪费大量时间,而且容易出现漏检、点数不准等低级错误,造成客户投诉,同时检验员每天长时间工作,检验效果容易受到情绪影响,并且劳动强度大。

公告号为CN 205835545 U的中国实用新型专利中公开了一种高端拉链自动切断装置,该装置根据拉链成品长度的不同,需要进行人工调整视觉检测装置的位置,确保每次开始生产前一条完整拉链的下止正好处于视觉检测装置的拍照视野之内(通常拉链成品的长度是视觉检测装置的拍照视野范围的十数倍之多),调节麻烦,且视觉检测装置容易受损。

发明内容

本发明提供一种带视觉检测功能的拉链生产设备及拉链加工方法,以解决现技术中存在的上述问题。

本使用新型采用如下技术方案:

一种带视觉检测功能的拉链生产设备,包括机架和上位机,该机架设有用于输送拉链的传送机构,并沿传送机构的传送方向排列设置有视觉检测单元和切断单元,所述视觉检测单元与上位机电连接,所述传送机构包括调节单元,该调节单元用于调整视觉检测单元与切断单元之间的间隔拉链总长度并使其为拉链成品长度的整数倍。

进一步,所述调节单元包括导向轮一、导向轮二以及动滑轮,所述机架设置有导向轮一和导向轮二,可上下移动地设置有动滑轮,并且拉链依次绕过导向轮一、动滑轮以及导向轮二。

进一步,所述动滑轮通过皮带滑台模块设置于机架,且皮带滑台模块配设有上限感应器和下限感应器。

进一步,所述机架在切断单元之后还设有分拣单元,该分拣单元包括与所述传送机构对接的输送带,该输送带的一侧设有良品收集盒,另一侧将拉链成品送入良品收集盒的推送装置。

进一步,所述视觉检测单元包括CCD相机,两所述CCD相机对称布设于拉链的上下两侧。

一种拉链加工方法,使用结构如上所述的拉链生产设备进行拉链加工的方法包括步骤(1):对传送机构上的拉链进行定位,具体如下:以动滑轮位于行程最高点时,视觉检测单元与切断单元之间的间隔拉链总长度为初始固定长度,并将其存入控制该拉链生产设备的上位机中;将所述拉链成品长度输入上位机;上位机控制拉链生产设备,将动滑轮上升至行程最高点;上位机根据下列公式求得间隔条数:0≤Q- M

进一步,上位机控制拉链生产设备,使动滑轮下降的方法是:上位机将所述调整长度换算成动滑轮的下降距离,再将动滑轮的下降距离换算成所述皮带滑台模块的电机运转圈数;最后上位机根据得到的运转圈数运行皮带滑台模块,使动滑轮下降并停留至目标位置。

进一步,设计时,使所述导向轮一、导向轮二两圆心连接线的垂直平分线与所述动滑轮的圆心运动轨迹相重合,且导向轮一、动滑轮和导向轮二同处一条水平线时,动滑轮相切于导向轮一和导向轮二;此时,动滑轮的下降距离即皮带滑台模块的皮带滚动距离为调整长度的二分之一。

进一步,还包括步骤(2):对传送机构上的拉链进行视觉检测,具体如下:在传送机构输送拉链的同时,视觉检测单元对经过其下方的整条拉链进行动态拍摄图像,上位机根据接收到的图像对整条拉链进行检测;步骤(3):若检测结果为良品,则待其到达输送带时用推送装置送入良品收集盒。

由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:

其一,本发明公开的一种带视觉检测功能的拉链生产设备,采用主要由导向轮一、导向轮二、动滑轮以及皮带滑台模块构成的调节单元来调节视觉检测单元与切断单元之间的间隔拉链总长度,在不移动视觉检测单元的情况下,确保生产前视觉检测单元的拍照视野之内具有一个拉链下止,以便于视觉检测单元可以顺利对拉链进行完整地视觉检测工作,除了对机台输入相关调节参数外,无需额外的手动操作,具有操作简单,调节精确等特点。

其二、本发明公开的一种拉链加工方法,其中采用了自行研发的带视觉检测功能的拉链生产设备,在生产前采用独特的调节方法将视觉检测单元与拉链进行相互定位,确保视觉检测的顺利进行;而且不同于现有设备中对拉链静态拍摄后进行单一模版匹配对比的检测方式,本发明对拉链动态拍摄后进行多部分分类比较,再逻辑判断整条拉链是否为良品,做到真正对整条拉链进行全面的自动检测,并且检测速度更快,准确性更高。最后切断后对良品和不良品进行分拣并计数,达到替换人工检验、分拣的效果,降低人工劳动强度,同时减少漏检,错检等低级错误。

附图说明

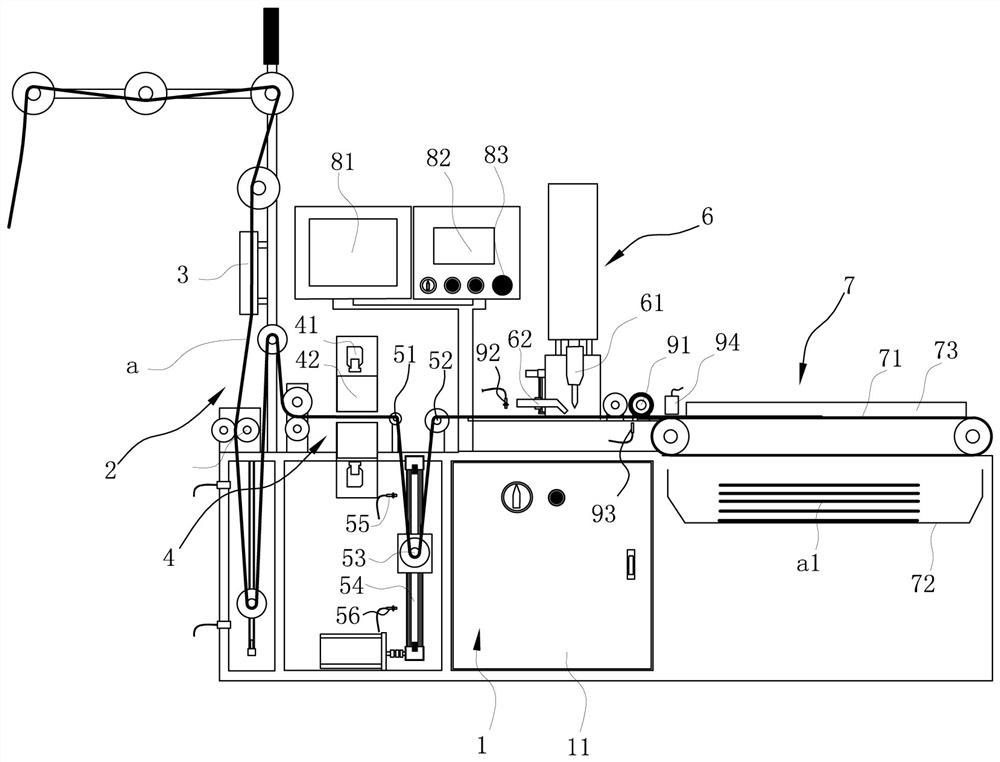

图1为本发明中, 拉链生产设备的结构示意图。

图2为本发明中,导向轮一、导向轮二以及动滑轮的一种实施例示意图。

图3为本发明中,视觉检测单元的光源亮度调节流程图。

图4为本发明中,视觉检测单元的简易原理框图。

图5为本发明中,调节单元的简易原理框图。

图6为本麻烦中,调节单元的控制流程图。

具体实施方式

下面参照附图说明本发明的具体实施方式。

如图1所示,一种带视觉检测功能的拉链生产设备,包括机架1,机架1上设有用于输送拉链a的传送机构2。机架1沿传送机构2的传送方向排列设置有合链装置3、视觉检测单元4、调节单元5、切断单元6以及分拣单元7,并且配设有用于控制该拉链生产设备的上位机,该上位机装装配于机架1的柜体11内。为了方便人机交互,上位机在机架1上方架设有监视器81、触摸屏82以及若干控制按钮83。

如图1所示,传送机构2主要由若干导向轮以及带动力装置的牵引轮组成。切断单元6主要包括可升降的切刀61和可升降的压板62。由于传送机构2、合链装置3以及切断单元6均为现有拉链生产装置的常规组成部分,其具体结构本领域技术人员可参考现有机台,在此不再赘述。

如图1、图3和图4所示,视觉检测单元包括两台CCD相机41,两台CCD相机41对称布设于拉链a的上下两侧,并且每台CCD相机41配备有一个亮度可调节的光源42,提供CCD相机对拉链a进行动态拍照时所需的光照。为了提高视觉检测的准确性,在机台开机初始化时,光源42可进行自动调节,具体调节方式如下:CCD相机41拍摄完成后将图像传输到上位机;然后上位机对当期传输过来图像进行分割处理后计算出当前图像的当前灰度值,再将此当前灰度值与预设灰度值进行对比判断,若当前灰度值偏小则光源42自动增加亮度,若当前灰度值偏大则光源42自动减少亮度;如此反复对比调节,直至当前灰度值等于预设灰度值,随后关闭光源自动调节功能。

如图1所示,调节单元5用于调整视觉检测单元4与切断单元6之间的间隔拉链总长度,并使间隔拉链总长度为拉链成品长度的整数倍。具体地,上述间隔拉链总长度所对应的拉链段的其中一端部位于CCD相机41的正下方,另一端部位于切刀61的正下方。调节单元5包括导向轮一51、导向轮二52以及动滑轮53,导向轮一51和导向轮二52可转动地设置于机架1,动滑轮53通过皮带滑台模块54可上下移动地设置于机架1,并且拉链a依次绕过导向轮一51、动滑轮53以及导向轮二52。作为优选,导向轮一51和导向轮二52分别位于动滑轮53的左右两侧。当然,使动滑轮53也可以通过其他常见的滑动机构可上下移动地设置于机架1上,例如一维电动丝杆滑台等。皮带滑台模块54配设有用于限制滑台移动行程的上限感应器55和下限感应器56。

如图1所示,分拣单元7包括与传送机构2对接的输送带71,该输送带71的一侧设有良品收集盒72,另一侧将拉链成品a1送入良品收集盒72的推送装置73。具体地,推送装置73主要包括可前后移动设置于输送带71一侧的推板以及使推板动作的驱动装置。

如图1所示,作为优选,机架1在切断单元6与分拣单元7之间还可转动地设置有用于输送拉链的毛刷91。此外,为了实现整个生产的智能控制,该拉链生产设备在适当位置处设有其他感应器,例如上止感应器92,, 切断检测感应器93以及拉链感应器94等。

如图1至图6所示,一种使用上述拉链生产设备进行拉链加工的方法包括以下步骤:

步骤(1):对传送机构2上的拉链a进行定位,具体如下:

(1.1)、以动滑轮53位于行程最高点时,视觉检测单元4与切断单元6之间的间隔拉链总长度为初始固定长度,并将初始固定长度的数值存入控制该拉链生产设备的上位机中,记为M

(1.2)、将拉链成品长度的数值输入上位机,记为m;

(1.3)、上位机控制拉链生产设备,将动滑轮53上升至行程最高点,即皮带滑台模块54的滑台达到上限感应器55的位置;

(1.4)、上位机根据下列公式求得间隔条数:0≤Q- M

(1.5)、上位机根据下列公式求得调整长度:q=Q×m-M

(1.6)、上位机控制拉链生产设备,使动滑轮下降目标位置,此时视觉检测单元与切断单元之间的当前间隔拉链总长度为初始固定长度与调整长度之和,即M= M

此外,如图3所示,具体地,利用几何关系,将调整长度换算成动滑轮下降距离,为了简化几何关系,减小换算难度,设计时可以使导向轮一51和导向轮二52两圆心处于同一水平线,使导向轮一51、导向轮二52两圆心连接线的垂直平分线与动滑轮53的圆心运动轨迹相重合,且导向轮一51、动滑轮53和导向轮二52同处一条水平线时,动滑轮53相切于导向轮一51和导向轮二52;此时,动滑轮的下降距离为调整长度的二分之一,用公式可表示为:L= q/2,其中,L表示动滑轮的下降距离,即皮带滑台模块的滑台下降距离。

步骤(2):对传送机构2上的拉链a进行视觉检测,具体如下:在传送机构2输送拉链a的同时,视觉检测单元4的两个CCD相机41对经过其下方的整条拉链进行上下面的动态拍摄图像,上位机根据接收到的图像对整条拉链进行检测。具体地,上位机接收到图像后,以下止和相邻上止处的上带头为拉链段为一条整条拉链的完整图像,对整条拉链中的分成七个部位分别进行检测的。这七个部位分别是下止、链牙、拉链头、开口的链牙、上止、上带头和布带进行各部分相似度概率值比较,然后根据相似度概率值判断当前图像是否有缺陷,当当前图像与正常类别的相似度概率值最高,则当前图像是正常的;否则与哪个错误类别类的相似度概率值高,则为哪种错类缺陷,再根据各部分相似度概率值的判断结果逻辑判断整条拉链的检测结果,若各部分均正常则为良品,否则为不良品。

步骤(3):若检测结果为良品,则待良品的拉链成品a1到达输送带时用推送装置73送入良品收集盒72,而推送装置73的推送次数即为良品的个数,同时也充当计数功能。若检测结果为不良品,则让其随输送带流入不良品收集盒(图中未体现)。

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

- 一种带视觉检测功能的拉链生产设备及拉链加工方法

- 一种带视觉检测功能的拉链生产设备及拉链加工方法