一种原位自生颗粒增强钛基复合材料粉末的制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及金属及金属工艺技术领域,具体为一种原位自生颗粒增强钛基复合材料粉末的制备方法。

背景技术

钛基复合材料具有密度低、比刚度和比强度高、热膨胀系数低、耐腐蚀性好以及高温力学性能优异等特点,在航空航天、国防、海洋和生物医疗等领域有着广泛的应用前景。激光增材制造技术作为一种净成形技术,具有构件加工精度高、可成形复杂结构构件等特点,在高性能钛基复合材料精密及复杂结构构件成形方面具有显著的优势。与传统钛基复合材料成形工艺(铸造、锻造、超塑成形、焊接以及机加工等)相比,激光增材制造钛基复合材料具有构件开发周期短、净成形,显微组织细、力学性能高等优点。

普遍认为,TiC和TiB是颗粒增强钛基复合材料中与基体匹配最好的两种增强相。目前用于激光增材成形的颗粒增强钛基复合材料主要是采用低能机械球磨的方法,将TiC或TiB增强相陶瓷颗粒机械镶嵌到钛合金粉末表面,如专利授权号CN105033254B公开的一种高性能原位TiC增强钛基复合材料粉末是通过球磨机将CNT/Ti混合粉末进行球磨得到原位TiC增强钛基复合材料实体,这种方法制备的复合材料粉末中增强相与基体是机械结合。激光增材制造成形技术要求粉末球形度较高、粉末尺寸分布范围窄(通常需要小于50μm)虽然机械合金化的方法可以有效的获得复合材料粉末,但粉末球形度和粉末尺寸稳定性不高,增强相分布均匀性无法保证,激光直接作用到陶瓷粉体上会导致飞溅问题,从而形成构件缺陷的形成。针对这一问题,本发明提出了一种铸锭冶金和雾化工艺相结合的方法,制备出增强相原位自生的钛基复合材料粉末。

发明内容

本发明的目的是:针对现有复合材料粉末中增强相与基体是机械结合,粉末球形度和粉末尺寸稳定性不高,增强相分布均匀性无法保证,激光直接作用到陶瓷粉体上会导致飞溅的问题,提出一种原位自生颗粒增强钛基复合材料粉末的制备方法。

本发明为了解决上述技术问题采取的技术方案是:

一种原位自生颗粒增强钛基复合材料粉末的制备方法,包括以下步骤:

步骤一:选择钛合金基体和陶瓷颗粒反应物;

步骤二:将钛合金基体和陶瓷颗粒反应物首先进行一次真空感应熔炼,真空度控制在10

步骤三:将钛基复合材料棒材放入雾化设备中进行熔炼和雾化制粉,熔炼时,熔炼温度高于熔点100-200℃,真空度低于10

进一步的,所述真空自耗熔炼的工艺为:起弧电压为20V-38V,起弧电流为330A-380A,熔炼过程中稳弧电压为10V-40V,真空度为10

进一步的,所述陶瓷颗粒反应物为B

进一步的,所述增强相含量为5%。

进一步的,所述增强相含量为10%。

进一步的,所述真空感应熔炼的具体步骤均为:

步骤A:将陶瓷颗粒反应物用钛箔或铝箔包裹,制成预制包;

步骤B:将钛合金基体放入真空感应熔炼炉中,并将预制包置于熔炼坩埚的中部;

步骤C:熔炼炉抽真空;

步骤D:待原料全部熔化后进行电磁搅拌;

步骤E:将熔体浇注到金属铸型中,随炉冷却后得到钛基复合材料铸锭,得到铸锭。

进一步的,步骤二中所述电磁搅拌时长均为5分钟。

本发明的有益效果是:

本发明增强相的成分和含量可以根据产品性能要求选择TiC,TiB或者TiC+TiB混杂,增强相含量在2%~20%,基体为钛合金。本发明采用了铸锭冶金法制备钛基复合材料棒材,利用熔炼过程中的原位自生反应使增强相在钛合金基体中均匀分布,然后采用雾化方法将钛基复合材料棒材制备成球形度高、尺寸分布均匀的钛基复合材料细粉,稳定性高,且可以防止激光作用到陶瓷粉体上会导致飞溅的问题,此外这种工艺制备的钛基复合材料中增强相与基体之间是冶金结合,与机械球磨获得的复合材料粉末相比,由于机械球磨的结合是机械结合,远低于冶金结合,因此本本发明的结合强度高。

附图说明

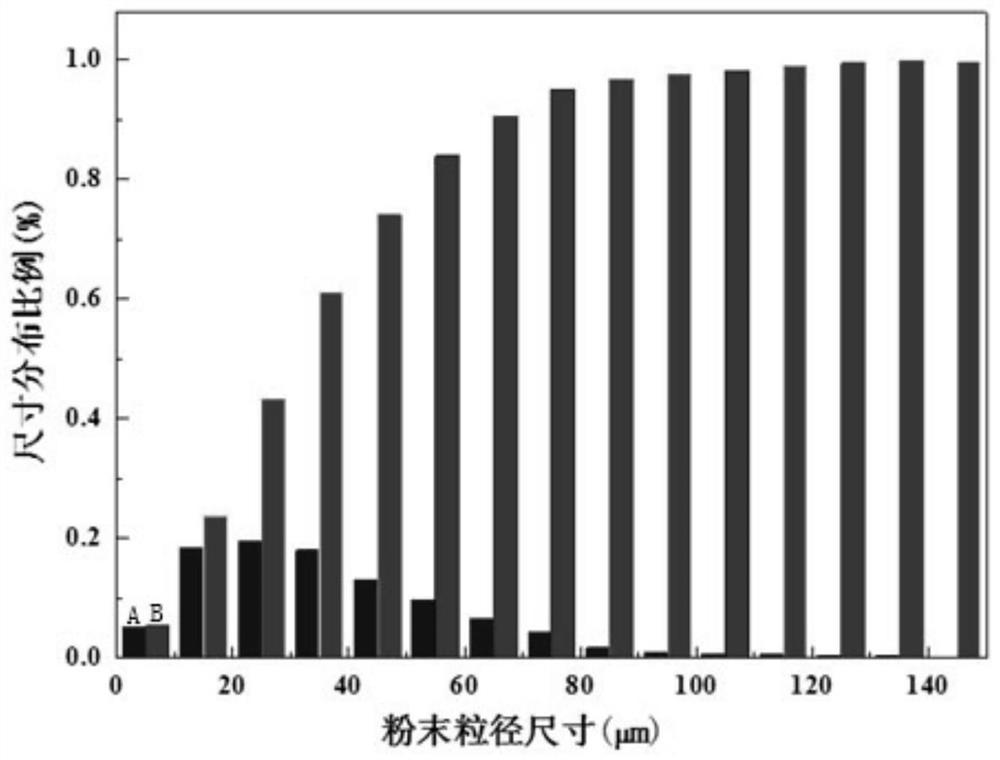

图1为10vol.%的TiC/Ti-6Al-4V基复合材料粉末粒径分布图;

图2为10vol.%的TiC/Ti-6Al-4V基复合材料粉末微观形貌图。

具体实施方式

具体实施方式一:参照图具体说明本实施方式,本实施方式所述的一种原位自生颗粒增强钛基复合材料粉末的制备工艺,该工艺包括以下步骤:

步骤一:按照钛基复合材料的性能要求,选择钛合金基体和陶瓷颗粒反应物(B

步骤二:将钛合金基体和陶瓷颗粒反应物进行真空感应熔炼两次,真空度控制在10

步骤三:将钛基复合材料棒材放入雾化设备中进行熔炼和雾化制粉,熔炼时,真空度低于10

实施例1:制备5vol.%的TiB+TiC陶瓷颗粒混杂增强Ti-6Al-4V基复合材料粉末(TiB和TiC两种增强相的体积比为1:1)。按照生成增强相体积分数为5%的复合材料粉末配比要求,称取质量分数分别为0.61%和0.41%的B

然后,开始熔炼炉抽真空,真空度达到10

最后,将(TiB+TiC)/Ti-6Al-4V基复合材料棒材放入雾化设备中进行熔炼和雾化制粉,熔炼时,真空度低于10

实施例2:制备10vol.%的TiC陶瓷颗粒增强Ti-6Al-4V基复合材料粉末。按照生成增强相体积分数为10%的复合材料粉末配比要求,称取质量分数分别为1.31%的C粉末,制成预制包,将零级或超零级海绵钛、钒铝中间合金以及高纯铝锭放入真空感应熔炼炉中,C粉的预制包置于熔炼坩埚的中部。

然后,开始熔炼炉抽真空,真空度达到10

最后,将TiC/Ti-6Al-4V基复合材料棒材放入雾化设备中进行熔炼和雾化制粉,熔炼时,真空度低于10

实施例3:制备增强相含量15vol.%的TiC陶瓷颗粒增强Ti-1100高温钛合金基复合材料粉末。按照生成增强相体积分数为10%的复合材料粉末配比要求,称取质量分数分别为1.89%的C粉末,制成预制包,将基体包括零级或超零级海绵钛、海绵锆、高纯锡锭、Al-Mo、Al-Si中间合金放入真空感应熔炼炉中,C粉的预制包置于熔炼坩埚的中部。

然后,开始熔炼炉抽真空,真空度达到10

最后,将TiC/Ti-1100基复合材料棒材放入雾化设备中进行熔炼和雾化制粉,熔炼时,真空度低于10

需要注意的是,具体实施方式仅仅是对本发明技术方案的解释和说明,不能以此限定权利保护范围。凡根据本发明权利要求书和说明书所做的仅仅是局部改变的,仍应落入本发明的保护范围内。

- 一种原位自生颗粒增强钛基复合材料粉末的制备方法

- 一种原位自生TiC-Ti5Si3颗粒增强钛基复合材料的制备方法