作为分散剂的烷氧基化聚酰胺基胺

文献发布时间:2023-06-19 09:30:39

本发明涉及烷氧基化的聚酰胺基胺,其可通过以下步骤获得:

a)使具有3-10个羧基总数TN的多羧基化合物与式I的伯二胺以每1mol多羧基化合物为0.3TN至TN摩尔二胺的比例反应:

H

其中Z表示键或具有1-20个碳原子的有机基团,和

b)用每1mol伯氨基为至少0.5mol氧化烯使a)中获得的产物烷氧基化。

颜料分散体用于各种技术应用中。特别地,它们用于水基或溶剂基涂料组合物,例如油漆或油墨中。

颜料分散体应具有非常高的颜料浓度。通常,分散剂用于制备颜料分散体。分散剂应非常有效地将颜料分散在所选择的溶剂中。需要将颜料分散在水中以及有机溶剂中的分散剂。分散剂的化学合成应该是容易的,并且不应该需要任何低可及性的起始物质或在毒性或环境污染方面有问题的或者是危险的起始物质。此外,分散剂应允许制备具有高均匀性和分布的颜料颗粒的低粒度的颜料分散体。最后,使用所获得的颜料分散体应该对水基或溶剂基涂料组合物的施加性能没有负面影响。

已知各种分散剂,包括烷氧基化的化合物,例如烷氧基化的聚乙烯亚胺。例如,EP-A 1454964、EP-A 1132440和WO 01/92421公开了包含烷氧基化聚乙烯亚胺的颜料分散体和该颜料分散体在各种涂料组合物中的用途。WO 2014/012812公开了作为颜料分散体的分散剂的三链烷醇胺的缩聚产物。

基于三羧基化合物的聚酰胺基胺由WO 2017/045987、US 5026821、CN 101497695和CN 101328267获知。聚酰胺基胺用作聚合物的交联剂。WO 2017/045987、US 5026821、CN101497695和CN 101328267没有公开聚酰胺基胺作为分散剂的用途。此外,WO 2017/045987、US 5026821、CN 101497695和CN 101328267没有公开烷氧基化的聚酰胺基胺的合成。

本发明的目的是提供尽可能好地满足上述需求和要求的替代分散剂。

因此,已经发现了上述聚烷氧基化的酰胺基胺及其作为分散剂的用途。

工艺步骤a)

在工艺步骤a)中,使具有3-10个羧基总数TN的多羧基化合物与式I的伯二胺以每1mol多羧基化合物为0.3TN至TN摩尔二胺的比例反应:

H

其中Z表示键或具有1-20个碳原子的有机基团。

所述羧基优选选自羧酸基、羧酰卤基、羧酸酯基或羧酸酐基或其混合物,其中羧酸酐基对应于两个羧基。

更优选地,所述羧基为羧酸酯基,特别是式-C(=O)-O-Y的羧酸烷基酯基,其中Y为烷基,优选具有1-10个碳原子,更优选具有1-4个碳原子的烷基。

在优选的实施方案中,所述多羧基化合物包含3-6个羧基。在更优选的实施方案中,所述多羧基化合物包含3或4个羧基。在最优选的实施方案中,所述多羧基化合物包含3个羧基。

优选地,所述多羧基化合物为包含羧基但不含其他杂原子或官能团的烃。

优选地,所述多羧基化合物具有低于2000g/mol,特别是低于1000g/mol,更优选低于500g/mol的分子量。

多羧基化合物例如为柠檬酸、异柠檬酸、乌头酸、丙烷-1,2,3-三甲酸、均苯三甲酸、均苯三甲酸酐、均苯三甲酐、环丁烷和环戊烷-1,2,3,4-四甲酸,以及苯-1,2,4,5-四甲酸、二苯甲酮-3,3',4,4'-四甲酸二酐及其酸酐、乙二胺四乙酸(EDTA)。

多羧基化合物的其他实例为多羧酸和酸酐,例如1,2,3-苯三甲酸和1,2,3-苯三甲酸二酐、1,3,5-苯三甲酸(均苯三甲酸),优选1,2,4-苯三甲酸(偏苯三甲酸)、偏苯三甲酸酐,特别是1,2,4,5-苯四甲酸(均苯四甲酸)和1,2,4,5-苯四甲酸二酐(均苯四甲酸二酐)、3,3',4,4”-二苯甲酮四甲酸、3,3',4,4”-二苯甲酮四甲酸二酐,此外还有苯六甲酸(苯六酸)和苯六甲酸的酸酐。

其他合适的多羧酸及其酸酐为偏苯四甲酸和偏苯四甲酸酐,1,2,3,4-苯四甲酸和1,2,3,4-苯四甲酸二酐,3,3,4,4-联苯四甲酸和3,3,4,4-联苯四甲酸二酐,2,2,3,3-联苯四甲酸和2,2,3,3-联苯四甲酸二酐,1,4,5,8-萘四甲酸和1,4,5,8-萘四甲酸二酐,1,2,4,5-萘四甲酸和1,2,4,5-萘四甲酸二酐,2,3,6,7-萘四甲酸和2,3,6,7-萘四甲酸二酐,1,4,5,8-十氢萘四甲酸和1,4,5,8-十氢萘四甲酸二酐,4,8-二甲基-1,2,3,5,6,7-六氢萘-1,2,5,6-四甲酸和4,8-二甲基-1,2,3,5,6,7-六氢萘-1,2,5,6-四甲酸二酐,2,6-二氯萘-1,4,5,8-四甲酸和2,6-二氯萘-1,4,5,8-四甲酸二酐,2,7-二氯萘-1,4,5,8-四甲酸和2,7-二氯萘-1,4,5,8-四甲酸二酐,2,3,6,7-四氯萘-1,4,5,8-四甲酸和2,3,6,7-四氯萘-1,4,5,8-四甲酸二酐,1,3,9,10-菲四甲酸和1,3,9,10-菲四甲酸二酐,3,4,9,10-苝四甲酸和3,4,9,10-苝四甲酸二酐,双(2,3-二羧基苯基)甲烷和双(2,3-二羧基苯基)甲烷二酐,双(3,4-二羧基苯基)甲烷和双(3,4-二羧基苯基)甲烷二酐,1,1-双(2,3-二羧基苯基)乙烷和1,1-双(2,3-二羧基苯基)乙烷二酐,1,1-双(3,4-二羧基苯基)乙烷和1,1-双(3,4-二羧基苯基)乙烷二酐,2,2-双(2,3-二羧基苯基)丙烷和2,2-双(2,3-二羧基苯基)丙烷二酐,2,3-双(3,4-二羧基苯基)丙烷和2,3-双(3,4-二羧基苯基)丙烷二酐,双(3,4-羧基苯基)砜和双(3,4-羧基苯基)砜二酐,双(3,4-羧基苯基)醚和双(3,4-羧基苯基)醚二酐,亚乙基四甲酸和亚乙基四甲酸二酐,1,2,3,4-丁烷四甲酸和1,2,3,4-丁烷四甲酸二酐,1,2,3,4-环戊烷四甲酸和1,2,3,4,-环戊烷四甲酸二酐,2,3,4,5-吡咯烷四甲酸和2,3,4,5-吡咯烷四甲酸二酐,2,3,5,6-吡嗪四甲酸和2,3,5,6-吡嗪四甲酸二酐,2,3,4,5-噻吩四甲酸和2,3,4,5-噻吩四甲酸二酐。

多羧基化合物的其他实例为多羧酸酯,其对应于上述多羧酸和酸酐的酯。优选地,该多羧酸酯的羧酸酯基为烷基酯基,其中所述烷基为具有1-10个碳原子,更优选具有1-4个碳原子的烷基。

优选的多羧基化合物为式II的化合物:

其中X

优选地,R为氢或基团C(=O)-R

更优选地,R为氢。

优选地,X

优选地,R

更优选地,X

最优选地,X

所述多羧基化合物与式I的伯二胺反应:

H

其中Z表示键或具有1-20个碳原子,特别是具有1-10个碳原子的有机基团。

优选地,Z为烃并且不含除氢和碳以外的其他原子;特别地,Z为脂族烃。

更优选地,Z为包含脂环族环系的脂族烃基。所述脂环族环系优选为环己基环,其可被1-3个,特别是1或2个烷基取代。所述烷基可为C

在最优选的实施方案中,式I的二胺为1-甲基-2,4-二胺-环己烷、1-甲基-2,6-二胺-环己烷或其混合物。1-甲基-2,4-二胺-环己烷和1-甲基-2,6-二胺-环己烷的混合物可通过氢化由相应的2,6-和2,4-二氨基甲苯的混合物获得。

所述伯二胺和多羧基化合物反应形成具有酰胺基和氨基的化合物,称为酰胺基胺或聚酰胺基胺。伯氨基与羧基的反应是公知的,并且产生酰胺基。

0.3TN至TN摩尔的伯二胺与多羧基化合物反应。TN是多羧基化合物的羧基总数。

例如,在TN=3的多羧基化合物的情况下,二胺的摩尔量为0.9(由0.3×TN=0.9得到)至3(对应于TN)。

具有3个羧基的多羧基化合物与3摩尔伯二胺的反应可产生具有3个酰胺基和3个伯氨基并由恰好1摩尔多羧基化合物和3摩尔伯二胺形成的确定的聚酰胺基胺。使用少于3摩尔的伯二胺通常导致具有更高分子量的聚酰胺基胺,因为伯二胺的更多氨基被消耗以形成酰胺基并因此连接多羧基化合物。

优选地,所述多羧基化合物和二胺以每1mol多羧基化合物为0.3TN至0.98TN摩尔二胺的比例反应。

更优选地,所述多羧基化合物和二胺以每1mol多羧基化合物为0.3TN至0.86TN摩尔二胺的比例反应。

最优选地,所述多羧基化合物和二胺以每1mol多羧基化合物为0.3TN至0.8TN摩尔二胺的比例反应。

二胺和多羧基化合物的反应可在使用或不使用溶剂的情况下进行。如果多羧基化合物和二胺在21℃、1巴下是液体,则反应优选在没有溶剂的情况下进行。

在反应中,可以使用催化剂。然而,由于伯氨基和羧基的反应性,通常不需要催化剂。可以使用的催化剂例如为次磷酸钠或任何其他已知的酰胺化催化剂。

反应可在常压(1巴)下进行。减压可有助于排出低沸点化合物如水(在具有羧酸基团的多羧基化合物发生反应的情况下)或醇如乙醇(在具有羧酸酯基的多羧基化合物发生反应的情况下)。

反应可在升高的温度下进行。优选地,反应在50-150℃,尤其是80-120℃的温度下进行。

优选地,反应在排除氧气的条件下进行。反应可例如在氮气下进行。

由工艺步骤a)获得的聚酰胺基胺在21℃、1巴下可为液体或固体。

如果不使用溶剂,则不需要进一步的后处理。否则,可在反应期间或之后除去溶剂。

步骤a)中获得的聚酰胺基胺优选具有100-1500mg KOH/g聚酰胺基胺的胺值。

更优选地,步骤a)中获得的聚酰胺基胺具有100-800mg KOH/g聚酰胺基胺的胺值。

该胺值不包括聚酰胺基胺的酰胺基。

因此,胺值对应于可在步骤b)中烷氧基化的聚酰胺基胺的氨基数量。

胺值通过滴定测定。其如WO 2016/062578所述根据WO 2016/062578第13页给出的公式确定:

计算:

其中:

胺值=总胺的分数,以mg KOH/g计算;

VP=直到拐点的标准溶液的消耗[ml];

VB=空白值滴定中的标准溶液的消耗量[ml];

t=标准溶液的滴度;

c=标准溶液的浓度[=0.1mol/l];

56.1=KOH的摩尔质量[g/mol];

E=取样的重量[g]。

工艺步骤b)

在工艺步骤b)中,用至少0.5摩尔氧化烯/1摩尔聚酰胺基胺的伯氨基将由工艺步骤a)获得的聚酰胺基胺烷氧基化。0.5对应于步骤a)中获得的聚酰胺基胺的所有伯氨基的平均烷氧基化度,其在下文中称为“烷氧基化度”。

用氧化烯进行烷氧基化,得到键合到先前伯氨基的氮原子上的基团HO(-Z-O)

由于伯氨基具有2个反应性氢原子,2个氢基团均可被基团HO(-Z-O)

因此,例如2的烷氧基化度包括特定的先前伯氨基带有两个基团HO(-Z-O)

所述氧化烯优选为具有2-6个碳原子的氧化烯。在特别优选的实施方案中,所述氧化烯为氧化乙烯、氧化丙烯或其混合物。

在最优选的实施方案中,所述氧化烯为氧化乙烯。

伯氨基的烷氧基化是公知的方法,并且可根据本领域所述的程序进行。

优选地,烷氧基化分两步进行。在第一步中,聚酰胺基胺的氨基优选与氧化烯在作为催化剂的水的存在下反应;从而获得至少部分被羟烷基取代的氨基。然后,在第二步中通过使羟烷基与进一步的氧化烯在催化剂的存在下反应而使羟烷基和剩余的伯或仲氨基进一步烷氧基化,所述催化剂优选为碱金属或碱土金属氢氧化物。优选地,在第二步的反应开始之前,从反应混合物中除去任何水(例如来自第一步的水或作为碱金属或碱土金属氢氧化物的溶剂引入的水)。

如果需要,可在工艺步骤b)中使用溶剂,特别是如果用作起始物质的聚酰胺基胺在步骤b)中的反应温度下为固体,参见下文。合适的溶剂可例如为甲苯。

烷氧基化优选在升高的温度下进行,特别是在50-150℃,尤其是80-130℃的温度下进行。

优选地,反应在排除氧气的条件下进行。反应可例如在氮气下进行。

在优选的实施方案中,工艺步骤b)半连续地进行,其中将全部量的聚酰胺基胺装入反应器中,并且在反应时间期间连续地添加氧化烯。

获得的产物混合物可包含挥发性化合物,例如水。任何挥发性化合物均可通过蒸馏除去,优选在升高的温度下真空除去。

所获得的烷氧基化聚酰胺基胺在21℃、1巴下可为液体或固体。

优选地,烷氧基化聚酰胺基胺的烷氧基化度为0.5-100摩尔氧化烯/1摩尔伯氨基,更优选5-80摩尔氧化烯/1摩尔伯氨基。

最优选地,步骤a)中获得的聚酰胺基胺的伯氨基的烷氧基化度为10-60摩尔氧化烯/1摩尔伯氨基。

所获得的烷氧基化聚酰胺基胺优选具有300-50,000,更优选300-10,000,最优选500-5,000g/mol的数均分子量(Mn)。

数均分子量通过使用四氢呋喃作为溶剂的凝胶渗透色谱法测定。使用线性聚苯乙烯标样在682-2520000g/mol的分子量范围内校准该体系。

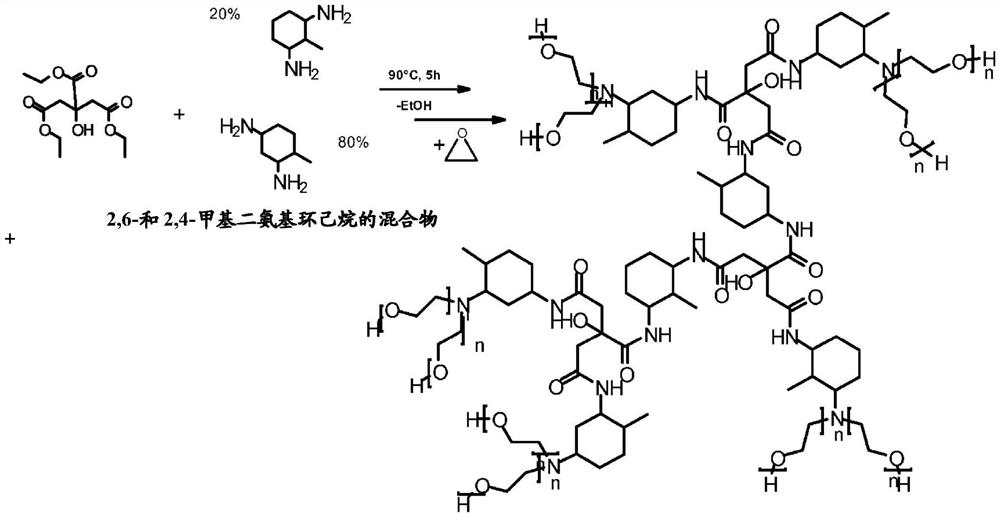

图1示例性地显示了通过工艺步骤a)和b)由式II的多羧基化合物和1-甲基-2,4-二胺-环己烷与1-甲基-2,6-二胺-环己烷的混合物和氧化乙烯获得的烷氧基化聚酰胺基胺。

烷氧基化聚酰胺基胺作为分散剂的用途

烷氧基化聚酰胺基胺可用作分散剂,特别是用作液体组合物中的固体颗粒的分散剂。

所述固体颗粒可为有机或无机颗粒。所述液体组合物可为包含水作为溶剂的组合物或包含有机溶剂的组合物。

优选地,所述固体颗粒的平均粒径为20nm至50μm,更优选为50nm至20μm,最优选为50nm至5μm。平均粒径对应于粒度分布的d50值(所有颗粒中50重量%的颗粒具有高于d50值的粒径,所有颗粒中50重量%的颗粒具有低于d50值的粒径)。

在优选的实施方案中,所述烷氧基化聚酰胺基胺用作制备颜料分散体的分散剂。颜料用于例如涂料组合物中。通常,首先制备颜料分散体,然后将获得的颜料分散体加入到涂料组合物中。

颜料可为有机或无机颜料。术语“颜料”应包括填料。填料是有机或无机颗粒,其用于增加涂料组合物的体积,从而减少所需的化学基料的量。

优选的颜料分散体包含:

-颜料,

-所述烷氧基化的聚酰胺基胺,和

-选自水、有机溶剂或其混合物的溶剂。

有机颜料例如为单偶氮颜料、双偶氮颜料、蒽嵌蒽二酮颜料、蒽醌颜料、蒽素嘧啶颜料、喹吖啶酮颜料、喹酞酮颜料、二

无机颜料例如为:

白色颜料,例如二氧化钛、锌白、氧化锌;硫化锌,锌钡白;铅白、硫酸钡和碳酸钙;

黑色颜料,例如氧化铁黑、铁锰黑、尖晶石黑和炭黑;

彩色颜料,例如氧化铬、水合氧化铬绿、铬绿、钴绿、群青绿、钴蓝、群青蓝、铁蓝、锰蓝、群青紫、钴紫、锰紫、氧化铁红、硫硒化镉、钼酸盐红、群青红、氧化铁棕、混合棕、尖晶石相和刚玉相、铬橙;氧化铁黄、镍钛黄、铬钛黄、硫化镉和硫化镉锌、铬黄、锌黄、碱土金属铬酸盐、拿浦黄、钒酸铋;

干涉颜料,例如基于涂覆的金属片的金属效应颜料、基于涂覆有金属氧化物的云母片的珠光颜料和液晶颜料。

优选无机颜料;特别是选自无机黄色颜料和无机白色颜料的无机颜料,尤其是二氧化钛、硫酸钡和碳酸钙。

所述颜料分散体可包含不同颜料的混合物。颜料的更详细列表参见WO 2014/012812,其通过引用并入本文。

所述颜料分散体包含上述烷氧基化的聚酰胺基胺。

优选地,所述颜料分散体包含0.1-200重量份/100重量份颜料的量的烷氧基化聚酰胺基胺

更优选地,所述颜料分散体包含1-150重量份/100重量份颜料的量的烷氧基化聚酰胺基胺。

最优选地,所述颜料分散体包含2-120重量份/100重量份颜料的量的烷氧基化聚酰胺基胺。

所述颜料分散体可包含其他分散剂。

在优选的实施方案中,所述颜料分散体中所有分散剂的至少50重量%,更优选至少80重量%是上述烷氧基化聚酰胺基胺。

在本发明的最优选实施方案中,不使用其他分散剂,并且烷氧基化聚酰胺基胺是颜料分散体中的唯一分散剂。

所述颜料分散体包含选自水、有机溶剂或其混合物的溶剂。有机溶剂可为亲水或疏水性有机溶剂。优选的是水或与水以任意比例混溶的亲水性有机溶剂或其混合物。该类溶剂例如为乙酸正丁酯、甲氧基丙醇、乙酸甲氧基丙酯、乙酸乙酯、异丙醇、异丁醇、丁基乙二醇、乙醇、丙酮、甲乙酮、二异丁基酮、二甲亚砜、N-甲基吡咯烷酮、聚乙二醇和聚丙二醇、烷基苯、二甲苯、甲苯等。

最优选的是水。

所述颜料分散体优选以获得1-85重量%,优选为20-50重量%的颜料分散体固含量的量包含溶剂。

所述颜料分散体可包含其他添加剂,例如生物杀伤剂和润湿剂。

所述颜料分散体可通过将颜料、烷氧基化聚酰胺基胺、溶剂和任选的其他分散剂和其他添加剂在分散装置中混合而制备。

分散装置的实例为研磨机,例如转子定子研磨机、球磨机、珠磨机、砂磨机、行星式研磨机、双室研磨机、三辊研磨机和搅拌式球磨机。分散装置的其他实例为捏合机、溶解器、捏合混合器、行星式捏合机、瓮式捏合机和Skandex摇动器。优选球磨机、珠磨机和搅拌式球磨机。

所述颜料分散体可在例如5-80℃的温度下制备。各组分在分散装置中的混合可例如进行1分钟至24小时的时间,在球磨机或搅拌式球磨机作为分散装置的情况下,优选1-10小时的时间,或者在三辊研磨机的情况下,2-10分钟的时间。

所述颜料分散体优选用于制备水基或有机溶剂基涂料组合物、粘合剂或密封剂。

涂料组合物、粘合剂或密封剂通常包含基料,其优选为有机化合物,例如聚合物、低聚物或单体或其混合物。在将涂料组合物施加到基材表面上之后,单体和低聚物通常反应变成聚合物(通过聚合或交联反应)。用作基料的有机聚合物特别为醇酸树脂、聚氨酯、聚脲、通过自由基或离子聚合方法获得的聚合物,例如聚(甲基)丙烯酸类、聚酯或环氧树脂。

所述颜料分散体可加入到涂料组合物、粘合剂或密封剂中,并以本领域已知的任何方式与其他组分混合。

所获得的涂料组合物、粘合剂或密封剂可包含其量例如为1-1000重量份,优选5-500重量份,特别是10-200重量份的颜料,基于100重量份的基料。

本发明的烷氧基化聚酰胺基胺易于制备,原料易于获得并且可由可再生来源获得。

所述烷氧基化聚酰胺基胺非常适合作为分散剂,尽管它们的氨基密度低,通常低于烷氧基化聚乙烯亚胺的氨基密度。

所述颜料分散体具有高稳定性、低粘度并且非常适用于为涂料组合物、粘合剂或密封剂提供颜料。

所获得的涂料组合物、粘合剂或密封剂具有良好的施加性,并产生具有高光泽度和良好机械性能的涂层、层压物或密封物。固化的涂层是均匀的,没有显示出缺陷并且具有良好的外观。

实施例:

聚合物的合成:

实施例1:聚酰胺基胺1

将138.15g柠檬酸三乙酯置于装备有搅拌器、冷凝柱、温度计和氮气入口的500mL四颈烧瓶中。在搅拌下,在10分钟内将179.51g甲基二氨基环己烷滴加到反应烧瓶中。将反应混合物缓慢加热至95℃(外部温度),并在该温度下在氮气和搅拌下保持5小时。收集乙醇作为馏出物。然后,将反应器内的压力逐渐降低至40毫巴,并在搅拌下继续反应2.5小时。然后,将外部热源的温度缓慢升至112℃并在搅拌下保持2小时。进一步收集乙醇作为馏出物。然后将反应温度降至室温,收集284.g流体产物。

所述聚合物通过在六氟异丙醇中的凝胶渗透色谱法和胺值表征:

Mn:341g/mol

Mw:1000g/mol

PD*:2.9

胺值**:458mg KOH/g

粘度:300mPas,在23℃和100 1/s下

*PD:多分散性(Mw/Mn)

实施例2:聚酰胺基胺2

将331.55g柠檬酸三乙酯置于装备有搅拌器、冷凝柱、温度计和氮气入口的1L四颈烧瓶中。在搅拌下,在20分钟内将430.82g甲基二氨基环己烷滴加到反应烧瓶中。将反应混合物缓慢加热至143℃(外部温度),并在该温度下在搅拌下保持6小时。收集乙醇作为馏出物。然后,将外部热源的温度降低到105℃,并在1.5小时内将压力缓慢降低到250毫巴。进一步收集乙醇作为馏出物。然后将反应温度降至室温,收集623g粘性流体产物。

所述聚合物通过六氟异丙醇中的凝胶渗透色谱法表征。

Mn:407g/mol

Mw:1970g/mol

PD*:4.8

胺值:425mg KOH/g

粘度:9800mPas,在40℃和100 1/s下

实施例3:聚酰胺基胺3

将331.55g柠檬酸三乙酯置于装备有搅拌器、冷凝柱、温度计和氮气入口的1L四颈烧瓶中。在搅拌下,在20分钟内将430.82g甲基二氨基环己烷滴加到反应烧瓶中。将反应混合物缓慢加热至143℃(外部温度),并在该温度下在搅拌下保持8小时。收集乙醇作为馏出物。然后,将外部热源的温度降低到105℃,并在30分钟内将压力缓慢降低到350毫巴,并在搅拌下在350毫巴下再保持30分钟。进一步收集乙醇作为馏出物。然后将反应温度降低至80℃,收集541.7g粘性产物。所述聚酰胺基胺在室温下为固体。

所述聚合物通过在六氟异丙醇中的凝胶渗透色谱法和胺值表征:

Mn:667g/mol

Mw:4010g/mol

PD*:6

胺值:402mg KOH/g

实施例4:

聚合物A=每个伯氨基用40个乙氧基乙氧基化的聚酰胺基胺1

将122.0g获自实施例1的聚酰胺基胺1和16g水(相对于总量为10%)装入2L高压釜中并用氮气吹扫。将反应器加热至120℃,并在10分钟内计量加入35g氧化乙烯,将混合物搅拌过夜。然后,加入4g氢氧化钾水溶液(50重量%),通过将反应器在减压下加热至120℃而从体系中除去水。随后,在10分钟内将30g氧化乙烯计量加入到反应混合物中,然后在16小时内加入816g氧化乙烯。使反应混合物后反应6小时,随后将反应器冷却至100℃,用氮气汽提反应混合物,并在80℃下真空除去挥发性化合物。获得1010g乙氧基化的聚酰胺基胺。所述乙氧基化的聚酰胺基胺在室温下为液体。

所述聚合物通过THF中的凝胶渗透色谱法表征。

Mn(THF):670g/mol

MW(THF):1700g/mol

PD:2.5

总胺值:45mg KOH/g

叔胺值:42mg KOH/g

羟基值:129mg KOH/g

实施例5:

聚合物B=每个伯氨基用40个乙氧基乙氧基化的聚酰胺基胺2

将133.8g获自实施例2的聚酰胺基胺2和16g水(相对于总量为10%)装入2L高压釜中并用氮气吹扫。将反应器加热至120℃,并在10分钟内计量加入35g氧化乙烯,将混合物搅拌过夜。然后,加入4g氢氧化钾水溶液(50重量%),通过将反应器在减压下加热至120℃而从体系中除去水。随后,在10分钟内将30g氧化乙烯计量加入到反应混合物中,然后在16小时内加入816g氧化乙烯。使反应混合物后反应6小时,随后将反应器冷却至100℃。用氮气汽提反应混合物,并在80℃下真空除去挥发性化合物。获得1020g乙氧基化的聚酰胺基胺。所述乙氧基化的聚酰胺基胺在室温下为固体。

所述聚合物通过THF中的凝胶渗透色谱法表征。

Mn(THF):3500g/mol

MW(THF):6600g/mol

PD:1.9

总胺值:59mg KOH/g

叔胺值:54mg KOH/g

羟基值:159mg KOH/g

实施例6:

聚合物C=每个伯氨基用38.4个乙氧基乙氧基化的聚酰胺基胺3

将145g获自实施例3的聚酰胺基胺3和16g水(相对于总量的10%)装入2L高压釜中并用氮气吹扫。将反应器加热至120℃,并在10分钟内计量加入35g氧化乙烯,将混合物搅拌过夜。然后,加入4g氢氧化钾水溶液(50重量%),通过在减压下将反应器加热至120℃而从体系中除去水。随后,在10分钟内将30g氧化乙烯计量加入到反应混合物中,然后在16小时内加入816g氧化乙烯。使反应混合物后反应6小时,随后将反应器冷却至100℃。用氮气汽提反应混合物,并在80℃下真空除去挥发性化合物。获得1036g乙氧基化的聚酰胺基胺。所述乙氧基化的聚酰胺基胺在室温下为固体。

所述聚合物通过THF中的凝胶渗透色谱法表征。

Mn(THF):590g/mol

MW(THF):1100g/mol

PD:1.9

总胺值:58mg KOH/g

叔胺值:55mg KOH/g

羟基值:150mg KOH/g

实施例7:

聚合物D=每个伯氨基用24个丙氧基丙氧基化的聚酰胺基胺1

将74.81g实施例1的聚酰胺基胺1和3.74g水装入2L高压釜中并用氮气吹扫。将反应器加热至100℃,在10分钟内计量加入30g氧化丙烯,在90分钟内计量加入另外45g。在计量加料结束后,将混合物搅拌过夜。然后,加入3.7g氢氧化钾水溶液(50%重量),通过将反应器在减压下加热至120℃而从体系中除去水。随后,在10分钟内将30g氧化丙烯计量加入到反应混合物中,然后在800分钟内加入747g氧化丙烯。使反应混合物后反应6小时,随后将反应器冷却至100℃。用氮气汽提反应混合物,并在80℃下真空除去挥发性化合物。获得899.7g丙氧基化的聚酰胺基胺。

所述聚合物通过THF中的凝胶渗透色谱法表征。

Mn(THF):1700g/mol

MW(THF):2200g/mol

PD:1.29

总胺值:34mg KOH/g

应用实施例:

所用的材料

实施例4-7的聚合物A、B、C和D是烷氧基化的聚酰胺基胺。将其用作制备颜料糊的分散剂。将颜料糊加入到水性涂料体系中。

作为颜料,使用炭黑颜料Special Black 100和Colour Black FW 200。

聚合物A至D以不含溶剂的高粘度材料提供,活性成分含量为100%。为了将聚合物A至D掺入到各颜料分散体中,将样品加热至60℃以便更容易处理。由于聚合物S是溶液,其可简单地在升温下加入。通过将各组分以各自的量混合并将其研磨至其初级粒度而制备颜料分散体。

所用颜料的表征列于下表1中。颜料选自颜料类别颜料黑7(PBK 7),并且在化学上由烃不完全燃烧产生的烟灰的无定形碳组成,并且具有不同的粒度和比表面积。

如果充分分散,颜料Colour Black FW 200由于其<20nm的小初级颗粒,会导致相当透明的黑色涂膜,并且用于高品质涂料的着色。Special Black 100具有50nm的稍大粒度,用于水基涂料中的主色调。

表1:所用的颜料

在这些颜料在基料体系中的低添加量—在干膜中小于10重量%—下,它们可显示出透明行为,这表明了分散体的质量。在颜料糊的研磨步骤中获得的炭黑颗粒的粒度越小,则在其稀释和固化之后干膜就越透明。

水基体系的应用实施例

通过在两种不同DOP水平下以下表2和3中对各颜料所述的相应添加水平混合各组分而制备颜料分散体,其中所述添加水平意指活性分散剂占颜料的重量百分比。

颜料分散体

颜料分散体也称为颜料糊。

通过混合表2和3中所列的组分并加入其量为40g(1重量份玻璃珠/1份所有组分的总重量)的玻璃珠来制备颜料糊。在室温下将表2和3的混合物平行

表2a:具有Special Black 100的颜料分散体(25%颜料,25%DOP)

表2b:具有Special Black 100的颜料分散体(25%颜料,50%DOP)

表3a:具有Colour Black FW 200的颜料分散体(15%颜料,50%DOP)

表3b:具有Colour Black FW 200的颜料分散体(15%颜料,100%DOP)

水基涂料组合物的制备

通过将部分颜料分散体(颜料糊)与丙烯酸类水基树脂体系混合而制备油漆。使用

丙烯酸类水基体系的细节概述于下表4中。

随后,加入表4中所列的组分并在有效搅动下搅拌。加入润湿剂以确保液体涂料在基材上的良好流动和流平。

表4:着色涂料组合物的组分

选择颜料分散体以获得着色涂料,其包含基于获得的湿着色涂料的总重量为4.1重量%的Special Black 100或2.5重量%的Colour Black FW 200,这对应于基于干膜为8.8%的Special Black 100或5.2%的Colour Black FW200。

用50μ线棒涂布器将着色涂料施加到聚酯片材上,并将膜在室温下干燥过夜。

为了进行评价,测量在60°角下的光泽度值。对于测量,使用Byk-Gardner Haze-Gloss分光光度计。

对外观的负面影响是起颗粒、表面粗糙度和雾状。

外观、透明度或不透明度/遮盖力的等级为:

x=不可测量;1=非常差;2=差;3=一般;4=良好;5=优异。

对于Special Black 100,着色涂料的结果列于表5中,对于Colour Black FW200,结果列于表6中。

表5:包含Special Black 100的着色涂料的结果

表6:包含Colour Black FW 200的着色涂料的结果

从表5和6可以看出,与空白实验相比,使用包含烷氧基化聚酰胺基胺的颜料分散体显示出明显改善的性能。特别地,可以看出,对于所得涂料的光泽度、透明度、外观,具有颜料分散体A1至A4、B1至B4和C1至C4的涂料以一定的数量级显示出良好的性能。此外,与颜料分散体S1-S4相比,在25%和50%的分散剂在颜料Special Black 100中的添加量下,颜料分散体A1-A4、B1-B4和C1-C4的粘度在相同的范围内。

在100%DOP的水平下,发现在颜料Colour Black FW 200上在膜光泽度、粘度和透明度方面具有相当的性能。在Colour Black FW 200上的50%DOP的较低含量下,发现所述颜料分散体的粘度与颜料分散体S1-S4相比略有改善。

在Special Black 100的情况下,与具有颜料分散体S1-S4的涂料相比,具有颜料分散体A1-A4、B1-B4和C1-C4的涂料通常获得了更好的透明度,这表明更好地分散成较小的粒度。

有机溶剂基体系的应用实施例

以下部分涉及作为分散剂的烷氧基化聚酰胺基胺就其在如表7中所示的溶剂基涂料体系中对炭黑颜料Colour Black FW 200的分散效率的测试。

如上所述制备颜料分散体。所述颜料分散体包含作为溶剂的乙酸1-甲氧基-2-丙酯。

表7.具有Colour Black FW 200的颜料分散体(15%颜料)

通过将部分得到的颜料分散体与中等固体烘漆体系混合而制备油漆。

中等固体烘漆体系的组成如表8所示。

表8:中等固体烘漆的组成

将中等固体烘漆的组分混合并在有效搅动下搅拌。

将10重量份颜料分散体D1、D2或O3加入90重量份中等固体烘漆中。

因此,施加到基材上的最终着色涂层(湿)包含基于所获得的湿着色涂层的总重量为1.5重量%,且基于固化膜为3重量%的颜料Colour Black FW200。

用50μ线棒涂布器将最终的着色涂料施加到聚酯片材上,在室温下静置10分钟以进行闪蒸,并在130℃的通风烘箱中固化30分钟。

为了进行评价,测量在20°角和60°角下的光泽度值。对于测量,使用Byk-GardnerHaze-Gloss-分光光度计。

对外观的负面影响是起颗粒、表面粗糙度和雾状。

透明度和外观的等级为:

x=不可测量;1=非常差;2=差;3=一般;4=良好;5=优异。

着色涂料的结果列于下表9中。

表9:具有颜料分散体O3、D1或D2的着色涂料的结果

从表9可以看出,与在Colour Black FW 200上的空白实验相比,具有烷氧基化聚酰胺基胺的涂料组合物和获得的涂层显示出明显改善的光学性质。特别地,可以看出,与空白实验相比,具有颜料分散体D1和D2的涂料在20°和60°下均显示出明显有利的光泽度值。改进的颜料分散体也可从不含烷氧基化聚酰胺基胺的所得颜料分散体为固体这一事实推断。具有颜料分散体D1和D2的涂层的膜透明度和外观明显提高。

- 作为分散剂的烷氧基化聚酰胺基胺

- 包含用作污垢分散剂的乙氧基化/丙氧基化聚亚烷基胺聚合物的组合物