一种工件自动摆放系统及锥套夹片自动摆放方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种工件自动摆放系统及锥套夹片自动摆放方法。

背景技术

铁路、公路、市政桥梁、河道堤坝等建筑为减轻自重及节省钢材,都需采用预应力锚具。锥套夹片式锚具因具有良好的自锚性能,张拉时无需顶压器,预应力钢绞线可以成卷堆放,现场使用时可根据需要长度任意截取等独特的优势,在各种预应力场合运用越来越广泛。

预应力锥套夹片式锚具通常是由两到三个锥套夹片组合而成的锥套结构,现有技术中二等分锥套夹片的结构如图1所示,锥套夹片包括小头端1201、大头端1202、外锥面1203、内螺纹1204以及断面1205。如图2所示,当锥套夹片“平躺”且内螺纹朝上时,锥套夹片长度为L,锥套夹片的内螺纹相当于是在凹槽中加工出来的,凹槽的槽宽为a(锥套二等分时,凹槽的槽宽即为内螺纹孔的孔径),锥套夹片的最高部分位于大头端,大头端高度为h,由于两个锥套夹片组合成一个锥套,因此大头端高度h=(大头端直径Φ/2)-1。

锥套夹片在制造过程中,需要将多个锥套夹片放置在托盘上集中进行热处理,目前都是依靠人工手动将锥套夹片一个一个拿起,再摆放在托盘上,并且,为了提高托盘的空间利用率,同时也是为了保证锥套夹片的放置稳定性,需要将锥套夹片的小头端朝上进行摆放,目前这种人工摆放的方式劳动强度比较大,摆放效率也比较低。

发明内容

本发明的目的在于提供一种工件自动摆放系统,以解决现有技术中需要手动摆放工件而导致劳动强度大的问题;本发明的目的还在于提供一种可以降低人工劳动强度的锥套夹片自动摆放方法。

为实现上述目的,本发明中工件自动摆放系统的采用如下技术方案:

一种工件自动摆放系统,包括:

送料机构,用于输送工件;

接料盘,设置在送料机构出料口的下方,用于接收工件;

Y向移动机构,用于带动接料盘在Y向上往复移动;

X向移动机构,设置在Y向移动机构上,支撑接料盘并带动接料盘在X向上往复移动;

X向与Y向具有夹角。

上述工件自动摆放系统的技术方案的有益效果在于:采用送料机构来输送工件,可以省去人工的输送操作,降低劳动强度;采用X向移动机构和Y向移动机构,并且由Y向移动机构支撑接料盘,这样通过控制X向移动机构和Y向移动机构的动作,就可以使接料盘在其中一个机构的带动下在一个方向上接收工件,由于接料盘设置在送料机构出料口的下方,工件会自动落入接料盘中,随着接料盘和送料机构出料口之间的相对移动,就可以在这一个方向上摆满工件,然后通过另一个机构控制接料盘在另一个方向上步进一定的距离,使接料盘的空闲区域对准送料机构出料口,就可以重新在前一个方向上继续接料,如此循环,直至接料盘上摆满工件。整个过程只是控制接料盘的往复移动,即可使接料盘接满工件,无需人工摆料,大大降低了劳动强度。

进一步的,为了使工件比较平稳地落在接料盘上,送料机构出料口和接料盘之间的距离小于工件的高度。

进一步的,为了方便自动控制,并避免摆好的工件被推到,实现顺利接料,工件自动摆放系统还包括控制装置,控制装置用于控制振动送料机构、X向移动机构和Y向移动机构运行,使接料盘先在一个方向上接满工件、然后在另一个方向上步进一定的距离、接着在前一个方向上反向移动至初始方位后再继续接料。

进一步的,为了提高摆放效率,所述送料机构有至少两个,各送料机构的送料方向平行设置。

进一步的,为了方便得到工件需要的输出姿态,并方便工件的输送,所述送料机构包括振动盘以及连接在振动盘出料口处的输料槽,输料槽远离振动盘出料口的一端向下倾斜设置。

进一步的,为了方便X向移动机构和Y向移动机构的配置,并且方便接料盘的摆料,所述X向和Y向相互垂直,X向移动机构和Y向移动机构组成十字滑台,所述接料盘为正方形或长方形接料盘,送料机构的送料方向与接料盘其中一个侧边的延伸方向垂直。

为实现上述目的,本发明中的锥套夹片自动摆放方法采用如下技术方案:

一种锥套夹片自动摆放方法,采用Y向移动机构和设置在Y向移动机构上的用于支撑接料盘的X向移动机构,控制接料盘在X向和Y向中的其中一个方向上移动,以在该方向上接满来自送料机构出料口落下的锥套夹片,然后控制接料盘在另一个方向上步进一定的距离,接着在前一个方向上继续接料,如此循环,直至接料盘上摆满锥套夹片。

上述锥套夹片自动摆放方法的技术方案的有益效果在于:通过控制X向移动机构和Y向移动机构的动作,就可以使接料盘在其中一个机构的带动下在一个方向上接收锥套夹片,随着接料盘和送料机构出料口之间的相对移动,锥套夹片自动落入接料盘中,并在这一个方向上摆满锥套夹片,然后通过另一个机构控制接料盘在另一个方向上步进一定的距离,使接料盘的空闲区域对准送料机构出料口,就可以重新在前一个方向上继续接料,如此循环,直至接料盘上摆满锥套夹片。整个过程只是控制接料盘的往复移动,即可使接料盘接满锥套夹片,无需人工摆料,大大降低了劳动强度。

进一步的,为了使接料盘上能够摆放尽可能多的锥套夹片,提高接料盘的利用率,通过振动盘使送料机构输出的锥套夹片呈小头朝上的立式姿态。

进一步的,为了在工件一旦出现倾倒状况时,方便将其回正,各锥套夹片自送料机构出料口落至接料盘上时凹口朝向一致,定义锥套夹片自送料机构出料口落至接料盘上时凹口朝后,所述接料盘自前向后逐渐向下倾斜设置。

进一步的,为了使工件比较平稳地落在接料盘上,送料机构出料口和接料盘之间的距离小于工件的高度,接料盘的移动顺序包括:先在一个方向上接满工件、然后在另一个方向上步进一定的距离、接着在前一个方向上反向移动至初始方位后再继续接料。

附图说明

图1为现有技术中二等分锥套夹片的立体结构图;

图2为图1中锥套夹片的另一个姿态的立体结构图;

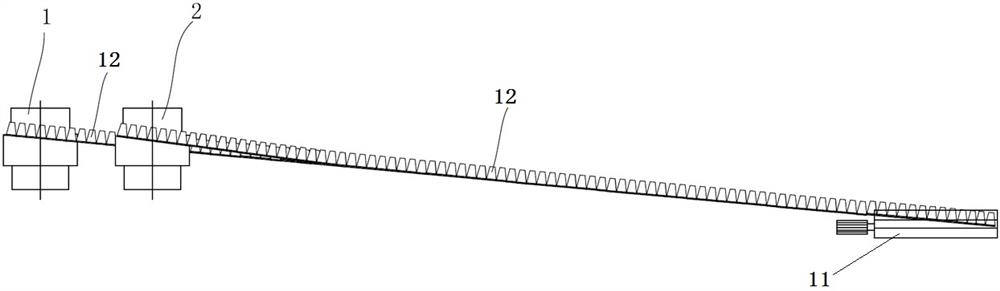

图3为本发明中工件自动摆放系统的实施例一的主视图;

图4为本发明中工件自动摆放系统的实施例一的俯视图;

图5为本发明中工件自动摆放系统的实施例一的侧视图;

图6为本发明中工件自动摆放系统的控制装置的结构示意图;

图7为图3~图5中十字滑台的局部结构图;

图8为图3~图5中十字滑台的整体结构图;

图9为本发明中工件自动摆放系统的实施例一中的振动盘的局部结构图(锥套夹片通过状态);

图10为图9中的局部立体结构图(未示出锥套夹片);

图11为图10的俯视图(未示出锥套夹片);

图12为图10中当锥套夹片横跨在凹槽上方时的状态图;

图13为图10中当锥套夹片大头端落入凹槽内时的状态图;

图14为图10中当锥套夹片由底支撑壁向支撑面上过渡时的状态图;

图15为图10中当锥套夹片刚刚过渡到底支撑壁上时的状态图;

图16为锥套夹片完全成为立式姿态的状态图;

图17为图16的侧视图;

图18为本发明中工件自动摆放系统的实施例一中的振动盘的局部结构图(锥套夹片挡落状态);

图19为图9和图18中移动挡板和固定挡板的一种实施例的配合结构图;

图20为图9和图18中移动挡板和固定挡板的另一种实施例的配合结构图;

图21为本发明中工件自动摆放系统的实施例二中的振动盘的局部结构图(锥套夹片通过状态);

图22为为本发明中工件自动摆放系统的实施例二中的振动盘的局部结构图(锥套夹片挡落状态)。

图中:1.第一振动盘;2.第二振动盘;3.第三振动盘;4.第四振动盘;401.支撑限位槽;402.阻挡板;403.过渡梁;404.侧壁;405.固定挡板;4051.倾斜面;405'.固定挡板;4051'.倾斜面;406凹槽;4061.底支撑壁;4062.侧支撑壁;4063.挡止壁;407.支撑壁;408.挡止面;409.移动挡板;4091.迎料面;409'.移动挡板;4091'.迎料面;410.上翻沿;411.外限位侧壁;412.内限位侧壁;413.支撑面;414.过渡引导壁;415.弹簧;416.挡块;417.引导斜面;5.第一输料槽;6.第二输料槽;7.第三输料槽;8.第四输料槽;9.控制装置;91.操作面板;10.接料盘;11.十字滑台;1101.Y向移动机构;1102.Y向导杆;1103.Y向丝杠;1104.Y向电机安装架;1105.Y向电机;1106.底座;1107.Y向平台托架;1108.Y向平台;1109.X向移动机构;1110.X向平台;1111.X向电机安装架;1112.X向平台托架;1113.X向丝杠;1114.X向导杆;1115.X向电机;12.锥套夹片;1201.小头端;1202.大头端;1203.外锥面;1204.内螺纹;1205.断面;h.大头端高度;L.锥套夹片长度;Φ.大头端直径;a.槽宽。

具体实施方式

本发明中工件自动摆放系统的实施例一如图3~图5所示,本实施例中的工件为二等分的锥套夹片12,工件自动摆放系统包括用于输送锥套夹片的送料机构,如图4所示,送料机构共有四个,分别是由第一振动盘1和第一输料槽5组成的第一送料机构、由第二振动盘2和第二输料槽6组成的第二送料机构、由第三振动盘3和第三输料槽7组成的第三送料机构、以及由第四振动盘4和第四输料槽8组成的第四送料机构。

其中,第一振动盘1和第三振动盘3前后设置,第二振动盘2和第四振动盘4也为前后设置,并且第一振动盘1和第三振动盘3分别位于第二振动盘2和第四振动盘4的左侧。各输料槽均与对应振动盘的出料口连接,四个输料槽平行设置,相邻输料槽之间紧贴,并且各输料槽自左至右逐渐向下倾斜,这样随着振动盘不断将锥套夹片12振动出来,在斜面的作用下,各锥套夹片12自动向右移动。

工件自动摆放系统还包括设置在四个输料槽下游的十字滑台11,十字滑台11顶部放置有用于接收和摆放锥套夹片的接料盘10。如图7和图8所示,十字滑台11包括Y向移动机构1101和设置在Y向移动机构1101上方的X向移动机构1109,其中X向为左右方向,Y向为前后方向,X向和Y向相互垂直。

Y向移动机构1101包括底座1106,底座1106呈框架结构,底座1106上安装有Y向导杆1102和Y向电机安装架1104,底座1106的四个立柱高度不等,使得Y向导杆1102自前向后逐渐向下倾斜。Y向电机安装架1104上安装有Y向电机1105和与Y向电机1105传动连接的Y向丝杠1103,Y向丝杠1103和Y向导杆1102上安装有Y向平台托架1107,Y向平台托架1107顶部固定有Y向平台1108。Y向平台托架1107与Y向导杆1102导向滑动配合、与Y向丝杠1103螺纹连接配合,所以当Y向电机1105带动Y向丝杠1103转动时,在丝杠螺母原理作用下,Y向平台托架1107沿着Y向导杆1102前后滑动,进而带着Y向平台1108前后移动。

X向移动机构1109包括设置在Y向平台1108上的X向电机安装架1111和X向导杆1114,X向电机安装架1111上安装有X向电机1115和与X向电机1115传动连接的X向丝杠1113,X向导杆1114和X向丝杠1113上安装有X向平台托架1112,X向平台托架1112顶部固定有X向平台1110。X向平台托架1112与X向导杆1114导向滑动配合、与X向丝杠1113螺纹连接配合,所以当X向电机1115带动X向丝杠1113转动时,在丝杠螺母原理作用下,X向平台托架1112沿着X向导杆1114左右滑动,进而带着X向平台1110左右移动。

接料盘10放置在X向平台1110上,当X向电机1115和Y向电机1105分别运转时,接料盘10可以分别在左右和前后方向上移动接料。接料盘10为正方形,四个输料槽的送料方向均为左右方向,也即四个输料槽的延伸方向均垂直于接料盘10的左侧边的延伸方向。接料盘10在接料过程中始终位于各个输料槽的出料口的下方,并且优选的,为了保证平稳落料,接料盘10与各个输料槽的出料口相贴,并且在锥套夹片能够满足输送需要的前提下,使各输料槽的倾斜角度尽量小。

工件自动摆放系统还包括用于控制第一振动盘1、第二振动盘2、第三振动盘3、第四振动盘4、X向伺服电机、Y向伺服电机运行的控制装置9,如图6所示,控制装置9包括操作面板91,控制装置9内设置有控制器(图中未示出),另外在各个振动盘的附近、各个输料槽的附近以及十字滑台的附近均安装有摄像头,用于采集锥套夹片输送的实时视频信息,并传输给控制装置9,然后再由控制装置9根据实时运行信息,控制上述各个部件的启停以及运转方向,也即采用可视化管理。

本发明中的工件自动摆放系统是通过对振动盘的结构设计,使各个振动盘最终所输出的锥套夹片12均呈小头朝上、凹口朝后的立式姿态。以第四振动盘4为例,第四振动盘4上设置有螺旋形的振动送料轨道,振动送料轨道用于支撑锥套夹片12并在振动作用下驱使锥套夹片向前运动并盘旋上升。

如图9所示,为第四振动盘4的局部结构图,振动送料轨道包括卧式锥套夹片送料轨道和立式锥套夹片送料轨道,卧式锥套夹片送料轨道包括支撑壁407和侧壁404,为了对锥套夹片形成良好的支撑和限位效果,在支撑壁407上设置有连续的支撑限位结构,支撑限位结构具体为开设在支撑壁407上的支撑限位槽401,支撑限位槽401呈V形,能够对锥套夹片的外锥面进行支撑和限位,保证锥套夹片能够被平稳的向前输送,使锥套夹片不容易被振落,而没有被支撑限位槽401支撑的锥套夹片则容易从轨道上振落,重新掉入振动盘内,并且支撑限位槽401和支撑壁407的延伸方向一致,所以能够使锥套夹片的大头端朝前或者小头端朝前进行移动。

沿着锥套夹片12的移动方向,卧式锥套夹片送料轨道上依次设置有阻挡板402、过渡梁403、固定挡板405、移动挡板409以及凹槽406,其中,阻挡板402的一端固定在侧壁404上、另一端悬伸,阻挡板402水平设置,且阻挡板402至支撑壁407的距离小于锥套夹片长度L,因此立式锥套夹片无法通过阻挡板402,只能被阻挡板402挡落到振动盘中,如图18所示。或者是被挡倒呈卧式姿态,卧式锥套夹片则能够通过阻挡板402,继续被向前输送。这样,就剔除了立式锥套夹片,或者说筛选出了卧式锥套夹片。

过渡梁403设置在阻挡板402的下游,过渡梁403属于支撑壁407的一部分,其宽度小于锥套夹片凹槽的槽宽a,相当于是一截比较窄的支撑壁,并且过渡梁403的长度大于锥套夹片长度L,这样当内螺纹朝上的锥套夹片通过过渡梁403时,在支撑限位槽401的作用下,可以被支撑和继续输送,如图9所示。而内螺纹朝下的锥套夹片通过过渡梁403时,一开始是“骑”在过渡梁403上,但是在振动作用下很容易就会绕过渡梁403转动而滑落,如图18所示。即使有个别锥套夹片能够平稳的“骑”在过渡梁403上,当继续向前运动时,也会抵触到下一截支撑壁的端面(即挡止面408)上而掉落。这样,就筛选出了内螺纹朝上的锥套夹片。

固定挡板405的一端固定在侧壁404上、另一端悬伸,移动挡板409沿上下方向导向移动安装在固定挡板405上,固定挡板405上设置有供移动挡板409上下导向移动的导向孔。如图19所示为固定挡板和移动挡板的一种配合形式,固定挡板405上的导向孔为孔口朝下的盲孔,导向孔的孔底和移动挡板409之间设置有弹簧415,弹簧415的一端固定在导向孔的孔底上、另一端固定在移动挡板409上,移动挡板409相当于通过弹簧415吊装在固定挡板405上,当移动挡板409受到向上的作用力时,可以压缩弹簧415向上移动。

移动挡板409包括迎着来料方向倾斜设置的迎料面4091,并且在来料前,迎料面4091底端与支撑壁407之间的间距小于锥套夹片的大头端高度h,这样当大头端朝前的锥套夹片来料时,由于大头端较高,会抵触到倾斜设置的迎料面4091上,随后在振动作用下被引导从送料轨道上滑落。同时,迎料面4091底端与支撑壁407之间的间距大于锥套夹片的小头端高度,这样当小头端朝前的锥套夹片来料时,由于小头端较低,可以钻入移动挡板409的下方,并且由于锥套夹片的断面在锥套夹片平躺时处于倾斜状态,所以随着锥套夹片继续向前移动,锥套夹片的断面1205会对移动挡板409施加向上的作用力,迫使移动挡板409压缩弹簧415向上移动,最终锥套夹片可以通过移动挡板409,随后移动挡板409在弹簧反作用力下复位。

此外,固定挡板405的迎着来料方向的侧面为倾斜面4051,倾斜面4051与迎料面4091平行设置,并且固定挡板405和支撑壁407之间具有设定的间距,这样一部分大头端朝前、且两个断面1205不在同一高度的锥套夹片,也即两个断面1205一高一低、大头端整体更高的锥套夹片会直接抵触到倾斜面4051上,并由倾斜面4051将其导落,而无需通过移动挡板409将其导落。

倾斜面4051的设置相当于分担了移动挡板409的一部分职责,这样固定挡板405的高度就不是太高,进而也就意味着,移动挡板409的长度不是太长,否则若只靠移动挡板409来挡落锥套夹片的话,就需要将固定挡板405设置的高一些,进而移动挡板409需要设置的长一些,这样就会造成移动挡板409的重量增大,不利于其向上移动,甚至发生锥套夹片无法将其顶起的情况。

如图20所示为固定挡板和移动挡板的另一种配合形式,移动挡板409'的断面呈T形,固定挡板405'上的导向孔为通孔,移动挡板409'直接与固定挡板405'导向滑动配合,此时移动挡板409'在被锥套夹片顶起后靠自重下落。并且同样的,移动挡板409'上设置有迎料面4091'、固定挡板405'上设置有倾斜面4051',其原理同上,在此不再重述。这样,经过固定挡板和移动挡板的锥套夹片统一都是呈内螺纹朝上、且小头端朝前的姿态。

以振动盘自身为参考对象,锥套夹片是向前移动,则立式锥套夹片送料轨道设置在卧式锥套夹片送料轨道的右侧且与之平行,如图10和图17所示,立式锥套夹片送料轨道包括用于支撑锥套夹片大头端端面的支撑面413、以及两个垂直于支撑面413设置的用于防止立式锥套夹片转动的限位侧壁,两个限位侧壁分别是内限位侧壁412和外限位侧壁411,内限位侧壁412和外限位侧壁411之间的间距与锥套夹片大头端的高度相匹配。

凹槽406设置在卧式锥套夹片送料轨道的末端,如图11所示,凹槽406包括用于支撑锥套夹片大头端的底支撑壁4061以及用于支撑锥套夹片外锥面的侧支撑壁4062。凹槽406的长度小于锥套夹片12的长度L,并且凹槽406的前后两侧均设置有支撑限位槽401,所以如图12所示,当小头端朝前的锥套夹片运动到凹槽406的位置时,由于锥套夹片的重心靠后,因此锥套夹片的小头端可以越过凹槽406,在某一时刻,锥套夹片横跨在凹槽上,其大头端和小头端均支撑在支撑限位槽401上。

如图13所示,随着锥套夹片继续向前移动,其大头端会悬伸在凹槽上方,由于重心不稳,其大头端会落入凹槽内而呈倾斜状态,此时由底支撑壁4061支撑锥套夹片的大头端,由侧支撑壁4062支撑锥套夹片的外锥面。凹槽406还包括与侧支撑壁4062相对的挡止壁4063,挡止壁4063对锥套夹片的大头端进行挡止。

底支撑壁4061自上而下逐渐向支撑面413倾斜并与支撑面413相接,这样在自重作用下,落入凹槽内的锥套夹片就会沿着底支撑壁4061下滑。如图11所示,内限位侧壁412和侧支撑壁4062之间设置有过渡引导壁414,过渡引导壁414为弧形壁,可以引导下滑的锥套夹片向支撑面413上过渡,如图14所示,相当于引导锥套夹片发生转弯。

外限位侧壁411与挡止壁4063之间也为弧面过渡,从而有助于锥套夹片向支撑面413上过渡,并且为了防止锥套夹片在过渡到支撑面413上的过程中脱出立式锥套夹片送料轨道,在外限位侧壁411的与过渡引导壁414相对的位置顶部设置有向上翻折的上翻沿410,上翻沿410朝向凹槽延伸且呈弧形,上翻沿410与过渡引导壁414相互配合,能够防止锥套夹片在转弯过程中大头端脱离立式锥套夹片送料轨道,如图14和图15所示。

随着锥套夹片的继续移动,由于内限位侧壁412和外限位侧壁411之间的间距与锥套夹片大头端的高度相匹配,所以锥套夹片在支撑面413上逐渐成为立式姿态,并且凹口的朝向均一致,如图16和图17所示。在此需要说明的是,通过振动盘结构的合理设计,可以使四个振动盘所输出锥套夹片的凹口均朝向图4中的后方,各振动盘所采用的阻止立式锥套夹片通过、阻止内螺纹朝下锥套夹片通过、阻止大头端朝前锥套夹片通过以及由卧式转换为立式的结构原理均是相同的。

本发明中工件自动摆放系统的工作原理、也即本发明中锥套夹片自动摆放方法是:

使用时,由控制装置9控制四个振动盘启动,锥套夹片12在振动盘的特殊设计结构下呈小头朝上、凹口朝后的立式姿态输出,四个输料槽的槽宽都不是太大,避免锥套夹片12在输送过程中凹口的朝向发生大的偏移。随着振动盘不断输出锥套夹片12,锥套夹片12在输料槽上自左至右移动,为了保证平稳落料,需要控制四个振动盘的出料速度,不能过快。

接料盘10接料的初始方位是右侧边与各个输料槽的出料口对齐,当锥套夹片12快要从出料口落下时,启动X向伺服电机(正转)使接料盘10也自左至右移动,这样一次就会有四个锥套夹片12同时落到接料盘10上。

随着接料盘10不断向右移动,接料盘10上会摆满四排锥套夹片,然后控制四个振动盘停止,使锥套夹片12暂停下落,接着控制Y向伺服电机运转,使接料盘10自前向后移动,从而使接料盘10的空闲区域对准各个输料槽的出料口,然后控制X向伺服电机反转,使接料盘10自右向左运动,回到接料的初始方位。然后控制四个振动盘启动,同时使X向伺服电机正转,接料盘10重新开始自左至右移动进行接料,如此循环,直至接料盘上摆满锥套夹片。

本实施例中的十字滑台为倾斜设置,使得接料盘10自前向后微微向下倾斜,这样设置的意义在于:由于各锥套夹片12的凹口均朝向后侧,在接料的过程中,一旦锥套夹片12落下的不稳定,发生了倾倒,那么也是统一向后倾倒,后一个锥套夹片的凹口搭在前一个锥套夹片的外锥面上,这样当把接料盘回正以后,在惯性作用下,锥套夹片自然向前仰,成为竖直状态。而反过来,如果锥套夹片向前倾倒,则很难再倒回到竖直状态,必须要人工将其扶正。

本发明中工件自动摆放系统的实施例二:本实施例与实施例一的不同之处在于振动盘的局部结构,具体是实现小头端朝前的锥套夹片通过、大头端朝前的锥套夹片被挡落的结构不同,如图21和图22所示,在卧式锥套夹片送料轨道上于过渡梁403的下游设置有挡块416,挡块416设置在支撑限位槽401的一侧,挡块416面向支撑限位槽401的一侧设置有引导斜面417,引导斜面417的斜度与锥套夹片外锥面的锥度相匹配,并且引导斜面417与支撑限位槽401之间具有设定的距离,也即越往前通道越窄。

这样,当大头端朝前的锥套夹片来料时,大头端很快便抵触到引导斜面417上从而产生点接触,由于引导斜面417具有斜度,随着锥套夹片继续向前移动,引导斜面417对锥套夹片大头端产生挤推作用,由于受力点集中在大头端,锥套夹片整体受力不均匀,很快便会脱离支撑限位槽401而发生偏斜,直至从振动送料轨道上滑落。

而当小头端朝前的锥套夹片来料时,由于引导斜面417的斜度与锥套夹片外锥面的锥度相匹配,所以一开始锥套夹片并不会接触到引导斜面417,当锥套夹片向前运动到某一时刻时,锥套夹片的外锥面与引导斜面417之间产生线接触,随着锥套夹片继续向前移动,引导斜面417对锥套夹片外锥面产生挤推作用,由于受力部位分散在锥套夹片外锥面呈一条直线,所以锥套夹片的整体受力比较均匀,此时在振动作用下、以及支撑限位槽401限位的共同作用下,锥套夹片不会被挤出支撑限位槽401,反而为了继续向前运动,不断调整自身姿态,产生绕自身轴线转动的效果,由平躺变为侧躺而通过挡块,通过后由于重力和振动作用,锥套夹片慢慢又变为平躺,这样就筛选出了小头端朝前的锥套夹片。

在工件自动摆放系统的其他实施例中,工件自动摆放系统所摆放的也可以是三等分的锥套夹片。

在工件自动摆放系统的其他实施例中,工件也可以不是锥套夹片,而是其他需要整齐摆放在接料盘上的工件。

在工件自动摆放系统的其他实施例中,锥套夹片的凹口也可以均朝向前侧,这种凹口朝前或朝后的姿态,与锥套夹片的输送方向为左右方向是有联系的,可以使锥套夹片更加平稳的落在接料盘上,减少倾倒的可能性。

在工件自动摆放系统的其他实施例中,十字滑台中Y向移动机构的四个立柱高度也可以是相等的,此时Y向平台是水平的,因此接料盘也是水平设置的。

在工件自动摆放系统的其他实施例中,只要工件能够稳定的落在接料盘上,送料机构出料口和接料盘之间的距离也可以大于工件的高度,

在工件自动摆放系统的其他实施例中,当输料槽的出料口和接料盘之间的距离大于工件的高度,并且也不影响工件的稳定下落时,接料盘的移动顺序可以是先自左向右移动接料,左右方向上接满后,自前向后移动,使接料盘的空闲区域对准出料口,然后直接自右向左移动接料,无需回到初始接料方位,整个路线是蛇形路线。

在工件自动摆放系统的其他实施例中,可以将十字滑台的摆放方位做一下调整,使X向移动机构的移动方向是前后方向,此时Y向移动机构的移动方向是左右方向,此时由Y向移动机构带动接料盘和X向移动机构整体左右移动,X向移动机构只能控制接料盘在前后方向上移动,此时接料的顺序为:接料盘和X向移动机构整体在Y向移动机构的控制下自左至右移动接料,在左右方向上接满后,由X向移动机构单独控制接料盘自前向后移动,使接料盘的空闲区域对准输料槽的出料口,然后由Y向移动机构控制接料盘和X向移动机构自右至左移动,回到初始接料方位,接着重新使接料盘和X向移动机构自左至右移动接料,如此循环,直至接料盘上摆满锥套夹片;当然在其他实施例中,接料盘的移动路线是上个实施例中所述的蛇形路线。

在工件自动摆放系统的其他实施例中,接料盘也可以是长方形的接料盘。

在工件自动摆放系统的其他实施例中,X向和Y向也可以不垂直,例如它们的夹角可以是60度,此时X向移动机构和Y向移动机构比较适合菱形的接料盘。

在工件自动摆放系统的其他实施例中,工件自动摆放系统可以不包括控制装置,此时可以由操作工人在机器旁边作业,通过手动控制机器的开关来控制机器的启闭,由于工人只是操作开关按钮即可,相比手工摆放工件来说,仍是大大降低了劳动强度。

在工件自动摆放系统的其他实施例中,输料槽也可以不是倾斜的,而是水平的,此时可以采用直线振动式振动输料槽,使工件在振动作用下向右移动。

在工件自动摆放系统的其他实施例中,振动盘输出的锥套夹片也可以不是立式姿态,而是卧式的,锥套夹片可以呈平躺姿态摆放在接料盘上,此时振动盘上可以不设置立式锥套夹片送料轨道,而仅有卧式锥套夹片送料轨道即可。

在工件自动摆放系统的其他实施例中,当对工件的输出姿态没有特殊要求时,送料机构可以不包括振动盘,而只是普通的带式输送机或振动输送机,此时送料机构只负责将工件自动输送,而由于接料盘可以在X向移动机构和Y向移动机构的控制下自动接料,所以仍然是可以减轻劳动强度的。

在工件自动摆放系统的其他实施例中,送料机构也可以有两个、三个、五个或者更多,当然送料机构也可以只有一个,当送料机构只有一个时,送料方向无需垂直于接料盘的侧边延伸方向,送料方向可以是任意一个方向。

本发明中锥套夹片自动摆放方法的实施例为:锥套夹片自动摆放方法与上述实施例中所包含的锥套夹片自动摆放方法相同,在此不再重复赘述。

- 一种工件自动摆放系统及锥套夹片自动摆放方法

- 一种振动送料装置及使用该装置的夹片自动摆放系统