一种不锈钢钢轨的热挤压成型方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于热挤压成型技术和异型材制造技术领域,涉及一种不锈钢钢轨的热挤压成型方法。

背景技术

钢轨是铁路轨道的主要组成部件。它的功用在于引导机车车辆的车轮前进,受车轮的巨大压力,并传递到轨枕上。钢轨必须为车轮提供连续、平顺和阻力最小的滚动表面。在电气化铁道或自动闭塞区段,钢轨还可兼做轨道电路之用。钢轨的断面形状采用具有最佳抗弯性能的工字形断面,有轨头、轨腰以及轨底三部分组成。为使钢轨更好地承受来自各方面的力,保证必要强度条件,钢轨应有足够的高度,其头部和底部应有足够的面积和高度、腰部和底部不宜太薄。

钢轨最常用的成型方法是热轧成型,该方法主要用于大批量钢轨的生产。而采用热挤压方法生产钢轨的方法尚未见文献报道。由于热挤压成型方法可以一次成型,并且能够保证表面质量,经过热处理可以保证组织性能。生产时更换规格非常简单,非常适合于小批量钢轨的生产。但是这种成型方法也存在很多难点:工模具设计、加热工艺、润滑效果等无论哪个环节出现问题都会导致钢轨的报废。

发明内容

本发明的目的是提供一种不锈钢钢轨的热挤压成型方法,优化钢轨生产的过程,满足钢轨的质量要求,降低生产成本,增加企业经济效益。。

本发明的技术方案是:不锈钢钢轨的热挤压成型方法,利用热挤压成型系统进行挤压成型,包括以下步骤:

⑴坯料加工:按工艺要求对锻造光坯圆钢进行锯切、车床加工和外表面抛光;经加工抛光后外表面光滑无缺陷,糙度≤2.0μm,锯切后端面切斜度≤5mm,车床加工后的坯料头部加工成椎体结构,顶部R30mm倒外圆弧角,外径φ 350mm,长500~1100mm;

⑵感应加热:坯料加热方法是采用多段加热、均温的方法

⑶工模具准备:采用孔型与钢轨形状相同的钢轨挤压模具,钢轨挤压模具的孔型带有渐变的导流弧线,模具的模支撑和模中撑均带有钢轨形状的孔型;

⑷润滑:对坯料的外表面和挤压过程中的挤压模具进行玻璃润滑,润滑玻璃垫的孔型为钢轨型玻璃垫;

⑸热挤压:使用375系列挤压筒,用63MN卧式挤压机对坯料进行热挤压成型为钢轨;

⑹冷却:在冷床上对挤压成型后的钢轨进行空冷;

⑺热处理:对钢轨进行热处理,根据钢轨不同材质、不同性能要求,选取合适的热处理工艺进行热处理。

⑻检验:检验钢轨的表面质量、尺寸、力学性能和理化性能。

坯料前端椎体锥的度为1:3~1:6。分段加热和均温方法,温度测量以坯料头部中心温度为准,第一段:以低功率将温度加热至800℃,均温5~8分钟;第二段:以低功率加热至1000℃,均温5~8分钟;第三段:以中功率加热至1050℃,均温4~6分钟;第四段:以中功率加热至1100℃,均温2~4分钟;第5段:以较大功率快速加热到1120~1160℃,迅速出炉;挤压的工艺参数为:挤压比为 11.3,挤压速度60~100mm/S,挤压力理论计算50~58MN。

不锈钢钢轨的热挤压成型的系统,包括机加工设备、加热设备、润滑设备、热挤压设备、冷床、热处理设备和质量检验设备,加工设备、感应加热设备、润滑设备、热挤压设备、冷床、热处理设备和质量检验设备依次设置。机加工设备包括车床、切割机和抛光机,加热设备为电磁感应加热炉,质量检验设备包括表面质量设备,规格尺寸检验设备,力学性能和理化性能检验设备。

热挤压设备为63MN卧式挤压机。卧式挤压机包括挤压筒和挤压模具,挤压筒包括挤压筒外套、挤压筒中衬和挤压筒内衬,挤压模具包括模中撑、模支撑、模座、模中垫和模后垫钢轨模具。钢轨挤压模具的钢轨孔型带有渐变的导流弧线。挤压模具的模支撑和模中撑均带有钢轨形状的钢轨孔型。钢轨的挤压模具的孔型为钢轨形状,孔型边缘带有渐变的圆弧型导流坡口。

本发明通过整合不锈钢钢轨的热挤压成型的生产流程,优化了钢轨生产的过程,生产的不锈钢钢轨满足质量要求,有利于降低生产成本,增加企业经济效益。与传统的热轧工艺相比,热挤压工艺具有不受坯料限制、成型工艺稳定、生产方式灵活等诸多优点。

附图说明

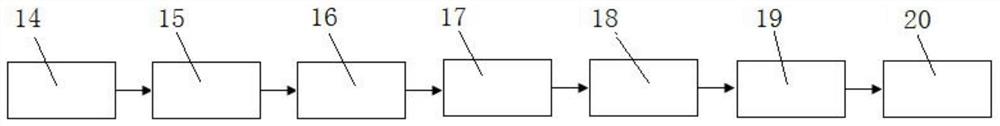

图1为不锈钢钢轨的热挤压成型系统的流程示意图。

图2为挤压机挤压筒与挤压模具装配图;

图3为孔型挤压模具结构示意图;

图4为图3的A-A图;

图5为加工坯料的示意;

图6为图1的侧视横截面图。

其中:1—锻造光坯圆钢、2—挤压模具、3—钢轨孔型、4—定位销孔、5—模中撑、6—模支撑、8—挤压筒外套、9—挤压筒中衬、10—挤压筒内衬、 11—模座、12—模中垫、13—模后垫、14—加工设备、15—加热设备、16—润滑设备、17—热挤压设备、18—冷床、19—热处理设备、20—检验设备、21—挤压筒。

具体实施方式

下面结合实施例和附图对本发明进行详细说明。本本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本本发明保护的范围。

本发明不锈钢钢轨的热挤压成型利用热挤压成型系统进行挤压成型,如图1 所示,热挤压成型系统包括机加工设备14、加热设备15、润滑设备16、热挤压设备17、冷床18、热处理设备19和检验设备20。加工设备、感应加热设备、润滑设备、热挤压设备、冷床、热处理设备和检验设备依次设置。机加工设备包括车床、切割机和抛光机,加热设备为电磁感应加热炉。热挤压设备为63MN 卧式挤压机,如图2所示,挤压机包括挤压筒21和挤压模具2,挤压筒包括挤压筒外套8、挤压筒中衬9和挤压筒内衬10,挤压模具2包括模中撑5、模支撑 6、模座11、模中垫12和模后垫13。如图3、图4所示,挤压模具2的模支撑 6和模中撑5均带有钢轨形状的钢轨孔型3。本发明不锈钢钢轨热挤压成型的工艺路线为:坯料加工→坯料预热→感应加热→工模具准备→润滑→热挤压→冷却→热处理→检验。具体步骤如下:

⑴坯料加工:钢材材质为GB/T1220 06Cr19Ni10的锻造光坯圆钢,按工艺要求对锻造光坯圆钢进行锯切、车床加工和外表面抛光;要求经加工抛光后外表面光滑无缺陷,糙度≤2.0μm,锯切后端面切斜度≤5mm;如图5所示,车床加工后的坯料头部加工成椎体结构,椎体的锥度1:4,顶部为R30mm的倒外圆弧角,外径φ350mm,长640mm。

⑵感应加热:为保证坯料椎体部分在挤压时的润滑效果,加热前在坯料椎体部分预涂玻璃粉。采用分段加热和均温方法,温度测量以坯料头部中心温度为准,第一段:以低功率(300KW)将温度加热至800℃,均温5~8分钟;第二段:以低功率(300KW)加热至1000℃,均温5~8分钟;第三段:以中功率(450KW) 加热至1050℃,均温4~6分钟;第四段:以中功率(450KW)加热至1100℃,均温2~4分钟;第5段:以大功率(600KW)快速加热到1120~1160℃,迅速出炉。

⑶工模具准备:采用孔型与钢轨形状相同的挤压模具,钢轨模具的孔型带有渐变的导流弧线,如图3、4所示;挤压模具的模支撑6和模中撑5均带有钢轨形状的钢轨孔型3,如图5所示;由操作人员将工模具组装到位,组装好后由技术人员检查模具是否满足钢轨挤压要求。

⑷润滑:对坯料的外表面和挤压过程中的挤压模具进行玻璃润滑,润滑玻璃垫的孔型为钢轨型玻璃垫;

①在挤压机的润滑台上铺洒844~7型号的玻璃粉;

②制作玻璃垫选用HDK~5号玻璃粉,使用玻璃垫制作工模具,工模具压制成型后放入电阻炉内150℃烘干。

⑸热挤压:使用375系列挤压筒,用63MN卧式挤压机对坯料进行热挤压成型为钢轨;。挤压比为11.3,挤压速度78mm/S,实际挤压力54MN。

⑹冷却:在冷床上对挤压成型后的钢轨进行空冷至常温。

⑺热处理:对钢轨进行热处理;加热温度1000℃,保温3小时,出炉水冷。

⑻检验:检验经上述步骤生产出的不锈钢钢轨进行检验,检验包括表面质量、尺寸、力学性能和理化性能。性能检验全部在钢轨的上轨道部分的位置取样。

本发明生产的不锈钢钢轨的化学成分见表1,力学性能检验结果见表2。

表1化学成分检验结果

表2力学性能检验结果

经检验,制造生产的不锈钢钢轨的表面质量、尺寸精度、理化性能、力学性能等指标均满足设计要求。

- 一种不锈钢钢轨的热挤压成型方法

- 一种不锈钢钢轨的热挤压成型系统