一种焦化脱硫废液制硫酸的方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及环保领域,具体涉及一种焦化脱硫废液制硫酸的方法。

背景技术

目前国内焦化行业生产过程中均设置了脱硫装置,回收工艺过程中的硫元素,这些脱硫装置生产过程中会副产含有硫磺、铵盐等物质的废液,这些废液如直接排放同样会对环境造成污染。

现有技术采用焚烧的方法处理脱硫废液,焚烧后含SO

发明内容

本发明是针对上述现有技术提供一种焦化脱硫废液生产硫酸的方法,有效利用脱硫废液中的硫元素,减少焦化装置副产物对环境的污染。同时,工艺流程短,设备少,占地面积小,工艺过程热回收效率高、运行成本低,且不副产稀硫酸。

本发明的目的可以通过以下技术方案实现:

一种焦化脱硫废液制硫酸的方法,该方法包括以下步骤:

(1)用气体或液体燃料喷入焚烧炉内燃烧产生高温气体,然后将焦化脱硫废液喷入炉内高温气体环境中,脱硫废液中的硫、铵盐和有机物氧化分解,最终在焚烧炉内形成900℃到1200℃的含SO

主要反应为:

S+O

NH

(NH

(NH

(2)出焚烧炉的高温工艺气体经热量回收系统换热器,用工艺气体的热量产生蒸汽或加热其它介质,出换热器后工艺气体温度降至390~450℃;

(3)降温至390~450℃的工艺气体再进入除尘器,直接过滤除尘,除尘后工艺气体温度仍维持在催化氧化所需要温度以上;

(4)除尘后的工艺气体进入反应器,在催化剂的作用下,工艺气体中的SO

SO

H

(5)离开反应器后的工艺气体进入硫酸蒸汽冷凝器,用空气冷却工艺气,工艺气体中硫酸蒸汽冷凝,剩余的SO

上述方法中:步骤(5)中空气经空气风机升压后先送入硫酸蒸汽冷凝器中冷却工艺气体,换热后空气温度升高,硫酸蒸汽冷凝器出口的热空气分为两部分,其中一部分作为焚烧炉的助燃空气,这一部分空气送入热回收系统换热器的工艺气-空气预热器中,用更高温度的工艺气体加热该部分的助燃空气,再次升温后再送入焚烧炉,减少焚烧炉燃料的消耗;剩余部分空气送入热回收系统的给水加热器,预热送入热回收系统的给水,换热降温后空气直接排放。

上述方法中:热量回收系统换热器由布置在焚烧炉出口的蒸发器I、工艺气-空气预热器、布置在反应器内蒸汽过热器和蒸发器II、给水加热器、汽包以及与这些设备连接的汽水管道组成,回收制酸工艺过程热量,产生蒸汽,热回收系统也可采用导热油或熔盐为导热介质,回收的热量也可产出蒸汽或加热其它工艺物料。

在一些具体的技术方案中:外界送入给水经给水加热器用热空气预热至180℃±50℃,送入汽包与炉水混合,汽包中炉水分别流入在焚烧炉出口的蒸发器I和布置在反应器内布置的蒸发器II,蒸发器I和蒸发器II中的炉水受热部分蒸发生成汽水混合物,汽水混合物在热虹吸的作用下回流至汽包,在汽包内蒸汽与炉水分离,炉水继续进入蒸发器 I和蒸发器II循环,汽包分离出中压饱和蒸汽;饱和蒸汽再送入反应器内布置蒸汽过热器,经工艺气体加热为中压过热蒸汽外供。

上述方法中:脱硫废液含水量为40%以上。

上述方法中:实现焦化脱硫废液制硫酸的系统包括焚烧炉、反应器和硫酸蒸汽冷凝器,所述的燃料以及脱硫废液输送至焚烧炉,焚烧炉的输出端依次与热量回收系统以及除尘器相连,所述除尘器的输出端依次通过反应器、硫酸蒸汽冷凝器和尾气处理塔相连。

上述方法中:所述的热量回收系统包括布置在焚烧炉出口的蒸发器I,所述的蒸发器 I和工艺气-空气预热器相连,给水的输出管道通过给水加热器后与汽包相连,所述的汽包的一个输出端通过蒸发器I与汽包相连,另一个输出端通过蒸发器II与汽包相连。

上述方法中:空气通过空气风机输送至硫酸蒸汽冷凝器,硫酸蒸汽冷凝器的输出端分为两个支路,一个支路输送至给水加热器,另一个支路通过工艺气-空气换热器与焚烧炉相连。

反应器内SO

本发明技术方案中:所述的催化剂包括但不限于五氧化二钒。

本发明技术方案中:所述的压力为表压。

本发明的有益效果:

通过焚烧方式处理焦化脱硫废液生产硫酸,使硫元素得以有效利用,生成产品应用广泛,避免脱硫废液直接排放造成环境污染。本发明采用焚烧后降温至390~450℃工艺气体过滤除尘的方法,不副产含尘稀酸酸,避免出现二次污染物。本发明采用除尘后含SO

附图说明

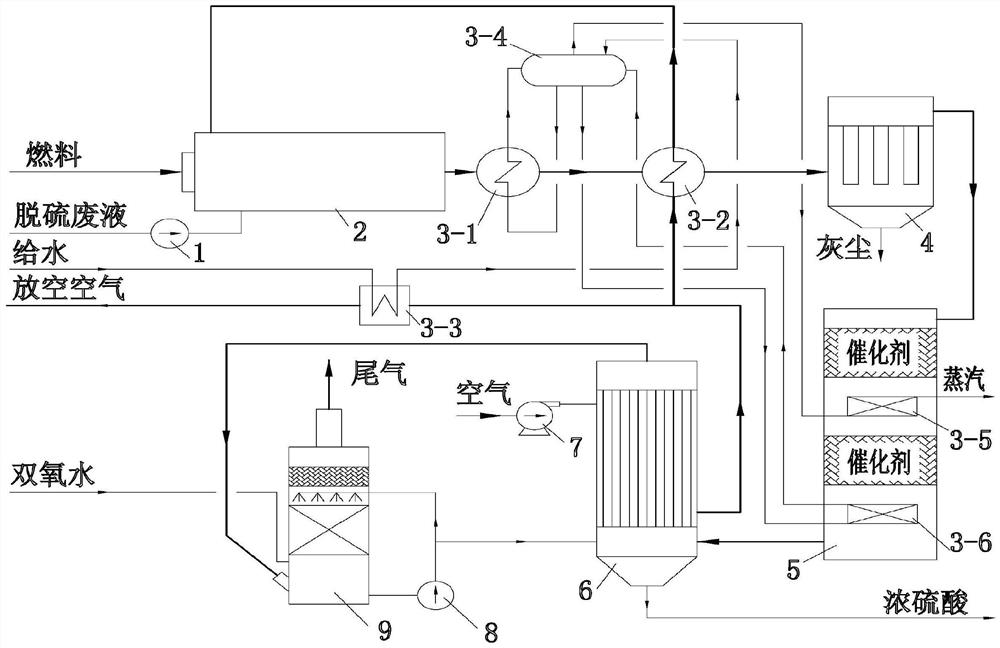

图1为本发明焦化脱硫废液制硫酸的系统的示意图。

其中:1、脱硫废液泵,2、焚烧炉,3、热量回收系统,4、除尘器,5、反应器,6、硫酸蒸汽冷凝器,7、空气风机,8、尾吸循环泵,9、尾气处理塔;

热量回收系统设备

3-1蒸发器I,3-2工艺气-空气换热器,3-3给水加热器,3-4汽包,3-5蒸汽过热器,3-6蒸发器II。

具体实施方式

下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

如图1,一种焦化脱硫废液制硫酸的系统,该系统包括焚烧炉2、反应器5和硫酸蒸汽冷凝器6,所述的燃料以及脱硫废液输送至焚烧炉2,焚烧炉2的输出端依次与热量回收系统以及除尘器4相连,所述除尘器4的输出端依次通过反应器5、硫酸蒸汽冷凝器6 和尾气处理塔9相连。

所述的热量回收系统包括布置在焚烧炉2出口的蒸发器I3-1,所述的蒸发器I3-1和工艺气-空气预热器3-2相连,给水的输出管道通过给水加热器3-3后与汽包3-4相连,所述的汽包3-4的一个输出端通过蒸发器I3-1与汽包3-4相连,另一个输出端通过蒸发器II3-6与汽包3-4相连。

空气通过空气风机7输送至硫酸蒸汽冷凝器6,硫酸蒸汽冷凝器6的输出端分为两个支路,一个支路输送至给水加热器3-3,另一个支路通过工艺气-空气换热器3-2与焚烧炉2相连。反应器5中设有2层催化剂层,上层催化剂层的下方设有蒸汽过热器3-5,下层催化剂层的下方设有蒸发器II3-6。

一种利用上述的系统实现焦化脱硫废液制硫酸的方法,该方法包括以下步骤:

脱硫废液成分见下表

该处理装置以焦化装置副产的焦炉煤气为燃料,燃料在焚烧炉2中燃烧,产生高温气体,炉膛温度控制在900℃到1200℃左右,焦化脱硫废液喷入炉膛,其中的硫、铵盐和有机物在高温炉膛中氧化分解为含SO

空气经空气风机7升压后送入硫酸蒸汽冷凝器6,冷却工艺气体空气温度升高至200℃,硫酸蒸汽冷凝器6出口热空气分为两部分,其中一部分作为焚烧炉2的助燃空气,这一部分空气再送入工艺气-空气预热器3-2中,用更高温度的工艺气体加热至460℃后后再送入焚烧炉2;剩余部分空气送入给水加热器3-3,将104℃的热回收系统的给水加热至160℃,换热降温后空气直接排放。

热量回收系统由布置在焚烧炉出口的蒸发器I3-1、工艺气-空气换热器3-2、反应器内布置的过热器3-5和蒸发器II3-6,汽包3-4、给水加热器3-3及与这些设备连接的汽水管道管道组成。外界送入104℃给水经给水加热器3-3用热空气预热至160℃,送入汽包3-4与炉水混合,汽包3-4中炉水流入蒸发器I3-1和蒸发器II3-6,炉水受热部分蒸发生成汽水混合物,汽水混合物在热虹吸的作用下回流至汽包3-4,在汽包3-4内蒸汽与炉水分离,炉水继续进入蒸发器I3-1和蒸发器II3-6循环,汽包3-4分离出6.0MPa的中压饱和蒸汽产量可达9.5t/h;饱和蒸汽再送入反应器内布置过热器3-5,经工艺气体加热为 460℃中压过热蒸汽外供。

采用现有技术处理脱硫废液需经过焚烧、净化、转化和干吸4个工段,工艺设备多,同等规模处理装置现有技术与本技术连续运行用电设备对比如下:

本技术用电设备功率仅为现有技术的47%,电耗也相应为现有技术的47%。

现有技术净化工序动力波循环循环液需要用循环水冷却,干燥塔、一吸塔、二吸塔的循环酸均需循环水冷却,将工艺过程热带出向大气释放,采用现有技术处理5t/h的脱硫废液,循环水用量为600t/h,而采用本技术,硫酸生成热一部分在反应器中被热回收系统回收产生蒸汽,一部分在冷凝器中加热空气,均不需要用循环冷却水,只有反应器出口少量成品硫酸冷却需用循环水,用量为80t/h,仅为现有技术13%。

现有技术仅在焚烧炉后设置余热锅炉,锅炉出口300℃的工艺气直接在净化工序用稀酸冷却至40℃,转化器反应热量用于加热转化器进口工艺气温度,干吸工段的吸收反应热也用循环水冷却,同等规模装置采用现有技术的产汽量仅为4.2t/h的5.8MPa(g)饱和蒸汽,采用本技术产汽量可达9.5t/h,蒸汽参数为5.8MPa(g),460℃的过热蒸汽,蒸汽产量为现有技术226%。

采用现有技术处理脱硫废液的装置,焚烧工段占地面积200m

- 一种焦化脱硫废液制硫酸的方法

- 焦化工厂脱硫废液制硫酸的高效方法及其装置