一种水表金属壳体铸造成型方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及铸造成型技术领域,具体的说是一种水表金属壳体铸造成型方法。

背景技术

智能水表是一种利用现代微电子技术、现代传感技术、智能IC卡技术对用水量进行计量并进行用水数据传递及结算交易的新型水表,与传统水表一般只具有流量采集和机械指针显示用水量的功能相比,是很大的进步,智能水表除了可对用水量进行记录和电子显示外,还可以按照约定对用水量进行控制,并且自动完成阶梯水价的水费计算,同时可以进行用水数据存储的功能,一般智能水表外都有层金属外壳。

而目前市场的水表金属壳体在铸造成型的过程中存在以下问题:a.传统的水表金属壳体在进行铸造成型的过程中,由于水表壳体的结构限制,一般在对水表金属壳体进行车削螺纹的过程中,不能够针对水表壳体进行一次性快速车削,从而使得机械的工作效率降低。b.传统的水表金属壳体在进行铸造成型的过程中,由于水表壳体的结构限制,一般在对水表金属壳体进行车削螺纹时,不能够快速的对水表金属壳体进行快速的夹紧固定,从而大大降低了机械的工作效率。

发明内容

为了解决上述问题,本发明提供了一种水表金属壳体铸造成型方法,可以解决上述背景技术中提出的问题。

为了实现上述目的,本发明采用以下技术方案来实现:一种水表金属壳体铸造成型方法,该金属壳体铸造成型方法具体包括以下步骤:

S1、调节:首先根据要车削的螺纹深度来进行调节移动装置;

S2、限位:S1步骤结束后,将需要铸造成型的水表金属壳体放置到固定装置上进行限位;

S3、固定:S2步骤结束后,利用夹紧装置将放置在固定装置上的水表金属壳体进行夹紧固定,保证在车削的过程中水表壳体不进行晃动;

S4、成型:S3步骤结束后,再通过利用移动装置将夹紧固定好的水表金属壳体进行车削成型;

采用上述步骤S1-S4的水表金属壳体铸造成型方法在对水表金属壳体铸造成型的过程中还具体涉及到一种水表金属壳体铸造成型设备,包括工作台、移动装置、固定装置和夹紧装置,所述的工作台顶部中间位置安装有固定装置,固定装置的前后两侧对称安装有夹紧装置,所述的工作台的上方设置有移动装置;

所述的夹紧装置包括垂直固定板、圆弧块、夹紧块、弹簧伸缩杆、电磁铁和金属固定块,所述的固定装置的前后对称固定安装有两组垂直固定板,所述的两组垂直固定板的相对面中部,设置有和水表金属壳体相配合的圆弧块,所述的圆弧块的左右两侧对称固定安装有两组夹紧块,两组夹紧块的底部安装在固定装置上,且两组垂直固定板的相对面从左至右均匀安装有弹簧伸缩杆,所述的弹簧伸缩杆的末端和圆弧块、夹紧块相连接,所述的夹紧块的一端从左至右均匀固定安装有电磁铁,所述的电磁铁的末端和金属固定块固定连接,且前侧垂直固定板上的电磁铁和后侧垂直固定板上的电磁铁异性相吸;

所述的移动装置包括L形板、竖直板、转动圆杆、从动锥齿轮、一号切割刀架、驱动电机、转动杆、主动锥齿轮和二号切割刀架,所述的工作台顶部后端固定安装有L形板,所述的工作台的顶部左右两侧对称固定安装有两组竖直板,所述的竖直板的顶部和L形板水平段底部固定连接,且竖直板的侧壁靠近下端位置开设有一号圆形通孔,一号圆形通孔内安装有轴承,且一号圆形通孔内安装有转动圆杆,所述的转动圆杆外套设有从动锥齿轮,且转动圆杆的末端固定安装有一号切割刀架,所述的L形板的水平段顶部中间位置固定安装有驱动电机,所述的驱动电机的输出轴和转动杆固定连接,所述的转动杆外套设有主动锥齿轮,且主动锥齿轮和从动锥齿轮啮合传动,且所述的转动杆的末端固定安装有二号切割刀架;

所述的一号切割刀架包括伸缩杆、圆盘块、圆形空心筒、一号矩形通槽、弧形块、矩形凹槽和可拆卸刀架,所述的转动圆杆的末端固定安装有伸缩杆,伸缩杆的末端固定安装有圆盘块,所述的圆盘块和圆形空心筒的一端固定连接,圆形空心筒的侧壁开设有一号矩形通槽,圆形空心筒外侧壁固定安装有弧形块,所述的弧形块的侧壁开设有二号矩形通槽,且一号矩形通槽和二号矩形通槽相对应,且一号矩形通槽和二号矩形通槽的内侧壁左右两侧对称,由上至下均匀开设有矩形凹槽,且一号矩形通槽和二号矩形通槽内设置有可拆卸刀架。

作为本发明的一种优选技术方案,所述的固定装置包括水平板、弧形凹槽和一号矩形凹槽,所述的工作台顶部中间位置固定安装有水平板,所述的水平板的顶部中间位置开设有弧形凹槽,且水平板的前后两侧对称开设有一号矩形凹槽,且一号矩形凹槽内安装有立板,立板和夹紧块固定连接。

作为本发明的一种优选技术方案,所述的圆弧块的内侧壁均匀设置有小弹簧,所述的小弹簧的末端固定安装有减震橡胶层。

作为本发明的一种优选技术方案,所述的可拆卸刀架包括矩形长块、可拆卸刀具、限位槽、限位板、压缩弹簧、移动杆、卡紧块和定位杆,一号矩形通槽和二号矩形通槽内设置有矩形长块,所述的矩形长块底部固定安装有可拆卸刀具,且所述的矩形长块的顶部开设有限位槽,所述的限位槽中部安装有限位板,所述的限位板的左右两侧对称由上至下均匀安装有压缩弹簧,所述的压缩弹簧和移动杆固定连接,移动杆的外侧壁安装有卡紧块,所述的卡紧块穿设矩形长块的侧壁和矩形凹槽相配合,且矩形长块的外侧壁设置有定位杆,所述的定位杆的直径由上至下逐渐减小。

作为本发明的一种优选技术方案,所述的圆形空心筒的侧壁且位于弧形块的相对面开设有二号圆形通孔。

作为本发明的一种优选技术方案,所述的二号切割刀架和一号切割刀架结构相同。

作为本发明的一种优选技术方案,所述的工作台顶部且位于固定装置的两侧左右对称开设有放置槽,所述的放置槽内安装有碎屑箱。

本发明的有益效果是:

1.本发明通过设置的工作台、移动装置、固定装置和夹紧装置的配合,首先对要进行车削的螺纹深度进行调节可拆卸刀具,再对水表金属壳体进行快速的夹紧固定,最后通过移动装置对夹紧固定好的水表金属壳体进行一次性车削,从而使得机械的工作效率提高。

2.本发明通过设置的小弹簧和减震橡胶层,当夹紧装置在对需要铸造成型的水表金属壳体进行夹紧固定时,小弹簧和减震橡胶层同时对水表金属壳体起到减震保护的作用,使得快速夹紧时,不会对水表金属壳体进行损伤,而导致水表金属壳体不能使用,从而影响机械的适用性。

3.本发明通过设置的夹紧装置,使得水表金属壳体再进行夹紧固定的过程中能够快速的夹紧,从而使得机械的工作效率提高。

附图说明

下面结合附图和实施例对本发明进一步说明。

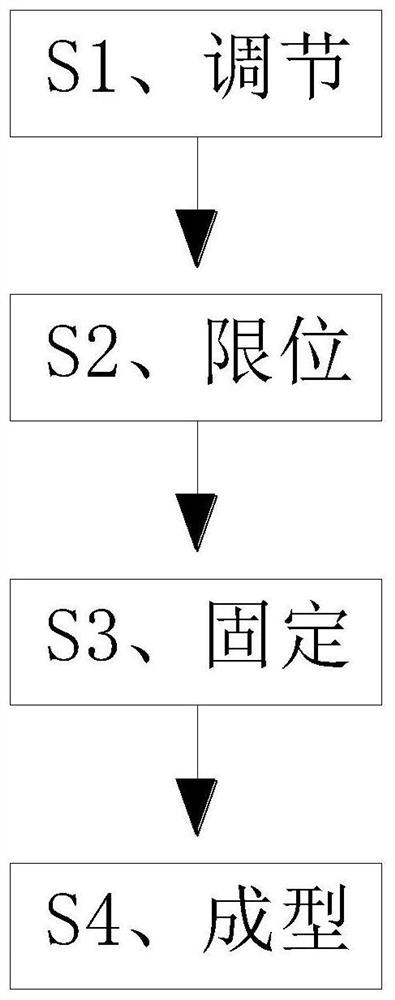

图1是本发明的流程图;

图2是本发明的主视结构示意图;

图3是本发明的俯视结构示意图;

图4是本发明图2的A-A向局部剖视图;

图5是本发明图4的M处局部放大图;

图6是本发明图3的N处局部放大图;

图7是本发明圆弧块和金属固定块的结构示意图;

图8是本发明工作对象的结构示意图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参阅图1-8所示,一种水表金属壳体铸造成型方法,该金属壳体铸造成型方法具体包括以下步骤:

S1、调节:首先根据要车削的螺纹深度来进行调节移动装置2;

S2、限位:S1步骤结束后,将需要铸造成型的水表金属壳体放置到固定装置3上进行限位;

S3、固定:S2步骤结束后,利用夹紧装置4将放置在固定装置3上的水表金属壳体进行夹紧固定,保证在车削的过程中水表壳体不进行晃动;

S4、成型:S3步骤结束后,再通过利用移动装置2将夹紧固定好的水表金属壳体进行车削成型;

采用上述步骤S1-S4的水表金属壳体铸造成型方法在对水表金属壳体铸造成型的过程中还具体涉及到一种水表金属壳体铸造成型设备,包括工作台1、移动装置2、固定装置3和夹紧装置4,所述的工作台1顶部中间位置安装有固定装置3,固定装置3的前后两侧对称安装有夹紧装置4,所述的工作台1的上方设置有移动装置2;

所述的工作台1顶部且位于固定装置3的两侧左右对称开设有放置槽,所述的放置槽内安装有碎屑箱11;

通过设置得碎屑箱11,当车削掉的碎屑从二号圆形通孔内掉落时,从而使得碎屑掉落到碎屑箱11,当碎屑箱11盛满时,可以将碎屑箱11从放置槽内取出将碎屑进行清理。

所述的移动装置2包括L形板21、竖直板22、转动圆杆23、从动锥齿轮24、一号切割刀架25、驱动电机26、转动杆27、主动锥齿轮28和二号切割刀架29,所述的工作台1顶部后端固定安装有L形板21,所述的工作台1的顶部左右两侧对称固定安装有两组竖直板22,所述的竖直板22的顶部和L形板21水平段底部固定连接,且竖直板22的侧壁靠近下端位置开设有一号圆形通孔,一号圆形通孔内安装有轴承,且一号圆形通孔内安装有转动圆杆23,所述的转动圆杆23外套设有从动锥齿轮24,且转动圆杆23的末端固定安装有一号切割刀架25,所述的L形板21的水平段顶部中间位置固定安装有驱动电机26,所述的驱动电机26的输出轴和转动杆27固定连接,所述的转动杆27外套设有主动锥齿轮28,且主动锥齿轮28和从动锥齿轮24啮合传动,且所述的转动杆27的末端固定安装有二号切割刀架29;

当对需要铸造成型的水表金属壳体进行夹紧固定之后,此时启动驱动电机26,驱动电机26带动转动杆27进行旋转,转动杆27带动主动锥齿轮28进行旋转,使得主动锥齿轮28带动从动锥齿轮24进行旋转,从动锥齿轮24带动转动圆杆23进行旋转,从而使得转动圆杆23带动一号切割刀架25进行旋转,且主动锥齿轮28带动转动杆27进行旋转,同时使转动杆27带动二号切割刀架29进行旋转,从而对需要铸造成型的水表金属壳体进行旋转车削;

所述的一号切割刀架25包括伸缩杆251、圆盘块252、圆形空心筒253、一号矩形通槽254、弧形块255、矩形凹槽256和可拆卸刀架257,所述的转动圆杆23的末端固定安装有伸缩杆251,伸缩杆251的末端固定安装有圆盘块252,所述的圆盘块252和圆形空心筒253的一端固定连接,圆形空心筒253的侧壁开设有一号矩形通槽254,圆形空心筒253外侧壁固定安装有弧形块255,所述的弧形块255的侧壁开设有二号矩形通槽,且一号矩形通槽254和二号矩形通槽相对应,且一号矩形通槽254和二号矩形通槽的内侧壁左右两侧对称,由上至下均匀开设有矩形凹槽256,且一号矩形通槽254和二号矩形通槽内设置有可拆卸刀架257;

当需要对铸造成型的水表金属壳体进行车削时,首先根据要车削的螺纹深度来进行调节可拆卸刀架257的深度,当确认好要车削的螺纹的深度时,将可拆卸刀架257放入到一号矩形通槽254和二号矩形通槽内,在车削的过程中,伸缩杆251向内移动,从而带动圆盘块252向内运动,使得机械一边旋转一边进给;

所述的可拆卸刀架257包括矩形长块25a、可拆卸刀具25b、限位槽25c、限位板25d、压缩弹簧25e、移动杆25f、卡紧块25g和定位杆25h,一号矩形通槽254和二号矩形通槽内设置有矩形长块25a,所述的矩形长块25a底部固定安装有可拆卸刀具25b,且所述的矩形长块25a的顶部开设有限位槽25c,所述的限位槽25c中部安装有限位板25d,所述的限位板25d的左右两侧对称由上至下均匀安装有压缩弹簧25e,所述的压缩弹簧25e和移动杆25f固定连接,移动杆25f的外侧壁安装有卡紧块25g,所述的卡紧块25g穿设矩形长块25a的侧壁和矩形凹槽256相配合,且矩形长块25a的外侧壁设置有定位杆25h,所述的定位杆25h的直径由上至下逐渐减小;

当需要对铸造成型的水表金属壳体进行车削时,首先根据要车削的螺纹深度来进行调节可拆卸刀具25b的深度,当确认好要车削的螺纹的深度时,将矩形长块25a放入到一号矩形通槽254和二号矩形通槽内,同时向内捏紧移动杆25f,移动杆25f在压缩弹簧25e的作用下向内压缩,当刀具调节到合适的位置之后,松开移动杆25f,移动杆25f在压缩弹簧25e的作用下使得移动杆25f接触到矩形长块25a的内侧壁,且移动杆25f使的卡紧块25g刚好卡到矩形凹槽256内,此时将定位杆25h放入到矩形长块25a和二号矩形通槽的缝隙内,从而对矩形长块25a进行卡紧,使得在车削时可拆卸刀具25b不发生晃动;

所述的圆形空心筒253的侧壁且位于弧形块255的相对面开设有二号圆形通孔;

通过开设的二号圆形通孔,使得车削掉的碎屑能够从二号圆形通孔内掉落;

所述的二号切割刀架29和一号切割刀架25结构相同;

二号切割刀架29和一号切割刀架25同时运动。

所述的固定装置3包括水平板31、弧形凹槽32和一号矩形凹槽33,所述的工作台1顶部中间位置固定安装有水平板31,所述的水平板31的顶部中间位置开设有弧形凹槽32,且水平板31的前后两侧对称开设有一号矩形凹槽33,且一号矩形凹槽33内安装有立板,立板的顶部和圆弧块42、夹紧块43固定连接;

首先将需要铸造成型的水表金属壳体放入到弧形凹槽32内进行限位,在通过设置的一号矩形凹槽33,当夹紧装置4在一号矩形凹槽33内前后滑动时,使得夹紧装置4在对需要铸造成型的水表金属壳体进行快速的夹紧固定。

所述的夹紧装置4包括垂直固定板41、圆弧块42、夹紧块43、弹簧伸缩杆44、电磁铁45和金属固定块46,所述的固定装置3的前后对称固定安装有两组垂直固定板41,所述的两组垂直固定板41的相对面中部,设置有和水表金属壳体相配合的圆弧块42,所述的圆弧块42的左右两侧对称固定安装有两组夹紧块43,两组夹紧块43的底部安装在固定装置3上,且两组垂直固定板41的相对面从左至右均匀安装有弹簧伸缩杆44,所述的弹簧伸缩杆44的末端和圆弧块42、夹紧块43相连接,所述的夹紧块43的一端从左至右均匀固定安装有电磁铁45,所述的电磁铁45的末端和金属固定块46固定连接,且前侧垂直固定板41上的电磁铁45和后侧垂直固定板41上的电磁铁45异性相吸;

当铸造成型的水表金属壳体机械能限位之后,此时电磁铁45通电,使得电磁铁45拉动弹簧伸缩杆44处于拉伸状态,使电磁铁45带动前后两侧的圆弧块42和夹紧块43进行向内收缩,从而带动前后两侧的金属固定块46进行收缩,在电磁铁45的作用下前后两侧的金属固定块46处于夹紧状态,从而使圆弧块42和夹紧块43对需要铸造成型的水表金属壳体进行夹紧固定;

所述的圆弧块42的内侧壁均匀设置有小弹簧421,所述的小弹簧421的末端固定安装有减震橡胶层422;

当夹紧装置4在对需要铸造成型的水表金属壳体进行夹紧固定时,设置的小弹簧421和减震橡胶层422同时对水表金属壳体起到减震保护的作用,使得夹紧块43和圆弧块42快速夹紧时,不会对水表金属壳体进行损伤,而导致水表金属壳体不能使用,从而影响机械的适用性。

具体工作时,首先根据要车削的螺纹深度来进行调节可拆卸刀具25b的深度,当确认好要车削的螺纹的深度时,将矩形长块25a放入到一号矩形通槽254和二号矩形通槽内,再对矩形长块25a进行卡紧,此时将需要铸造成型的水表金属壳体放入到弧形凹槽32内进行限位,当铸造成型的水表金属壳体机械能限位之后,此时电磁铁45通电,从而使圆弧块42和夹紧块43对需要铸造成型的水表金属壳体进行夹紧固定,当对需要铸造成型的水表金属壳体进行夹紧固定之后,此时启动驱动电机26,同时使得一号切割刀架25和二号切割刀架29进行工作,从而对需要铸造成型的水表金属壳体进行旋转车削,在车削得过程中通过开设的二号圆形通孔,使得车削掉的碎屑能够从二号圆形通孔内掉落,当车削掉的碎屑从二号圆形通孔内掉落时,从而使得碎屑掉落到碎屑箱11,当碎屑箱11盛满时,可以将碎屑箱11从放置槽内取出将碎屑进行清理,不会使掉落的碎屑弄脏工作台1,从而影响美观。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种水表金属壳体铸造成型方法

- 一种便于开模取件的水表壳体成型模具及其成型方法