一种含硫脲氨氮废水的脱氮处理方法及脱氮处理系统

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及工业废水处理技术领域,具体涉及一种含硫脲氨氮废水的脱氮处理方法及处理系统。

背景技术

目前常用的废水生物脱氮工艺为硝化、反硝化脱氮工艺,由自养硝化细菌和异养反硝化菌的协同作用将水体中的氨氮转化成氮气,实现脱氮的目的。但是一旦水质中含有生物抑制类物质,比如硫脲及衍生类有机基质,硝化、反硝化过程将无法顺利进行,以至于无法有效脱氮。

硫脲及其衍生类有机基质是杀菌剂拌种灵、氟噻草胺、丁噻隆等农药的中间体,也是医药硫胺噻唑、磺胺类药物等的原料及中间体。硫脲类物质在生物处理系统中会对硝化系统产生严重的抑制作用,它可以作用于硝化过程中的氨氧化酶从而破坏氨氮硝化的进程。资料显示,硫脲、氨基硫脲分别在0.076ppm及0.18ppm的浓度下即可对硝化系统产生约75%的抑制作用。另外,废水中存在硫脲及衍生类有机基质等会降低硝化细菌的比生长率。

针对含硫生物抑制剂类废水,现有的处理方法通常工艺非常复杂、不适合工业应用。专利CN110255823A提出一种高锌高氨氮高硫脲废水处理工艺,将高锌高氨氮高硫脲废水依次通过加热、沉淀、除锌、蒸氨、高级氧化、深度除锌等预处理步骤去除锌和硫脲之后,再经过水解酸化和AO工艺进行生化处理。工艺步骤复杂、控制参数较多,剂量难以掌握,容易产生二次污染。同时,医药、农药等工业废水中经常在同一生产工段产生含硫生物抑制剂类氨氮废水,即水质中氨氮含量高同时存在硫类生物硝化抑制类物质,而针对该种含硫生物抑制剂类的氨氮废水处理工艺的研究尚未报道。

发明内容

为此,本发明提供一种含硫脲氨氮废水的脱氮处理方法及脱氮处理系统,以解决含有硫脲的氨氮废水中因硫脲的抑制作用氨氮无法顺利实现脱氮的问题。

为了实现上述目的,本发明提供如下技术方案:

根据本发明的第一方面,本发明提供一种含硫脲氨氮废水的脱氮处理方法,该脱氮处理方法包括如下步骤:S1.使含有硝酸盐的物料和待处理的含硫脲氨氮废水进入短程反硝化反应器中进行短程反硝化反应以使至少部分硫脲转化为硫酸根;S2.使步骤S1得到的经所述短程反硝化反应后的反应液进入厌氧氨氧化反应器进行脱氮反应。

进一步地,所述脱氮处理方法还包括步骤S2之后的回流步骤:使经所述脱氮反应后的反应液回流至步骤S1中的所述短程反硝化反应器中进行所述短程反硝化反应;所述回流的回流比为40-75%。

进一步地,所述含有硝酸盐的物料的制备步骤包括:使含氨有机废水进入碳氧化硝化反应器进行碳氧化硝化反应,得到所述含有硝酸盐的物料,其中,所述含氨有机废水中含有铵离子和有机氮。

进一步地,所述含氨有机废水的化学需氧量为1000-1500mg/L,氨氮浓度为150-200mg/L,生化需氧量与化学需氧量比值大于0.3,溶解氧为2-4mg/L;所述碳氧化硝化反应的反应时间为24-48h,温度20-30℃,经过所述硝化反应后得到的所述含有硝酸盐的反应液的化学需氧量在100mg/L以下;在所述碳氧化硝化反应中,按照3000-5000mg/L的浓度添加含有氨氧化菌和亚硝酸盐氧化菌的污泥,得到的所述含有硝酸盐的反应液中硝酸盐氮浓度为100-200mg/L。

进一步地,所述短程反硝化反应器中进水硫脲含量为50-100mg/L,化学需氧量为200-500mg/L,氨氮浓度为50-100mg/L;在进行步骤S1所述短程反硝化反应之前,调节所述短程反硝化反应器中反应液的pH值为7.0-8.5,并按照2500-4500mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为10-30wt%;所述短程反硝化反应进行的时间为12-72h,反应温度为20-40℃,经过所述短程反硝化反应得到的所述反应液中亚硝酸盐氮的浓度为50-150mg/L。

进一步地,在进行步骤S2的所述脱氮反应时,按照无机碳和总氮的质量浓度比为0.2-0.4向所述厌氧氨氧化反应器中加入碳酸盐,控制所述厌氧氨氧化反应器中的溶解氧在0.2mg/L以下并进行避光,反应温度为30℃。

根据本发明的第二方面,本发明提供一种含硫脲氨氮废水的脱氮处理系统,该脱氮处理系统包括短程反硝化反应器和厌氧氨氧化反应器,所述短程反硝化反应器设置有短程反硝化反应进水管、短程反硝化反应出水管,所述厌氧氨氧化反应器底部设置厌氧氨氧化反应进水管,所述短程反硝化反应出水管与所述厌氧氨氧化反应进水管相连通;所述短程反硝化反应器还设置有短程反硝化外回流进水管,所述厌氧氨氧化反应器还设置有厌氧氨氧化外回流出水管,所述厌氧氨氧化外回流出水管与所述短程反硝化外回流进水管相连通。

进一步地,所述脱氮处理系统还包括碳氧化硝化反应器,所述碳氧化硝化反应器设置有碳氧化硝化反应出水管,所述碳氧化硝化反应出水管与所述短程反硝化反应进水管相连通;所述脱氮处理系统还包括设置于所述碳氧化硝化反应器和所述短程反硝化反应器之间的调节池,所述调节池设置有调节池进水管和调节池出水管,所述碳氧化硝化反应出水管与所述调节池进水管相连通,所述调节池出水管与所述短程反硝化反应进水管相连通。

进一步地,所述碳氧化硝化反应器底部设置有进水管和反洗进水管,所述进水管和所述反洗进水管相连通,所述碳氧化硝化反应器内部由下至上依次设置有滤砖层、承托层和填料层,所述碳氧化硝化反应器内的上部设置有与所述碳氧化硝化反应出水管相连通的出水堰;所述碳氧化硝化反应器底部还设置有配水渠,所述配水渠分别与所述进水管和所述反洗进水管连通;所述碳氧化硝化反应器还设置有曝气管和反洗进气管。

进一步地,所述短程反硝化反应器还设置有用于向所述短程反硝化反应器内部投加活性炭生物填料的活性炭生物填料投加装置,所述短程反硝化反应器内部还设置有由上至下延伸的机械搅拌装置;所述厌氧氨氧化反应器为升流式厌氧污泥床反应器,所述升流式厌氧污泥床反应器的污泥悬浮区设置有内循环出水管和内循环泵,所述内循环出水管通过所述内循环泵与所述厌氧氨氧化反应进水管相连通;所述升流式厌氧污泥床反应器上部依次设置有三相分离器和沼气收集室;所述厌氧氨氧化反应器还设置有无机碳源投加装置和厌氧氨氧化出水管。

本发明具有如下优点:

其一,本发明的含硫脲氨氮废水的脱氮处理方法及脱氮处理系统创造性地将含硫生物抑制剂类氨氮废水通入反硝化系统,协同利用短程反硝化及氨氧化过程使得含硫生物抑制剂类氨氮废水同步达到去除COD及氨氮的目的,最终出水可以达到《国家污水综合排放标准GB8978—2002》中的二级以上要求;

其二,本发明通过将含硫生物抑制剂类氨氮废水通入反硝化系统,利用反硝化硫杆菌实现硫脲类有机质的有效降解,将C=S中的S氧化成硫酸盐,解除其对生物硝化的抑制作用,保证废水生化系统的正常稳定运行;

其三,本发明通过在节约能源、降低能耗的情况下,可实现含硫脲氨氮废水中的各类污染物针对性的有效处理,同步去除COD及氨氮,对含硫生物抑制剂类氨氮废水处理具有良好的应用前景;

其四,本发明采用了生化法,工艺简单,运行成本低,抗冲击性强,能有效保证出水能达到行业要求的排放标准。降低企业成本,符合环保要求的同时,产生良好的经济效益,符合可持续发展的需求。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

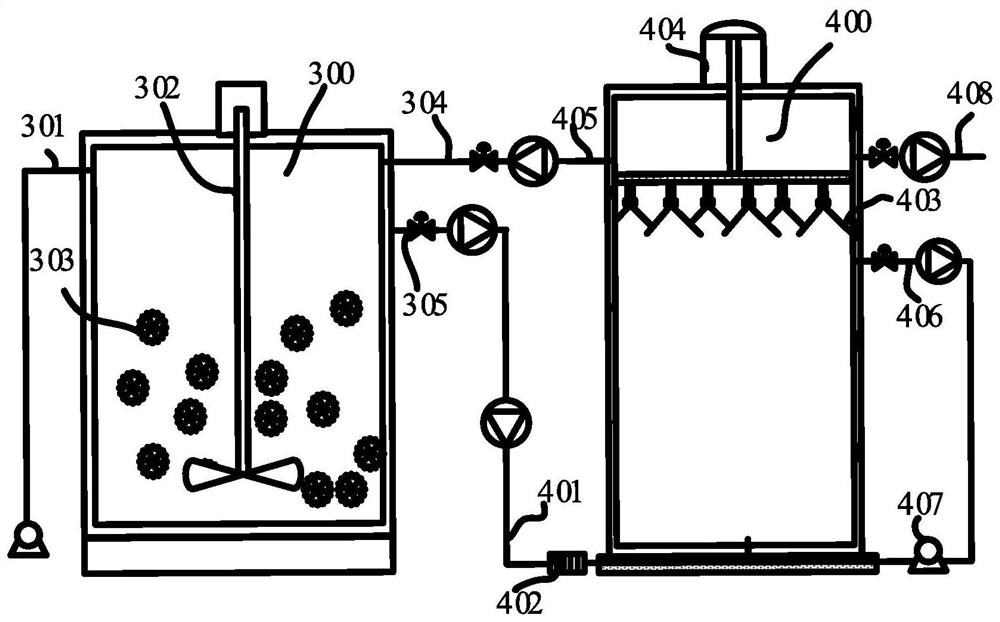

图1为本发明实施例7提供的一种含硫脲氨氮废水的脱氮处理系统的结构示意图;

图2为本发明实施例8-10提供的一种含硫脲氨氮废水的脱氮处理系统的结构示意图;

图3是本发明实施例8提供的一种含硫脲氨氮废水的脱氮处理系统的工艺流程图。

图中:

100、碳氧化硝化反应器;101、进水管;102、反洗进水管;103、配水渠;104、滤砖层;105、承托层;106、填料层;107、出水堰;108、碳氧化硝化反应出水管;109、曝气管;110、反洗进气管;200、调节池;201、调节池进水管;202、调节池出水管;300、短程反硝化反应器;301、短程反硝化反应进水管;302、机械搅拌装置;303、活性炭生物填料;304、短程反硝化外回流进水管;305、短程反硝化反应出水管;400、厌氧氨氧化反应器;401、厌氧氨氧化反应进水管;402、无机碳源投加装置;403、三相分离器;404、沼气收集室;405、厌氧氨氧化外回流出水管;406、内循环出水管;407、内循环泵;408、厌氧氨氧化出水管。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例提供一种含硫脲氨氮废水的脱氮处理方法,该脱氮处理方法包括如下步骤:

S1.使含有硝酸盐的物料和待处理的含硫脲氨氮废水进入短程反硝化反应器中进行短程反硝化反应以使至少部分硫脲转化为硫酸根;

S2.使步骤S1得到的经所述短程反硝化反应后的反应液进入厌氧氨氧化反应器进行脱氮反应。

进行步骤S1的短程反硝化反应之前,混合反应液中含有硝酸根、硫脲类物质和铵根离子(氨氮),经过行步骤S1的短程反硝化反应,硝酸根被还原为亚硝酸根离子,同时,硫脲类物质被氧化为硫酸根(硫酸盐),铵根离子保持不变;在步骤S1的短程反硝化反应中,反硝化硫杆菌利用硫脲类有机基质作为电子供体,将其氧化降解,同时以硝酸盐为电子受体发生部分反硝化反应生成亚硝酸盐;进行步骤S2的脱氮反应之前,反应液含有铵根离子(氨氮)、亚硝酸根离子和硫酸根,在厌氧氨氧化反应器中经过脱氮反应,铵根离子(氨氮)和亚硝酸根离子基本被厌氧氨氧化菌转化成氮气,实现脱氮,在转换成氮气的同时可能会生成少量的硝酸根。

本实施例的含硫脲氨氮废水的脱氮处理方法,创造性地将含硫生物抑制剂类氨氮废水通入反硝化系统,协同利用短程反硝化及氨氧化过程使得含硫生物抑制剂类氨氮废水同步达到去除COD及氨氮的目的,最终出水可以达到《国家污水综合排放标准GB8978—2002》中的二级以上要求。

实施例2

如实施例1所述的脱氮处理方法,所述脱氮处理方法还包括步骤S2之后的回流步骤:

使经所述脱氮反应后的反应液回流至步骤S1中的所述短程反硝化反应器中进行所述短程反硝化反应;

所述回流的回流比为40-75%。

如实施例1所述,经过步骤S2的脱氮反应,铵根离子(氨氮)和亚硝酸根离子大部分被厌氧氨氧化菌转化成氮气的同时会生成少量的硝酸根,通过本实施例的回流步骤,这部分少量的硝酸根在回流至步骤S1中的所述短程反硝化反应器后,经过步骤S1的短程反硝化反应被还原为亚硝酸根,然后继续进行步骤S2的脱氮反应,亚硝酸根被转化为氮气和少量的硝酸根,然后继续按照上述回流比进行回流,依次循环。

经过本实施例的回流步骤,使得步骤S2产生的少量硝酸根可以继续经步骤S1的反应还原为亚硝酸根,然后经步骤S2转化为氮气,降低了最终排放出水中的硝酸根离子浓度,使得最终排出出水更加安全环保。

实施例3

如实施例1或2所述的脱氮处理方法,所述含有硝酸盐的物料的制备步骤包括:

使含氨有机废水进入碳氧化硝化反应器进行碳氧化硝化反应,得到所述含有硝酸盐的物料,其中,所述含氨有机废水中含有铵离子和有机氮。

除了通过本实施例的方法制备含有硝酸盐的物料以外,还可以直接采用硝酸盐配置等方法得到所述含有硝酸盐的物料。

在碳氧化硝化反应器中,好氧氨氧化菌种(AOB菌种)通过氨单加氧酶(AMO)及羟胺氧化酶(HAO)催化作用将含氨有机废水中的氨氮转化为亚硝酸,在亚硝酸氧化菌(NOB菌种)作用下进一步氧化为硝酸盐。

在经过本实施例所述碳氧化硝化反应之前,含氨有机废水中含有铵根离子和有机氮,有机氮首先经过氨化反应转化为氨氮,进而和进水中的铵根离子经过所述硝化反应转化为硝酸根。含氨有机废水是工业中常见的一种废水,以该种废水为原料,经碳氧化硝化反应得到步骤S1所需的所述含有硝酸盐的物料,能够化费为宝,使得含氨有机废水被本实施例的脱氮处理方法所利用。

实施例4

如实施例3所述的脱氮处理方法,所述含氨有机废水的化学需氧量为1000-1500mg/L,氨氮浓度为150-200mg/L,生化需氧量与化学需氧量比值大于0.3,溶解氧为2-4mg/L;

所述碳氧化硝化反应的反应时间为24-48h,温度20-30℃,经过所述硝化反应后得到的所述含有硝酸盐的反应液的化学需氧量在100mg/L以下;

在所述碳氧化硝化反应中,按照3000-5000mg/L的浓度添加含有氨氧化菌和亚硝酸盐氧化菌的污泥,得到的所述含有硝酸盐的反应液中硝酸盐氮浓度为100-200mg/L。

本实施例对碳氧化硝化反应的反应液物料浓度、反应温度、反应时间以及反应产物浓度等参数进行了限定,这样能够方便地选择适合用来制备所述含有硝酸盐的物料的含氨有机废水,按照本实施例的参数能够顺利得到所述含有硝酸盐的物料。

实施例5

如实施例1或4所述的脱氮处理方法,所述短程反硝化反应器的进水硫脲含量为50-100mg/L,化学需氧量为200-500mg/L,氨氮浓度为50-100mg/L;

在进行步骤S1所述短程反硝化反应之前,调节所述短程反硝化反应器中反应液的pH值为7.0-8.5,并按照2500-4500mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为10-30wt%;

所述短程反硝化反应进行的时间为12-72h,反应温度为20-40℃,经过所述短程反硝化反应得到的所述反应液中亚硝酸盐氮的浓度为50-150mg/L。

本实施例对步骤S1所述短程反硝化反应的反应液物料浓度和不同物料之间量的关系、反应液的pH值、活性菌添加量、反应温度和反应时间等进行了限定,按照本实施例的参数,使得含硫脲氨氮废水中硫脲类物质和硝酸根离子分别被转化为硫酸根和亚硝酸根,这样亚硝酸根和废水中原始所含有的铵根离子(氨氮)在经过后面步骤S2的厌氧氨氧化反应转化为氮气时不会再受到硫脲类物质的抑制作用,使得含硫脲氨氮废水中的氨氮能够顺利地经过步骤S2的厌氧氨氧化反应进行脱氮。

实施例6

如实施例5所述的脱氮处理方法,在进行步骤S2的所述脱氮反应时,按照无机碳和总氮的质量浓度比为0.2-0.4向所述厌氧氨氧化反应器中加入碳酸盐,控制所述厌氧氨氧化反应器中的溶解氧在0.2mg/L以下并进行避光,反应温度为30℃。

本实施例对步骤S2的所述脱氮反应的物料配比、反应温度和光照等因素进行了限定,在本实施例限定条件下,经过步骤S2的脱氮反应能够使经步骤S1生成的铵根离子和亚硝酸根离子更好地转化为氮气,以更好地实现脱氮目的。

实施例7

本实施例提供一种含硫脲氨氮废水的脱氮处理系统,如图1所示,该脱氮处理系统包括短程反硝化反应器300和厌氧氨氧化反应器400,所述短程反硝化反应器300设置有短程反硝化反应进水管301、短程反硝化反应出水管305,所述厌氧氨氧化反应器400底部设置厌氧氨氧化反应进水管401,所述短程反硝化反应出水管305与所述厌氧氨氧化反应进水管401相连通;

所述短程反硝化反应器300还设置有短程反硝化外回流进水管304,所述厌氧氨氧化反应器400还设置有厌氧氨氧化外回流出水管405,所述厌氧氨氧化外回流出水管405与所述短程反硝化外回流进水管304相连通。

上述实施例中所述的步骤S1的短程反硝化反应在短程反硝化反应器300中进行,含有硝酸盐的物料和待处理的含硫脲氨氮废水经短程反硝化反应进水管301进入短程反硝化反应器300中,在短程反硝化反应器300中完成短程反硝化反应后,硝酸根被还原为亚硝酸根离子,同时,硫脲类物质被氧化为硫酸根(硫酸盐),铵根离子保持不变,短程反硝化反应后含有亚硝酸根离子、硫酸根(硫酸盐)和铵根离子的混合液依次经短程反硝化反应出水管305和厌氧氨氧化反应进水管401进入厌氧氨氧化反应器400中;步骤S2的脱氮反应在厌氧氨氧化反应器400中进行,经过厌氧氨氧化反应器400中发生的脱氮反应,铵根离子(氨氮)和亚硝酸根离子大部分被厌氧氨氧化菌转化成氮气的同时会生成少量的硝酸根,在一定的回流比之下,脱氮反应后的混合液依次经厌氧氨氧化外回流出水管405和短程反硝化外回流进水管304回流进入短程反硝化反应器300中再次进行短程反硝化反应,以使少量硝酸根可以继续在短程反硝化反应器300中经步骤S1的反应还原为亚硝酸根,然后在厌氧氨氧化反应器400中经步骤S2转化为氮气,降低了最终排放出水中的硝酸根离子浓度,使得最终排出出水更加安全环保。

实施例8

如实施例7所述的脱氮处理系统,如图2所示,所述脱氮处理系统还包括碳氧化硝化反应器100,所述碳氧化硝化反应器100设置有碳氧化硝化反应出水管108,所述碳氧化硝化反应出水管108与所述短程反硝化反应进水管301相连通;

如图3所示,所述脱氮处理系统还包括设置于所述碳氧化硝化反应器100和所述短程反硝化反应器300之间的调节池200,所述调节池200设置有调节池进水管201和调节池出水管202,所述碳氧化硝化反应出水管108与所述调节池进水管201相连通,所述调节池出水管202与所述短程反硝化反应进水管301相连通。

其一,如实施例3所述的碳氧化硝化反应在所述碳氧化硝化反应器100中进行,含氨有机废水进入碳氧化硝化反应器100中发生碳氧化硝化反应,得到所述含有硝酸盐的物料,所述含有硝酸盐的物料(混合液)经依次碳氧化硝化反应出水管108与所述短程反硝化反应进水管301进入短程反硝化反应器300中进行短程反硝化反应。

其二,如实施例5所述“所述待处理的含硫脲氨氮废水中硫脲含量为50-100mg/L,化学需氧量为200-500mg/L,氨氮浓度为50-100mg/L;

在进行步骤S1所述短程反硝化反应之前,调节所述短程反硝化反应器中反应液的pH值为7.0-8.5,并按照2500-4500mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为10-30wt%”。在进行步骤S1的短程反硝化反应之前需要调整反应的pH值等参数,通过在本实施例的调节池200中可以方便地对pH值等参数进行调整,各项参数调整至实施例5所述范围后然后进入短程反硝化反应器300中进行短程反硝化反应,这样,短程反硝化反应能够在更适宜的条件下进行。

实施例9

如实施例8所述的脱氮处理系统,如图2所示,所述碳氧化硝化反应器100底部设置有进水管101和反洗进水管102,所述进水管101和所述反洗进水管102相连通,所述碳氧化硝化反应器100内部由下至上依次设置有滤砖层104、承托层105和填料层106,所述碳氧化硝化反应器100内的上部设置有与所述碳氧化硝化反应出水管108相连通的出水堰107;

所述碳氧化硝化反应器100底部还设置有配水渠103,所述配水渠103分别与所述进水管101和所述反洗进水管102连通;所述碳氧化硝化反应器100还设置有曝气管109和反洗进气管110。

通过设置曝气管109可以方便地向碳氧化硝化反应器100内曝气,碳氧化硝化反应可以更顺利彻底地进行,通过设置配水渠103可以使得所述进水管101和所述反洗进水管102中的进液流速更加平稳。

实施例10

如实施例9所述的脱氮处理系统,如图2所示,所述短程反硝化反应器300还设置有用于向所述短程反硝化反应器300内部投加活性炭生物填料303的活性炭生物填料投加装置,所述短程反硝化反应器300内部还设置有由上至下延伸的机械搅拌装置302;

所述厌氧氨氧化反应器400为升流式厌氧污泥床反应器,所述升流式厌氧污泥床反应器的污泥悬浮区设置有内循环出水管406和内循环泵407,所述内循环出水管406通过所述内循环泵407与所述厌氧氨氧化反应进水管401相连通;所述升流式厌氧污泥床反应器上部依次设置有三相分离器403和沼气收集室404;所述厌氧氨氧化反应器400还设置有无机碳源投加装置402和厌氧氨氧化出水管408。

在所述短程反硝化反应器300内部设置有由上至下延伸的机械搅拌装置302,机械搅拌装置302可以为一层或多层设置的搅拌棒,通过设置机械搅拌装置302使得短程反硝化反应器300内的反应液混合地更加均匀,短程反硝化反应器300中的短程反硝化反应能够进行得更加均匀和彻底。

实施例11

某炼油厂富马酸废水处理工艺,主要包括以下步骤:

(1)将含氨有机废水pH调节到7.0左右,通过水泵泵入碳氧化硝化反应器中,采用微孔曝气保持反应器内溶氧量(DO)在3mg/L左右,化学需氧量为1200mg/L,氨氮浓度为150mg/L,生化需氧量与化学需氧量比值为0.4,水力停留时间(HRT)设置为48h。在碳氧化硝化反应器中,通过活性污泥进行同时去除化学需氧量(COD)和氨氮;

(2)碳氧化硝化反应器出水(化学需氧量为90mg/L、硝酸盐氮浓度为100mg/L)和含硫脲废水(硫脲含量为187mg/L、氨氮浓度为168mg/L)按照水量比例2.6:1混合均匀,混合时间30min,混合后硫脲的浓度为50mg/L,氨氮浓度为80mg/L,化学需氧量为300mg/L,进一步调整pH保持在7.5左右;

(3)准备短程反硝化反应器,短程反硝化反应器中投加改性活性炭生物填料以及反硝化硫杆菌填料;

(4)将混合均匀的废水泵入短程反硝化反应器,反硝化硫杆菌利用硝态氮和硫脲进行短程反硝化反应,短程反硝化反应器中反应液的pH值为7.6左右,并按照3000mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为15wt%。控制水力停留时间(HRT)为24h,废水中的硝态氮被还原成亚硝态,硫脲进入活性炭生物填料微孔结构中,被附着在填料上的反硝化硫杆菌氧化为硫酸盐;

(5)将短程反硝化反应器出水(亚硝态氮浓度为70mg/L)送至含有20%厌氧氨氧化菌的升流式厌氧污泥床反应器(UASB反应器)中,投加适量碳酸氢钠补充无机碳源,无机碳和总无机氮的质量浓度比例控制在0.3左右,控制所述厌氧氨氧化反应器中的溶解氧为0.2mg/L;

(6)升流式厌氧污泥床反应器(UASB反应器)出水通过外回流送至短程反硝化反应器中,使得硝酸盐和有机物继续参与反应,回流比设置为55%;

(7)升流式厌氧污泥床反应器(UASB反应器)出水送至排放池排放,最终出水达到《国家污水综合排放标准GB8978—2002》中的二级排放标准。

实施例12

某农药厂丁噻隆废水处理工艺,主要包括以下步骤:

(1)将含氨有机废水pH调节到7.0左右,通过水泵泵入碳氧化硝化反应器中,采用微孔曝气保持反应器内溶氧量(DO)在4mg/L左右,化学需氧量为1500mg/L,氨氮浓度为200mg/L,生化需氧量与化学需氧量比值为0.52,水力停留时间(HRT)设置为32h。在碳氧化硝化反应器中,通过活性污泥进行同时去除化学需氧量(COD)和氨氮;

(2)硫脲合成工段产生硫脲废水(硫脲含量为414mg/L、氨氮浓度为185mg/L)和碳氧化硝化出水(化学需氧量为100mg/L、硝酸盐氮浓度为150mg/L)按照1:3比例混合均匀,混合时间40min,混合后硫脲浓度为100mg/L,氨氮浓度为80mg/L,化学需氧量为500mg/L,进一步调整pH保持在7.5左右;

(3)准备短程反硝化反应器,短程反硝化反应器中投加改性活性炭生物填料以及反硝化硫杆菌填料;

(4)将混合均匀的废水泵入短程反硝化反应器,反硝化硫杆菌利用硝态氮和硫脲进行短程反硝化反应,短程反硝化反应器中反应液的pH值为7.8左右,并按照4000mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为20wt%。控制水力停留时间(HRT)为36h,废水中的硝态氮被还原成亚硝态,硫脲进入活性炭生物填料微孔结构中,被附着在填料上的反硝化硫杆菌氧化为硫酸盐;

(5)将短程反硝化反应器出水(亚硝酸盐氮浓度为90mg/L)送至含有20%厌氧氨氧化菌的升流式厌氧污泥床反应器(UASB反应器)中,投加适量碳酸氢钠补充无机碳源,无机碳和总无机氮的质量浓度比例控制在0.3左右,控制所述厌氧氨氧化反应器中的溶解氧为0.2mg/L;

(6)升流式厌氧污泥床反应器(UASB反应器)出水通过外回流送至短程反硝化反应器中,使得硝酸盐和有机物继续参与反应,回流比设置为50%;

(7)升流式厌氧污泥床反应器(UASB反应器)出水送至排放池排放,最终出水达到《国家污水综合排放标准GB8978—2002》中的二级排放标准。

实施例13

某医药厂酰基硫脲废水处理工艺,主要包括以下步骤:

(1)将含氨有机废水pH调节到7.0左右,通过水泵泵入碳氧化硝化反应器中,采用微孔曝气保持反应器内溶氧量(DO)在4mg/L左右,化学需氧量为1500mg/L,氨氮浓度为200mg/L,生化需氧量与化学需氧量比值为0.47,水力停留时间(HRT)设置为48h。在碳氧化硝化反应器中,通过活性污泥进行同时去除化学需氧量(COD)和氨氮;

(2)硫脲和酰氯合成工段产生含硫脲废水(硫脲含量为820mg/L、氨氮浓度为980mg/L),经循环冷却水稀释5倍后和碳氧化硝化反应器出水(化学需氧量100mg/L,硝酸盐氮浓度为180mg/L)以1:1比例混合均匀,混合时间40min,混合水硫脲的浓度为85mg/L左右,氨氮浓度为100mg/L,化学需氧量为200mg/L,进一步调整pH保持在7.5左右;

(3)准备短程反硝化反应器,短程反硝化反应器中投加改性活性炭生物填料以及反硝化硫杆菌填料;

(4)将混合均匀的废水泵入短程反硝化反应器,反硝化硫杆菌利用硝态氮和硫脲进行短程反硝化反应,短程反硝化反应器中反应液的pH值为7.2左右,并按照3500mg/L向所述短程反硝化反应器中添加含有反硝化硫杆菌的污泥,反硝化硫杆菌在所述污泥中的含量为20wt%。控制水力停留时间(HRT)为72h,废水中的硝态氮被还原成亚硝态,硫脲进入活性炭生物填料微孔结构中,被附着在填料上的反硝化硫杆菌氧化为硫酸盐;

(5)将短程反硝化反应器出水(亚硝酸盐氮浓度为120mg/L)送至含有30%厌氧氨氧化菌的升流式厌氧污泥床反应器(UASB反应器)中,投加适量碳酸氢钠补充无机碳源,无机碳和总无机氮的质量浓度比例控制在0.3左右,控制所述厌氧氨氧化反应器中溶解氧为0.2mg/L;

(6)升流式厌氧污泥床反应器(UASB反应器)出水通过外回流送至短程反硝化反应器中,使得硝酸盐和有机物继续参与反应,回流比设置为40%;

(7)升流式厌氧污泥床反应器(UASB反应器)出水送至排放池排放,最终出水达到《国家污水综合排放标准GB8978—2002》中的二级排放标准。

实施例11-13含硫脲氨氮废水经过处理后得到的排放至排放池中的水进行了指标检测,检测的数据数值如表1所示:(处理前污水指的是处理前的含硫脲废水,处理后污水指的是排放至排放池中的水)

表1

从以上实施例可以看出,本发明的方法去除硫脲率达到98%以上,去除氨氮量达到97%以上。

本发明的含硫生物抑制剂类氨氮废水的生物处理工艺方法具有工艺简单、稳定性强、成本低的优势,能够大规模生产,提高了对该类废水的处理效率,进而能够在污水处理方面得到很好的应用前景,适合应用于工业生产。本公开中的硫脲废水非限制性的应用于:农药、医药、有机合成、精细化工等领域的重要中间体、催化剂、稳定剂。

针对农药、医药产品中存在的含硫生物抑制类氨氮废水,此类废水难以通过传统的自养硝化-异养反硝化的生物处理方式有效脱氮,水质中存在对硝化系统产生抑制作用的含硫类生物毒性物质,导致生物硝化系统受到抑制难以稳定运行,甚至硝化系统彻底破坏,最终导致出水氨氮及TN无法达标排放等问题。本发明采用短程反硝化及氨氧化工艺解决该类废水的COD及氨氮的协同降解。

本发明提供的一种含硫生物抑制剂类氨氮废水的脱氮处理方法利用前端含氨氮有机废水通过生物硝化反应产生硝态氮进入反硝化反应器进行短程反硝化,含硫生物抑制剂类氨氮废水进入反硝化反应器,硫类物质作为反硝化硫杆菌的电子供体强化短程反硝化,短程反硝化反应器的出水进入厌氧氨氧化反应器进行同步脱氮。该方法杜绝硝化抑制剂对硝化系统的抑制影响导致氨氮无法有效去除的问题,采用短程反硝化及氨氧化组合工艺协调生物脱氮,可实现含硫生物抑制剂类氨氮废水中COD及氨氮的同步达标排放,可用于工业废水水质的分质处理及尾水脱氮工程,优化投资及运行成本。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种含硫脲氨氮废水的脱氮处理方法及脱氮处理系统

- 一种含DMF和DMAC废水的脱氮处理方法及其处理系统