一种超亲水PPS复合纤维膜的制备方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及高分子膜材料制备领域,具体是一种超亲水PPS复合纤维膜的制备方法。

背景技术

由于水污染问题日益严重,而传统的油水分离方法存在效率低、成本高、操作复杂等很多缺点,近年来具有特殊浸润性的材料成为研究热点并被广泛应用于油水分离领域。与二维材料相比,无纺布、气凝胶、海绵等三维材料具有网状空隙充足、密度小、量轻等特点可以提供足够的吸附空间,是作为油水分离材料的优异选择。

聚苯硫醚(PPS)作为一种新型的热塑性树脂,具有优异的耐高温、耐溶剂、耐酸碱腐蚀、耐辐射、阻燃以及良好的力学性能和电学性能,能在酸性、碱性及有机溶剂中长时间高温使用,且其耐磨性、耐老化特别强。PPS作为膜材料可以实现有机溶剂的直接处理,由于PPS具有优良的耐蠕变性,尺寸稳定性好、弹性模量高,可以避免膜材料的溶解与脱落。综合所述,PPS具有被用作膜材料的潜质。但是由于PPS的疏水性,导致通过热压法制备的PPS多孔膜表面疏水,其用做油水分离膜时,容易造成通量低和膜的污染,甚至孔道的堵塞,严重影响膜的使用寿命。在膜的表面接枝含亲水基团的物质,能有效的提高膜的亲水性能增强膜的抗油污染能力,提高膜的使用寿命。

发明内容

针对现有技术的不足,本发明拟解决的技术问题是,提供一种超亲水PPS复合纤维膜的制备方法。

本发明解决所述技术问题的技术方案是,提供一种超亲水PPS复合纤维膜的制备方法,其特征在于该方法包括如下步骤:

1)将PPS无纺布浸入强氧化性酸的水溶液中通过接枝反应至PPS无纺布变为黄色,取出冲洗至中性,得到氧化接枝后的PPS无纺布;

2)将经硅烷偶联剂处理后的纤维素均匀涂覆在氧化接枝后的PPS无纺布表面;

3)将亲水改性后的无机纳米粒子与破乳剂混合并分散形成悬浮液,然后将悬浮液均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

4)将步骤3)得到的产物进行热压,得到超亲水PPS复合纤维膜。

与现有技术相比,本发明的有益效果在于:

1、本方法通过与强氧化性酸反应在PPS多孔膜的表面接枝NO

2、本发明利用PPS无纺布优良的物理化学性能对膜表面进行改性,不破坏膜的内部基质结构和孔道结构,制备出一种亲水性好,截流效率高,通量大,具有抗污染性,强度大,良好的耐拉伸和耐溶剂能力,重复利用率高的超亲水PPS复合纤维膜。

3、该方法操作简单,采用抽滤,热压等简单的操作方法制备出超亲水PPS复合纤维膜。

附图说明

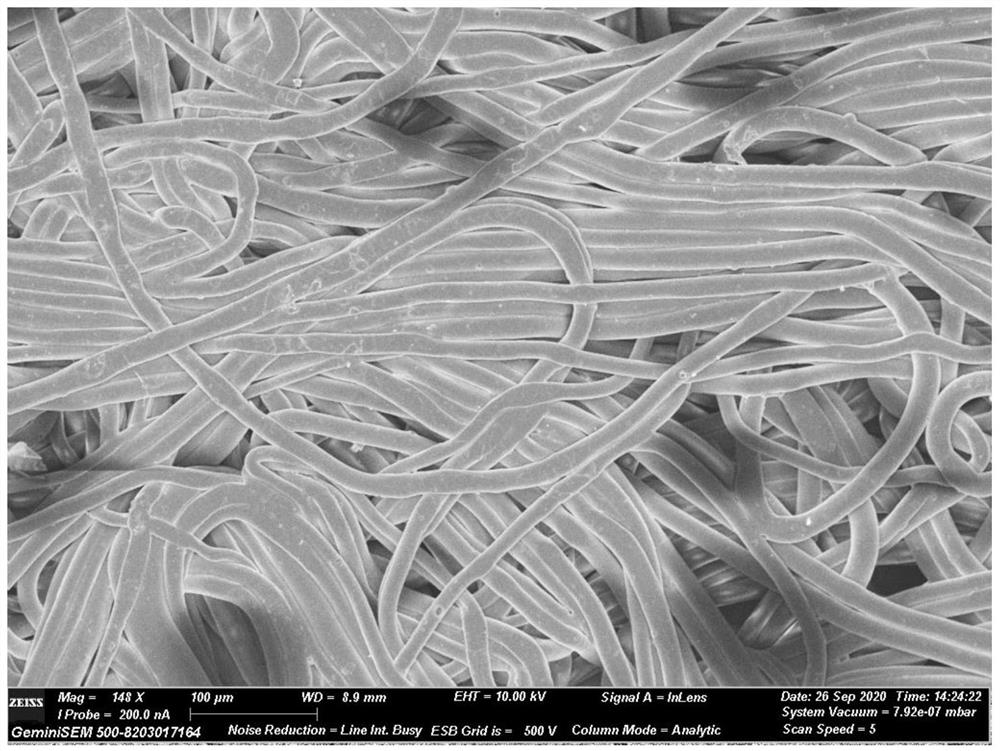

图1为本发明实施例1得到的PPS复合纤维膜的电镜图;

图2为本发明实施例6得到的PPS复合纤维膜的电镜图;

图3为本发明实施例7得到的PPS复合纤维膜的电镜图;

图4为本发明实施例9得到的PPS复合纤维膜的接触角图。

具体实施方式

下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本申请权利要求的保护范围。

本发明提供了一种超亲水PPS复合纤维膜的制备方法(简称方法),其特征在于该方法包括如下步骤:

1)将PPS无纺布依次经过去离子水、乙醇和丙酮超声清洗去除无纺布表面的灰尘、油污等杂质,然后经碱性溶液加热至80~100℃,使得PPS无纺布被刻蚀,利于后续的接枝反应,再用去离子水反复冲洗直至中性,再烘干;

所述碱性溶液为氢氧化钠溶液、氢氧化镁溶液、氢氧化钾溶液、氢氧化钙溶液、氢氧化钡溶液、氢氧化铷溶液、氢氧化铯溶液、氢氧化锶溶液、氢氧化锌溶液、氢氧化铁溶液或氢氧化钴溶液;煮沸时间为0.5~3h;

所述PPS无纺布是由PPS颗粒经过熔喷制成超细纤维,再将超细纤维经过水刺工艺加工而成。

2)将步骤1)得到的PPS无纺布浸入强氧化性酸的水溶液中通过常温下超声或者加热的方式接枝反应至PPS无纺布由白色变为黄色,取出冲洗至中性,然后烘干,得到氧化接枝后的PPS无纺布;

所述强氧化性酸为浓硝酸、浓硫酸、次氯酸、氯酸、亚氯酸、高氯酸、亚硝酸或高锰酸中的至少一种;强氧化性酸的水溶液的浓度为10~60%;

加热的温度为30~80℃,时间为0.5~12h;超声的温度为20~40℃,时间为0.5~6h;

3)将经硅烷偶联剂处理后的纤维素以抽滤的方式均匀涂覆在氧化接枝后的PPS无纺布表面;

所述硅烷偶联剂处理可采用现有技术,具体是:将纤维状纤维素加入到硅烷偶联剂的乙醇溶液中在常温下搅拌2~4h进行接枝。

所述硅烷偶联剂为三氨丙基三乙氧基硅烷、γ-氨基丙基三乙氧基硅烷、(3-氯丙基)三甲氧基硅烷、巯丙基三甲氧基硅烷、(3-氧丙基)三氯硅烷、3-氨基丙基三甲氧基硅烷、苯基三乙氧基硅烷或3-缩水甘油基氧丙基三甲氧基硅烷中的至少一种;

所述氧化接枝后的PPS无纺布与经硅烷偶联剂处理后的纤维素的质量比为3~7:1;

4)将亲水改性后的无机纳米粒子与破乳剂的混合溶液并经超声分散形成悬浮液,然后将悬浮液均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

亲水改性后的无机纳米粒子与破乳剂的质量比为1~5:1;

所述无机纳米粒子为氧化石墨烯、二氧化硅、二氧化钛、二氧化锌、碳纳米管、富勒烯、高岭土或蒙脱土中的至少一种;所述亲水改性剂为丙烯酸、丁烯酸、油酸、乳酸、乙醇酸、丙酮酸或乙二酸中的至少一种;所述破乳剂为十二烷基苯磺酸钠、聚氧乙烯、聚氧丙烯十八醇醚、聚氧丙烯、脂肪醇或多乙烯多胺中的至少一种;

所述无机纳米粒子的亲水改性可采用现有技术,具体是:将亲水改性剂和无机纳米粒子加入到溶剂中,搅拌使其充分接触,随后快速加入引发剂在60~80℃的条件下搅拌6~8h。反应结束后将无机纳米粒子抽滤取出,并用去离子水冲洗,以便去除其表面残留的反应物。所述溶剂为丙酮、甲醇、乙醇、N,N-二甲基甲酰胺、氮甲基吡咯烷酮、二甲基亚砜、四氯乙烷、二氯甲烷、二氯乙烷或六甲基磷酰胺;所述引发剂为过氧化氢、过硫酸铵、过硫酸钾、过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯

5)将步骤4)得到的产物烘干后在热压机上进行热压,得到超亲水PPS复合纤维膜。

热压温度为40~110℃,压力为1~30MPa,时间为2~20min。

实施例中的测试方法如下:

接触角测试:采用动态接触角测量仪测定复合纤维膜表面的接触角,所有样品在测试前均在35℃的真空烘箱中干燥6h以保持其充分干燥。在室温25℃条件下,将2μL水珠滴在待测膜表面,并记录变化过程。每个待测膜均取3-5个点,并取平均值。

纯水通量测试:将膜裁剪为面积是2.54cm

分离效率测试:为了研究复合纤维膜的油水分离性能,首先将油状液体与去离子水按体积比1:99混合,剧烈搅拌直到混合物由透明变为乳白色,得到油水乳液。所述油状液体为苯基硅烷、硅油、十六烷、氯苯、氯仿、石油醚、甲苯、正己烷、环己烷、二氯乙烷、二氯甲烷或煤油中的至少一种。然后将复合纤维膜样品固定于砂芯过滤装置中,然后将油水乳液直接倒入装置中,油水乳液在压力的作用下快速渗透通过复合纤维膜,最后将收集的滤液用于测试。通过测量分离前后油水乳液中的油含量来计算复合纤维膜的油水分离效率。

实施例1

1)将PPS无纺布依次经过去离子水、乙醇、丙酮超声清洗后,用30wt%NaOH溶液100℃加热煮沸1h,再用去离子水反复冲洗直至PH=7,再烘干;

2)将步骤1)的产物在摩尔浓度30%的HNO

3)将3-缩水甘油基氧丙基三甲氧基硅烷处理后的纤维素与氧化接枝后的PPS无纺布按质量比1:6通过抽滤的方式均匀涂覆在氧化接枝后的PPS无纺布表面;

4)把丙烯酸改性的羧基化碳纳米管与十二烷基苯磺酸钠混合并经超声分散形成悬浮液,然后均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

5)将步骤4)得到的产物在热压机上85℃,10MPa热压5min,得到超亲水PPS复合膜。

实施例2

具体反应条件与实施例1相同,只是将步骤2)中HNO

实施例3

具体反应条件与实施例1相同,只是将步骤2)中HNO

实施例4

1)将PPS无纺布依次经过去离子水、乙醇、丙酮超声清洗后,用30wt%NaOH溶液加热80℃煮沸1h,再用去离子水反复冲洗直至PH=7,再烘干;

2)将步骤1)的产物在摩尔浓度30%的HSO

3)将3-缩水甘油基氧丙基三甲氧基硅烷处理后的纤维素与氧化接枝后的PPS无纺布按质量比1:6通过抽滤的方式均匀涂覆在氧化接枝后的PPS无纺布表面;

4)把丙烯酸改性的羧基化碳纳米管与十二烷基苯磺酸钠混合并经超声分散形成悬浮液,然后均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

5)将步骤4)得到的产物在热压机上85℃,10MPa热压5min,得到超亲水PPS复合膜。

实施例5

具体反应条件与实施例1相同,只是将步骤5)中热压温度改为80℃。

实施例6

具体反应条件与实施例1相同,只是将步骤5)中热压温度改为90℃。

实施例7

具体反应条件与实施例1相同,只是将步骤5)中热压温度改为95℃。

实施例8

1)将PPS无纺布依次经过去离子水、乙醇、丙酮超声清洗后,用30wt%NaOH溶液加热煮沸1h,再用去离子水反复冲洗直至PH=7,再烘干;

2)将步骤1)的产物在摩尔浓度30%的HNO

3)将3-缩水甘油基氧丙基三甲氧基硅烷处理后的纤维素与氧化接枝后的PPS无纺布按质量比1:6通过抽滤的方式均匀涂覆在氧化接枝后的PPS无纺布表面;

4)把丙烯酸改性的羧基化碳纳米管与十二烷基苯磺酸钠混合并经超声分散形成悬浮液,然后均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

5)将步骤4)得到的产物在热压机上85℃,10MPa热压5min,得到超亲水PPS复合膜。

实施例9

1)将PPS无纺布依次经过去离子水、乙醇、丙酮超声清洗后,用30wt%NaOH溶液加热煮沸1h,再用去离子水反复冲洗直至PH=7,再烘干;

2)将步骤1)的产物在摩尔浓度30%的HNO

3)将3-缩水甘油基氧丙基三甲氧基硅烷处理后的纤维素与氧化接枝后的PPS无纺布按质量比1:3通过抽滤的方式均匀涂覆在氧化接枝后的PPS无纺布表面;

4)把丙烯酸改性的羧基化碳纳米管与十二烷基苯磺酸钠混合并经超声分散形成悬浮液,然后均匀涂覆在氧化接枝后的PPS无纺布的涂覆有经硅烷偶联剂处理后的纤维素的表面;

5)将步骤4)得到的产物在热压机上85℃,10MPa热压5min,得到超亲水PPS复合膜。

由图1-3可以看出,热压后疏松的PPS无纺布由于受到热和压力的作用,无纺布纤维间会发生熔融,并在无纺布内的纤维交叉点处黏合,增大了纤维间的滑移阻力,提高了复合纤维膜的力学强度。同时由于纤维间的黏合交联,使PPS复合纤维膜的膜孔径减小,从而提高了复合纤维膜的油水分离效率。

通过图1-3的对比可以看出,随着热压温度的升高,纤维之间的交联程度增加,使得复合纤维膜的孔径减小,油水的分离效率提高,但是膜的纯水通量略有下降。

图4表明与未改性的PPS无纺布相比,通过改性的PPS无纺布的接触角明显减小,说明成功制备了亲水性PPS复合纤维膜。

表1

表1为实施例1~9的测试结果。表1中:从实施例1~3可以看出,在其余反应条件相同的情况下,硝酸的浓度为60%时得到的PPS无纺布的亲水性最好,接触角可达到89.7°,纯水通量为122887.4735(L/m

硝酸的不同浓度对纤维膜的亲水性具有很大影响,主要影响因素是硝酸的强氧化性将PPS苯环上的-S-氧化为-SO-、-SO

由实施例3和4可以看出,在其余反应条件相同的情况下,使用HNO

由实施例1和5~7可以看出,在其余反应条件相同的情况下,随着热压温度的升高PPS无纺布的分离效率逐渐提高,主要原因是温度升高达到PPS的玻璃化转变温度后,PPS无纺布会发生热交联,同时在压力的作用下交联程度增大使纤维膜的孔径减小,所以提高了分离效率。

由实施例8和9可以看出,在其他反应条件相同的条件下,PPS纤维所占的比例不同对分离效率的影响不大,通量略有减小。

本发明未述及之处适用于现有技术。

- 一种超亲水PPS复合纤维膜的制备方法

- 一种超亲水复合纤维膜的制备方法