一种金属增材构件大幅面激光抛光系统及加工方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及激光抛光技术领域,具体涉及一种金属增材构件大幅面激光抛光系统及加工方法。

背景技术

金属增材构件通常由逐层堆积成形的制造技术加工成型,其层叠效应在构件表面明显显现,这些粗糙表面对构件性能特别是疲劳性能影响严重。因此,需要对构件进行抛光处理,而抛光过程的一致性、稳定性和效率制约着激光快速成形技术的发展和应用。

激光抛光是近年来出现的一种新型材料表面抛光方法,利用一定能量密度和波长的激光束辐照特定工件,使其表面薄层物质熔化或蒸发而获得光滑表面,具有非接触柔性加工、不受材料限制、无工具/磨料消耗、可进行复杂曲面/选区或微区抛光、抛光效率高等特点,因此在金属材料抛光领域得到迅速发展和应用,特别的激光抛光加工中,光斑高速扫描运动的运动质量直接决定了抛光表面的成型质量。

激光扫描振镜由于其高速、高精的特点,在激光切割、抛光、打孔等领域得到了广泛应用。但是在采用振镜进行抛光加工的系统中,单次扫描加工面积有限,因此在进行大幅面加工时,需要分块加工,这种加工方式一方面降低了加工质量、引入了拼接误差,另一方面降低了激光加工的效率,无法实现金属增材构件大幅面高效、高精度激光抛光。

发明内容

本发明为了解决上述不足,提供了一种金属增材构件大幅面激光抛光系统及加工方法。

本发明采用如下技术方案实现的:

一种金属增材构件大幅面激光抛光系统及加工方法,该大幅面激光抛光系统包括激光器、XY数字扫描振镜、XY伺服运动平台、嵌入式伺服控制系统、高带宽驱动器、计算机、光学升降平台,其中XY数字扫描振镜安装在光学升降平台上,可以进行Z向位移的调整,进而调节加工试件到振镜的距离;待加工试件固定在XY伺服运动平台上,由计算机进行上层图形加工轨迹规划,并将位置指令信息发送到嵌入式伺服控制系统,进而由高带宽驱动器驱动XY数字扫描振镜和XY伺服运动平台进行运动;嵌入式伺服控制系统同时发送控制指令到激光器,控制激光出光,完成抛光加工;该加工方法包括以下步骤:

(1)根据待加工金属增材构件的尺寸以及抛光参数确定扫描轨迹及扫描速度。抛光加工过程中,激光功率恒定,采用恒速度的方波图样进行扫描实现抛光;根据金属构件的尺寸确定大幅面激光抛光区域的宽度,即方波图样的峰峰值;根据激光功率及抛光加工的工艺参数确定方波脉冲的宽度和扫描速度。

(2)确定XY数字扫描振镜和XY伺服运动平台两个系统的运动轨迹。结合XY数字扫描振镜和XY伺服运动平台的动力学特点,进行扫描轨迹的分配,将运动范围大、动态要求低的轨迹分配给运动平台,将运动范围小、动态要求高的轨迹分配给扫描振镜;对所加工的方波图样进行处理得到XY伺服运动平台的轨迹,进一步通过矢量分解,得到XY数字扫描振镜的轨迹。

(3)计算机将预处理得到的轨迹信息发送到嵌入式伺服控制系统,由嵌入式伺服控制系统同时分别向XY数字扫描振镜和XY伺服运动平台发送控制指令。

(4)XY数字扫描振镜和XY伺服运动平台分别对运动位移进行检测,XY数字扫描振镜由环形光栅传感器采集角度位移信息并反馈到嵌入式伺服控制系统,XY伺服运动平台由直线光栅传感器采集位置位移信息并反馈到嵌入式伺服控制系统;XY数字扫描振镜和XY伺服运动平台两个子系统分别实现位置闭环控制。

(5)XY数字扫描振镜和XY伺服运动平台两个子系统采用主从式控制架构,误差综合模块将采集到的XY数字扫描振镜的角度位移信息和XY伺服运动平台的位置位移信息同目标参考信号进行对比,得到实时的误差信息,并反馈给XY数字扫描振镜子系统进行快速误差补偿,实现抛光轨迹的精确运动。

本发明的进一步改进在于,嵌入式伺服控制系统采用了ARM+FPGA的控制架构,XY数字扫描振镜和XY伺服运动平台可以由一块控制板卡控制实现。

本发明的进一步改进在于,步骤(2)中,扫描轨迹的分配需要分别满足:XY数字扫描振镜的扫描范围小于振镜的许用加工范围,并尽可能小以能够避免产生光场畸变,即:x

本发明的进一步改进在于,步骤(2)中,对所加工的方波图样进行移动均值低通滤波处理,通过选取合适的滤波参数,得到XY伺服运动平台的轨迹。

本发明的进一步改进在于,步骤(5)中,所述误差综合模块包括运动合成模块和安全保护模块。其中运动合成模块将采集到的XY数字扫描振镜的角度信息转换成位移信息,并与XY伺服运动平台的位移信息进行合成,得到实际的加工位移;实际加工位移与参考加工位移进行对比可以得到抛光加工系统的初始误差;安全保护模块将该抛光加工系统的初始误差输出作为抛光加工系统的误差,同时对抛光加工系统的初始误差进行积分,如果误差积分值超过XY数字扫描振镜的角度运动范围,输出抛光加工系统的误差则为零,实现对XY数字扫描振镜的安全保护。

本发明具有如下有益的技术效果:

本发明提供了一种金属增材构件大幅面激光抛光系统及加工方法,该方法根据待加工金属增材构件的尺寸以及抛光参数确定方波扫描图样的轨迹及扫描速度。通过采用具有ARM+FPGA控制架构的嵌入式伺服控制系统,实现了XY数字扫描振镜和XY伺服运动平台一块控制板卡的控制,从而从根本上消除了拼接误差,提高了激光抛光的加工质量和加工效率。

通过XY数字扫描振镜和XY伺服运动平台轨迹分配原则及具体的轨迹分配方法,并开发了主从运动控制的大幅面激光加工系统,可以有效提升系统运动的动态性能和精度,较单采用XY数字扫描振镜的加工方法,一方面提升了加工幅面和加工效率,实现了大幅面高效加工;另一方面,XY伺服运动平台及相应控制策略的引入,进一步提升了加工系统的动态性能,扩展了系统的加工范围。安全保护模块的引入,可以保证加工过程中XY数字扫描振镜的安全,在出现超运动行程反馈的情况下自动停止误差反馈。

附图说明

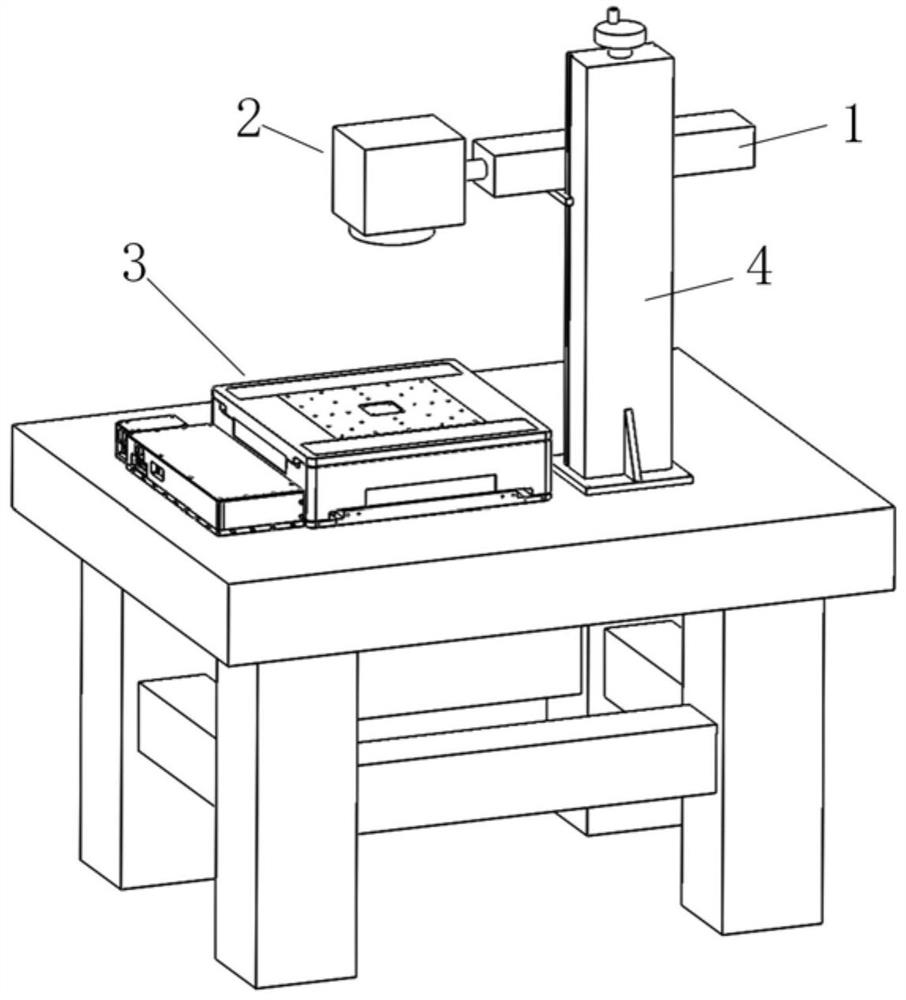

图1为本发明的硬件结构示意图。

图2为本发明控制系统结构示意图。

图3为本发明误差综合模块结构示意图。

图4为本发明实施例中优化的平台运动轨迹示意图。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

本发明所采用的金属增材构件大幅面激光抛光系统结构如图1所示,该大幅面激光抛光系统包括激光器1、XY数字扫描振镜2、XY伺服运动平台3、嵌入式伺服控制系统、高带宽驱动器、计算机、光学升降平台4,其中XY数字扫描振镜2安装在光学升降平台4上,可以进行Z向位移的调整,进而调节加工试件到振镜的距离;待加工试件固定在XY伺服运动平台3上,由计算机进行上层图形加工轨迹规划,并将位置指令信息发送到嵌入式伺服控制系统,进而由高带宽驱动器驱动XY数字扫描振镜2和XY伺服运动平台3进行运动;嵌入式伺服控制系统同时发送控制指令到激光器1,控制激光出光,完成抛光加工;该加工方法包括以下步骤:

(1)根据待加工金属增材构件的尺寸以及抛光参数确定扫描轨迹及扫描速度。抛光加工过程中,激光功率恒定,采用恒速度的方波图样进行扫描实现抛光;根据金属构件的尺寸确定大幅面激光抛光区域的宽度,即方波图样的峰峰值;根据激光功率及抛光加工的工艺参数确定方波脉冲的宽度和扫描速度。

(2)确定XY数字扫描振镜2和XY伺服运动平台3两个系统的运动轨迹。结合XY数字扫描振镜2和XY伺服运动平台3的动力学特点,进行扫描轨迹的分配,将运动范围大、动态要求低的轨迹分配给运动平台,将运动范围小、动态要求高的轨迹分配给扫描振镜;对所加工的方波图样进行处理得到XY伺服运动平台3的轨迹,进一步通过矢量分解,得到XY数字扫描振镜2的轨迹。

(3)计算机将预处理得到的轨迹信息发送到嵌入式伺服控制系统,由嵌入式伺服控制系统同时分别向XY数字扫描振镜2和XY伺服运动平台3发送控制指令。

(4)XY数字扫描振镜2和XY伺服运动平台3分别对运动位移进行检测,XY数字扫描振镜2由环形光栅传感器采集角度位移信息并反馈到嵌入式伺服控制系统,XY伺服运动平台3由直线光栅传感器采集位置位移信息并反馈到嵌入式伺服控制系统;XY数字扫描振镜2和XY伺服运动平台3两个子系统分别实现位置闭环控制。

(5)如图2所示,XY数字扫描振镜2和XY伺服运动平台3两个子系统采用主从式控制架构,误差综合模块将采集到的XY数字扫描振镜2的角度位移信息和XY伺服运动平台3的位置位移信息同目标参考信号进行对比,得到实时的误差信息,并反馈给XY数字扫描振镜2子系统进行快速误差补偿,实现抛光轨迹的精确运动。

进一步地,嵌入式伺服控制系统采用了ARM+FPGA的控制架构,XY数字扫描振镜2和XY伺服运动平台3可以由一块控制板卡控制实现。

进一步地,步骤(2)中,扫描轨迹的分配需要分别满足:XY数字扫描振镜2的扫描范围小于振镜的许用加工范围,并尽可能小以能够避免产生光场畸变,即:x

进一步地,步骤(2)中,对所加工的方波图样进行移动均值低通滤波处理,通过选取合适的滤波参数,得到XY伺服运动平台3的轨迹,如图4所示。

进一步地,步骤(5)中,所述误差综合模块包括运动合成模块和安全保护模块,如图3所示。其中运动合成模块将采集到的XY数字扫描振镜2的角度信息转换成位移信息,并与XY伺服运动平台3的位移信息进行合成,得到实际的加工位移;实际加工位移与参考加工位移进行对比可以得到抛光加工系统的初始误差;安全保护模块将该抛光加工系统的初始误差输出作为抛光加工系统的误差,同时对抛光加工系统的初始误差进行积分,如果误差积分值超过XY数字扫描振镜2的角度运动范围,输出抛光加工系统的误差则为零,实现对XY数字扫描振镜2的安全保护。

- 一种金属增材构件大幅面激光抛光系统及加工方法

- 一种金属增材构件大幅面激光抛光加工方法