圆坯连铸系统及连铸方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及钢铁生产中的炼钢连铸的生产领域,具体涉及一种圆坯连铸系统及连铸方法。

背景技术

随着钢铁工业的发展,用户对钢铁产品种类的需求越来越多,市场对特大规格圆坯需求越来越大,规格要求也越来越大。特大规格圆坯主要供给无缝钢管厂制作无缝钢管和锻件厂制作各种设备毛坯。以往特大规格圆坯(直径大于φ1000mm)的生产工艺是用模铸工艺生产。由于模铸工艺生产率低下,能耗高,成材率比连铸工艺低10%以上,导致生产成本很高,并且质量也不稳定,难以满足市场的需求。连铸圆坯由于克服了模铸圆坯的缺点,目前正大量取代模铸圆坯。但对于直径≥φ1050mm的圆坯,目前世界尚未有用弧形连铸成功生产的先例。模铸坯料尺寸可以更大,可以用于生产更大的大棒,但是模铸生产收得率低,不节约原料和能源。

发明内容

本发明提供了一种圆坯连铸系统及连铸方法,以达到提高模铸生产收得率的目的。

本发明解决其技术问题所采用的技术方案是:一种圆坯连铸系统,包括:结晶器组件;活动段,入口端与结晶器组件连接;固定段,入口端与活动段的出口端连接;电磁搅拌装置,设置在固定段并能够对固定段处的铸坯进行电磁搅拌;拉矫机,入口设置在固定段的出口端;引锭杆更换组件,设置在拉矫机的出口外侧,引锭杆更换组件能够将拉矫机处的引锭杆输送至结晶器组件处;出坯组件,与拉矫机的出口连接。

进一步地,电磁搅拌装置为多个,间隔设置在固定段处,且每两个相邻电磁搅拌装置的间隔距离为3~5m。

进一步地,引锭杆更换组件包括:引锭杆卷扬,架设在拉矫机的出口上端并能够举升引锭杆;引锭杆更换车,能够在引锭杆卷扬与结晶器组件之间移动,且引锭杆卷扬能够将引锭杆由拉矫机的出口移动至引锭杆更换车上。

进一步地,引锭杆更换组件还包括引锭杆导向,设置在拉矫机的出口与出坯组件之间。

进一步地,活动段上还设置有用于夹送引锭杆的夹送辊。

进一步地,结晶器组件包括:中间罐,用于承载钢包浇铸的钢水;结晶器,设置在中间罐下方,结晶器的上方入口通过浸入式水口与中间罐连接,结晶器的下方出口与活动段的入口端连接。

进一步地,结晶器外设置有结晶器振动装置和结晶器电搅。

进一步地,出坯组件包括依次连接的出坯辊道和火切机,出坯辊道的入口与拉矫机的出口连接。

本发明还提供了一种连铸方法,采用上述的圆坯连铸系统进行,连铸方法包括以下步骤:步骤一、将钢水注入结晶器组件中形成刚凝固的铸坯;步骤二、刚凝固的铸坯由结晶器组件进入活动段冷却;步骤三、冷却后的铸坯进入固定段并经过电磁搅拌装置进行搅拌后进入拉矫机;步骤四、由拉矫机出来的铸坯与引锭杆脱开,引锭杆在引锭杆更换组件的作用下送回至结晶器组件,铸坯经过出坯组件后下线。

进一步地,在步骤三中:电磁搅拌装置的每个循环周期均经过先正转20~50s,然后停止1~4s,最后反转20~50s,电磁搅拌装置的频率采用4~8Hz,电磁搅拌装置的电流采用300~600A。

本发明的有益效果是,本实施例中由于铸坯内部凝固时间长,因此设置电磁搅拌装置可以有效改善铸坯内部质量,从而达到提高模铸生产收得率的目的。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

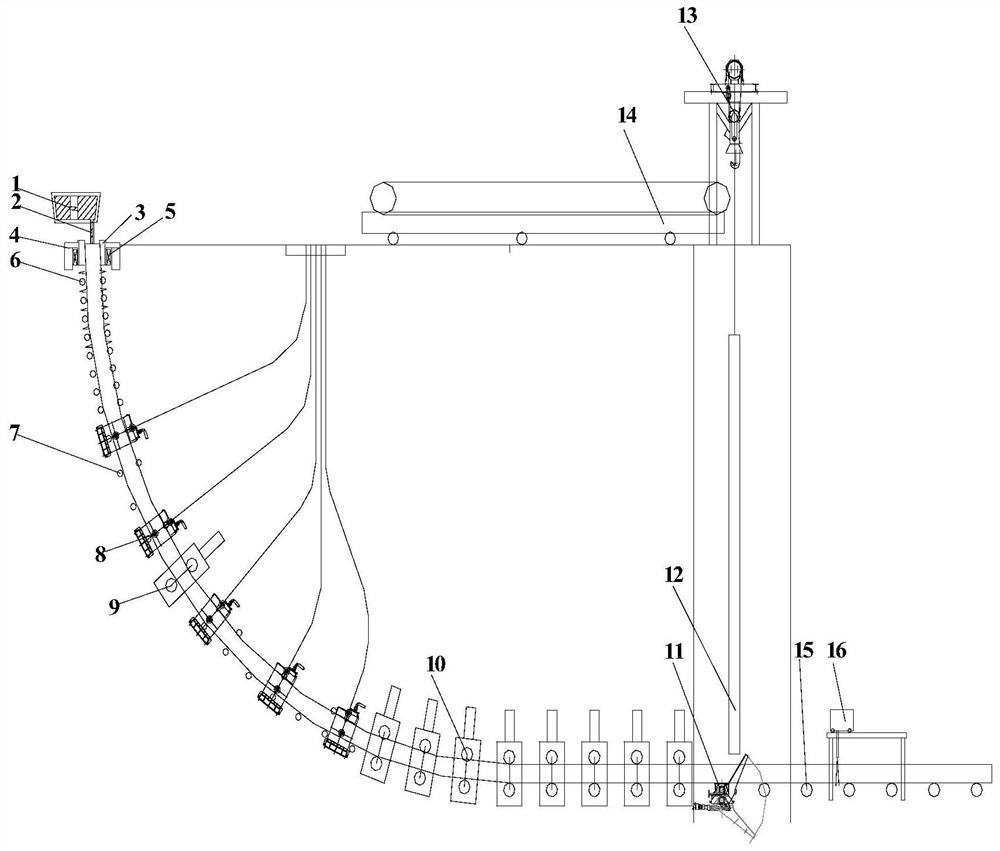

图1为本发明实施例的结构示意图。

图中附图标记:1、中间罐;2、浸入式水口;3、结晶器;4、结晶器振动装置;5、结晶器电搅;6、活动段;7、固定段;8、电磁搅拌装置;9、夹送辊;10、拉矫机;11、引锭杆导向;12、引锭杆;13、引锭杆卷扬;14、引锭杆更换车;15、出坯辊道;16、火切机。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如图1所示,本发明实施例提供了一种圆坯连铸系统,包括结晶器组件、活动段6、固定段7、电磁搅拌装置8、拉矫机10、引锭杆更换组件和出坯组件。活动段6的入口端与结晶器组件连接;固定段7的入口端与活动段6的出口端连接;电磁搅拌装置8设置在固定段7并能够对固定段处的铸坯进行电磁搅拌;拉矫机10的入口设置在固定段7的出口端;引锭杆更换组件设置在拉矫机10的出口外侧,引锭杆更换组件能够将拉矫机10处的引锭杆输送至结晶器组件处;出坯组件与拉矫机10的出口连接。

本实施例中由于铸坯内部凝固时间长,因此设置电磁搅拌装置8可以有效改善铸坯内部质量,从而达到提高模铸生产收得率的目的。

其中需要说明的是,本发明铸坯断面为

优选地,电磁搅拌装置8为多个,间隔设置在固定段7处,且每两个相邻电磁搅拌装置8的间隔距离为3~5m。设置多个间隔设置的电磁搅拌装置8,可以沿铸坯的行进方向对铸坯进行均匀的搅拌,保证铸坯内部质量得以改善。

如图1所示,本实施例中引锭杆更换组件包括引锭杆卷扬13和引锭杆更换车14。引锭杆卷扬13架设在拉矫机10的出口上端并能够举升引锭杆12。引锭杆更换车14能够在引锭杆卷扬13与结晶器组件之间移动,且引锭杆卷扬13能够将引锭杆12由拉矫机10的出口移动至引锭杆更换车14上。

本实施例中在拉矫机10的出口设置有一支撑平台,该引锭杆卷扬13和引锭杆更换车14设置在支撑平台上,引锭杆卷扬13具有卷扬机本体和吊索,吊索的一端能够与引锭杆12连接,吊索的另一端固定在卷扬机本体上。上述卷扬机本体固定设置在支撑平台上。引锭杆更换车14能够在支撑平台上移动,并且能够将引锭杆卷扬13处吊装上来的引锭杆12运送至结晶器组件处重新使用。

优选地,引锭杆更换组件还包括引锭杆导向11,设置在拉矫机10的出口与出坯组件之间。引锭杆导向11其结构与现有技术的引锭杆导向结构相同,此处不对其结构进行赘述。设置引锭杆导向11可以使引锭杆12由水平方向转为竖直方向,便于引锭杆卷扬13进行举升。

活动段6上还设置有用于夹送引锭杆12的夹送辊9。夹送辊9主要用于送引锭杆12,也可以和拉矫机10一样进行拉坯生产。夹送辊9的结构与现有技术中相同,此处不对其进行赘述。

本实施例中结晶器组件包括中间罐1、结晶器3、结晶器振动装置4和结晶器电搅5。中间罐1用于承载钢包浇铸的钢水。结晶器3设置在中间罐1下方,结晶器3的上方入口通过浸入式水口2与中间罐1连接,结晶器3的下方出口与活动段6的入口端连接。结晶器3外设置有结晶器振动装置4和结晶器电搅5。

当钢水从大包流入中间罐1内,中间罐1带有感应加热装置,通过感应加热作用后可以减少钢水内的夹杂物和使钢水温度保持恒温,温度可以控制在目标值正负二摄氏度,中间罐1中钢水过热度控制在20~24°之间,恒温和少夹杂物的钢水可以提高特大圆坯的内部质量。

钢水再通过浸入式水口2进入结晶器3内,结晶器3采用铜管形式,结晶器3的长度为680~780mm,结晶器3的整体采用0.7~1.0%/m的倒锥度形式。结晶器3水流速控制在6~7m/s,对应的水量控制在260~430m3/h,水温升控制在2~3摄氏度。结晶器3的下方设有结晶器振动装置4,结晶器3外设有结晶器电搅5,当引锭杆12拉出结晶器3后,结晶器电搅5启动开始搅拌,用于均匀钢水温度,改善铸坯的表面质量和内部质量,结晶器电搅5连续搅拌,频率采用2~3Hz,电流采用150~300A。

如图1所示,出坯组件包括依次连接的出坯辊道15和火切机16,出坯辊道15的入口与拉矫机10的出口连接。出坯辊道15上方设有火切机16,用于切断铸坯。切断后的铸坯在出坯辊道15通过天车或者其它设施进行下线。

本发明实施例的具体工作过程如下:

当钢水从大包流入中间罐1内,中间罐1带有感应加热装置,通过感应加热作用后可以减少钢水内的夹杂物和使钢水温度保持恒温,温度可以控制在目标值正负二摄氏度,中间罐1中钢水过热度控制在20~24°之间,恒温和少夹杂物的钢水可以提高特大圆坯的内部质量。

钢水再通过浸入式水口2进入结晶器3内,结晶器3采用铜管形式,结晶器3的长度为680~780mm,结晶器3的整体采用0.7~1.0%/m的倒锥度形式。结晶器3水流速控制在6~7m/s,对应的水量控制在260~430m3/h,水温升控制在2~3摄氏度。结晶器3的下方设有结晶器振动装置4,结晶器3外设有结晶器电搅5,当引锭杆12拉出结晶器3后,结晶器电搅5启动开始搅拌,用于均匀钢水温度,改善铸坯的表面质量和内部质量,结晶器电搅5连续搅拌,频率采用2~3Hz,电流采用150~300A。

刚凝固的铸坯出结晶器3后进入活动段6。活动段6在设有支撑辊,用于支撑铸坯和对引锭杆12进行导向。两排辊子中间设有喷嘴,用于冷却铸坯。

铸坯通过活动段6后进入固定段7,固定段7为空冷段。固定段7上设有多组电磁搅拌装置8,本实施例中由5组电磁搅拌装置8组成,电磁搅拌装置8相互间距为3~5m,由于铸坯断面特大、拉速特慢,内部凝固时间特长,设置多组电磁搅拌装置8可以改善铸坯的内部质量。且多组电磁搅拌装置8都采用交替搅拌的形式,即正转20~50s,停1~4s,反转20~50s,频率采用4~8Hz,电流采用300~600A。

随后铸坯进入夹送辊9和拉矫机10,拉矫机10将铸坯拉下。夹送辊9主要用于送引锭操作,也可以和拉矫机10一样进行拉坯生产。

拉矫机10后设有引锭杆导向11和引锭杆卷扬13,脱引锭后,由引锭杆导向11和引锭杆卷扬13将引锭杆12导入引锭杆更换车14上。

出坯辊道15上方设有火切机16,用于切断铸坯。切断后的铸坯在出坯辊道15通过天车或者其它设施进行下线。

浇注结束后,当尾坯通过夹送辊9后,引锭杆更换车14带着引锭杆12并位于结晶器3的上方,进行送引锭杆12的操作。当引锭杆12的尾部进入夹送辊9后,夹送辊9夹住引锭杆12,引锭杆更换车14与引锭杆12脱开,由夹送辊9将引锭杆12拉入结晶器3内,之后进行封引锭,准备下次开浇。由于特大圆坯拉速很慢,尾坯时间很长,例如拉速0.1m/min,最后一拉矫机10距离弯月面~40m,尾坯出拉矫机10需要6个多小时,为提高效率,采用上装引锭杆形式可以缩短送引锭杆等生产准备时间,提高连铸机的作业率。

本发明还提供了一种连铸方法,采用上述的圆坯连铸系统进行,连铸方法包括以下步骤:

步骤一、将钢水注入结晶器组件中形成刚凝固的铸坯;

步骤二、刚凝固的铸坯由结晶器组件进入活动段6冷却;

步骤三、冷却后的铸坯进入固定段7并经过电磁搅拌装置8进行搅拌后进入拉矫机10;

步骤四、由拉矫机10出来的铸坯与引锭杆12脱开,引锭杆12在引锭杆更换组件的作用下送回至结晶器组件,铸坯经过出坯组件后下线。

通过上述连铸方法,可以有效改善铸坯的内部质量,提高模铸生产收得率。

其中,在步骤三中:电磁搅拌装置8的每个循环周期均经过先正转20~50s,然后停止1~4s,最后反转20~50s,电磁搅拌装置8的频率采用4~8Hz,电磁搅拌装置8的电流采用300~600A。将电磁搅拌装置8的每个循环周期设定为上述方式,可以使电磁搅拌装置8对铸坯搅拌更加均匀,有利于改变铸坯的内部质量。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本实施例中由于铸坯内部凝固时间长,因此设置电磁搅拌装置8可以有效改善铸坯内部质量,从而达到提高模铸生产收得率的目的。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

- 圆坯连铸方法和圆坯连铸系统

- 一种圆坯结晶器及连铸设备、连铸圆坯振痕抑制方法