具有壳体部件的减速器和用于制造减速器的方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种具有壳体部件的减速器和用于制造减速器的方法。

背景技术

由文献EP 17 33 153 B1已知一种正齿轮减速器。

在制造压铸件时,已知借助于两个铸造模具、即成型模具实施成型,模具在脱模时沿第一拉出方向相对彼此分开。其他成型模具在脱模时沿着与第一拉出方向不同的拉出方向被拉出,为了简单起见,其他成型模具在下文中被称为滑芯(Schieber)。

优选地,铸造模具产生压铸件的外轮廓。

发明内容

因此,本发明的目的在于,可简单地制成地并且在成本上改进减速器。

根据本发明,该目的通过根据在权利要求1中给出的特征的减速器和根据在权利要求10中给出的特征的方法来实现。

根据本发明的具有壳体部件的减速器的重要特征是,壳体部件是铸件、尤其是压铸件、尤其是铝压铸件,

其中,壳体部件通过两个成型模具制成,该成型模具在脱模时沿第一拉出方向相对彼此运动分开,

其中,壳体部件由于两个成型模具的最小距离而具有尤其是起间隔部作用的中间壁。

在此优点是,以这种方式可在减速器中实现非常少的油量。因为借助于两个成型模具可在壳体部件中产生尽可能大的槽或盆部,该槽或盆部尽可能贴合地遵循齿部部件、尤其是输出齿轮的轮廓。以这种方式可实现少的油量。但仍避免了两个成型模具的接触,并且节省材料地使用中间壁。中间壁可非常薄地实施,因为不必实施成有承载功能,而是仅需将两个成型模具分开。

矩形或方形的外框架可通过处于框架中的交叉部来稳定,在外框架的中央可布置有用于输出轴轴承的轴承接纳部。优选地,轴承接纳部同样与下侧间隔开,即,与基脚面间隔开并且仅通过肋部与下侧连接。

在中间壁中,尤其可设置壁的空间上受限的变薄部,该变薄部用作浇铸板并在此被称为敲除部(Knockout)。借助于敲除部实现简单地提供可收集在凹处中的液体、例如水或油的流出可行性。在此,为了移除敲除部,仅需冲击工具,即无需钻孔工具。

在有利的设计方案中,中间壁平面地成型,并且拉出方向平行于中间壁的平面、尤其中心平面的法向方向取向。在此优点是,中间壁对应于浇铸板来设置。因此,仅需使用很少的材料用于中间壁,并且仍然可减少两个成型模具的损耗。这是因为在接触时存在两个成型模具的高损耗。

在有利的设计方案中,中间壁的壁厚在1毫米和10毫米之间。在此优点是,仅需很少的材料,但仍然可减少两个成型模具的损耗。因为壁厚很小,所以可以用较小的力去除敲除部。

在有利的设计方案中,壳体部件具有沿拉出方向延伸的肋部,该肋部将减速器输出轴的轴承的轴承接纳部与壳体部件的外框架的下侧相连接,

尤其其中,框架在拉出方向上的垂直投影基本上是矩形的。在此优点是,下侧、即外框架的具有基脚面的一侧与轴承接纳部间隔开。因此,能够实现通过肋部将转矩沿围绕输出轴的周向方向类似点状地引入到基脚面中。

在有利的设计方案中,轴承接纳部借助于另一轴承接纳部与外框架的上侧连接,该另一轴承接纳部容纳减速器的中间轴的轴承。在此优点是,输出轴的轴承接纳部又与上侧间隔开。此外,又能够实现通过另一轴承接纳部将转矩沿围绕输出轴的周向方向类似点状地引入到上侧中。

在有利的设计方案中,轴承接纳部借助于加厚区域与外框架的侧面连接。在此优点是,能够实现通过加厚区域将转矩围绕输出轴类似点状地引入到具有基脚面的侧面中。

在有利的设计方案中,轴承接纳部借助于法兰区域与外框架的侧面连接。在此优点是,实现了输入侧的刚性接连。

在有利的设计方案中,减速器是换向传动装置(Winkelgetriebe)。在此优点是,需要两个成型模具和——尤其两个——其他的成型模具、即滑芯来使减速器壳体脱模。因此,输入侧和壳体内部空间可与输出侧和其镜像分开脱模。

在有利的设计方案中,法兰区域设置成与驱动减速器的输入轴的电机、尤其是电机的壳体相连接。在此优点是,输入轴垂直于输出轴取向。

在有利的设计方案中,壳体部件设置成具有另一壳体开口,以用于装配齿轮和轴。在此优点是,可通过布置尤其是具有用于内部空间的滑芯的成型模具来如此设计壳体开口,从而使得减速器的外框架的相应侧可设计得非常坚固。

用于制造减速器的方法的重要特征是,减速器具有壳体部件,该壳体部件由铸造材料、尤其铝制成为压铸件,

其中,尤其在压铸时,将铸造材料作为中间壁——尤其是作为两个成型模具的间隔部——布置在两个成型模具之间,该中间壁尤其具有在1毫米和10毫米之间的壁厚,

其中,在制成为压铸件的壳体部件脱模时,使成型模具尤其沿第一拉出方向相对彼此移开,

尤其其中,第一拉出方向平行于减速器的输出轴的转动轴线指向。

在此优点是,可制成非常薄的中间壁,在两个成型模具之间由于两个成型模具的间隔而产生该中间壁。因此可减少成型模具的损耗。

在有利的设计方案中,在拉出两个成型模具之后,将敲除部去除、尤其是打落。在此优点是,无需很大的力便可去除敲除部,并且因此实现液体的流出。

在有利的设计方案中,在制成为压铸件的壳体部件脱模时,使另一成型模具、尤其是第三成型模具垂直于第一拉出方向拉出,尤其是用于产生用于输入轴轴承的轴承接纳部,

尤其该第三成型模具与所述两个成型模具间隔开。在此优点是,借助于三个成型模具可成形出输出侧、与之相对置的一侧和输入侧。因此,输入区域可成形为空心法兰件,并且因此减速器的外框架的对应侧可非常坚固地实施。

在有利的设计方案中,在制成为压铸件的壳体部件脱模时,将第四成型模具垂直于第一拉出方向拉出,尤其是用于产生用于放置齿轮和轴的壳体内部空间,

尤其该第四成型模具与所述两个成型模具间隔开。在此优点是,借助于这些成型模具可成形出输出侧、与之相对置的一侧和壳体内部空间。因此,减速器的外框架的对应侧可非常坚固地实施。

由从属权利要求得到其他优点。本发明不限于权利要求的特征的组合。对于本领域技术人员而言,尤其是从任务提出和/与现有技术相比所提出的任务中,可得到权利要求和/或各权利要求特征和/或说明书特征和/或附图特征的其他有意义的可能组合。

附图说明

现在借助示意性的附图进一步阐述本发明。其中,

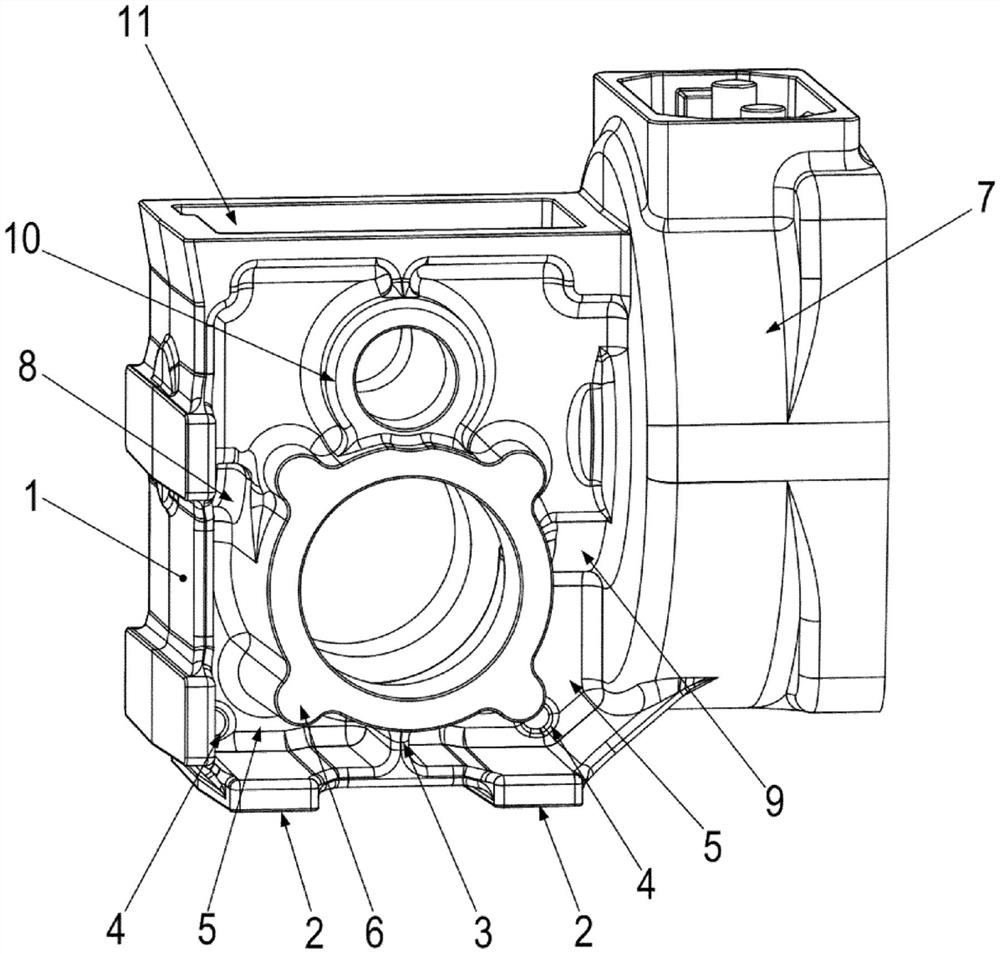

在图1中以斜视图示出了根据本发明的减速器的壳体部件1,其中,可看到敲除部4。

在图2中以剖面图示出了壳体部件1。

在图3中示出了壳体部件1的区域的横剖面。

在图4中示出了壳体部件1的侧视图。

具体实施方式

如在附图中示出的那样,壳体部件1具有法兰区域7,电机的壳体可连接至该法兰区域。电机的转子轴以不可相对转动的方式与减速器的输入齿部部件连接。

壳体部件1借助于压铸制成,并且用作换向传动装置的壳体部件。优选地,壳体部件1制成为铝压铸件。

在注入熔融的铸造材料、尤其是铝之后,压铸件借助于滑芯脱模,滑芯相应线性地运动、尤其被拉出。

第三成型模具尤其是在垂直于两个成型模具的第一拉出方向的方向上、使由法兰区域7包围的内部空间沿转子轴轴线的方向脱模。因此,第三成型模具沿转子轴轴线方向被拉出。

第四成型模具尤其是垂直于输出轴轴线并且垂直于转子轴轴线使由盖件开口11包围的内部空间脱模。

第一成型模具和第二成型模具垂直于转子轴轴线方向脱模。在此,第一成型模具朝输出轴的方向被拉出,而第二成型模具沿相反的方向被拉出。

作为在拉出两个成型模具之前被填充的、位于两个成型模具之间的中间空间,产生用作两个成型模具的间隔部的中间壁5。中间壁5基本上平面地实施。该平面的法向方向平行于输出轴的方向取向。

相应的敲除部4、亦即尤其是中间壁5的具有变薄的壁厚的区域布置在中间壁5内。以这种方式,如在图3中示出的那样,敲除部4可通过工具30打通,尤其借助于敲击或冲击。以这种方式,在减速器处于装配好的布置状态中时,能够实现水通过打通的敲除部4流出,在减速器中,中间壁5用作盆状凹处、尤其槽状凹处的底部。

相应的敲除部4类似于浇铸板,因为其壁厚小于中间壁5的壁厚。敲除部4的壁厚尤其小于1毫米。

平面的中间壁的法向方向平行于输出轴的方向,输出轴的轴承容纳在环形地成形在壳体部件1处的轴承接纳部6中。

轴承接纳部具有以输出轴的转动轴线为基准沿径向指向的加宽部,该加宽部沿周向方向彼此规则地间隔开,并且在该加宽部中引入有沿轴向指向的孔眼。

肋部3沿减速器的输出轴的方向延伸。因此实现输出轴轴承的轴承接纳部6与壳体部件1的外框架的刚性接连。

外框架由大致方形的壳体部件1的下侧、具有盖件开口11的上侧、第一侧面和作为第二侧面的法兰区域7形成。

外框架加厚地实施。然而,外框架仅靠它本身并不能承受平行于输入轴的轴线取向的剪切力。

中间壁5仅仅很薄地实施,并且仅仅稍微加固外框架。

为了加固,首先设置交叉式结构,其中,交叉部的四肢的四个端部区域分别居中地在方形的壳体部件的侧面之一中与外框架连接。由此实现壳体部件1的稳定。

为了形成交叉部,居中布置的轴承接纳部6借助于另一轴承接纳部与上侧连接,该另一轴承接纳部容纳减速器的中间轴的轴承。

轴承接纳部6通过肋部3与下侧连接。

借助于第一加厚区域8、尤其是桥接区域使轴承接纳部6与侧面连接。

借助于第二加厚区域9、尤其是桥接区域使轴承接纳部6与法兰区域7连接。

下侧和侧面相应具有基脚区域2,该基脚区域在其外侧加工成平坦的。因此,减速器可借助于其下侧固定在板上,或者可放置在板上。但是,替代地,还可将侧面固定或放置在板上,其中,此时可实现减速器的另一装配取向。

因为加厚区域8、9、另一轴承接纳部10和肋部3沿轴向延伸,所以可实现高的刚性。

因此,通过拉出第一成型模具产生盆状的凹处,该凹处的底部形成中间壁5,并且该凹处的壁由外框架形成。

同样,通过拉出在相对置的一侧的第二成型模具同样形成盆状的凹处,该凹处的底部形成中间壁5,并且该凹处的壁由外框架形成。

因此,在压铸时,两个成型模具彼此间隔开并且不接触。由此,一方面形成中间壁5,并且中间壁被材料填充。另一方面因此避免两个成型模具的直接接触,从而可避免两个成型模具的否则存在的接触面的提高的损耗,这是因为在两个成型模具接触时可能引起提高的损耗。因此,中间壁5防止了该提高的损耗。

借助于敲除部4可简单地制造穿过中间壁5的开口。

中间壁5除了敲除部之外具有的壁厚大于1毫米、尤其是小于10毫米。

附图标记列表:

1 壳体部件

2 基部区域

3 肋部

4 敲除部、尤其是中间壁5的具有变薄的壁厚的区域、尤其是浇铸板

5 中间壁、尤其是用于间隔开两个成型模具

6 轴承接纳部

7 法兰区域

8 加厚区域

9 加厚区域

10 尤其是用于减速器的中间轴的另一轴承接纳部

11 盖件开口

30 工具

- 具有壳体部件的减速器和用于制造减速器的方法

- 具有一个制动壳体的用于汽车部件的调整装置、精密冲压的壳体部件及用于制造和/或装配一个调整装置的方法