复合材料及其制造方法、电子装置

文献发布时间:2023-06-19 09:44:49

技术领域

本申请是有关于一种复合材料及其制造方法,且特别是有关于一种适用于电子装置的复合材料及其制造方法。

背景技术

近年来,电子装置已经是人类生活中不可缺少的重要产品。随着技术的进展,电子装置的功能和速度也不断加强,而从早期体积庞大的大型机械,发展到桌面计算机、以及笔记本电脑、平板计算机、智能型手机、个人数字助理以及电子书等各式各样的可携式电子装置。

电子装置的两个重点要求在于体积的减少和重量的减轻。除了电子装置中的微电子组件会朝此方向研发之外,对电子装置的外壳材料的选择也是目前发展的重点。近年来,随着环保的意识抬头,电子装置已舍弃不易回收的热固性材料,而倾向于采用热塑性材料或者玻璃纤维、碳纤维等较新颖的材料作为机壳,但热塑性材料的强度明显不足,而碳纤维的造价过高,并且无法满足产品的强度及轻量化的需求。因此,对于复合材料所制的机壳而言,其在机械强度以及重量仍有改善的空间。

发明内容

有鉴于此,本申请提供一种复合材料及其制造方法、电子装置,其中复合材料可表现出优异的机械强度以及达到轻量化的效果,因此适用于电子装置。另外,本申请由于使用热塑性材料,因此还具有易回收的特点,而可达到环境保护的目的。

本申请提供一种复合材料,其包括第一热塑性黏着剂层、第二热塑性黏着剂层以及芯层。第一热塑性黏着剂层是由第一热塑性树脂所形成。第二热塑性黏着剂层是由第二热塑性树脂所形成。芯层具有彼此相对的第一表面及第二表面,其中第一表面与第一热塑性黏着剂层贴合,并且第二表面与第二热塑性黏着剂层贴合。另外,芯层具有多个孔穴,其中多个孔穴的每一个孔穴的孔径(d)小于芯层的厚度(T)。第一热塑性树脂及第二热塑性树脂分别适用于经加热而填充于邻近芯层的第一表面及第二表面的部分的多个孔穴。

在本申请的一实施例中,在第一热塑性黏着剂层及第二热塑性黏着剂层经加热后的第二状态中,在芯层的第一表面,第一热塑性黏着剂层的部分或全部的第一热塑性树脂填充于芯层的部分的多个孔穴,以形成第一填充部;并且在芯层的第二表面,第二热塑性黏着剂层的部分或全部的第二热塑性树脂填充于芯层的部分的多个孔穴,以形成第二填充部。

在本申请的一实施例中,在第一热塑性黏着剂层及第二热塑性黏着剂层未经加热的第一状态中,第一热塑性黏着剂层及第二热塑性黏着剂层中的一者与芯层相接而形成第一边界线,其中第一边界线具有第一长度(L1)。在第一热塑性黏着剂层及第二热塑性黏着剂层经加热后的第二状态中,第一填充部或第二填充部与芯层相接而形成第二边界线,第二边界线具有第二长度(L2)。第二长度(L2)与第一长度(L1)的比值(L2/L1)为大于1.05。

在本申请的一实施例中,上述的多个孔穴的每一个孔穴的孔径(d)为0.05~0.5mm。

在本申请的一实施例中,上述的芯层的厚度为0.1~1.5mm。

在本申请的一实施例中,上述的芯层的密度为0.003~1g/cm

在本申请的一实施例中,上述的芯层包括丙烯腈与甲基丙烯酸的合成物、聚甲基丙烯酰亚胺(Polymethacrylimide,PMI)、聚氯乙烯(Polyvinyl Chloride,PVC)、聚苯乙烯(Polystyrene,PS)、聚胺酯(Polyurethane,PUR)、丙烯腈-苯乙烯共聚物(Acrylonitrile-styrene copolymer,SAN)、聚醚酰亚胺(Polyetherimide,PEI)、聚丙烯(Polypropylene,PP)或其组合。

在本申请的一实施例中,上述的第一热塑性树脂及第二热塑性树脂的流动温度为65~180℃。

在本申请的一实施例中,上述的第一热塑性树脂及第二热塑性树脂的熔融指数为6克/10分钟至15克/10分钟。

在本申请的一实施例中,上述的第一热塑性黏着剂层及第二热塑性黏着剂层的厚度为0.01~0.3mm。

在本申请的一实施例中,上述的第一热塑性树脂及第二热塑性树脂分别包括聚己内酯(polycaprolactone,PCL)、聚醚多元醇(Polyether polyol)、聚氨酯(Polyurethane,PU)或其组合。

在本申请的一实施例中,上述的复合材料更包括第一含浸树脂层以及第二含浸树脂层。第一含浸树脂层以及第二含浸树脂层分别设置于由第一热塑性黏着剂层、芯层以及第二热塑性黏着剂层所形成的积层体的两侧,其中第一热塑性黏着剂层位于第一含浸树脂层与芯层之间,第二热塑性黏着剂层位于第二含浸树脂层与芯层之间。

本申请还提供一种复合材料的制造方法,其包括提供由第一热塑性树脂所形成的第一热塑性黏着剂层及由第二热塑性树脂所形成的第二热塑性黏着剂层;以及将第一热塑性黏着剂层及第二热塑性黏着剂层分别设置于具有彼此相对的第一表面及第二表面的芯层的两侧,以使芯层的第一表面与第一热塑性黏着剂层贴合,芯层的第二表面与第二热塑性黏着剂层贴合。另外,芯层具有多个孔穴,多个孔穴的每一个孔穴的孔径(d)小于芯层的厚度(T)。第一热塑性树脂及第二热塑性树脂分别适用于经加热而填充于邻近芯层的第一表面及第二表面的部分的多个孔穴。

在本申请的一实施例中,上述的复合材料的制造方法更包括对第一热塑性黏着剂层及第二热塑性黏着剂层进行加热,以使复合材料成为第二状态。在第二状态中,第一热塑性黏着剂层的部分或全部的第一热塑性树脂填充于芯层的位于第一表面的部分的多个孔穴,以形成第一填充部。另外,第二热塑性黏着剂层的部分或全部的第二热塑性树脂填充于芯层的位于第二表面的部分的多个孔穴,以形成第二填充部。

在本申请的一实施例中,上述的复合材料的制造方法,更包括将第一含浸树脂层以及第二含浸树脂层分别设置于由芯层、第一热塑性黏着剂层以及第二热塑性黏着剂层所形成的积层体的两侧,以使第一热塑性黏着剂层位于第一含浸树脂层与芯层之间,第二热塑性黏着剂层位于第二含浸树脂层与芯层之间。

本申请还提供一种电子装置,其包括本体以及包覆本体的壳体,其中壳体为上述复合材料或由上述复合材料的制造方法所制成的复合材料。

基于上述,本申请提供一种复合材料及其制造方法、电子装置,其中复合材料中的第一热塑性树脂及第二热塑性树脂分别可适用于经加热而填充于邻近芯层的第一表面及第二表面的部分的多个孔穴,藉此使第一热塑性黏着剂层及第二热塑性黏着剂层分别与芯层紧密地咬合在一起,故复合材料可表现出优异的机械强度。另外,芯层具有多个孔穴,因此相较于不具孔穴的材料而言密度较低,因此与第一热塑性黏着剂层、第二热塑性黏着剂层结合之后,可达到轻量化的效果。另外,本申请由于使用热塑性材料,因此还具有易回收的特点,而可达到环境保护的目的。

有关本申请的其它功效及实施例的详细内容,配合附图说明如下。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

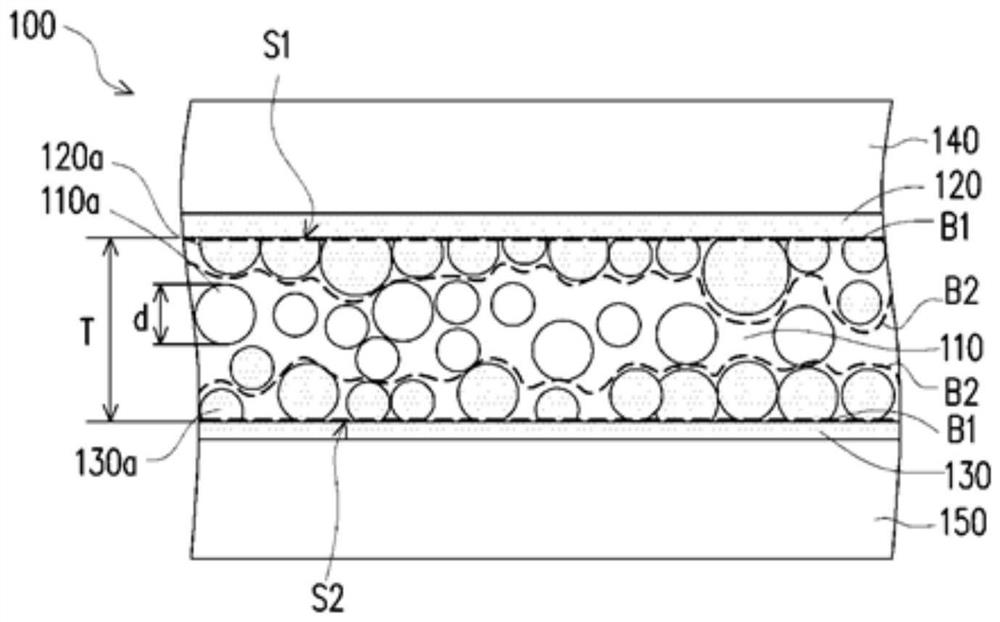

图1是依照本申请的一实施例的一种复合材料的第一状态的剖面示意图;

图2是依照本申请的一实施例的一种复合材料的第二状态的剖面示意图;

图3是依照本申请的一实施例的一种复合材料的第二状态的剖面的OM影像;

图4A至图4C是依照本申请一实施例的一种复合材料的制造流程的剖面示意图。

符号说明

100:复合材料 110:芯层

110a:孔穴 120:第一热塑性黏着剂层

120a:第一填充部 130:第二热塑性黏着剂层

130a:第二填充部 140:第一含浸树脂层

150:第二含浸树脂层 B1:第一边界线

B2:第二边界线 S1:第一表面

S2:第二表面 d:孔径

T:厚度

具体实施方式

有关本申请的前述及其它技术内容、特点与功效,在以下配合参考附图的一优选实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本申请。

图1是依照本申请的一实施例的一种复合材料的第一状态的剖面示意图。

请参照图1,复合材料100包括芯层110、第一热塑性黏着剂层120以及第二热塑性黏着剂层130。芯层110具有彼此相对的第一表面S1及第二表面S2。芯层110的第一表面S1与第一热塑性黏着剂层120贴合,并且芯层110的第二表面S2与第二热塑性黏着剂层130贴合。

另外,如图1所示,复合材料100可更包括第一含浸树脂层140以及第二含浸树脂层150。第一含浸树脂层140以及第二含浸树脂层150分别设置于由芯层110、第一热塑性黏着剂层120以及第二热塑性黏着剂层130所形成的积层体的两侧。更进一步来说,如图1所示,第一热塑性黏着剂层120位于第一含浸树脂层140与芯层110之间,并且第二热塑性黏着剂层130位于第二含浸树脂层150与芯层110之间。

芯层110具有多个孔穴110a,因此相较于不具孔穴110a的材料而言密度较低,故与第一热塑性黏着剂层120、第二热塑性黏着剂层130结合之后,可达到轻量化的效果。孔穴110a的形状没有特别的限制,例如为圆形、椭圆形、矩形、多边形或不规则形状。多个孔穴110a的每一孔穴110a为彼此独立的气室,亦即任两个以上相邻的孔穴110a之间不会互相重叠。第一表面S1以及第二表面S2上的孔穴110a可能会与邻近的孔穴110a或内部的孔穴110a在后述热压合制程中连通,而形成不规则形状的凹洞。多个孔穴110a的每一个孔穴110a的孔径d小于芯层110的厚度T。多个孔穴110a的每一个孔穴110a的孔径d为0.05~0.5mm。当孔径d位于上述范围时,第一热塑性黏着剂层120、第二热塑性黏着剂层130与芯层110的物理结合性佳,故可表现出更佳优异的机械强度。

芯层110可为聚合物发泡材料(polymer foam),较佳为低密度的封闭式多孔发泡材料。更进一步来说,构成芯层110的材料可包括丙烯腈与甲基丙烯酸的合成物、聚甲基丙烯酰亚胺(Polymethacrylimide,PMI)、聚氯乙烯(Polyvinyl Chloride,PVC)、聚苯乙烯(Polystyrene,PS)、聚胺酯(Polyurethane,PUR)、丙烯腈-苯乙烯共聚物(Acrylonitrile-styrene copolymer,SAN)、聚醚酰亚胺(Polyetherimide,PEI)、聚丙烯(Polypropylene,PP)或其组合。为满足制作成薄型化的电子装置的需求,芯层110的厚度较佳为0.1~1.5mm,芯层110的密度为0.003~1g/cm

第一热塑性黏着剂层120是由第一热塑性树脂所形成。第二热塑性黏着剂层130是由第二热塑性树脂所形成。

需注意的是,第一热塑性树脂及第二热塑性树脂在未经加热时不具有黏着性及流动性,而在经加热后具有黏着性及流动性。亦即,第一热塑性树脂及第二热塑性树脂在经加热后,由固态转成液态。因此,第一热塑性树脂及第二热塑性树脂在经加热后,可分别进入芯层110的位于第一表面S1及第二表面S2的部分的多个孔穴110a。换言之,第一热塑性树脂及第二热塑性树脂分别适用于经加热而填充于邻近芯层110的第一表面S1及第二表面S2的部分的多个孔穴110a。藉此可使第一热塑性黏着剂层120及第二热塑性黏着剂层130分别与芯层110紧密地咬合在一起。就微观的观点来说,第一热塑性树脂及第二热塑性树脂除了上述可与芯层110进行物理性的结合,亦可与芯层110进行化学性的结合。如此一来,包括第一热塑性黏着剂层120、第二热塑性黏着剂层130以及芯层110的复合材料100内部结合紧密,故可表现出优异的机械强度。

另外,第一热塑性树脂及第二热塑性树脂除了适用于经加热而填充于邻近芯层110的第一表面S1及第二表面S2的部分的多个孔穴110a之外,较佳为经由加热及加压而填充于邻近芯层110的第一表面S1及第二表面S2的部分的多个孔穴110a。如此,可使第一热塑性黏着剂层120及第二热塑性黏着剂层130分别与芯层110更紧密地咬合在一起,可表现出更佳优异的机械强度。

第一热塑性树脂及第二热塑性树脂的流动温度为65~180℃。当流动温度于上述范围内,第一热塑性树脂及第二热塑性树脂可满足经加热后具有黏着性及流动性的需求。第一热塑性树脂及第二热塑性树脂的熔融指数为6克/10分钟至15克/10分钟。当熔融指数于上述范围内,第一热塑性树脂及第二热塑性树脂可满足经加热后具有黏着性及流动性的需求。

又,由于复合材料100使用热塑性树脂作为材料,其适用于塑形,而可以应用于后述壳体的侧墙。因此,可与后述第一含浸树脂层140以及第二含浸树脂层150结合,而使复合材料100的整体表现出优异的机械强度。

另外,在第一热塑性黏着剂层120及第二热塑性黏着剂层130未经加热的第一状态中,第一热塑性黏着剂层120及第二热塑性黏着剂层130仅分别贴合芯层110的第一表面S1及第二表面S2,而不形成后述的第一填充部120a及第二填充部130a。

第一热塑性树脂及第二热塑性树脂可分别包括聚己内酯(polycaprolactone,PCL)、聚醚多元醇(Polyether polyol)、聚氨酯(Polyurethane,PU)或其组合。就增加复合材料100的机械强度的观点而言,第一热塑性树脂及第二热塑性树脂较佳为聚氨酯。

第一热塑性黏着剂层120及第二热塑性黏着剂层130的厚度为0.01~0.3mm,较佳为0.10~0.20mm,更佳为0.10mm。当第一热塑性黏着剂层120及第二热塑性黏着剂层130的厚度于0.10~0.20mm时,第一热塑性黏着剂层120及第二热塑性黏着剂层130与芯层110不容易分离(剥离)。

第一含浸树脂层140以及第二含浸树脂层150分别包括树脂及纤维材料,其中树脂含浸于纤维材料。

树脂可为聚碳酸酯(Polycarbonate,PC)、聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物(Polycarbonate/Acrylonitrile Butadiene Styrene,PC/ABS)、聚丙烯(Polypropylene,PP)、聚苯硫醚(Polyphenylene sulfide,PPS)、聚醚醚酮(Polyetheretherketone,PEEK)、聚醚砜(Poly(ether sulfones),PES)。纤维材料可为碳纤维(Carbon fiber)、玻璃纤维(Glass fiber)、克维拉纤维(Kevlar fiber)、玄武岩纤维(Basalt Fibre)、人造纤维或天然纤维或其组合的复合纤维。纤维材料的纤维编织方式可为单向性(unidiretion)纤维或编织(woven)纤维。

第一含浸树脂层140以及第二含浸树脂层150中所含有的树脂较佳为与第一热塑性树脂或第二热塑性树脂相互具有黏着力,以使第一含浸树脂层140以及第二含浸树脂层150分别与第一热塑性黏着剂层120及第二热塑性黏着剂层130稳固地结合。举例来说,若选用聚碳酸酯(Polycarbonate,PC),则可搭配不同的纤维材料,而第一热塑性树脂或第二热塑性树脂较佳为选用与聚碳酸酯相互具有黏着力的热塑性树脂。在一实施例中,第一含浸树脂层140以及第二含浸树脂层150可为聚碳酸酯含浸于碳纤维所形成的含浸树脂层。

在一实施例中,复合材料100更佳为由聚甲基丙烯酰亚胺作为芯层110,聚氨酯作为第一热塑性树脂及第二热塑性树脂,并且由含浸聚碳酸酯的碳纤维(例如:单向(unidirectional,UD)碳纤维布)作为纤维材料而制成的材料作为第一含浸树脂层140以及第二含浸树脂层150。在组合使用上述材料的情况下,复合材料100可取得较佳的机械强度。

图2是依照本申请的一实施例的一种复合材料100的第二状态的剖面示意图。

在第一热塑性黏着剂层120及第二热塑性黏着剂层130经加热后的第二状态中,第一热塑性黏着剂层120的部分或全部的第一热塑性树脂填充于芯层110的位于第一表面S1的部分的多个孔穴110a而形成第一填充部120a。也就是说,第一热塑性黏着剂层120邻近芯层110的第一表面S1处的第一热塑性树脂经加热后,会流入芯层110的位于第一表面S1的部分的多个孔穴110a中,藉此在芯层110的第一表面S1形成第一热塑性黏着剂层120与芯层110紧密地咬合的重叠部位,而此部位称之为第一填充部120a。需注意的是,若部分的第一热塑性树脂填充于芯层110的位于第一表面S1的部分的多个孔穴110a,则第一热塑性黏着剂层120经由第一填充部120a与芯层110相接。若全部的第一热塑性树脂填充于芯层110的位于第一表面S1的部分的多个孔穴110a,则第一热塑性黏着剂层120中所含有的树脂几乎都成为第一填充部120a。

另外,在第二状态中,第二热塑性黏着剂层130的部分或全部的第二热塑性树脂填充于芯层110的位于第二表面S2的部分的多个孔穴110a而形成第二填充部130a。也就是说,第二热塑性黏着剂层130的邻近芯层110的第二表面S2处的第二热塑性树脂经加热后,会流入芯层110的位于第二表面S2的部分的多个孔穴110a中,藉此在芯层110的第二表面S2形成第二热塑性黏着剂层130与芯层110紧密地咬合的重叠部位,而此部位称之为第二填充部130a。在此,复合材料100透过第一填充部120a与第二填充部130a,使第一热塑性黏着剂层120及第二热塑性黏着剂层130分别与芯层110紧密地结合,故可表现出优异的机械强度。需注意的是,若部分的第二热塑性树脂填充于芯层110的位于第二表面S2的部分的多个孔穴110a,则第二热塑性黏着剂层130经由第二填充部130a与芯层110相接。若全部的第二热塑性树脂填充于芯层110的位于第二表面S2的部分的多个孔穴110a,则第二热塑性黏着剂层130中所含有的树脂几乎都成为第二填充部130a。

在一实施例中,在第一热塑性黏着剂层120及第二热塑性黏着剂层130未经加热的第一状态中,第一热塑性黏着剂层120及第二热塑性黏着剂层130中的一者与芯层110相接而形成第一边界线B1。在第一热塑性黏着剂层120及第二热塑性黏着剂层130经加热后的第二状态中,第一填充部120a或第二填充部130a与芯层110相接而形成第二边界线B2。更具体来说,第一边界线B1的两个端点与第二边界线B2的两个端点在芯层110的第一表面S1或第二表面S2上的正投影相互重叠。第一边界线B1具有第一长度(L1)。第二边界线B2具有第二长度(L2)。第二长度(L2)与第一长度(L1)的比值(L2/L1)为大于1.05。在第二长度(L2)与第一长度(L1)的比值(L2/L1)大于1.05的情况下,可使第一热塑性黏着剂层120及第二热塑性黏着剂层130分别与芯层110更紧密地结合,进而取得更佳优异的机械强度。

在一实施例中,复合材料100为由聚甲基丙烯酰亚胺作为芯层110,聚氨酯作为第一热塑性树脂及第二热塑性树脂,并且由碳纤维(由聚碳酸酯作为树脂、碳纤维作为纤维材料而制成的材料)作为第一含浸树脂层140以及第二含浸树脂层150。此时,所制成的复合材料100于厚度为1.2mm时的密度约为0.880g/cm

图3是依照本申请的一实施例的一种复合材料100的第二状态的剖面的OM影像。在本实施例中,以金相切片的方式处理取得复合材料100的断面,并且以光学显微镜(OpticalMicroscope,OM)观察复合材料100的断面形貌。由图3可知,复合材料100为由上而下依序为第一含浸树脂层140、第一热塑性黏着剂层120、芯层110、第二热塑性黏着剂层130以及第二含浸树脂层150。需注意的是,第一热塑性黏着剂层120中的大部分的第一热塑性树脂已填充于芯层110的多个孔穴110a而形成第一填充部120a。同理,第二热塑性黏着剂层130中的大部分的第二热塑性树脂已填充于芯层110的多个孔穴110a而形成第二填充部130a。

图4A至图4C是依照本申请一实施例的一种复合材料100的制造流程的剖面示意图。

请参照图4A。首先,提供第一热塑性黏着剂层120及第二热塑性黏着剂层130。接着,将第一热塑性黏着剂层120及第二热塑性黏着剂层130分别平行地设置于芯层110的两侧。芯层110具有彼此相对的第一表面S1及第二表面S2。芯层110的第一表面S1与第一热塑性黏着剂层120贴合,并且芯层110的第二表面S2与第二热塑性黏着剂层130贴合。此处,第一热塑性黏着剂层120、芯层110以及第二热塑性黏着剂层130的厚度、材质以及性质均可参照前文,并根据需求做选择及改变,在此不另行赘述。

接下来,请参照图4B。对第一热塑性黏着剂层120及第二热塑性黏着剂层130进行加热,以使复合材料100成为第二状态。加热的方式没有特别的限制,较佳为以第一热压合制程对由芯层110、第一热塑性黏着剂层120以及第二热塑性黏着剂层130所形成的积层体的两侧进行加压及加热。第一热压合制程的温度可为80℃以上,较佳为130~150℃。另外,第一热压合制程的压力可为2kg/cm

在第二状态中,第一热塑性黏着剂层120的部分的第一热塑性树脂经加热而填充于芯层110的位于第一表面S1的部分或全部的多个孔穴110a,以形成第一填充部120a。同理,第二热塑性黏着剂层130的部分或全部的第二热塑性树脂亦经加热而填充于芯层110的位于第二表面S2的部分的多个孔穴110a,以形成第二填充部130a。如此一来,第一热塑性黏着剂层120及第二热塑性黏着剂层130分别与芯层110紧密地咬合在一起。如此一来,包括第一热塑性黏着剂层120、第二热塑性黏着剂层130以及芯层110的复合材料100内部结合紧密,故可表现出优异的机械强度。

再来,请参照图4C。将第一含浸树脂层140以及第二含浸树脂层150分别设置于由第一热塑性黏着剂层120、芯层110以及第二热塑性黏着剂层130所形成的积层体的两侧,以使第一热塑性黏着剂层120位于第一含浸树脂层140与芯层110之间,第二热塑性黏着剂层130位于第二含浸树脂层150与芯层110之间。此处,第一含浸树脂层140以及第二含浸树脂层150的厚度、材质以及性质均可参照前文,并根据需求做选择及改变,在此不另行赘述。

然后,再次对由第一含浸树脂层140、第一热塑性黏着剂层120、芯层110、第二热塑性黏着剂层130以及第二含浸树脂层150进行加热,以使第一含浸树脂层140、由第一热塑性黏着剂层120、芯层110以及第二热塑性黏着剂层130所形成的积层体、以及第二含浸树脂层150黏合在一起。加热的方式没有特别的限制,较佳为以第二热压合制程对第一含浸树脂层140、由第一热塑性黏着剂层120、芯层110以及第二热塑性黏着剂层130所形成的积层体、以及第二含浸树脂层150进行加压及加热。第二热压合制程的参数条件可与第一热压合制程的参数条件相同,在此不另行赘述。

在其他实施例中,亦可以省略第一热压合制程,直接将第一含浸树脂层140、第一热塑性黏着剂层120、芯层110、第二热塑性黏着剂层130以及第二含浸树脂层150堆栈在一起,并且以热压合制程来进行加压及加热。如此一来,复合材料100可经由单一的热压合制程来制作,达到简化制程的效果。

在一实施例中,上述复合材料100或由上述复合材料100的制造方法所制成的复合材料100可应用于电子装置的壳体。详言之,电子装置可包括本体以及包覆本体的壳体,其中壳体为复合材料100。另外,可依外观的需求对壳体的外表面进行喷漆、模外成型转写(Out-Mold Release,OMR)等处理。

电子装置没有特别的限制,例如是桌面计算机、笔记本电脑、平板计算机、智能型手机、个人数字助理以及电子书等。就轻量化以及耐用度的观点而言,适用于可携式电子装置能充分发挥复合材料100的特点。

综上所述,本申请提供一种复合材料及其制造方法,其可适用于电子装置。复合材料中的第一热塑性树脂及第二热塑性树脂在未经加热时不具有黏着性及流动性,而第一热塑性树脂及第二热塑性树脂在经加热后具有黏着性及流动性。因此,第一热塑性树脂及第二热塑性树脂在经加热后,可填充于邻近芯层的第一表面及第二表面的部分的多个孔穴,藉此使第一热塑性黏着剂层及第二热塑性黏着剂层分别与芯层紧密地咬合在一起。如此一来,包括第一热塑性黏着剂层、第二热塑性黏着剂层以及芯层的复合材料内部结合紧密,故可表现出优异的机械强度。另外,芯层具有多个孔穴,因此相较于不具孔穴的材料而言密度较低,因此与第一热塑性黏着剂层、第二热塑性黏着剂层结合之后,可达到轻量化的效果。另外,本申请由于使用热塑性材料,因此还具有易回收的特点,而可达到环境保护的目的。

以上所述的实施例及/或实施方式,仅是用以说明实现本申请技术的较佳实施例及/或实施方式,并非对本申请技术的实施方式作任何形式上的限制,任何本领域技术人员,在不脱离本申请内容所公开的技术手段的范围,当可作些许的更动或修改为其它等效的实施例,但仍应视为与本申请实质相同的技术或实施例。

- 电子装置的制造方法、电子装置、电子装置封装体的制造方法、电子装置封装体

- 碳纳米管分散液的制造方法、复合材料用组合物的制造方法及复合材料的制造方法、以及复合材料及复合材料成型体