液晶显示装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种液晶显示装置。

背景技术

广泛使用具备在每个像素中设置有开关元件的有源矩阵基板的液晶显示装置。具备薄膜晶体管(Thin Film Transistor:以下称为“TFT”)作为开关元件的有源矩阵基板有时也被称为TFT基板。

近年来,已提出使用氧化物半导体作为TFT的有源层的材料来代替非晶硅、多晶硅。将这样的TFT称为“氧化物半导体TFT”。氧化物半导体具有比非晶硅更高的迁移率。因此,氧化物半导体TFT能够以比非晶硅TFT更高的速度动作。另外,氧化物半导体膜由比多晶硅膜更简单的工艺形成,因此还可以应用于需要大面积的装置中。

氧化物半导体TFT最初是基于非晶硅TFT的构造而进行开发的,因此底栅型为主流。然而,在底栅型的氧化物半导体TFT中,沟道的上方是敞开的,因此存在如下的问题:由于来自层叠于上方的膜的杂质、电场的影响,容易使TFT特性劣化。因此,近年来,开始进行顶栅型氧化物半导体TFT的开发。

例如在专利文献1中公开了顶栅型氧化物半导体TFT。在专利文献1所公开的氧化物半导体TFT中,在氧化物半导体层的一部分上隔着栅极绝缘层而配置栅极电极,在覆盖栅极电极的绝缘层上配置源极电极和漏极电极。

在顶栅型中,由与栅极电极相同的导电膜(栅极金属膜)形成的栅极布线处于比氧化物半导体层更靠上层。因此,在将源极布线(由与源极电极相同的导电膜(源极金属膜)形成)配置于比栅极布线更靠上层的情况下,用于连接源极电极和氧化物半导体层的接触孔需要贯通栅极电极的上下的绝缘层,因此孔变得较深较大。因此,对像素间距的微细化、基板表面的平坦性造成不良影响。另外,如果在对栅极金属膜进行图案化时产生膜残留,则存在产生线缺陷而造成产率降低的担忧。

专利文献2提出了在比栅极布线以及氧化物半导体层更靠基板侧(下层)设置源极电极以及源极布线的基板构造(以下称为“下部源极构造”)。在具有下部源极构造的有源矩阵基板中,不需要用于连接源极电极和氧化物半导体层的接触孔,或者可以是较浅且较小的孔,另外还不产生由于栅极金属膜的膜残留而造成的产率降低,因此在高清晰化、产率的提高方面有利。

现有技术文献

专利文献

专利文献1:日本特开2015-109315号公报

专利文献2:国际公开第2015/186619号

发明内容

本发明所要解决的技术问题

在通常的液晶显示装置中,在配置为与有源矩阵基板对置的对置基板上,设置有用于规定单元间隙的柱状间隔件(光阻间隔件)。若由于从外部施加于液晶显示装置的应力而使柱状间隔件的位置偏离,则有时在有源矩阵基板侧的取向膜产生由柱状间隔件引起的擦伤。取向膜上所产生的擦伤成为显示品质降低的原因。

根据本申请发明人的研究,可知在有源矩阵基板采用如上所述的下部源极构造的情况下,如后文详述那样难以防止由于柱状间隔件而产生的对取向膜的擦伤。

本发明的实施方式是鉴于上述问题而完成的,其目的在于在具备具有顶栅型氧化物半导体TFT的下部源极构造的有源矩阵基板的液晶显示装置中,抑制由于柱状间隔件而产生的取向膜的擦伤。

解决问题的方案

本说明书公开以下的项目所述的液晶显示装置。

[项目1]

一种液晶显示装置,具备:

有源矩阵基板;

对置基板,其配置为与上述有源矩阵基板对置;以及

液晶层,其设置于上述有源矩阵基板与上述对置基板之间,

上述液晶显示装置具有:以具备多个行以及多个列的矩阵状排列的多个像素,

上述液晶显示装置的特征在于,

上述有源矩阵基板具有:

第一基板;

氧化物半导体TFT,其为被上述第一基板支承且分别配置于上述多个像素的氧化物半导体TFT,其包含:氧化物半导体层、设置在上述氧化物半导体层上的栅极绝缘层、设置为隔着上述栅极绝缘层而与上述氧化物半导体层对置的栅极电极;

多个栅极布线,其由与上述栅极电极相同的导电膜形成,并沿行方向延伸;

多个源极布线,其沿列方向延伸,且位于比上述多个栅极布线更靠上述第一基板侧;

层间绝缘层,其覆盖上述多个栅极布线以及上述氧化物半导体TFT;以及

第一取向膜,其设置为与上述液晶层相接,

上述对置基板具有:

第二基板;

多个柱状间隔件,其设置在上述第二基板上;以及

第二取向膜,其设置为与上述液晶层相接,

上述多个柱状间隔件分别配置在上述多个栅极布线的任一个与上述多个源极布线的任一个交叉的交叉区域,

上述有源矩阵基板的上述液晶层侧的表面具有:

多个第一隆起部,其在从显示面法线方向观察时与上述多个栅极布线重叠;和

多个第二隆起部,其在从显示面法线方向观察时与上述多个源极布线重叠。

[项目2]

在项目1所述的液晶显示装置中,上述多个第二隆起部的每一个的高度为上述多个第一隆起部的每一个的高度以上。

[项目3]

在项目1所述的液晶显示装置中,上述多个第二隆起部的每一个的高度大于上述多个第一隆起部的每一个的高度。

[项目4]

在项目1至3中任一项所述的液晶显示装置中,上述有源矩阵基板具有多个基底导电层,上述多个基底导电层设置于上述层间绝缘层下,且在从显示面法线方向观察时与上述多个第二隆起部重叠。

[项目5]

在项目4所述的液晶显示装置中,上述多个基底导电层由与上述多个栅极布线相同的导电膜形成。

[项目6]

在项目5所述的液晶显示装置中,上述多个基底导电层不与上述多个栅极布线电连接。

[项目7]

在项目4所述的液晶显示装置中,上述多个基底导电层由与上述多个栅极布线不同的导电膜形成。

[项目8]

在项目7所述的液晶显示装置中,上述多个基底导电层的每一个的厚度大于上述多个栅极布线的每一个的厚度。

[项目9]

在项目4至8中任一项所述的液晶显示装置中,上述多个基底导电层的每一个的宽度为上述多个源极布线的每一个的宽度以下。

[项目10]

在项目1至3中任一项所述的液晶显示装置中,上述有源矩阵基板具有多个透明绝缘层,上述多个透明绝缘层设置于上述层间绝缘层上或所述层间绝缘层下,且在从显示面法线方向观察时与上述多个第二隆起部重叠。

[项目11]

在项目10所述的液晶显示装置中,上述多个透明绝缘层设置在上述层间绝缘层上。

[项目12]

在项目10或11所述的液晶显示装置中,上述多个透明绝缘层并未形成于上述交叉区域。

[项目13]

在项目1至12中任一项所述的液晶显示装置中,上述有源矩阵基板还具有遮光层,上述遮光层在从显示面法线方向观察时与上述氧化物半导体层的沟道区域重叠。

[项目14]

在项目13所述的液晶显示装置中,上述有源矩阵基板还具有覆盖上述遮光层的下部绝缘层,

上述多个源极布线以及上述氧化物半导体层设置在上述下部绝缘层上。

[项目15]

在项目1至12中任一项所述的液晶显示装置中,还具备覆盖上述多个源极布线的下部绝缘层,

上述氧化物半导体层设置在上述下部绝缘层上。

[项目16]

在项目15所述的液晶显示装置中,上述有源矩阵基板还具有遮光层,上述遮光层在从显示面法线方向观察时与上述氧化物半导体层的沟道区域重叠,

上述遮光层由与上述多个源极布线相同的导电膜形成。

[项目17]

在项目1至16中任一项所述的液晶显示装置中,上述氧化物半导体TFT包含与上述氧化物半导体层电连接的源极电极,

上述源极电极与上述多个源极布线的任一个形成为一体。

[项目18]

在项目1至17中任一项所述的液晶显示装置中,上述氧化物半导体层包含In-Ga-Zn-O系半导体。

[项目19]

在项目18所述的液晶显示装置中,上述In-Ga-Zn-O系半导体包含结晶部分。

发明效果

根据本发明的实施方式,能够在具备具有顶栅型氧化物半导体TFT的下部源极构造的有源矩阵基板的液晶显示装置中,抑制由于柱状间隔件而产生的取向膜的擦伤。

附图说明

图1是示意性地示出本发明的实施方式的液晶显示装置100的俯视图,其示出与液晶显示装置100的一个像素对应的区域。

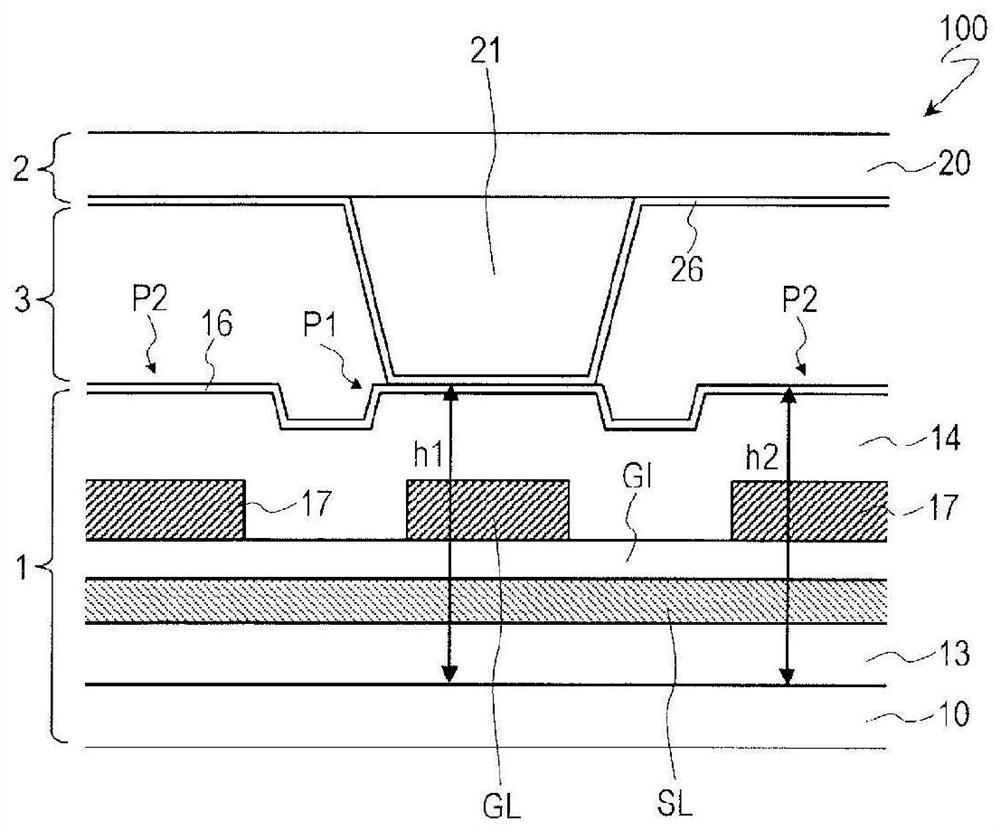

图2是示意性地示出液晶显示装置100的剖视图,其示出沿着图1中的2A-2A'线的剖面。

图3是示意性地示出液晶显示装置100的剖视图,其示出沿着图1中的3A-3A'线的剖面。

图4是示意性地示出比较例的液晶显示装置900的俯视图,其示出与液晶显示装置900的一个像素对应的区域。

图5是示意性地示出液晶显示装置900的剖视图,其示出沿着图4中的5A-5A'线的剖面。

图6是示出在液晶显示装置900中由于从外部施加的应力而使柱状间隔件21的位置偏离的状态的图。

图7是示出将液晶显示装置900的柱状间隔件21沿列方向扩宽的结构的俯视图。

图8是示意性地示出将液晶显示装置900的柱状间隔件21沿列方向扩宽的结构的剖视图,其示出沿着图7中的8A-8A'线的剖面。

图9是示出在液晶显示装置100中由于从外部施加的应力而使柱状间隔件21的位置偏离的状态的图。

图10是示意性地示出本发明的实施方式的其他液晶显示装置200的俯视图,其示出与液晶显示装置200的一个像素对应的区域。

图11是示意性地示出液晶显示装置200的剖视图,其示出沿着图10中的11A-11A'线的剖面。

图12是示意性地示出本发明的实施方式的又一其他的液晶显示装置300的俯视图,其示出与液晶显示装置300的一个像素对应的区域。

图13是示意性地示出液晶显示装置300的剖视图,其示出沿着图12中的13A-13A'线的剖面。

图14是示意性地示出液晶显示装置300的剖视图,其示出沿着图12中的14A-14A'线的剖面。

图15是示意性地示出本发明的实施方式的又一其他的液晶显示装置400的俯视图,其示出与液晶显示装置400的一个像素对应的区域。

图16是示意性地示出液晶显示装置400的剖视图,其示出沿着图15中的16A-16A'线的剖面。

图17是示意性地示出液晶显示装置400的剖视图,其示出沿着图15中的17A-17A'线的剖面。

具体实施方式

以下,参照附图对本发明的实施方式加以说明。在以下参照的附图中,通过共用的附图标记示出实质具有相同功能的构成元件,有时省略其说明。另外,为了方便理解说明,在以下参照的附图中,简化或者示意性地示出结构,或者省略了一部分构成元件。各图所示的构成元件间的尺寸比未必表示实际的尺寸比。

(第一实施方式)

参照图1、图2以及图3,对本实施方式的液晶显示装置100加以说明。图1是示意性地示出液晶显示装置100的俯视图,其示出与液晶显示装置100的一个像素对应的区域。图2以及图3是示意性地示出液晶显示装置100的剖视图,其示出沿着图1中的2A-2A'线以及3A-3A'线的剖面。

如图2以及图3所示,液晶显示装置100具备:有源矩阵基板1、与有源矩阵基板1对置配置的对置基板2、设置于有源矩阵基板1与对置基板2之间的液晶层3。另外,液晶显示装置100具有多个像素。多个像素排列为具有多个行以及多个列的矩阵状。此处虽未图示,但典型的是液晶显示装置100还具备配置在有源矩阵基板1的背面侧(与观察者相反一侧)的背光源(照明装置)。

如图1以及图2所示,有源矩阵基板1具备:第一基板10、被第一基板10支承且配置于各像素的氧化物半导体TFT11。另外,有源矩阵基板1具备:沿行方向延伸的多个栅极布线GL和沿列方向延伸的多个源极布线SL。

第一基板10透明且具有绝缘性。第一基板10例如是玻璃基板或者塑料基板。

氧化物半导体TFT11包含:氧化物半导体层11o、设置在氧化物半导体层11o上的栅极绝缘层GI、隔着栅极绝缘层GI而与氧化物半导体层11o对置设置的栅极电极11g、与氧化物半导体层11o电连接的源极电极11s。

氧化物半导体层11o包含:沟道区域11oc、位于沟道区域11oc的两侧的源极区域11os以及漏极区域11od。沟道区域11oc在从显示面法线方向观察时与栅极电极11g重叠。

在沟道区域11oc的下方设置有遮光层12。遮光层12在从显示面法线方向观察时至少与沟道区域11oc重叠。遮光层12例如由金属材料形成。

以覆盖遮光层12的方式设置有下部绝缘层13。氧化物半导体层11o设置在下部绝缘层13上。下部绝缘层13例如可使用氧化硅(SiO

源极电极11s设置在下部绝缘层13上。源极电极11s与氧化物半导体层11o的源极区域11os电连接。在图示的例子中,通过使源极区域11os的下表面的一部分与源极电极11s的上表面相接,从而进行源极区域11os与源极电极11s的电连接。

作为栅极绝缘层GI,可使用作为下部绝缘层13的具体例而例示出的绝缘层。如果使用氧化硅层等氧化物层作为栅极绝缘层GI(在栅极绝缘层GI具有层叠构造的情况下,作为其最下层),则能够通过氧化物层而减少在沟道区域11oc所产生的氧化缺损。

多个栅极布线GL由与栅极电极11g相同的导电膜(栅极金属膜)形成。在图示的例子中,栅极电极11g与多个栅极布线GL的任一个形成为一体,各栅极布线GL的与氧化物半导体层11o重叠的部分作为栅极电极11g发挥功能。

多个源极布线SL位于比多个栅极布线GL更靠第一基板10侧。具体而言,多个源极布线SL设置在下部绝缘层13上。更具体而言,多个源极布线SL设置于下部绝缘层13与栅极绝缘层GI之间。在图示的例子中,源极电极11s与多个源极布线SL的任一个形成为一体,各源极布线SL的与氧化物半导体层11o重叠(相接)的部分作为源极电极11s发挥功能。

以覆盖多个栅极布线GL以及氧化物半导体TFT11的方式设置有层间绝缘层14。层间绝缘层14例如是有机绝缘层,但也可以是无机绝缘层。作为有机绝缘层的材料,例如使用感光性树脂材料。

在层间绝缘层14上设置有像素电极15。像素电极15由透明导电材料(例如ITO)形成。像素电极15与氧化物半导体层11o的漏极区域11od电连接。在图示的例子中,像素电极15在形成于栅极绝缘层GI以及层间绝缘层14的接触孔CH中与漏极区域11od相接。也就是说,像素电极15并不经由由金属材料形成的漏极电极而直接与漏极区域11od相接。在像素电极15中,有时与所使用的显示模式对应地形成有狭缝、开口部。

在有源矩阵基板1的最表面,以与液晶层3相接的方式设置有第一取向膜16。作为第一取向膜16,与显示模式对应地使用水平取向膜或者垂直取向膜。

对置基板2具有第二基板20和设置在第二基板20上的多个柱状间隔件21。另外,此处虽未图示,但典型而言,对置基板2还具有彩色滤光片以及黑矩阵。

第二基板20透明且具有绝缘性。第二基板20例如是玻璃基板或者塑料基板。

多个柱状间隔件21对液晶层3的厚度(单元间隙)进行规定。典型而言,多个柱状间隔件21由感光性树脂材料形成,有时也称为“光阻间隔件”。

在对置基板2的最表面,以与液晶层3相接的方式设置有第二取向膜26。作为第二取向膜26,与显示模式对应地使用水平取向膜或者垂直取向膜。

此外,此处虽未图示,但有源矩阵基板1以及对置基板2的一者还具有施加共用电压的共用电极。例如,在利用纵向电场的显示模式的情况下,在对置基板2设置有共用电极,在利用横向电场的显示模式的情况下,在有源矩阵基板1设置有共用电极。

另外,此处虽未图示,但液晶显示装置100至少具有隔着液晶层3而相互对置的一对偏振板。例如,一对偏振板的一者配置于有源矩阵基板1的背面侧,另一者配置于对置基板2的前面侧。

如图1以及图3所示,多个柱状间隔件21分别配置在多个栅极布线GL的任一个和多个源极布线SL的任一个交叉的区域(以下称为“交叉区域”)。此外,不需要在多个交叉区域的全部都配置柱状间隔件21。柱状间隔件21的配置密度根据液晶显示装置100的规格、用途而适当地设定。

如图1、图2以及图3所示,有源矩阵基板1的液晶层3侧的表面具有:多个第一隆起部P1,其在从显示面法线方向观察时与多个栅极布线GL重叠;和多个第二隆起部P2,其在从显示面法线方向观察时与多个源极布线SL重叠。

第一隆起部P1是由于栅极布线GL的厚度而比其他部分(除第一隆起部P1以及第二隆起部P2以外的部分)隆起的部分。在下部源极构造中,栅极布线GL位于比源极布线SL更靠上层侧,因此容易在有源矩阵基板1的液晶层3侧的表面反映栅极布线GL的形状。

如图1、图2以及图3所示,有源矩阵基板1具有设置在层间绝缘层14下的多个基底导电层17。多个基底导电层17在从显示面法线方向观察时与多个第二隆起部P2重叠。第二隆起部P2是由于基底导电层17的厚度而比其他部分(除第一隆起部P1以及第二隆起部P2以外的部分)隆起的部分。

在图示的例子中,多个基底导电层17由与多个栅极布线GL相同的导电膜(也就是栅极金属膜)形成。因此,基底导电层17的厚度和栅极布线GL的厚度实质上相同。基底导电层17以及栅极布线GL的厚度例如为100nm以上且500nm以下。另外,多个基底导电层17没有与多个栅极布线GL电连接,成为电浮置状态。

在本实施方式的液晶显示装置100中,设置有如上所述的第一隆起部P1以及第二隆起部P2,由此能够防止由于柱状间隔件(光阻间隔件)21而产生的对取向膜16的擦伤。以下,还参照图4以及图5所示的比较例的液晶显示装置900的构造而对其理由进行说明。图4是示意性地示出液晶显示装置900的俯视图,其示出与液晶显示装置900的一个像素对应的区域。图5是示意性地示出液晶显示装置900的剖视图,其示出沿着图4中的5A-5A'线的剖面。

如图4以及图5所示,比较例的液晶显示装置900的有源矩阵基板1具有下部源极构造。也就是说,源极布线SL位于比栅极布线GL更靠第一基板10侧,换而言之,栅极布线GL位于比源极布线SL更靠上层侧。因此,有源矩阵基板1的液晶层3侧的表面具有由于多个栅极布线GL的厚度而隆起的多个第一隆起部P1。当然,多个第一隆起部P1在从显示面法线方向观察时与多个栅极布线GL重叠。

但是,在比较例的液晶显示装置900中,与本实施方式的液晶显示装置100不同,在层间绝缘层14的下方并未设置基底导电层17。因此,液晶显示装置900的有源矩阵基板1的液晶层3侧的表面并不具有第二隆起部P2(由于基底导电层17的厚度而隆起的部分)。

多个柱状间隔件21也分别在比较例的液晶显示装置900中配置于交叉区域(栅极布线GL和源极布线SL交叉的区域)。

在比较例的液晶显示装置900中,如图6所示那样,存在由于从外部施加的应力而造成柱状间隔件21的位置偏离的现象。如果由于这样的位置偏离而造成柱状间隔件21从交叉区域偏离,也就是说,柱状间隔件21落入到从第一隆起部P1偏离的位置,则存在于参与显示的区域的取向膜16产生由于柱状间隔件21而引起的擦伤的担忧。擦伤在黑色显示时被视认为如扫过那样的痕迹。

作为防止产生由于柱状间隔件21而引起的擦伤的方法,考虑如图7以及图8所示那样,将柱状间隔件21沿列方向(也就是与第一隆起部P1延伸的方向正交的方向)扩宽。然而,将柱状间隔件21沿列方向扩宽导致开口率的显著的降低。其原因在于:在柱状间隔件21附近,液晶分子的取向变乱,因此柱状间隔件21及其周边通过设置于对置基板2的黑矩阵而遮光。如上所述的开口率的降低在液晶显示装置900的清晰度高的情况下变得特别显著。

相对于此,在本实施方式的液晶显示装置100中,有源矩阵基板1的液晶层3侧的表面除了多个第一隆起部P1之外,还具有在从显示面法线方向观察时与多个源极布线SL重叠的多个第二隆起部P2,因此如图9所示,即便在柱状间隔件21的位置偏离的情况下,也能够防止柱状间隔件21的落入。因此,能够抑制在参与显示的区域的取向膜16产生由于柱状间隔件21而引起的擦伤的情况。

如上述那样,根据本发明的实施方式,能够在具备下部源极构造的有源矩阵基板1的液晶显示装置100中,不伴随开口率的降低地抑制由于柱状间隔件21而产生的取向膜16的擦伤。另外,柱状间隔件21的形状、尺寸的自由度提高。柱状间隔件21的剖面形状(与第一基板10平行的剖面的形状)可以是正圆形、正方形等各种形状。

优选多个第二隆起部P2的每一个的高度h2(参照图3)为多个第一隆起部P1的每一个的高度h1(参照图3)以上。此处,第一隆起部P1的高度h1以及第二隆起部P2的高度h2是从成为基准的平坦面(此处为第一基板10的表面)到第一隆起部P1以及第二隆起部P2的顶面为止的距离。从更可靠地防止柱状间隔件21的落入的观点考虑,多个第二隆起部P2的每一个的高度h2优选大于多个第一隆起部P1的每一个的高度h1,更优选大20nm以上。

若本实施方式中所例示的那样,多个基底导电层17由与多个栅极布线GL相同的导电膜形成,则可获得如下优点:在制造液晶显示装置100时,不需要追加形成基底导电层17的工序。

在本实施方式中,例示出多个基底导电层17并不与多个栅极布线GL电连接的结构,但各基底导电层17也可以与多个栅极布线GL的任一个电连接。但是,从减少寄生电容以及防止产率降低的观点考虑,优选多个基底导电层17并不与多个栅极布线GL电连接。

从防止开口率降低的观点考虑,优选多个基底导电层17的每一个的宽度w2(参照图2)为多个源极布线SL的每一个的宽度w1(参照图2)以下。如果基底导电层17的宽度w2大于源极布线SL的宽度w1,则存在开口率降低的担忧。但是,如果基底导电层17的宽度w2过小,则存在无法以足够的宽度适当地形成第二隆起部P2的担忧,因此优选基底导电层17的宽度w2比源极布线SL的宽度w1小0μm以上且1μm以下。

(第二实施方式)

参照图10以及图11,对本实施方式的液晶显示装置200加以说明。图10是示意性地示出液晶显示装置200的俯视图,其示出与液晶显示装置200的一个像素对应的区域。图11是示意性地示出液晶显示装置200的剖视图,其示出沿着图10中的11A-11A'线的剖面。以下,以液晶显示装置200与第一实施方式的液晶显示装置100的不同点为中心进行说明。

本实施方式的液晶显示装置200在多个基底导电层17'由与多个栅极布线GL不同的导电膜形成这一点与第一实施方式的液晶显示装置100不同。另外,在图示的例子中,基底导电层17'的厚度t2大于栅极布线GL的厚度t1,第二隆起部P2的高度h2大于第一隆起部P1的高度h1。

在本实施方式中,基底导电层17'由与栅极布线GL不同的导电膜形成,因此能够独立于栅极布线GL的厚度t1而设定基底导电层17'的厚度t2(也就是说能够使其不同)。因此,变得容易控制第二隆起部P2的高度h2。因此,变得容易实现第二隆起部P2的高度h2大于第一隆起部P1的高度h1的结构。通过使第二隆起部P2的高度h2大于第一隆起部P1的高度h1,能够防止柱状间隔件21的位置偏离。

通过使基底导电层17'的厚度t2比栅极布线GL的厚度t1大,能够使第二隆起部P2的高度h2比第一隆起部P1的高度h1大。自更可靠地实现第二隆起部P2的高度h2大于第一隆起部P1的高度h1的结构的观点考虑,优选使基底导电层17'的厚度t2比栅极布线GL的厚度t1大50nm以上。

形成基底导电层17'的导电材料没有特别限定,可使用各种金属材料。

(第三实施方式)

参照图12、图13以及图14,对本实施方式的液晶显示装置300加以说明。图12是示意性地示出液晶显示装置300的俯视图,其示出与液晶显示装置300的一个像素对应的区域。图13以及图14是示意性地示出液晶显示装置300的剖视图,其示出沿着图12中的13A-13A'线以及14A-14A'线的剖面。以下,以液晶显示装置300与第一实施方式的液晶显示装置100的不同点为中心进行说明。

本实施方式的液晶显示装置300的有源矩阵基板1与第一、第二实施方式的液晶显示装置100、200不同,并不具有基底导电层17、17'。另外,液晶显示装置300的有源矩阵基板1具有设置在层间绝缘层14上的多个透明绝缘层18。多个透明绝缘层18在从显示面法线方向观察时与多个第二隆起部P2重叠。第二隆起部P2由于透明绝缘层18的厚度而比其他部分(除第一隆起部P1以及第二隆起部P2以外的部分)隆起。在图示的例子中,透明绝缘层18没有形成于交叉区域(多个栅极布线GL的任一个和多个源极布线SL的任一个交叉的区域)。

在本实施方式中,通过设置在层间绝缘层14上的透明绝缘层18而形成第二隆起部P2,因此即便透明绝缘层18的宽度w3大于源极布线SL的宽度w1,开口率也不降低。另外,透明绝缘层18即便与源极布线SL重叠也不使源极布线SL的寄生电容增加,因此源极布线SL的负荷不会增大。并且,能够独立于栅极布线GL的厚度t1而设定透明绝缘层18的厚度t3,因此变得容易控制第二隆起部P2的高度h2。因此,变得容易实现第二隆起部P2的高度h2大于第一隆起部P1的高度h1的结构。例如,通过使透明绝缘层18的厚度t3大于栅极布线GL的厚度t1,能够使第二隆起部P2的高度h2大于第一隆起部P1的高度h1。

此外,如果透明绝缘层18形成于交叉区域,则存在有源矩阵基板1的液晶层3侧的表面的高度在交叉区域中最高的现象。因此,优选透明绝缘层18并不形成于交叉区域。

透明绝缘层18的材料例如可使用感光性树脂材料。

透明绝缘层18的宽度w3虽然没有特别限制,但如果透明绝缘层18的宽度w3过小,则存在无法以足够的宽度适当地形成第二隆起部P2的担忧,因此优选透明绝缘层18的宽度w3[μm]和源极布线SL的宽度w1[μm]满足w3≥w1-1的关系。

此外,此处例示了透明绝缘层18设置在层间绝缘层14上的结构,但透明绝缘层18也可以设置在层间绝缘层14下,更具体而言设置在栅极绝缘层GI与层间绝缘层14之间。但是,透明绝缘层18设置在层间绝缘层14上的结构更容易控制第二隆起部P2的高度h2。

(第四实施方式)

参照图15、图16以及图17,对本实施方式的液晶显示装置400加以说明。图15是示意性地示出液晶显示装置400的俯视图,其示出与液晶显示装置400的一个像素对应的区域。图16以及图17是示意性地示出液晶显示装置400的剖视图,其示出沿着图15中的16A-16A'线以及17A-17A'线的剖面。以下,以液晶显示装置400与第一实施方式的液晶显示装置100的不同点为中心进行说明。

在第一实施方式的液晶显示装置100中,多个源极布线SL设置在下部绝缘层13上。相对于此,在本实施方式的液晶显示装置400中,多个源极布线SL设置在下部绝缘层13下。也就是说,多个源极布线SL被下部绝缘层13覆盖。另外,遮光层12由与多个源极布线SL相同的导电膜形成。氧化物半导体层11o设置在下部绝缘层13上。氧化物半导体层11o的源极区域11os和源极电极11s在形成于下部绝缘层13的接触孔CHs中连接。

若如本实施方式那样,源极布线SL和遮光层12由相同的导电膜形成,则与如第一实施方式的液晶显示装置100那样,源极布线SL和遮光层12形成于不同层(也就是说由不同导电膜形成)的结构相比,能够简化制造工序。但是,在源极布线SL和遮光层12由相同的导电膜形成的情况下,为了防止源极布线SL和遮光层12相互电连接(防止导通),需要源极布线SL与遮光层12的间隔成为规定的大小以上。因此,可以说在高清晰的液晶显示装置中,优选采用如第一实施方式那样源极布线SL和遮光层12形成于不同层的结构。

此外,在本实施方式的液晶显示装置400中,也可以与第二实施方式的液晶显示装置200同样地设置由与栅极布线GL不同的导电膜形成的基底导电层17'来代替由与栅极布线GL相同的导电膜形成的基底导电层17。另外,也可以不设置基底导电层17,而是与第三实施方式的液晶显示装置300同样地设置透明绝缘层18。

如上述那样,在第一、第二、第三、第四实施方式的液晶显示装置100、200、300、400中,能够防止由于柱状间隔件21而产生的对取向膜16的擦伤。

此外,用于形成第二隆起部P2的结构不限定于设置例示那样的基底导电层17、17'的结构、设置透明绝缘层18的结构。例如还可以进行加工处理。具体而言,例如还可以预先使层间绝缘层14形成得比目标膜厚更厚,其后在利用掩模覆盖了成为第二隆起部P2的部分的状态下进行蚀刻,由此能够使除第二隆起部P2以外的部分的膜厚变小至目标膜厚。

[关于氧化物半导体]

氧化物半导体层11o所含的氧化物半导体可以是非晶氧化物半导体,也可以是具有结晶部分的结晶氧化物半导体。作为结晶氧化物半导体,可举出多晶氧化物半导体、微晶氧化物半导体、c轴与层面大体垂直地取向的结晶氧化物半导体等。

氧化物半导体层11o还可以具有两层以上的层叠构造。在氧化物半导体层11o具有层叠构造的情况下,氧化物半导体层11o可以包含非晶氧化物半导体层和结晶氧化物半导体层。或者,还可以包含结晶构造不同的多个结晶氧化物半导体层。另外,还可以包含多个非晶氧化物半导体层。在氧化物半导体层11o具有包含上层和下层的两层构造的情况下,优选下层所含的氧化物半导体的能隙大于上层所含的氧化物半导体的能隙。但是,在这些层的能隙差比较小的情况下,上层氧化物半导体的能隙也可以大于下层氧化物半导体的能隙。

非晶氧化物半导体以及上述的各结晶氧化物半导体的材料、构造、成膜方法、具有层叠构造的氧化物半导体层的结构等记载于例如日本特开2014-007399号公报中。将日本特开2014-007399号公报的所有公开内容引用至本说明书中作为参考。

氧化物半导体层11o例如可以包含In、Ga以及Zn中的至少1种金属元素。在本实施方式中,氧化物半导体层11o例如包含In-Ga-Zn-O系半导体(例如铟镓锌氧化物)。此处,In-Ga-Zn-O系半导体是In(铟)、Ga(镓)、Zn(锌)的三元氧化物,且In、Ga及Zn的比例(组成比)并无特别限定,包括例如In:Ga:Zn=2:2:1,In:Ga:Zn=1:1:1,In:Ga:Zn=1:1:2等。此种氧化物半导体层11o可以由包含In-Ga-Zn-O系半导体的氧化物半导体膜形成。

In-Ga-Zn-O系半导体可以是非晶体,也可以是结晶质。作为结晶质In-Ga-Zn-O系半导体,优选c轴与层面大体垂直地取向的结晶质In-Ga-Zn-O系半导体。

此外,结晶质In-Ga-Zn-O系半导体的结晶构造例如公开于上述的日本特开2014-007399号公报、日本特开2012-134475号公报、日本特开2014-209727号公报等中。将日本特开2012-134475号公报以及日本特开2014-209727号公报的所有公开内容引用至本说明书中作为参考。具有In-Ga-Zn-O系半导体层的TFT具有高迁移率(与a-SiTFT相比而言超过20倍)以及低泄漏电流(与a-SiTFT相比而言不足百分之一),因此可作为驱动TFT(例如,在包括多个像素的显示区域的周边,与显示区域相同的基板上设置的驱动电路所含的TFT)以及像素TFT(设置于像素上的TFT)而适宜使用。

氧化物半导体层11o还可以包含其他氧化物半导体以代替In-Ga-Zn-O系半导体。例如可以包含In-Sn-Zn-O系半导体(例如In

根据本发明的实施方式,能够在具备具有顶栅型氧化物半导体TFT的下部源极构造的有源矩阵基板的液晶显示装置中,抑制由于柱状间隔件而产生的取向膜的擦伤。

- 液晶显示装置、液晶显示装置驱动方法、液晶显示装置源极驱动器、以及液晶显示装置控制器

- 显示装置用基板、显示装置用基板的制造方法、显示装置、液晶显示装置、液晶显示装置的制造方法和有机电致发光显示装置