一种齿轮自动淬火装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种淬火装置,尤其涉及一种齿轮自动淬火装置。

背景技术

所有的齿轮在制造完成后均要进行淬火处理,用来提高齿轮的硬度,传统的对齿轮进行淬火的工艺中,仅有一套脉冲加热装置,整个过程需要操作人员的参与,需要人工将齿轮放入到淬火装置中,在淬火完成后在人工将齿轮拿出装置放入到水箱中冷却,最后在进行收集,整个过程操作人员都需要一直在装置附近进行操作,由于脉冲加热时的温度对人体来说是十分高的,在操作过程中,操作人员很容易受到危险,而且操作时的效率很低,浪费时间和人力。

根据上述背景技术中提到的问题亟需一种能加快生产速度、提高生产效率的同时减少对操作人员伤害的齿轮自动淬火装置。

发明内容

为了克服整个过程操作人员都需要一直在装置附近进行操作,由于脉冲加热时的温度对人体来说是十分高的,在操作过程中,操作人员很容易受到危险,而且操作时的效率很低,浪费时间和人力的缺点,本发明的技术问题为:提供一种能加快生产速度、提高生产效率的同时减少对操作人员伤害的齿轮自动淬火装置。

技术方案:一种齿轮自动淬火装置,包括有:

固定箱,固定箱为矩形,固定箱内部为空心结构,固定箱上开设有孔槽;

固定块一,固定块一固定安装在固定箱内部;

淬火机构,淬火机构固定安装在固定块一上;

送料机构,送料机构固定安装在固定箱的一侧;

传送机构,传送机构固定安装在固定箱的一侧,送料机构与传送机构滑动连接;

水箱,水箱设在固定箱的远离送料机构的一侧,送料机构的一部分固定安装在水箱的一侧;

料框二,料框二设置在水箱内靠近固定箱的一侧,料框二位于传送机构的下方。

此外,特别优选的是,淬火机构包括有:

电机,电机固定安装在固定块一上;

锥齿轮一,锥齿轮一固定安装在电机的输出轴上;

转轴,转轴固定安装在固定箱内远离电机的一侧;

套筒,套筒转动安装在转轴上;

脉冲发热丝,脉冲发热丝固定安装在固体箱内,脉冲发热丝位于套筒上方;

锥齿轮二,锥齿轮二固定安装在套筒的一端,锥齿轮二与锥齿轮一啮合。

此外,特别优选的是,送料机构包括有:

支撑杆,支撑杆有两个,支撑杆位于固定箱的一侧;

支撑框,支撑框固定安装在两个支撑杆的一端;

L型杆,L型杆与支撑框滑动连接;

异形架,异形架滑动安装在L型杆的另一侧;

滑板一,滑板一有两个,滑板一固定安装在异形架上;

固定块二,固定块二固定安装在异形架的靠近L型杆的一侧;

滑柱,滑柱固定安装在固定块二的一侧;

气缸,气缸的伸缩杆与异形架的靠近L型杆的一端固定连接,气缸固定安装在固定箱和水箱的一侧;

滑板二,滑板二固接在L型杆的远离异形架的一侧;

料框一,料框一固定安装在支撑框的靠近滑板二的一侧。

此外,特别优选的是,传送机构包括有:

支撑板,支撑板有两个,支撑板固定安装在固定箱上,支撑板与滑板一滑动连接;

挡块,挡块有多个,挡块固定安装在支撑板上,两个挡块上开设有凹槽;

滑杆,滑杆有两个,滑杆与支撑板滑动连接,滑杆与异形架滑动连接;

支撑架,支撑架固定安装在两个滑杆上;

夹紧机构,夹紧机构有两个,夹紧机构固定安装在支撑架的两端。

此外,特别优选的是,夹紧机构包括有:

支撑桶,支撑桶固定安装在支撑架的两端;

支杆二,支杆二转动连接在支撑桶内,支杆二贯穿支撑桶;

支杆一,支杆一固接在支杆二的一端,支杆一位于支撑桶的上方;

挡盘,挡盘固接在支杆二的远离支杆一的一侧,挡盘与支撑桶转动连接;

轴杆,轴杆有多个,轴杆固定安装在支杆二的靠近支撑框的一端;

弹簧,弹簧有多个,弹簧套在轴杆上;

卡板,卡板有多个,卡板滑动连接在轴杆的另一端,弹簧位于支杆二和卡板之间;

斜块,斜块有多个,斜块固定安装在卡板的一端,斜块与支撑桶滑动连接。

本发明的有益效果:1.本发明加入了送料机构和传送机构,通过气缸在将齿轮放入和取出装置时代替了人力,减少了操作人员的工作量,在对齿轮进行淬火的过程中,操作人员不用近距离靠近整个装置,只需要保证整个装置的正常运行,一定程度上减少了对操作人员造成的伤害。

2.本发明采用了夹紧机构,通过卡板对齿轮进行固定,相比较于传统的放置在淬火机构上对齿轮固定的更加牢固,整个装置更具备一定的安全性。

3.本发明同时的传送机构能同时保证淬火和冷却的进行,传送机构两端同时设置夹紧机构,将一个齿轮放入淬火机构的同时,将另一个齿轮放入水箱进行冷却,加快了齿轮的淬火生产进程,提高了工作效率,节省了时间。

4.本发明在冷却的水箱中放入了料框二,淬火后的齿轮在冷却的同时自动进行了收集过程,也在一定程度上节省了时间。

附图说明

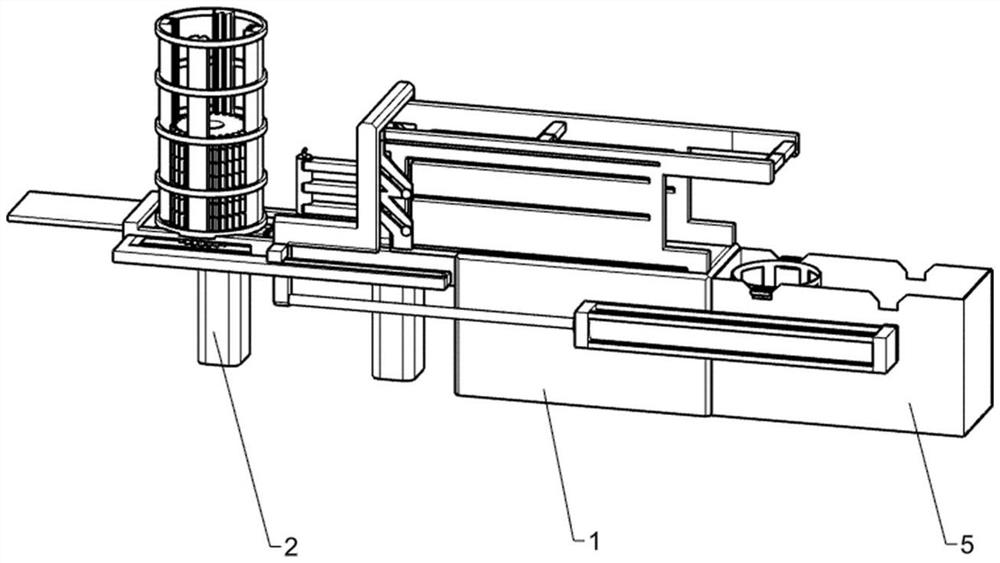

图1为本发明的立体结构示意图。

图2为本发明的局部结构示意图。

图3为本发明的淬火机构的第一种局部结构示意图。

图4为本发明的淬火机构的第二种局部结构示意图。

图5为本发明的送料机构的结构示意图。

图6为本发明的送料机构的局部结构示意图。

图7为本发明的传送机构的结构示意图。

图8为本发明的传送机构的第一种局部结构示意图。

图9为本发明的传送机构的第二种局部结构示意图。

图10为本发明的夹紧机构的结构示意图。

其中:1-固定箱,101-固定块一,102-电机,103-锥齿轮一,104-转轴,105-套筒,106-脉冲发热丝,107-锥齿轮二,2-支撑杆,201-支撑框,202-L型杆,203-异形架,204-滑板一,205-固定块二,206-滑柱,207-气缸,208-滑板二,209-料框一,3-支撑板,301-挡块,302-滑杆,303-支撑架,4-支撑桶,401-支杆一,402-支杆二,403-挡盘,404-轴杆,405-弹簧,406-卡板,407-斜块,5-水箱,501-料框二。

具体实施方式

以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

实施例1

一种齿轮自动淬火装置,如图1-9所示,包括有固定箱1、固定块一101、淬火机构、送料机构、传送机构、水箱5和料框二501,固定箱1为矩形,固定箱1内部为空心结构,固定箱1上开设有孔槽,固定块一101固定安装在固定箱1内部下侧,淬火机构固定安装在固定块一101上,送料机构固定安装在固定箱1的左侧,传送机构固定安装在固定箱1的上部,送料机构与传送机构滑动连接,水箱5设在固定箱1的右侧,送料机构的右面部分固定安装在水箱5的左侧,料框二501设置在水箱5内左侧,料框二501位于传送机构的下方。

在使用前,人工将需要淬火的齿轮放入送料机构,送料机构将齿轮逐一的送到夹紧机构下,当夹紧机构对齿轮进行夹紧后,淬火机构对齿轮进行淬火,淬火完成后,传送机构将齿轮送到水箱5内的料框二501内进行冷却,最后人工将料框二拿出进行收集。

实施例2

在实施例1的基础之上,如图3-9所示,淬火机构包括有电机102、锥齿轮一103、转轴104、套筒105、脉冲发热丝106和锥齿轮二107,电机102固定安装在固定块一101上,锥齿轮一103固定安装在电机102左侧的输出轴上,转轴104固定安装在固定箱1内部左侧,套筒105转动安装在转轴104上,脉冲发热丝106固定安装在固体箱内部上侧,脉冲发热丝106位于套筒105上方,锥齿轮二107固定安装在套筒105的下端,锥齿轮二107与锥齿轮一103啮合。

人工将齿轮送到固定箱1上开设的位于淬火机构上方的孔槽时,启动脉冲发热丝106,在启动电机102,电机102轴上的锥齿轮一103开始旋转,锥齿轮一103与锥齿轮二107的啮合带动套筒105转动,同时带动套筒105一端的齿轮转动,此时固定在固定箱1内的脉冲发热丝106产生高温热量对齿轮进行淬火,齿轮淬火完成后,电机102停止转动,锥齿轮一103和锥齿轮二107也停止啮合,同时齿轮停止转动,传送机构将淬好的齿轮送到水箱5进行冷却,同时将新的需要淬火的齿轮送到固定箱1上开设的凹槽内,准备下一次的淬火过程。

送料机构包括有支撑杆2、支撑框201、L型杆202、异形架203、滑板一204、固定块二205、滑柱206、气缸207、滑板二208和料框一209,两个支撑杆2位于固定箱1的左侧,支撑框201固定安装在两个支撑杆2的上端,L型杆202与支撑框201的前部左侧滑动连接,异形架203滑动安装在L型杆202的前部右侧,两个滑板一204固定安装在异形架203上端前后两侧,固定块二205固定安装在异形架203的下端前侧,滑柱206固定安装在固定块二205的下侧,气缸207的伸缩杆与异形架203的下端固定连接,气缸207固定安装在固定箱1和水箱5的前侧,滑板二208固接在L型杆202的左侧,料框一209固定安装在支撑框201的上部左侧。

在送料机构将齿轮送到淬火机构前,人工将一定量的齿轮放入料框一209中,气缸207的伸缩杆开始回收带动异形架203沿着L型杆202开始后移,一定距离后异形架203开始带动L型杆202和滑板二208开始移动,滑板二208向后移动时推动最下端的齿轮,将齿轮推到淬火机构上方,同时滑板二208挡住料框一209下方的口,防止其他齿轮的下落,气缸207的伸缩杆外伸时,带动异形架203、L型杆202和滑板二208恢复原位,上面的齿轮落到支撑框201上,气缸207继续之前的运动,准备下一次的送料。

传送机构包括有支撑板3、挡块301、滑杆302、支撑架303和夹紧机构,两个支撑板3固定安装在固定箱1上部前后两侧,支撑板3与滑板一204滑动连接,四个挡块301固定安装在支撑板3上,每两个挡块301组成一对,其中一对上挡块301开设有凹槽,两个滑杆302与支撑板3滑动连接,滑杆302与异形架203滑动连接,支撑架303固定安装在两个滑杆302上,两个滑杆302前后贯穿支撑架303,两个夹紧机构固定安装在支撑架303的左右两端。

在脉冲发热丝106对齿轮淬火完成后,传送机构开始将齿轮传送到水箱5中,异形架203的后移使得滑杆302沿着异形杆上移,同时在支撑板3内向后移动,安装在滑杆302上的支撑架303随着滑杆302的移动开始后移,此时安装在支撑架303上的夹紧机构带着淬火后的齿轮向后移动,当夹紧机构接触到挡块301时,夹紧机构松开齿轮,左侧的夹紧机构中的齿轮靠自重下落到固定箱1开设的凹槽内,右侧的夹紧机构中的齿轮靠自重下落到装有水的水箱5中,进行冷却,气缸207伸缩杆外伸时,异形架203和滑板一204带动支撑架303和两个夹紧机构回移到原来位置,夹紧机构在回程过程中,右侧的夹紧机构先进入挡块301上开有的凹槽,在向下移动,回到原位置,继续将新淬火完成的齿轮传送到水箱5进行冷却。

实施例3

在实施例2的基础之上,如图10所示,夹紧机构包括有支撑桶4、支杆二402、支杆一401、挡盘403、轴杆404、弹簧405、卡板406和斜块407,支撑桶4固定安装在支撑架303的左右两端,支杆二402转动连接在支撑桶4内,支杆二402贯穿支撑桶4,支杆一401固接在支杆二402的上端,支杆一401位于支撑桶4的上方,挡盘403固接在支杆二402的下侧,挡盘403与支撑桶4转动连接,三个轴杆404固定安装在支杆二402的下端,三个弹簧405分别套在三个轴杆404上,三个卡板406滑动连接在轴杆404的外端,弹簧405位于支杆二402和卡板406之间,三个斜块407固定安装在卡板406的上端,斜块407与支撑桶4滑动连接。

当准备进行淬火的齿轮被放到固定箱1上的孔槽时,支撑架303下移,带动整个夹紧机构下移,此时卡板406卡进齿轮的下侧对齿轮进行卡紧固定,淬火机构带动齿轮转动淬火,淬火完成后整个夹紧机构随着支撑架303开始后移,当支杆一401接触到挡块301时,支杆二402带动挡盘403、轴杆404、卡板406和斜块407沿着支撑桶4上移,斜块407开始聚拢,带动卡板406沿着轴杆404向内移动,此时弹簧405被压缩,不在卡住齿轮,齿轮靠自重下落到水相中进行冷却,当支杆一401沿着挡块301上移结束后,支杆一401和支杆二402开始回落,斜块407沿着支撑桶4下移,在弹簧405的作用下,卡板406回到原来的位置,接触新的需要夹紧的齿轮直到卡板406下移到卡住齿轮,准备传送机构的传送过程。

以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种用于齿轮加工的自动淬火装置

- 一种利用焰心导电自动调整焰火的齿轮淬火装置