光散射型液晶设备

文献发布时间:2023-06-19 09:47:53

技术领域

本发明关于一种适合于光学快门等的调光玻璃、钟表等段式显示用途的光散射型液晶设备。

背景技术

光散射型液晶设备由于无需偏光板,因而与以往的使用偏光板的TN、STN、IPS或VA模式的液晶显示元件相比,有可实现明亮的显示的优点,且由于元件的构成也简单,因而被应用于调光玻璃等光学快门用途、各种光学元件用途、钟表等段式显示用途。

该光散射型液晶设备为如下的模式:从液晶分子的取向因高分子而紊乱的状态,施加电压,变化为使液晶化合物在一个方向上取向的状态,从而控制光的散射及透射。散射时为白浊,透射时为透明。

该光散射型液晶设备有若干种类,例如,使液晶物质的小滴分散于聚合物中的被称作NCAP的类型(参照专利文献1)虽适合大面积化,但驱动电压较高。作为改善其的方法,提出被称作PDLC或PNLC的、使用利用对液晶材料与光聚合性单体的混合物照射紫外线而引起的聚合相分离的类型(专利文献2)等,应用于尤其要求低电压化的光学元件、显示元件等。

这些设备要求能够在宽的温度区域中运作,要求保证低温时的显示特性、热循环试验中的运作。

然而,上述高分子分散型液晶由于液晶中的高分子成分与基板界面的密合性较弱,因而不耐受因利用紫外线照射进行的聚合相分离的聚合所引起的固化收缩、在使所制作的光散射型液晶设备发生温度变化的情况下产生的热收缩所导致的应力,常常见到网络结构自基板界面剥落而在显示中产生如龟裂那样的结构的现象,显示性能大幅度降低。

作为改善这样的密合性的手段,在专利文献3及专利文献4中记载了在ITO表面实施硅烷偶联处理,但一般而言,ITO若不进行亲水化处理则硅烷偶联剂不会密合于ITO表面,此外,密合性的改善效果原本就不能说是充分的。

另外,为了改善光散射型液晶设备的调光层界面的密合性,一般有提高该调光层中的高分子物质的极性的手段,但这种情况下,会导致驱动电压的上升。

现有技术文献

专利文献

专利文献1:日本特开平8-286162号公报

专利文献2:US5304323号公报

专利文献3:日本特开平3-4212号公报

专利文献4:日本特开2016-69533号公报

发明内容

发明所要解决的课题

因此,本发明所要解决的课题在于提供一种密合性得到飞跃性改善的光散射型液晶设备。

用于解决课题的手段

本发明人等为了解决上述课题而潜心研究,结果发现,在光散射型液晶设备中,通过在基板上与调光层之间形成薄膜层,该薄膜层使具有反应性基的热固化性化合物或电离辐射固化性化合物进行热固化或电离辐射固化而得,由此使调光层与基板界面的密合性得到显著改善,从而完成了本发明。

即,本发明关于一种光散射型液晶设备,其特征在于,具有至少一者具有电极层且至少一者为透明的2片基板、及支撑于这些基板间的调光层,上述调光层含有液晶材料及高分子物质,在该基板上与调光层之间具有薄膜层,该薄膜层通过使具有反应性基的热固化性化合物或电离辐射固化性化合物进行热固化或电离辐射固化而形成。

发明的效果

根据本发明,可获得密合性得到飞跃性改善的光散射型液晶设备。因此,若使用本发明的光散射型液晶设备,则与基板的密合性优异,聚合物网络不会因聚合相分离时的固化收缩、由热历程引起的热收缩而自基板剥落,此外,在热循环试验中也表现优异的性能。

进一步,不会导致驱动电压的上升,能以保持低驱动电压的状态改善密合性。

附图说明

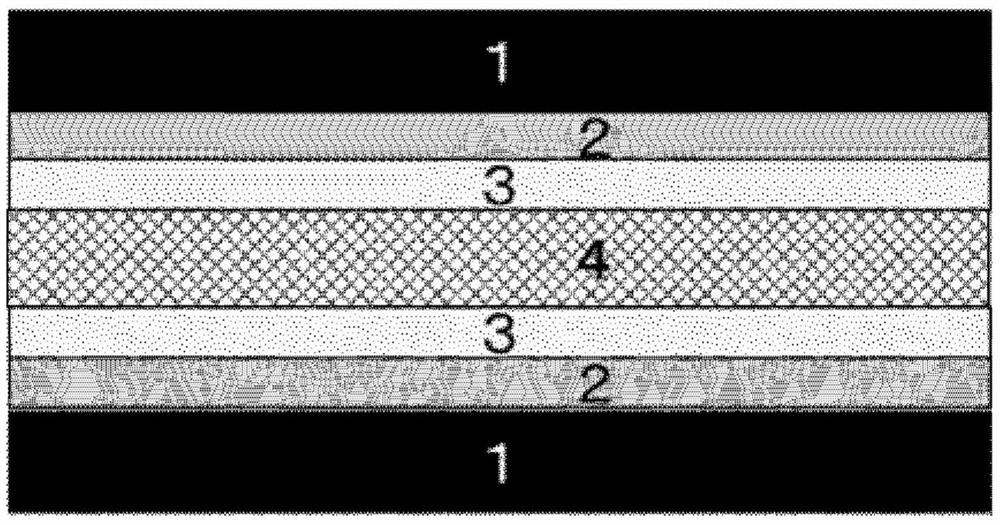

[图1]图1表示本发明的液晶显示元件的构成的一例的模式图。

具体实施方式

本发明的光散射型液晶设备如上所述,具有至少一者具有电极层且至少一者为透明的2片基板、及支撑于这些基板间的调光层,并且,在该基板与调光层之间具有薄膜层(以下,有时也称作“聚合物层”),该薄膜层通过使具有反应性基的热固化性化合物或电离辐射固化性化合物进行热固化或电离辐射固化而形成。

此处,上述调光层如上所述,含有液晶材料与高分子物质,具体而言,在至少一者具有电极层且至少一者为透明的2片基板(该基板的至少一者、优选两基板的表面,在存在电极的情况下,进一步在其上具有上述薄膜层)之间,夹持以液晶材料与聚合性单体作为必需成分的调光层用组合物,利用紫外线等使该混合物的固化性组合物的一部分或全部固化,通过伴随其的聚合相分离,而具有在高分子的网眼结构中夹持液晶层的结构。

基于图1对具体的构成进行详细说明。图1中的1表示基板,在具有2个的该基板中,至少一者为透明,2表示电极层。此处,在进行IPS、FFS驱动的情况下,也可为仅构成于一个基板上的结构。3表示通过使具有反应性基的热固化性化合物或电离辐射固化性化合物进行热固化或电离辐射固化而形成的薄膜层,4表示高分子分散型的液晶层等调光层。由于存在该3的聚合物层,因而4的高分子分散型的液晶层等调光层中所存在的聚合物网络层对基材的密合性提高。

基板只要至少一者为透明即可,优选使用玻璃基板。除玻璃基板以外,也可使用PET(聚对苯二甲酸乙二酯)、PES(芳香族聚醚砜)、PMMA(丙烯酸系树脂)、PC(聚碳酸酯)、脂环式聚烯烃树脂、环状烯烃系树脂、PAR(聚芳酯)、PEEK(芳香族聚醚酮)等塑料基板。另外,也可在单侧基板使用硅基板等不透明的基板。

一般在上述基板上设有电极层。通常设于2个基板上,但在进行IPS、FFS驱动等所谓横向电场驱动时,也可仅在单侧基板上设置电极。作为电极,可列举:ITO、IZO、ZnO、IGZO等透明导电膜、透明非晶质氧化物半导体薄膜。根据需要,也可利用辉光放电等离子体、电晕放电等离子体等对这些膜进行表面改质,也可在这些电极层上形成以聚酰亚胺等为代表的取向膜、光取向膜、SiO

图1的3的薄膜层(聚合物层)发挥将1及2的带有电极层的基板、与形成4的高分子分散型的液晶层等调光层中所存在的网眼结构的高分子物质结合的作用。3的聚合物层如上所述,其通过使热固化性化合物或电离辐射固化性化合物进行热固化或电离辐射聚合而得到。尤其是热聚合而得的薄膜对基板的密合性优异,因而正式聚合物层与基材的密合性进一步提高。另外,作为薄膜的厚度,就该高分子分散型液晶进行电压驱动的观点而言,优选为较薄,优选为以10~1000nm的厚度形成,更优选为以20~500nm的厚度形成,进一步更优选为以30~200nm的厚度形成。

此处,关于形成上述薄膜层(例如图1的3的聚合物层)的具有反应性基的热固化性化合物或电离辐射固化性化合物,优选例如含有具有下述式(P-1)~(P-21)所表示的反应性基的热固化性化合物或电离辐射固化性化合物。

[化1]

作为具有上述式(P-1)~(P-21)所表示的反应性基的热固化性化合物或电离辐射固化性化合物,具体而言,优选为具有(P-1)~(P-3)所表示的反应性基的丙烯酸系单体;具有(P-4)所表示的反应性基的烯丙基醚系单体,例如二烯丙基醚、双酚A二烯丙基醚、双酚A二烯丙基醚、酚醛清漆树脂的聚烯丙基醚等;具有(P-7)~(P-10)作为反应性基的环氧化合物,例如双酚A型环氧树脂、双酚F型环氧树脂、酚醛清漆型环氧树脂;具有(P-11)作为反应性基的甲基丙烯酸3,4-环氧基环己基甲酯;具有(P-12)、(P-13)作为反应性基的氧环丁烷系化合物,例如乙基-3-羟甲基氧环丁烷(OXA)、3-乙基-3-氯甲基氧环丁烷(OXC);具有(P-14)作为反应性基的马来酰亚胺系化合物,例如马来酰亚胺乙基乙酸酯、聚亚烷基醚双马来酰亚胺等;本发明中,从密合性的改善效果的方面考虑,特别优选为具有(P-1)或(P-2)所表示的反应性基的丙烯酸系单体。

作为该丙烯酸系单体,具体而言,可列举:三羟甲基丙烷三(甲基)丙烯酸酯、EO改性三羟甲基丙烷三(甲基)丙烯酸酯、异三聚氰酸EO改性三(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、二-三羟甲基丙烷四(甲基)丙烯酸酯、二季戊四醇五(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯等,另外,除此之外可列举:多官能氨基甲酸酯低聚物、聚酯丙烯酸酯、环氧丙烯酸酯等。

另外,具有上述反应性基的热固化性化合物或电离辐射固化性化合物之中,从密合性的改善效果、耐热循环性优异的方面考虑,更优选含有具有3个以上反应性基的化合物,进一步更优选含有具有4个以上反应性基的化合物。

另外,上述热固化性化合物或电离辐射固化性化合物可单独使用,也可作为并用2种以上而成的热固化性组合物或电离辐射固化性组合物使用。进一步,从密合性、耐热循环性的改善效果变得显著的方面考虑,上述热固化性化合物或电离辐射固化性化合物优选在分子结构内具有羟基等亲水性基,特别优选使用的特别是包含具有4个以上反应性基的化合物的混合物,且该混合物中以成为40~80质量%的比率包含具有亲水性基的化合物。

也可根据需要添加聚合引发剂。作为热聚合引发剂,可使用公知惯用的物质,例如可使用:过氧化乙酰乙酸甲酯、氢过氧化异丙苯、过氧化苯甲酰、过氧化二碳酸双(4-叔丁基环己基)酯、过氧化苯甲酸叔丁酯、过氧化甲基乙基酮、1,1-双(叔己基过氧基)3,3,5-三甲基环己烷、对戊过氧化氢(p-pentahydroperoxide)、叔丁基氧化物氢、过氧化二异丙苯、异丁基过氧化物、过氧化二碳酸二(3-甲基-3-甲氧丁基)酯、1,1-双(叔丁基过氧基)环己烷等有机过氧化物;2,2'-偶氮双异丁腈、2,2'-偶氮双(2,4-二甲基戊腈)等偶氮腈化合物;2,2'-偶氮双(2-甲基-N-苯基丙脒)二盐酸盐等偶氮脒化合物;2,2'偶氮双{2-甲基-N-[1,1-双(羟基甲基)-2-羟基乙基]丙酰胺}等偶氮酰胺化合物;2,2'偶氮双(2,4,4-三甲基戊烷)等烷基偶氮化合物等。具体而言,可列举:和光纯药工业股份有限公司制造的“V-40”、“VF-096”;日本油脂股份有限公司(现日油股份有限公司)的“PERHEXYL D”、“PERHEXYL I”等。

作为光聚合引发剂,例如可列举:BASF公司制造的“Irgacure651”、“Irgacure184”、“Darocure1173”、“Irgacure907”、“Irgacure127”、“Irgacure369”、“Irgacure379”、“Irgacure819”、“Irgacure2959”、“Irgacure1800”、“Irgacure250”、“Irgacure754”、“Irgacure784”、“Irgacure OXE 01”、“Irgacure OXE 02”、“Irgacure OXE04”、“Lucirin TPO”、“Darocure1173”、“Darocure MBF”、LAMBSON公司制造的“Esacure1001M”、“Esacure KIP 150”、“Speedcure BEM”、“Speedcure BMS”、“SpeedcureMBP”、“Speedcure PBZ”、“Speedcure ITX”、“Speedcure DETX”、“Speedcure EBD”、“Speedcure MBB”、“Speedcure BP”、日本化药公司制造的“Kayacure DMBI”、NihonSiberHegner公司(现DKSH公司)制造的“TAZ-A”、ADEKA公司制造的“Adeka Optomer SP-152”、“Adeka Optomer SP-170”、“Adeka Optomer N-1414”、“Adeka Optomer N-1606”、“Adeka Optomer N-1717”、“Adeka Optomer N-1919”、UCC公司制造的“Cyracure UVI-6990”、“Cyracure UVI-6974”、“Cyracure UVI-6992”、旭电化工业公司制造的“AdekaOptomer SP-150、SP-152、SP-170、SP-172”、Rhodia制造的“PHOTOINITIATOR2074”、BASF公司制造的“Irgacure250”、GE Silicones公司制造的“UV-9380C”、日本绿化学公司制造的“DTS-102”等。

另外,在进行阳离子聚合的情况下,例如可列举:UVACURE1590(Daicel-Cytec制造)、CPI-110P(San-Apro制造)等锍盐、IRGACURE250(Ciba Specialty Chemicals制造)、WPI-113(和光纯药制造)、Rp-2074(Rhodia Japan制造)等錪盐。

在进行电子束固化的情况下,有无聚合引发剂均可。

这些聚合引发剂的使用量相对于聚合性化合物,优选为0.1~10质量份,特别优选为0.5~5质量份。这些可单独使用,也可混合2种以上而使用。另外,也可根据需要使用敏化剂等。

作为将该化合物涂布于基材的方法,可进行敷料法、棒式涂布法、旋转涂布法、辊涂法、直接凹版涂布法、反向凹版涂布法、柔性涂布法、喷墨法、模涂法、覆涂法、浸渍涂布法、狭缝式涂布法等公知惯用的方法。为了进行涂布,可将该化合物利用有机溶剂等进行稀释。作为所使用的有机溶剂,并无特别限定,优选为该化合物表现良好的溶解性的有机溶剂,优选为可在100℃以下的温度进行干燥的有机溶剂。作为这样的溶剂,例如可列举:甲苯、二甲苯、异丙苯、均三甲苯等芳香族系烃;乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯等酯系溶剂;甲基乙基酮(MEK)、甲基异丁基酮(MIBK)、环己酮、环戊酮等酮系溶剂;四氢呋喃、1,2-二甲氧基乙烷、苯甲醚等醚系溶剂;N,N-二甲基甲酰胺、N-甲基-2-吡咯啶酮等酰胺系溶剂;甲醇、乙醇、异丙醇等醇系溶剂;丙二醇单甲醚乙酸酯、二乙二醇单甲醚乙酸酯、γ-丁内酯及氯苯等。这些可单独使用,也可混合使用2种以上。

以上述方法制膜而得的单体的薄膜可通过热聚合或电离辐射聚合而固化。通过电离辐射进行聚合的情况下,为了减少氧阻碍的影响,优选在氮气置换中、或真空中进行。另外,也可利用电子束进行固化。另外,作为固化方法,利用热聚合形成的薄膜与基板的密合性特别优异。进一步在无聚合引发剂的状态下聚合而得的薄膜由于聚合速度较慢,因而难以产生固化收缩,且以高温下的状态与基板融合的时间也较长,因而对基板进行渗透等,密合性更优异。由此形成与基材的密合性高的薄膜。热聚合的温度根据所使用的基材而不同,优选为80~350℃,更优选为100~300℃,进一步优选为200~250℃。

通过进行加热或电离辐射,式(P-1)~(P-21)所表示的基团互相反应而发生聚合反应,但一部分基团以未聚合的状态残留。该未聚合基团与下述图1的4的高分子分散型液晶层等调光层中所存在的聚合物网络层连接,从而可确保调光层与基板的密合性。因此,图1的3的聚合物层中所使用的化合物的反应性基团优选为与形成图1的4的高分子分散型液晶层等调光层中所存在的聚合物网络层的化合物中所使用的反应性基进行反应的化合物,尤其更优选为利用紫外线进行反应的基团。

图1的3的聚合物层在热聚合的情况下,由于与基板更加密合,因而只要是用于可耐受热聚合的基板则可应用,不会因为是不具有硅烷偶联剂那样的特定的官能团的基板则无法发挥有用性,不会特别拘泥于基板的种类。另外,在电离辐射聚合的情况下,也只要可耐受电离辐射照射即可,无需特定官能团。

图1的4的高分子分散型液晶层即调光层以液晶组合物和在该调光层中形成网眼结构的高分子物质作为必需构成要素。

作为液晶组合物,优选为1种或2种以上的通式(I)所表示的液晶化合物的组合物,进一步优选为呈现向列相的液晶组合物。

[化2]

(式中,R

R

Z

A

本发明的光散射型液晶设备由于为光散射型液晶元件,因而所使用的液晶组合物的Δn(折射率各向异性)优选高。因此,优选为液晶组合物中含有50质量%以上的A

在上述调光层中形成网眼结构的高分子物质通过使调光层用组合物中的聚合性单体聚合而获得。聚合性单体优选为利用热、紫外线进行固化的化合物,优选为紫外线固化性的聚合性单体。作为紫外线固化性聚合性单体,可列举:自由基聚合、阳离子聚合、阴离子聚合,优选为自由基聚合性的化合物,其中更优选为丙烯酸系、甲基丙烯酸系聚合性化合物。作为丙烯酸系、甲基丙烯酸系聚合性化合物,可列举:单官能型聚合性化合物、多官能型聚合性化合物,优选由至少1种以上的多官能型聚合性化合物构成,更优选由至少1种以上的2官能型聚合性化合物构成。进一步更优选的构成是并用2官能型聚合性化合物与单官能型聚合性化合物。

作为2官能型聚合性化合物,并无特别限制,优选为通式(II-1)。

[化3]

(式中,Y

作为X

[化4]

(式中,E

[化5]

E

[化6]

Y

若重视驱动电压,则X

[化7]

(式中,Y

作为单官能化合物,也无特别限制,优选为通式(II-2):

[化8]

(式中,Y

在利用紫外线聚合来形成上述调光层中形成网眼结构的高分子物质时,优选使用光聚合引发剂。作为光聚合引发剂,并无特别限制,优选为烷基苯酮系、酰基氧化膦系、肟酯系等分子内裂解型的引发剂,具体而言有二苯基-(2,4,6-三甲基苯甲酰基)氧化膦、2,2-二甲氧基-1,2-二苯乙烷-1-酮、1-羟基-环己基-苯基-酮、2-羟基-2-甲基-1-苯基-丙烷-1-酮、二苯甲酮、1-[4-(2-羟基乙氧基)-苯基]-2-羟基-2-甲基-1-丙烷-1-酮、2-羟基-1-{4-[4-(2-羟基-2-甲基-丙酰基)-苄基]-苯基}-2-甲基-丙烷-1-酮、苯基乙醛酸甲酯、2-甲基-1-[4-(甲硫基)苯基]-2-吗啉基丙烷-1-酮、2-苄基-2-二甲胺基-1-(4-吗啉基苯基)-丁酮-1、2-二甲胺基-2-(4-甲基-苄基)-1-(4-吗啉-4-基-苯基)-丁烷-1-酮、双(2,4,6-三甲基苯甲酰基)-苯基氧化膦、双(2,4,6-三甲基苯甲酰基)-苯基氧化膦、1,2-辛二酮,1-[4-(苯硫基)-,2-(O-苯甲酰基肟)]、乙酮,1-[9-乙基-6-(2-甲基苯甲酰基)-9H-咔唑-3-基]-,1-(O-乙酰基肟)、二苯甲酮、苯甲酰甲酸甲酯、低聚{2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮、2,4,6-三甲基二苯甲酮、4-甲基二苯甲酮、2-乙氧基-1,2-二苯乙烷-1-酮、2-(1-甲基乙氧基)-1,2-二苯乙烷-1-酮、2-异丁氧基-2-苯基苯乙酮。

其中,尤其更优选为2,2-二甲氧基-1,2-二苯乙烷-1-酮、2-羟基-2-甲基-1-苯基-丙烷-1-酮。

在2片基板间,可以与公知的液晶设备同样地介置有用于保持间隔的间隔物。基板间的厚度、即调光层的厚度优选为2~50μm,更优选为5~40μm。尤其是,本发明为了在基板间的厚度厚的情况下呈现进一步效果,调光层的厚度进一步更优选为10~30μm,特别优选为14~25μm。

此外,还可根据需要适当添加抗氧化剂、紫外线吸收剂、非反应性的低聚物、无机填充剂、有机填充剂、阻聚剂、消泡剂、调平剂、增塑剂、硅烷偶联剂等。

其次,对本发明的光散射型液晶设备的制作方法进行说明。本发明的光散射型液晶设备可通过如下方式获得:在2片基板间(该2片基板为具有电极的2片基板,且至少一者为具有透明电极的透明基板),夹持调光层用组合物,其后,通过加热、或照射活性能量射线而使聚合性单体聚合,诱发与液晶组合物的相分离,从而形成以液晶组合物和网眼状的高分子物质作为必需构成要素的调光层。

2片基板可使用玻璃、如塑料般具有柔软性的透明材料,另一方面,也可为硅等不透明材料。具有透明电极层的透明基板例如可通过在玻璃板等透明基板上溅射氧化铟锡(ITO)而获得。另外,通过使用低波长分散的透明性基板,本发明的设备的光散射能力提高,反射率、对比度提高,更加优选。作为低波长分散的透明性基板,可列举:硼硅酸玻璃、聚对苯二甲酸乙二酯或聚碳酸酯等塑料透明膜、涂布了使用1/4λ的光干涉条件的电介质体多层膜而得的透明性基板。

另外,在该基板上,也可根据需要配置高分子膜、取向膜、SiO

滤色器例如可利用颜料分散法、印刷法、电沉积法、或染色法等制作。在一例中对利用颜料分散法进行的滤色器的制作方法进行说明,即:将滤色器用的固化性着色组合物涂布于该透明基板上,实施图案化处理,并且利用加热或光照射使其固化。通过对红、绿、蓝3色分别进行该步骤,可制作滤色器用的像素部。此外,在该基板上,也可设置设有TFT、薄膜二极管、金属绝缘体、金属电阻率元件等有源元件的像素电极。

进一步,在该基板上形成本发明的经热固化的薄膜。热聚合温度如上所述,但其可直接应用LCD生产线的聚酰亚胺烧成条件。

将上述基板以经热固化的薄膜成为内侧的方式相对向。此时,可以隔着间隔物,调整基板的间隔。此时,优选以所得的调光层的厚度成为1至100μm的方式进行调整。其中,优选为2至50μm,更优选为2至30μm,进一步优选为5至25μm,特别优选为10至20μm。作为间隔物,例如可列举:玻璃粒子、塑料粒子、氧化铝粒子、光致抗蚀剂材料等。其后,以设置有液晶注入口的形式将环氧系热固化性组合物等密封剂网版印刷于该基板,使该基板彼此贴合,进行加热使密封剂热固化。

在2片基板间夹持调光层形成材料的方法可为通常的真空注入法,也优选利用ODF法等滴加或涂布而进行。优选在从真空注入、滴加或涂布步骤直至为了在调光层中形成网眼结构而进行紫外线聚合为止的期间,调光层形成材料为均匀的各向同性状态。

作为用于紫外线聚合的灯,可使用金属卤化物灯、高压水银灯、超高压水银灯等。另外,作为所照射的紫外线的波长,优选照射波长区域在调光层形成材料中所含有的光聚合引发剂的吸收波长区域且不在所含有的液晶组合物的吸收波长域的紫外线,具体而言,优选使用金属卤化物灯、高压水银灯、超高压水银灯并截止330nm以下的紫外线而使用。另外,也优选使用可照射单一波长的UV-LED灯。

另外,紫外线照射时的温度成为决定调光层的特性的重要要素,优选为稍微高于高分子分散型液晶组合物的各向同性-向列相转变点的温度,具体而言,优选为转变点+0.1至3.0℃。

在该紫外线聚合时,图1的3的聚合物层中残存的反应性基、与调光层形成材料中所含有的形成网眼结构的聚合性化合物进行反应,可获得牢固的密合性。

另外,紫外线照射时的温度成为决定调光层的特性的重要要素,优选为稍微高于光散射型液晶设备用组合物的各向同性-向列型转变点的温度,具体而言,优选为转变点+0.1至10℃,更优选为转变点+0.1℃至3℃。

利用上述方法、或此外的方法所制作的光散射型液晶设备内的调光层具有液晶组合物由上述高分子物质封闭为胶囊状的结构、在液晶组合物的连续相中形成有透明性高分子物质的3维网络结构的结构、或两者混合存在的结构等,优选为在液晶组合物的连续相中形成有透明性高分子物质的3维网络结构的结构,更优选为利用紫外线照射而在液晶组合物的连续相中形成有高分子物质的3维网络结构的结构。

网络结构的平均空隙间隔大幅影响光散射型液晶设备的特性,作为平均空隙间隔,优选为0.2至2μm,更优选为0.2至1μm,特别优选为0.3至0.7μm。

本发明的光散射型液晶设备的特征在于低温中的驱动电压小,单元厚度5μm时的V90优选为7.5V以下,更优选为6.5V以下。

另外,也可在本发明的光散射型液晶设备的背面侧配置光吸收层、扩散反射板等,可获得反射率与对比度高的反射型光散射型液晶设备。另外,若将青色、洋红色、黄色等的光吸收波长不同的光吸收层以与按各颜色分割的像素电极的位置一致的方式配置,则可实现彩色显示。也可附加镜面反射、扩散反射、回射反射、全像反射等功能。

实施例

以下列举实施例对本发明进一步详细说明,但本发明并不限定于这些实施例。另外,以下的实施例及比较例的组合物中的“%”意思是“质量%”。

(实施例1~16、比较例1~2)

在带有ITO的玻璃基板上将表1所示的各种丙烯酸系单体的3质量%异丙醇溶液以1000rpm的转数旋转涂布15秒后,将该基板在230℃加热30分钟,去除溶剂同时使丙烯酸系单体热固化。利用触针式轮廓系统Dektak(Bruker公司制造)测定经固化的膜的厚度,结果为50~200nm。在该薄膜形成基板上将表2所示的作为调光层中形成网眼结构的高分子物质形成材料的丙烯酸系单体组合物以2000rpm的转数旋转涂布20秒后,在氮气吹洗下使用超高压水银灯照射50mW/cm

[表1]

[表2]

[表3]

(比较例3~4)

将1质量%的硅烷偶联剂KBM-503(信越化学工业公司制造)、5质量%的邻苯二甲酸盐PH4.01标准液、94质量%的异丙醇进行混合,搅拌15分钟而获得溶液,将所获得的溶液在ITO基板上以1000rpm的转数旋转涂布15秒后,将该基板在110℃加热干燥10分钟而获得硅烷偶联剂涂布基板。在该硅烷偶联剂涂布基板上与实施例1~16同样地涂布丙烯酸系单体组合物,并进行紫外线固化,在硅烷偶联剂涂布基板上形成高分子膜层。将对该高分子膜层进行棋盘格试验(JIS K5400)的结果示于表4。

[表4]

若将实施例1~16与比较例进行比较,则可知形成有热聚合聚合物膜的情况下密合性提高。

(实施例20~35、比较例10~11)

在带有ITO的玻璃基板上将表1所示的各种丙烯酸系单体的3质量%异丙醇溶液以1000rpm的转数旋转涂布15秒后,将该基板在230℃加热30分钟,去除溶剂同时使丙烯酸系单体热固化。利用触针式轮廓系统Dektak(Bruker公司制造)测定经固化的膜的厚度,结果为50~200nm。在形成有该固化膜的基板上,使用MUSASHI ENGINEERING(股)制造的密封点胶机将混合有10μm间隔物的三井化学(股)制造的Structbond XN-21-S涂布于形成有该固化膜的面侧。涂布后在90℃使密封剂干燥30分钟,使基板贴合。贴合基板后,在150℃进行90分钟加热,制作玻璃单元。

将含有作为液晶组合物的(LA)75质量%、丙烯酸系单体组合物(MA)25质量%的调光性形成材料真空注入至该玻璃单元内,在调光层形成材料的转变点+1~5℃的温度区域内照射40mW/cm

对该光散射型液晶设备利用LCD评价装置(LCD-5200:大冢电子公司制造)测定电压-透射率特性。评价特性的定义如以下所示。

T0:设为未施加电压时的设备的透光率。

T100:设为透光率不再随着施加电压的增大而发生变化时的透光率。

V90:在将未施加电压时的设备的透光率(T0)设为0%,将透光率不再随着施加电压的增大而发生变化时的透射率(T100)设为100%时,将透光率成为90%的施加电压(V)设为V90。

进一步,将该光散射型液晶设备在-20℃~60℃的热循环试验中投入10次循环,观察试验后的面板内有无裂痕。裂痕产生的有无以在10个样品中产生的样品数表示。将结果示于表5。

[化9]

液晶组合物(LA)

[表5]

(比较例12~13)

将1%的硅烷偶联剂KBM-503(信越化学工业公司制造)、5%的邻苯二甲酸盐PH4.01标准液、94%的异丙醇混合,搅拌15分钟而获得溶液,将所获得的溶液在ITO基板上以1000rpm的转数旋转涂布15秒后,将该基板在110℃加热干燥10分钟。使用涂布有该硅烷偶联剂的基板,利用与实施例20~35相同的步骤制作玻璃单元后,获得光散射型液晶设备。在测定所得的光散射型液晶设备的电压-透射率特性后,在-20℃~60℃的热循环试验中投入10次循环,观察试验后的面板内有无裂痕。将结果示于表6。

[表6]

根据实施例20~35与比较例10~13的比较,可知在该发明的光散射型液晶设备情况下,在热循环试验中的裂痕产生少。

(实施例40~42)

将来自表1所示的各种丙烯酸系单体的1种与作为聚合引发剂的Irgacure907(Basf公司制造)以质量比97:3的比例进行混合,将所得的混合物的3质量%异丙醇溶液在带有ITO的玻璃基板上以1000rpm的转数旋转涂布15秒后,将该基板在100℃加热5分钟,去除溶剂。将其在氮气置换中照射UVA的光强度为40mW/cm

将含有作为液晶组合物的(LA)75质量%、丙烯酸系单体组合物(MA)25质量%的调光性形成材料真空注入至该玻璃单元内,在调光层形成材料的转变点+1~5℃的温度区域内照射40mW/cm

[表7]

符号说明

1:基板

2:电极层

3:薄膜层(聚合物层)

4:调光层

- 光散射型液晶元件用液晶组合物、光散射型液晶元件、及智能窗户

- 光散射型液晶设备