一种半导体器件及制作方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及半导体制作领域,尤其涉及一种半导体器件及制作方法。

背景技术

有机发光二极管(Organic Light-Emitting Diode,缩写OLED)器件自从诞生以来,凭借其自发光、轻薄、相应速度快和易于实现柔性的优点,已经广泛应用在显示领域,是目前最有发展前景的显示技术。

OLED器件的发光部分主要有阴极、阳极以及夹在两者之间的有机层构成。在制备OLED器件时,先在制备有阳极的基板上蒸镀有机膜层,然后再蒸镀阴极。OLED器件在工作时,电流从电极注入到有机层形成激子而发光。OLED器件的阳极一般由金属膜层或者ITO构成,阴极一般由金属膜层构成。对于需要从阴极出光的OLED器件,为了保证阴极有良好的透过率,阴极厚度一般控制在

OLED器件的尺寸越大,其IR-Drop现象越明显。为了改善这种显示缺陷,引入辅助阴极,即在制备基板的时候,制备一层金属层作为辅助阴极,减少阴极的电阻。阴极和辅助阴极的结构还可以参见申请号为CN201710880512.5,名称为一种OLED面板及其制备方法。但是,如何实现阴极和辅助阴极的有效搭接是制程中的难点。

发明内容

为此,需要提供一种半导体器件及制作方法,解决阴极和辅助阴极无法较好搭接到一起的问题。

为实现上述目的,本实施例提供了一种半导体器件制作方法,包括如下步骤:

在基板上制作辅助阴极;

制作具有开槽的隔离层,所述开槽的底部宽度大于所述开槽的顶部宽度;

通过第一蒸发源在基板上形成有机膜层,所述第一蒸发源的蒸汽经过开槽时未被开槽顶部遮挡的部分进入到开槽底部形成有机膜层;所述有机膜层的侧边与开槽底部侧边具有间隙并露出所述辅助阴极;

通过蒸镀的方式在基板上形成阴极,蒸镀时的蒸汽从不同角度穿过所述开槽的顶部并覆盖开槽的整个底部,所述阴极覆盖所述开槽中的有机膜层且侧边通过所述间隙与辅助阴极连接。

进一步地,所述开槽的横截面的形状为梯形。

进一步地,所述通过蒸镀的方式在基板上形成阴极,所述阴极覆盖所述开槽中的辅助阴极的具体步骤为:

通过第二蒸发源和第三蒸发源在基板上形成阴极;

所述第二蒸发源位于所述开槽的中垂线的左侧下方;

所述第三蒸发源位于所述开槽的中垂线的右侧下方;

所述第二蒸发源的蒸镀范围覆盖开槽底部的一部分,所述第三蒸发源的蒸镀范围覆盖开槽底部的剩余部分。

进一步地,所述开槽的侧壁与所述辅助阴极之间的角度为β1,30°≤β1≤45°。

进一步地,第一蒸发源为平面蒸发源,所述平面蒸发源的蒸镀方向垂直于基板。

进一步地,所述第一蒸发源的蒸镀范围的一侧边界与垂直于基板方向之间的角度为α1,α1≤20°。

进一步地,第一蒸发源为点蒸发源,所述点蒸发源包括两个限制板,通过两个限制板来调整第一蒸发源的蒸镀范围;

两个限制板分别设置在第一蒸发源的喷嘴的两侧。

本实施例还提供一种半导体器件,包括基板、辅助阴极和隔离层;

所述辅助阴极设置在所述基板上;

所述隔离层包括开槽,所述隔离层的开槽中设置有所述辅助阴极,所述开槽的底部宽度大于所述开槽的顶部宽度。

进一步地,还包括有机膜层和阴极;

所述机膜层和所述阴极置于开槽中;

所述有机膜层的侧边与开槽底部侧边具有间隙并露出所述辅助阴极;

所述阴极覆盖所述开槽中的有机膜层且侧边通过所述间隙与辅助阴极连接。

进一步地,所述开槽的横截面的形状为梯形。

区别于现有技术,上述技术方案隔离层阻挡蒸镀材料镀到开槽中的辅助阴极处,起到避免蒸镀材料的浪费,节省了工艺成本。本申请尽可能缩减有机膜层在平行于辅助阴极方向上的宽度,从而让搭接区域的面积变大,搭接区域变大后,位于搭接区域的阴极便可以更加充分地接触辅助阴极。辅助阴极与阴极有效搭接后,可以提升阴极在工作时的稳定性,避免半导体器件(如显示面板)出现发光不均匀的现象(IR-Drop现象)。

附图说明

图1为本实施制作半导体器件的剖面结构示意图;

图2为本实施例所述半导体器件的结构示意图;

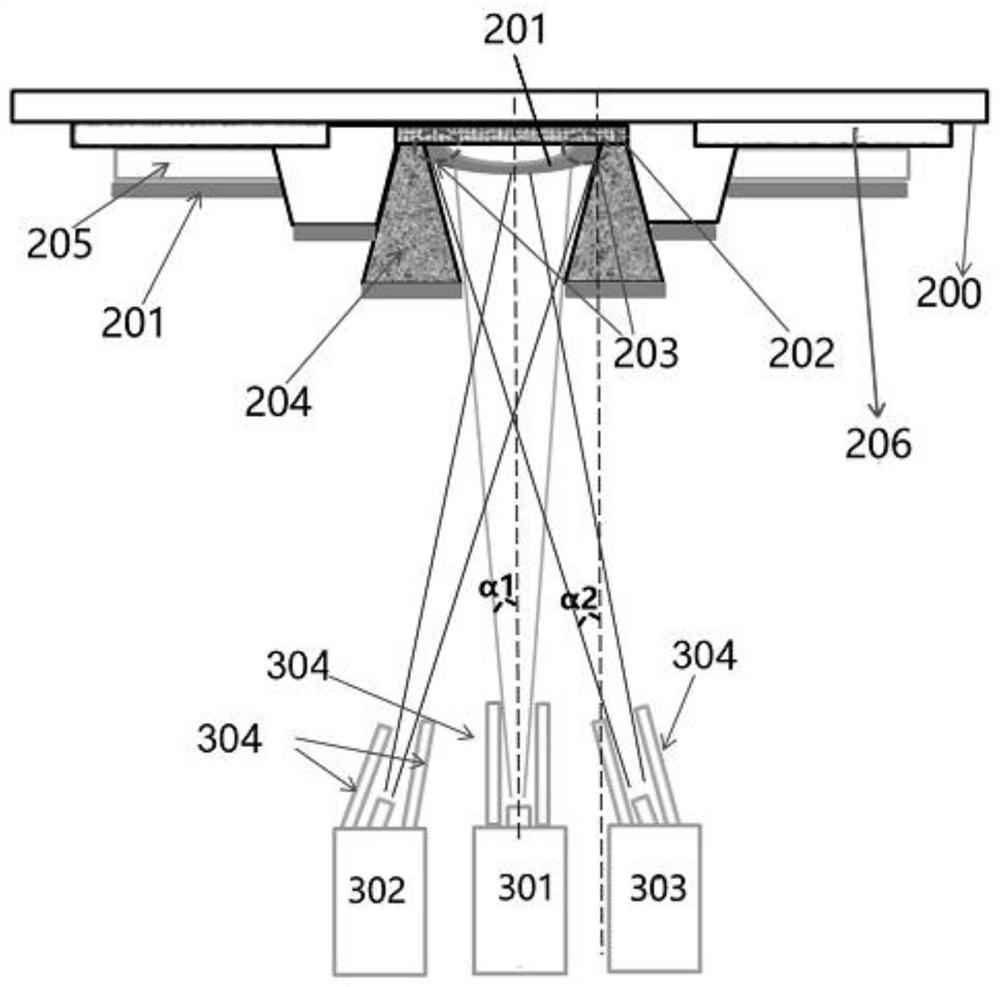

图3为本实施例通过平面蒸发源制作有机膜层的剖面结构示意图;

图4为本实施例所述发光区域和非发光区域的剖面结构示意图。

附图标记说明:

100、半导体器件;

101、非发光区域;

102、发光区域;

200、基板;

201、阴极;

202、辅助阴极;

203、搭接区域;

204、隔离层;

205、有机膜层;

206、阳极;

300、蒸发源;

301、第一蒸发源;

302、第二蒸发源;

303、第三蒸发源;

304、限制板。

具体实施方式

为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

请参阅图1至图4,本实施例提供一种半导体器件制作方法,包括如下步骤:在基板200上制作辅助阴极202;具体的,在基板200上涂布一层光阻,图形化光阻,即曝光和显影光阻,使得要制作辅助阴极202的部位开口。通过蒸镀的方式镀上辅助阴极材料,在基板200上形成辅助阴极202,结构如图1所示。其中,辅助阴极材料可以是Al(铝)、Ag(银)、Au(金)中的一种或者多种金属。辅助阴极202的厚度为1um(微米)~5um(微米)。辅助阴极202制作完毕后,清除光阻。

要说明的是,所述基板200一般由玻璃或者金属材料制成,所述基板200是半导体器件100的各个膜层的承载体。

制作辅助阴极后,制作隔离层204,隔离层204用于隔离金属的辅助阴极与其他无关的金属膜层的电连接;具体的,通过化学气相沉积法镀上氮化硅、氮化硅或者起他绝缘的材料,在辅助阴极202上形成隔离层204。隔离层204可以隔离金属的辅助阴极与其他无关的金属膜层的电连接,防止器件出现短路。

在辅助阴极区域的隔离层上制作开槽,所述开槽用于阴极与辅助阴极的连接点;具体的,涂布一层光阻,然后图形化光阻,即曝光和显影光阻,使得要制作开槽的部位开口。接着以光阻为掩膜蚀刻隔离层至辅助阴极,形成开槽。所述开槽底部为辅助阴极,结构如图1所示。在所述开槽制作完毕后,清除光阻。

优选的,所述开槽的横截面的形状为梯形,所述开槽的底部宽度大于所述开槽的顶部宽度。隔离层临近开槽处的侧壁是倾斜的,隔离层临近开槽处的顶部超出隔离层临近开槽处的底部,使得蒸镀后续的材料时,蒸镀的材料会被隔离层临近开槽处的顶部遮挡,隔离层临近开槽处的底部附近便不会有蒸镀材料触及。

优选的,请参阅图2,所述开槽的侧壁与所述辅助阴极上表面之间的角度为β1,30°≤β1≤45°。

在某些实施例中,梯形的所述开槽的底部宽度小于所述开槽的顶部宽度,或者,所述开槽的横截面的形状为矩形和圆形。本申请均可以在这些形状的开槽中来形成有机膜层205和阴极201。隔离层的作用是阻挡蒸镀材料镀到开槽中的辅助阴极处,起到避免蒸镀材料的浪费,节省了工艺成本。

或者在某些实施例中,可以是通过如下步骤来制作隔离层:先在半导体器件外制作好隔离柱,隔离柱的侧壁是倾斜的,隔离柱的顶部的宽度是大于隔离柱的底部宽度,而后将多个隔离柱焊接到辅助阴极处,形成隔离层。多个隔离柱之间的部分即为开槽。

然后将基板设置有辅助阴极和隔离层的一面朝下,使用蒸镀的方式来成膜阴极和有机膜层205:

所述第一蒸发源301位于所述开槽的下方,所述第一蒸发源301的蒸汽经过开槽时未被开槽顶部遮挡的部分进入到开槽底部形成有机膜层,所述第一蒸发源301的蒸镀范围的角度为2α1,结构如图1所示。优选的,所述第一蒸发源301的蒸镀范围的一侧边界与垂直于基板方向之间的角度为α1,α1≤20°。第一蒸发源301内装填有有机膜层材料,通过第一蒸发源301把有机膜层材料镀到基板上,在基板上形成有机膜层205。所述有机膜层205位于所述开槽底部的辅助阴极上,所述辅助阴极超出所述有机膜层的两侧,即所述有机膜层205的侧边与开槽底部侧边具有间隙(即搭接区域203)并露出所述辅助阴极。所述有机膜层205位于所述凹槽内的辅助阴极上,且有机膜层205的外侧均露出所述辅助阴极202。一般地,所述有机膜层205的厚度为

在这里,有机膜层外侧的辅助阴极所在的区域命名为搭接区域203,搭接区域203是阴极与辅助阴极的连接区域。上述技术方案尽可能缩减有机膜层在平行于辅助阴极方向上的宽度,从而让搭接区域的面积变大,搭接区域变大后,位于搭接区域的阴极便可以更加充分地接触辅助阴极。辅助阴极与阴极有效搭接后,可以提升阴极在工作时的稳定性,避免半导体器件(如显示面板)出现发光不均匀的现象(IR-Drop现象)。

在某些实施例中,第一蒸发源301为平面蒸发源,所述平面蒸发源的蒸镀方向垂直于基板,结构如图3所示。平面蒸发源无需调整蒸镀角度,在蒸镀过程中向上的有机膜层材料会被隔离层挡住,无法覆盖开槽底部的全部区域。那么有机膜层自然而然覆盖全部的辅助阴极,露出两侧的搭接区域203。

其中,现有技术都是一次形成阴极201,而本申请是两次成膜阴极201。本申请可以依次通过第二蒸发源和第三蒸发源来先后形成阴极,蒸镀时的蒸汽从不同角度穿过所述开槽的顶部并覆盖开槽的整个底部。当然也可以同时通过第二蒸发源和第三蒸发源来形成阴极。或者,本申请还可以通过四个蒸发源、五个蒸发源乃至更多个蒸发源来镀上阴极。

在基板的下方通过第二蒸发源302将阴极材料镀到基板上,在基板上形成阴极201的一部分,阴极201的一部分覆盖位于所述开槽中有机膜层一侧的辅助阴极,结构如图1所示。

优选的,所述第二蒸发源302位于所述开槽的中垂线的左侧下方,所述第二蒸发源302的蒸镀范围的右侧边界对准所述开槽的右侧侧壁与所述辅助阴极的连接处。所述第二蒸发源302的蒸镀范围的左侧边界位于所述开槽中,所述第二蒸发源302的左侧边界对准所述开槽的中间区域即可。

优选的,所述第三蒸发源303的蒸镀范围的左侧边界与垂直于基板方向之间的角度为α2,35°≤α2≤45°,结构如图1所示。

在基板的下方通过第三蒸发源303将阴极材料镀到基板上,在基板上形成阴极201的另一部分,阴极201的另一部分覆盖位于所述开槽中有机膜层另一侧的辅助阴极,所述阴极201的另一部分和阴极201的一部分连接,同时所述阴极201的另一部分和阴极201的一部分组成阴极201,结构如图1所示。

所述阴极覆盖所述开槽中的有机膜层且侧边通过所述间隙与辅助阴极连接。其中,所述阴极201的厚度为

优选的,所述第三蒸发源303位于所述开槽的中垂线的右侧下方,所述第三蒸发源303的蒸镀范围的左侧边界对准所述开槽的左侧侧壁与所述辅助阴极的连接处,所述第二蒸发源302的蒸镀范围的右侧边界位于所述开槽中,所述第二蒸发源302的蒸镀范围的右侧边界对准所述开槽的中间区域即可。

优选的,所述第三蒸发源303与所述第二蒸发源302是左右对称的,对称线是垂直于基板。所述第三蒸发源303的蒸镀范围的左侧边界与垂直于基板方向之间的角度也为α2,35°≤α2≤45°。

优选的,α1≤β1,β1≤α2。由于α1≤β1,有机膜层经过隔离层的遮挡,搭接区域203无法镀到有机膜层材料的。由于β1≤α2,辅助阴极上方的搭接区域203可以全部镀到阴极材料,因此阴极通过搭接区域203连接到辅助阴极,实现阴极与辅助阴极的导通。

在整个显示面板的显示区域,阴极的两部分是连在一起的。由于辅助阴极由厚度较厚的金属材料或合金制成,电阻率小于阴极,通过辅助阴极和阴极的配合,可以有效减小阴极的电阻,从而改善面板的IR-Drop现象。

在本实施例中,为了调整第一蒸发源301、第二蒸发源302和第三蒸发源303的蒸镀范围,使得第一蒸发源301、第二蒸发源302和第三蒸发源303能够准确地将材料镀到目标基板处,结构如图1所示。在第一蒸发源301、第二蒸发源302和第三蒸发源303上分别设置有限制板304,所述制限板采用耐高温的金属材料制成,所述限制板304用来控制材料的蒸镀范围(或者叫做蒸镀角)。第一蒸发源301、第二蒸发源302和第三蒸发源303为坩埚的时候,坩埚上的喷嘴作为蒸镀材料喷出的通道。两个限制板304相对设置,一个限制板304设置在喷嘴的一侧,另一个限制板304设置在喷嘴的另一侧。从喷嘴中喷出的蒸镀材料被限制板304引导着,使其落到目标基板处。

在某些实施例中,还包括在辅助阴极的一侧制作阳极206,结构如图1所示。

在本实施例中,主要是说明阴极和辅助阴极在搭接区域进行连接。在某些实施例中,本申请的制作方法适用于其他的膜层的制作,将辅助阴极替换成作为其他功能的金属、有机物或者无机物等,将阴极替换成作为其他功能的金属、有机物或者无机物等,将有机膜层替换成金属或者无机物等。

要说明的是,半导体器件100为显示面板,显示面板可以是OLED(OrganicLight-Emitting Diode)显示面板或者是LCD(Liquid Crystal Display)显示面板。其中,显示面板分为发光区域102和非发光区域101,所述搭接区域设置在所述非发光区域101,结构如图4所示。

要说明的是,所述蒸发源300包括第一蒸发源301、第二蒸发源302和第三蒸发源303。所述蒸发源300可以为点源的坩埚或者是线源的坩埚。

请参阅图2至图4,本实施例还提供一种半导体器件,包括基板200、辅助阴极202和隔离层204。所述辅助阴极202设置在所述基板200上。所述隔离层204包括开槽,所述隔离层204的开槽中设置有所述辅助阴极202,所述开槽的底部宽度大于所述开槽的顶部宽度。

为了改善IR-Drop现象,上述技术方案隔离层阻挡蒸镀材料镀到开槽中的辅助阴极处,起到避免蒸镀材料的浪费,节省了工艺成本,并实现阴极和辅助阴极的有效搭接,提升阴极在工作时的稳定性,避免半导体器件(如显示面板)出现发光不均匀的现象(IR-Drop现象)。

要说明的是,辅助阴极202可以是Al(铝)、Ag(银)、Au(金)中的一种或者多种金属。辅助阴极202的厚度为1um(微米)~5um(微米)。

要说明的是,所述基板200一般由玻璃或者金属材料制成,所述基板200是半导体器件100的各个膜层的承载体。

隔离层204可以隔离金属的辅助阴极与其他无关的金属膜层的电连接,防止器件出现短路。

优选的,所述开槽的横截面的形状为梯形,所述开槽的底部宽度大于所述开槽的顶部宽度,结构如图2和图3所示。隔离层临近开槽处的侧壁是倾斜的,隔离层临近开槽处的顶部超出隔离层临近开槽处的底部,使得蒸镀后续的材料时,蒸镀的材料会被隔离层临近开槽处的顶部遮挡,隔离层临近开槽处的底部附近便不会有蒸镀材料触及。

请参阅图2至图3,在本实施例中,还包括有机膜层205和阴极201,所述有机膜层205和所述阴极201置于开槽中。所述有机膜层205的侧边与开槽底部侧边具有间隙(即搭接区域203)并露出所述辅助阴极202;所述阴极201覆盖所述开槽中的有机膜层205且侧边通过所述间隙与辅助阴极202连接。

在整个显示面板的显示区域,阴极的两部分是连在一起的。由于辅助阴极由厚度较厚的金属材料或合金制成,电阻率小于阴极,通过辅助阴极和阴极的配合,可以有效减小阴极的电阻,从而改善面板的IR-Drop现象。

要说明的是,半导体器件100为显示面板,显示面板可以是OLED(OrganicLight-Emitting Diode)显示面板或者是LCD(Liquid Crystal Display)显示面板。其中,显示面板分为发光区域102和非发光区域101,所述搭接区域设置在所述非发光区域101,结构如图4所示。

在某些实施例中,还包括在辅助阴极的一侧的阳极206,结构如图2所示。

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明专利的保护范围之内。

- 一种半导体器件制作方法、半导体结构和半导体器件

- 半导体器件、半导体芯片及半导体器件制作方法