一种智能音箱反馈检测装置及其检测方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及音箱的检测领域,具体的是一种智能音箱反馈检测装置及其检测方法。

背景技术

音箱指可将音频信号变换为声音的一种设备。音箱是整个音响系统的终端,其作用是把音频电能转换成相应的声能,并把它辐射到空间去。它是音响系统极其重要的组成部分,担负着把电信号转变成声信号供人的耳朵直接聆听的任务。

在对音箱进行智能检测时,大多都是通过改变音箱的位置用以测试其分贝大小的改变,或者在空气中增加振动,用以测试振动对分贝大小的影响。

在改变音箱的位置时,由于其直线方向的精确度不好把控,往往会偏离XYZ方向,导致测试的结果不标准。

在空气中增加振动效果时,也会因为振动效果的不均匀,容易造成测试结果的不标准。

发明内容

为解决上述背景技术中提到的不足,本发明的目的在于提供一种智能音箱反馈检测装置及其检测方法,解决了音箱的位置不好把控以及振动效果不均匀导致的测试结果不标准的问题。

本发明的目的可以通过以下技术方案实现:

一种智能音箱反馈检测装置,包括工作台,所述工作台的上端靠近端部的一侧设置有检测仪,工作台的上端两侧安装有平行设置的直线导轨,直线导轨上均滑动设置有两个直线滑块;

所述直线导轨上方设置有X向驱动机构和Y向驱动机构,Y向驱动机构之间设置有升降板,升降板的底端设置有气压缸;

所述升降板的上端设置有夹持机构,夹持机构的上方设置有音箱本体,音箱本体的底端卡接固定有安装套,升降板的两端分别设置有第一支撑板和第二支撑板,第一支撑板的下方设置有间歇运动机构,第二支撑板的上方设置有振动机构;

所述间歇运动机构包括固定在第一支撑板下方的第二电机,第二电机的输出端连接有转动设置在第一支撑板底端的主动轮,主动轮的侧端设置有拨柱;主动轮的侧方设置有从动轮,从动轮的侧壁开有阵列分布的和主动轮相配合的第一弧形缺口,第一弧形缺口之间均设置有和拨柱相切配合的U型限位槽,从动轮的上端中心位置设置有转动板,转动板和升降板的中心位置转动连接,转动板和夹持机构的底端相连接;

所述振动机构包括平衡板和振动块,平衡板的端部设置有弧形部,平衡板的底部开有第二T型滑槽,第二T型滑槽的一侧内部固定有缓冲弹簧,第二T型滑槽的下方设置有两个平行设置的定位块,缓冲弹簧和位于一侧的定位块固定连接,定位块的顶部设置有和第二T型滑槽滑动配合的第二T型滑块,定位块的中间位置贯穿固定有连接杆;

所述振动块的侧壁开有多个阵列分布的和弧形部相限位适配的第二弧形缺口,第二弧形缺口贴合在安装套上,振动块的的底端设置有限位柱,连接杆活动贯穿限位柱。

进一步地,所述X向驱动机构包括固定在直线滑块上的第一底板和第二底板,第二底板的两端两侧均固定有侧板,第一底板的上端固定有第一滑轨,第一滑轨的上端滑动设置有至少两个第一滑块。

进一步地,所述第二底板的的上端固定有第二滑轨,第二滑轨的上端滑动设置有至少两个第二滑块,侧板的外侧端固定有第一电机,电机的输出端固定有丝杠,丝杠上滑动设置有丝杠螺母,丝杠螺母上固定有移动块,移动块和第二滑块固定连接,移动块和第一滑块之间均固定有横向支撑板。

进一步地,所述Y向驱动机构包括两个平行设置的直线电缸,直线电缸均固定在横向支撑板的底端,直线电缸包括电缸导轨和滑动设置在电缸导轨上的电缸滑块,电缸滑块的侧端均固定有横向连接板,横向连接板的侧端均固定有纵向连接板,纵向连接板的侧壁均开有若干第一T型滑槽,纵向连接板的底端之间固定有横向底板,横向底板和气压缸的底端固定连接。

进一步地,所述升降板的两端均设置有第一T型滑块,第一T型滑块和第一T型滑槽滑动配合。

进一步地,所述夹持机构包括下方座和上方座,下方座和上方座固定安装,下方座的底端和转动板固定连接,上方座设置在安装套的内部,下方座和上方座的侧壁分别开有相配合的第一半圆槽和第二半圆槽。

进一步地,所述第一半圆槽和第二半圆槽内均设置有伞齿轮,伞齿轮的外侧设置有和外设电机输出端相配合的限位孔,伞齿轮的上方设置有转动设置的平面转盘,平面转盘的底端设置有和伞齿轮相配合的蝶齿轮,平面转盘的上端设置有平面螺纹。

进一步地,所述上方座的的上端开有多个径向设置的限位卡槽,限位卡槽内均限位滑动设置有限位卡板,限位卡板的底端设置有和平面螺纹相配合的槽口,限位卡板的外端部设置有弧形夹持板,弧形夹持板和安装套的内壁相接触。

一种智能音箱反馈检测方法,所述检测方法包括以下步骤:

一、驱动第一电机,丝杠螺母带动移动块和第二滑块在X方向往复运动,小范围移动时进行测试,通过直线导轨和直线滑块的配合移动,大范围移动进行测试;

二、驱动直线电缸,电缸滑块带动升降板和升降板上的音箱本体在电缸导轨即Y方向移动,移动时进行测试;

三、驱动直气压缸,第一T型滑块和第一T型滑槽滑动配合,带动升降板和升降板上的音箱本体在Z方向移动,移动时进行测试;

四、驱动第二电机,主动轮转动一圈,从动轮转动°,实现了周向的间歇运动,测试音箱本体在转动过程中,声音分贝大小的变化情况;

五、根据实际需要,选择安装振动块,用以测试音箱本体产生振动时对分贝大小的影响。

本发明的有益效果:

1、本发明设计有X向驱动机构、Y向驱动机构和气压缸,X向有小范围移动和大范围移动,可以得到测试的平均值,在使用时,XYZ三个方向的运动精确,且XYZ三个方向配合使用可以将音箱移动至任意位置,测试范围和测试精确度都能得到保障;

2、本发明设计有间歇运动机构,驱动第二电机,主动轮转动一圈,从动轮转动72°,实现了周向的间歇运动,能够更加精确地得到在音箱处于某个角度时,分贝大小情况,使得测试结果更加具有说服力;

3、本发明设计有振动机构,第二弧形缺口的两处接触线对安装套有反作用力,安装套的表面为非光滑曲面,在安装套转动的过程中,实现轻微振动,可以测试振动时对声音分贝大小的影响,在转动过程中产生的振动效果是均匀的,测试效果更加准确;

4、本发明设置有夹持机构,驱动外设电机,伞齿轮转动和蝶齿轮啮合,进而带动平面转盘整体转动,平面螺纹和槽口配合,限位卡板可以径向滑动,适合不同直径的安装套,进而对安装套进行抵接,实现夹持。

附图说明

下面结合附图对本发明作进一步的说明。

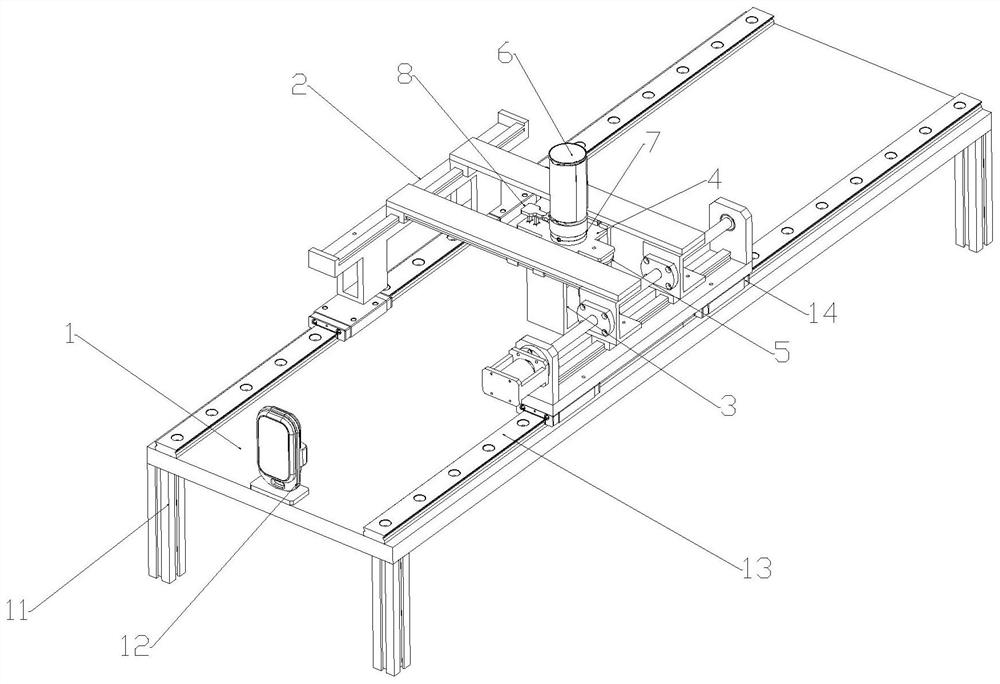

图1是本发明整体结构示意图;

图2是本发明X向驱动机构示意图;

图3是本发明Y向驱动机构示意图;

图4是本发明Z向驱动机构和音箱本体连接示意图;

图5是本发明间歇运动机构第一状态示意图;

图6是本发明间歇运动机构第二状态示意图;

图7是本发明音箱本体和夹持机构连接示意图;

图8是本发明夹持机构爆炸结构示意图;

图9是本发明夹持机构示意图;

图10是本发明振动机构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1所示,一种智能音箱反馈检测装置,包括工作台1,所述工作台1的上端靠近端部的一侧设置有检测仪12,检测仪12用来测试音箱发出的声音分贝大小,以及音箱产生振动时对分贝大小的影响,在测试过程中,能够实时反馈给。工作台1的上端两侧安装有平行设置的直线导轨13,直线导轨13上均滑动设置有两个直线滑块14。

如图1、2、3、4所示,直线导轨13上方设置有X向驱动机构2和Y向驱动机构3,Y向驱动机构3之间设置有升降板4,升降板4的底端设置有气压缸44。

X向驱动机构2包括固定在直线滑块14上的第一底板21和第二底板22,第二底板22的两端两侧均固定有侧板221,第一底板21的上端固定有第一滑轨23,第一滑轨23的上端滑动设置有至少两个第一滑块24。

第二底板22的的上端固定有第二滑轨25,第二滑轨25的上端滑动设置有至少两个第二滑块26,侧板221的外侧端固定有第一电机27,电机27的输出端固定有丝杠271,丝杠271上滑动设置有丝杠螺母272,丝杠螺母272上固定有移动块28,移动块28和第二滑块26固定连接,移动块28和第一滑块24之间均固定有横向支撑板29。

驱动第一电机27,丝杠螺母272带动移动块28和第二滑块26在X方向往复运动,为小范围移动,可以得到测试的平均值;通过直线导轨13和直线滑块14的配合移动,可以大范围移动。

Y向驱动机构3包括两个平行设置的直线电缸31,直线电缸31均固定在横向支撑板29的底端,直线电缸31包括电缸导轨311和滑动设置在电缸导轨311上的电缸滑块312,电缸滑块312的侧端均固定有横向连接板32,横向连接板32的侧端均固定有纵向连接板33,纵向连接板33的侧壁均开有若干第一T型滑槽331,纵向连接板33的底端之间固定有横向底板34,横向底板34和气压缸44的底端固定连接。升降板4的两端均设置有第一T型滑块43,第一T型滑块43和第一T型滑槽331滑动配合。

通过驱动直线电缸31和气压缸44,升降板4可以在Y方向和Z方向移动。

如图5、6、7、8、9、10所示,升降板4的上端设置有夹持机构7,夹持机构7的上方设置有音箱本体6,音箱本体6的底端卡接固定有安装套61,安装套61的表面为非光滑曲面,升降板4的两端分别设置有第一支撑板41和第二支撑板42,第一支撑板41的下方设置有间歇运动机构5,第二支撑板42的上方设置有振动机构8。

如图5和6所示,间歇运动机构5包括固定在第一支撑板41下方的第二电机51,第二电机51的输出端连接有转动设置在第一支撑板41底端的主动轮52,主动轮52的侧端设置有拨柱53;主动轮52的侧方设置有从动轮54,从动轮54的侧壁开有阵列分布的和主动轮52相配合的第一弧形缺口541,第一弧形缺口541之间均设置有和拨柱53相切配合的U型限位槽542,从动轮54的上端中心位置设置有转动板55,转动板55和升降板4的中心位置转动连接,转动板55和夹持机构7的底端相连接。

通过驱动第二电机51,主动轮52转动一圈,从动轮54转动72°,实现了周向的间歇运动,能够更加精确地得到在音箱处于某个角度时,分贝大小情况,使得测试结果更加具有说服力。

如图7、8、9所示,夹持机构7包括下方座71和上方座72,下方座71和上方座72固定安装,下方座71的底端和转动板55固定连接,上方座72设置在安装套61的内部,下方座71和上方座72的侧壁分别开有相配合的第一半圆槽710和第二半圆槽720。

第一半圆槽710和第二半圆槽720内均设置有伞齿轮73,伞齿轮73的外侧设置有和外设电机输出端相配合的限位孔731,伞齿轮73的上方设置有转动设置的平面转盘74,平面转盘74的底端设置有和伞齿轮73相配合的蝶齿轮741,平面转盘74的上端设置有平面螺纹742。

上方座72的的上端开有多个径向设置的限位卡槽721,限位卡槽721内均限位滑动设置有限位卡板75,限位卡板75的底端设置有和平面螺纹742相配合的槽口752,限位卡板75的外端部设置有弧形夹持板753,弧形夹持板753和安装套61的内壁相接触。

通过驱动外设电机,伞齿轮73转动和蝶齿轮741啮合,进而带动平面转盘74整体转动,平面螺纹742和槽口752配合,限位卡板75可以径向滑动,适合不同直径的安装套61,进而对安装套61进行抵接,实现夹持。

如图10所示,振动机构8包括平衡板81和振动块82,平衡板81的端部设置有弧形部811,平衡板81的底部开有第二T型滑槽812,第二T型滑槽812的一侧内部固定有缓冲弹簧813,第二T型滑槽812的下方设置有两个平行设置的定位块83,缓冲弹簧813和位于一侧的定位块83固定连接,定位块83的顶部设置有和第二T型滑槽812滑动配合的第二T型滑块831,定位块83的中间位置贯穿固定有连接杆832。

振动块82的侧壁开有多个阵列分布的和弧形部811相限位适配的第二弧形缺口821,第二弧形缺口821贴合在安装套61上,振动块82的的底端设置有限位柱822,连接杆832活动贯穿限位柱822。

在使用时,第二弧形缺口821贴合在安装套61上,属于线面接触,接触线有两处,由于安装套61的表面为非光滑曲面,在安装套61转动的过程中,第二弧形缺口821的两处接触线对安装套61有反作用力,实现轻微振动,可以测试振动时对声音分贝大小的影响,在振动过程中,由于弧形部811和第二弧形缺口821相限位适配,缓冲弹簧813会适当拉伸或者压缩。

同时,通过压缩缓冲弹簧813,可以将振动块82取下。

一种智能音箱反馈检测方法,包括以下步骤:

一、驱动第一电机27,丝杠螺母272带动移动块28和第二滑块26在X方向往复运动,小范围移动时进行测试,通过直线导轨13和直线滑块14的配合移动,大范围移动进行测试;

二、驱动直线电缸31,电缸滑块312带动升降板4和升降板4上的音箱本体6在电缸导轨311即Y方向移动,移动时进行测试;

三、驱动直气压缸44,第一T型滑块43和第一T型滑槽331滑动配合,带动升降板4和升降板4上的音箱本体6在Z方向移动,移动时进行测试;

四、驱动第二电机51,主动轮52转动一圈,从动轮54转动72°,实现了周向的间歇运动,测试音箱本体6在转动过程中,声音分贝大小的变化情况;

五、根据实际需要,选择安装振动块82,用以测试音箱本体6产生振动时对分贝大小的影响。

在实际使用时,XYZ三个方向可以同时运动,周向和振动也可以同时操作。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 一种智能音箱反馈检测装置及其检测方法

- 一种音箱漏风检测装置及检测方法