刀具表面涂层微织构的制备方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及刀具表面微织构技术领域,具体涉及刀具表面涂层微织构的制备方法。

背景技术

金属切削过程中,刀具表面与工件之间由于存在恶劣摩擦以及切削热的共同作用,将导致刀具磨损并降低工件加工质量。尤其是在高速切削、干切削以及切削难加工材料过程中,切削力更大、温度更高、切削环境极为恶劣,使得刀具的耐用度降低,刀具寿命也随之降低。因机械、热磨损而引起的刀具快速失效成为制约切削加工技术发展的一个重要因素,为解决这一问题,国内外众多从事切削刀具研究的学者不断寻求开发新型刀具材料、优化刀具结构、研究刀具涂层技术以及先进切削润滑冷却工艺。

刀具涂层的制备方法包括化学气相沉积法(CVD)、物理气相沉积法(PVD)、等离子体化学气相沉积法(PCVD)和溶胶-凝胶法(Sol-Gel)等。刀具表面的织构结构具有储存润滑剂、容纳磨屑以及提高表面润滑承载能力。表面织构技术和涂层技术都可以起到良好的减磨耐磨作用。切削刀具表面织构的加工方法主要有电火花加工、激光加工、磨削加工、离子束加工等。几种微织构表面加工方法的优缺点如表1所示。

表1刀具表面织构几种制备方法的优缺点

激光加工法是通过激光器发射激光至工件表面,使其表面部分材料发生气化和熔融;该方法具有能量密度高、加工效率高及加工过程污染小等优点,是目前刀具表面织构加工的主要技术。电火花加工则是通过工件电极与工具电极之间产生脉冲火花放电来腐蚀工件,从而获得所需的加工形状;电火花加工法适用于传统加工方式难以加工的材料,同时还能进行复杂结构的加工。磨削加工法是通过砂轮尖端在刀具表面加工出微织构;与其他非接触式加工方法相比,磨削加工在微织构形状控制和表面质量方面具有一定优势。离子束加工是在真空条件下,将离子束加速聚焦并投射到材料表面,产生溅射效应和注入效应,从而在材料表面加工出微织构;离子束加工具有加工精度高,加工应力和热变形都极小等优点,但其加工成本高、生产效率低,故目前尚无法进行大规模应用。

目前硬质合金刀具和陶瓷刀具微织构的加工方式以激光加工为主,激光加工属于非接触加工,可以通过调整加工参数以获得不同尺寸微织构;但激光加工效率低,成本较高,加工的微织构表面不如磨削光滑整齐;其他加工方法如磨削加工、离子束加工各有优缺点,但研究不多。但以上方法所得到的表面微织构致密度不高、与基体的结合力不理想,从而影响刀具的使用寿命。基于此,本发明旨在提出一种更高效、精度更高、织构涂层更为致密、与基体结合力更好的表面织构加工技术。

发明内容

为了解决现有方法制得到的刀具表面微织构的致密度不高、与基体的结合力不理想的技术问题,而提供刀具表面涂层微织构的制备方法。本发明方法高效、精密度高,织构涂层致密,与基体结合力好。

为了达到以上目的,本发明通过以下技术方案实现:

刀具表面涂层微织构的制备方法,包括如下步骤:

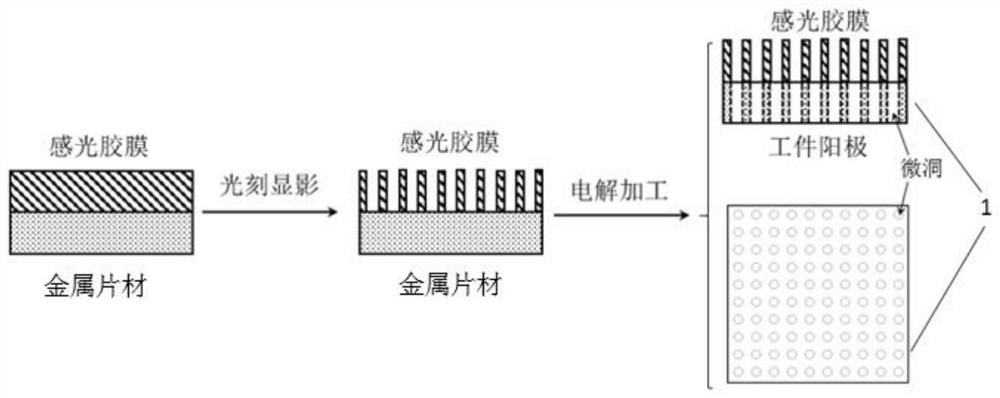

(1)电解加工制掩膜板:将金属片材作为电解加工的工件阳极,对所述工件阳极的表面进行前处理并得到具有阵列图案的感光胶膜,然后进行电解加工,选择性的溶解未被所述感光胶膜遮挡的工件阳极,并在工件阳极上得到直径为200μm~300μm阵列图案的微洞,去除感光胶膜后获得具有所述微洞的掩膜板;在电解加工时,电流集中分布于工件阳极表面未被阵列图案感光胶膜遮挡的区域并逐渐深入发生溶解,而工件阳极表面被阵列图案感光胶膜所遮挡的区域由于绝缘不发生电化学反应而不发生表面溶解;

(2)等离子体物理气相沉积陶瓷涂层微织构:在待处理的合金刀具的前刀面采用步骤(1)得到的所述掩膜板进行遮挡,再进行等离子体物理气相沉积,通过所述微洞在合金刀具表面获得具有微凸点阵列的陶瓷涂层微织构;

所述等离子体物理气相沉积采用氧化物陶瓷粉末作为陶瓷涂层微织构的原材料。

进一步地,步骤(1)中所述前处理的过程是在所述金属片材整个表面涂覆感光胶使其与基体材料紧密结合,紫外光下烘干后,通过光刻显影法在金属片材表面获得具有阵列图案的感光胶膜;所述感光胶膜的厚度为0.1mm。

进一步地,所述电解加工的电解液为质量浓度10wt%的NaNO

进一步地,步骤(1)中所述金属片材为304不锈钢钢片,厚度为0.05mm~0.1mm;所述电解加工的工具阴极采用内径为2mm、外径为3mm的中空304不锈钢柱。

进一步地,步骤(2)中所述合金刀具为硬质合金刀具。

进一步地,步骤(2)中所述氧化物陶瓷粉末为Al

进一步地,步骤(2)中所述等离子体物理气相沉积是采用等离子体电弧作为热源,温度设为3000K,可将氧化物陶瓷粉末加热到熔融或部分汽化状态,喷射向待处理的合金刀具的表面并在所述掩膜板的微洞中沉积得到陶瓷涂层微织构;所述等离子体物理气相沉积时的真空度为100Pa~200Pa,功率180kW,载流气体为Ar与He的混合气体,沉积时间为5s~10s,待处理的合金刀具距离等离子体物理气相沉积的设备喷射口800mm~1200mm。

再进一步地,所述Ar的流速35L/min~60L/min,所述He的流速为40L/min~60L/min。

进一步地,所述陶瓷涂层微织构的厚度为100μm~200μm。

有益技术效果:

本发明采用等离子物理气相沉积法(PS-PVD)加工获得微凸点阵列的涂层微织构,沉积时的材料被加热到熔融或汽化状态,喷射沉积于被掩膜板遮盖的微洞中,形成了具有微凸点阵列的涂层微织构。本发明结合了涂层与微织构获得的微凸点阵列的涂层微织构,在很大程度上增加了合金刀具的耐磨性,降低合金刀具在使用过程中的切削力和切削温度,延缓合金刀具磨损,提高合金刀具寿命。PS-PVD制备涂层微织构的过程中,材料以熔融或汽态的方式沉积,所获得的涂层微织构为等轴晶涂层,具有较高的致密度以及具有较高的与基体合金刀具的表面结合力,具有优异的力学性能及机械性能;而真空等离子体喷涂过程中,喷涂的材料以半固态或半熔融的方式沉积,致密度及与基体的结合力较差;与等离子化学气相沉积(PCVD)及磁控溅射相比,本发明的PS-PVD能够更高效、快速的沉积获得涂层微织构。另外,掩膜板的加工可以有效的批量复制图案、并且有较好的加工一致性。本发明以摩擦学为出发点,将微织构起到的减摩抗磨作用与表面涂层的耐磨性、抗氧化特性相结合,能够更大程度上提高合金刀具在使用过程中的连续切削性能及使用寿命。

附图说明

图1为本发明电解加工制备掩膜板的过程示意图,其中1-掩膜板。

图2为本发明在合金刀具前刀面获得的微凸点陶瓷涂层微织构的结构示意图,其中2-微凸点陶瓷涂层微织构。

具体实施方式

下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

实施例1

刀具表面涂层微织构的制备方法,包括如下步骤:

(1)电解加工制掩膜板,过程如图1所示:将厚度为0.1mm的304不锈钢片材作为电解加工的工件阳极,对所述工件阳极进行前处理:在不锈钢片材整个表面涂覆感光胶使其与基体材料紧密结合,紫外光下烘干后,通过光刻显影法在金属片材表面获得具有阵列图案的感光胶膜;所述感光胶膜的厚度为0.1mm;

然后进行电解加工:工具阴极采用内径为2mm、外径为3mm的中空304不锈钢柱,电解液为质量浓度10wt%的NaNO

(2)等离子体物理气相沉积涂层微织构:在待处理的硬质合金刀具的前刀面采用步骤(1)得到的所述掩膜板进行遮挡,再进行等离子体物理气相沉积:

采用等离子体电弧作为热源;采用氧化物陶瓷粉末作为涂层微织构的原材料;

温度为3000K下将氧化物陶瓷粉末加热到熔融或部分汽化状态,喷射向待处理的硬质合金刀具的表面并在其上的所述微洞中沉积,通过所述微洞在合金刀具表面获得具有微凸点阵列的陶瓷涂层微织构,厚度100μm~200μm,结构示意图如图2所示。

其中,述氧化物陶瓷粉末为Al

实施例2

刀具表面涂层微织构的制备方法,包括如下步骤:

(1)电解加工制掩膜板:将厚度为0.05mm的304不锈钢片材作为电解加工的工件阳极,对所述工件阳极进行前处理:在不锈钢片材整个表面涂覆感光胶使其与基体材料紧密结合,紫外光下烘干后,通过光刻显影法在金属片材表面获得具有阵列图案的感光胶膜;所述感光胶膜的厚度为0.1mm;

然后进行电解加工:工具阴极采用内径为2mm、外径为3mm的中空304不锈钢柱,电解液为质量浓度10wt%的NaNO

(2)等离子体物理气相沉积涂层微织构:在待处理的硬质合金刀具的前刀面采用步骤(1)得到的所述掩膜板进行遮挡,再进行等离子体物理气相沉积:

采用等离子体电弧作为热源;采用氧化物陶瓷粉末作为涂层微织构的原材料;温度为3000K下将氧化物陶瓷粉末加热到熔融或部分汽化状态,喷射向待处理的硬质合金刀具的表面并在其上的所述微洞中沉积,通过所述微洞在合金刀具表面获得具有微凸点阵列的陶瓷涂层微织构,厚度100μm~200μm。

其中,述氧化物陶瓷粉末为Al

实施例3

刀具表面涂层微织构的制备方法,包括如下步骤:

(1)电解加工制掩膜板:将厚度为0.1mm的304不锈钢片材作为电解加工的工件阳极,对所述工件阳极进行前处理:在不锈钢片材整个表面涂覆感光胶使其与基体材料紧密结合,紫外光下烘干后,通过光刻显影法在金属片材表面获得具有阵列图案的感光胶膜;所述感光胶膜的厚度为0.1mm;

然后进行电解加工:工具阴极采用内径为2mm、外径为3mm的中空304不锈钢柱,电解液为质量浓度10wt%的NaNO

(2)等离子体物理气相沉积涂层微织构:在待处理的硬质合金刀具的前刀面采用步骤(1)得到的所述掩膜板进行遮挡,再进行等离子体物理气相沉积:

采用等离子体电弧作为热源,采用氧化物陶瓷粉末作为涂层微织构的原材料;温度为3000K下将氧化物陶瓷粉末加热到熔融或部分汽化状态,喷射向待处理的硬质合金刀具的表面并在其上的所述微洞中沉积,通过所述微洞在合金刀具表面获得具有微凸点阵列的陶瓷涂层微织构,厚度100μm~200μm。

其中,述氧化物陶瓷粉末为Al

本发明采用等离子体物理气相沉积PS-PVD制备涂层微织构的过程中,材料以熔融或汽态的方式沉积,得到的涂层为孔隙率5%~16%的等轴晶结构涂层,而不是传统的层状结构涂层;微观组织致密,存在部分未完全熔化形成的弥散相,沉积的晶粒粒度小于传统喷涂粉末颗粒粒度,平均晶粒度为100nm~5μm,具有较高的致密度以及具有较高的与基体合金刀具的表面结合力,具有优异的力学性能及机械性能;本发明结合了涂层与微织构获得的微凸点阵列的涂层微织构,在很大程度上增加了合金刀具的耐磨性,降低合金刀具在使用过程中的切削力和切削温度,延缓合金刀具磨损,提高合金刀具寿命。

而真空等离子体喷涂过程中,喷涂的材料以半固态或半熔融的方式沉积,致密度及与基体的结合力较差;与等离子化学气相沉积(PCVD)及磁控溅射相比,本发明的PS-PVD能够更高效、快速的沉积获得涂层微织构。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 刀具表面涂层微织构的制备方法

- 射流抛光微织构涂层刀具的制备方法及该涂层刀具配合微量润滑的切削方法