一种提高碲化铋基区熔铸锭热电性能均匀性的方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及热电材料领域,具体涉及一种提高碲化铋基区熔铸锭热电性能均匀性的方法。

背景技术

热电技术是实现电能与热能直接相互转换的环保能源技术,同时热电器件体积小、无噪音,无运动部件,有着独特的应用优势。碲化铋基合金是目前唯一大规模商业化应用的热电材料,可实现室温附近的固态制冷及废热余热发电。区熔法由于设备价格低廉、流程简单、易实现大批量工业化生产,一直是企业制备碲化铋基合金的主流手段。

然而,由于区熔过程产生的固-液-固相变,溶质元素在固相基体中与液相基体中的浓度((C

发明内容

为解决目前碲化铋基区熔铸锭的成分均匀性差,热电性能的分布也呈现相应梯度,必须去除头尾才能进入正常生产流程的问题,本发明提出了一种提高碲化铋基区熔铸锭热电性能均匀性的方法,简单易行,不引入额外生产成本,同时对基体铸锭的本征热电性能影响较小。

一般制冷用N型碲化铋基的等效分凝系数为0.9,P型为1.1。在N型基体中掺杂分凝系数为0.9~1.3的元素,P型中掺杂0.7~1.1的元素,以此调和基体中由于分凝现象产生的性能梯度。最终,获得热电性能较为均匀的碲化铋基区熔铸锭,提高材料利用率,并且提高最终生产的TEC产品的性能一致性以及合格率。

本发明是通过以下技术方案实现的:一种提高碲化铋基区熔铸锭热电性能均匀性的方法为:碲化铋基区熔铸锭中含有掺杂元素,掺杂元素的分凝系数

基体材料的等效分凝系数是指基体中多种元素的分凝作用,所呈现的最终载流子浓度变化,从而假设的一种等效分凝系数。所述基体的载流子浓度变化,可假设载流子迁移率不变,用电导率的变化代替。

基体材料包括P型基体材料与N型基体材料,所述的P型基体材料化学式为Bi

预期掺杂的元素含量对应的分凝系数与基体的等效分凝系数之和接近于1.8~2.2,优选为2.0。

P型基体材料中掺杂元素的分凝系数小于1, N型基体材料中掺杂元素的分凝系数大于1。作为优选,P型基体材料中掺杂元素包括Te、Se、Cl、Br、I, N型基体材料中掺杂元素包括Au、Pt、Sb、W、Fe,所述的掺杂也包括自掺杂过程。

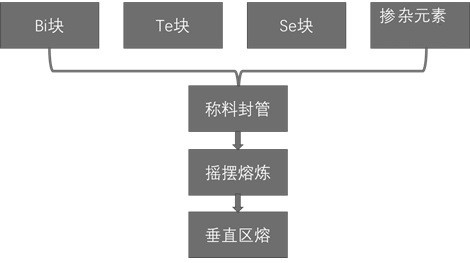

作为优选,含有掺杂元素的碲化铋基区熔铸锭的制备方法为,如图1所示:

(1)根据基体材料,将原料块、掺杂元素块进行粉碎;

(2)按照基体成分中各元素的化学计量比称量步骤(1)中的原料,将原料装入石英管;

本发明碲化铋基区熔铸锭P型基体材料化学式为Bi

掺杂量取决于掺杂元素对基体载流子浓度的影响,具体根据相图判断,准则为掺杂量对应的分凝系数与基体材料的等效分凝系数的和为1.8~2.2。

作为优选,石英管使用前洗净。

(3)将步骤(2)中石英管的真空度抽到≤10

作为优选,使用氢氧焰将石英管密封。

(4)把密封后的石英管置于摇摆熔炼炉内熔炼,获得多晶铸锭,随炉冷却至室温。

作为优选,在650 ~ 1000℃的摇摆炼炉中熔炼10-12h。

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉内进行区熔生长,制得碲化铋基区熔铸锭。

区熔温度为600- 800℃,炉体从多晶铸锭的尖端移动至另一端,区熔结束后冷却至室温,获得碲化铋基区熔铸锭。

区熔炉体移动速度为8-50mm/h,多晶铸锭的移动速度为区熔生长速度。

与现有技术相比,本发明的有益效果是:本发明制备的碲化铋基区熔铸锭提高材料性能稳定部位高达70%,明显提高材料的利用率并且改善了最终TEC产品的一致性及合格率,有效降低企业材料制备成本、品质管理成本,并且增加产出,具有明显的经济效益。

附图说明

图1为本发明的碲化铋基区熔铸锭的制备方法流程图;

图2为实施例1制备的N型碲化铋基区熔铸锭不同部位的电导率;

图3为实施例1不同批次N型碲化铋基区熔铸锭不同部位的电导率;

图4为实施例2制备的N型碲化铋基区熔铸锭不同部位的电导率;

图5为实施例3制备的P型碲化铋基区熔铸锭不同部位的电导率;

图6为实施例3不同批次P型碲化铋基区熔铸锭不同部位的电导率。

具体实施方式

下面通过实施例与附图对本发明作进一步详细说明,但本发明的内容不仅仅局限于下面的实施例。实施例所用原料均可市购或采用常规方法制备。

实施例1

(1)将原材料Bi块、Te块、Se块、掺杂Sb元素块分别进行粉碎;

(2)将内径为28mm左右的石英管的一端采用氢氧焰密封,将稀硝酸倒入石英管中,超声波震荡15~20min,倒出硝酸用清水清洗两次,无水乙醇清洗一次,然后将石英管放入烘箱于120℃干燥12 h备用;

按照N型基体材料化学式Bi

(3)将步骤(2)中石英管的真空度抽到10

(4)将步骤(3)中石英管置于800℃的旋熔炼炉中熔炼10 h,熔炼过程中一直摇摆保证原料的充分混合,冷却至室温,得到多晶铸锭;

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉上进行区熔生长,区熔温度为650℃,生长速度为25mm/h,多晶铸锭从头到尾区熔过后,冷却至室温,获得参杂Sb的N型Bi

对比例1

采用实施例1的制备方法,在步骤(1)中没有Sb掺杂,得到常规碲化铋基区熔铸锭。

测试例1

(a)实施例1与对比例1制备的N型碲化铋基区熔铸锭不同部位的电导率如图2所示。实施例1中向N型制冷用碲化铋基体中掺入适量的k为1.1的元素(一般根据相图选择),从区熔开始的部位5 cm,使得铸锭的电导率维持在1.2 (10

(b)重复性

图3为重复实施例1中不同批次的N型碲化铋基区熔铸锭不同部位的电导率。可以看出本发明重复性能良好。

需要指出地是,一般企业接受电导率1.1x10

实施例2

(1)将原材料Bi块、Te块、Se块、掺杂Sb元素块分别进行粉碎;

(2)将内径为28mm左右的石英管的一端采用氢氧焰密封,将稀硝酸倒入石英管中,超声波震荡15~20min,倒出硝酸用清水清洗两次,无水乙醇清洗一次,然后将石英管放入烘箱于120℃干燥12 h备用;

按照N型基体化学式Bi

(3)将步骤(2)中石英管的真空度抽到10

(4)将步骤(3)中石英管置于800℃的摇摆熔炼炉中熔炼12h,熔炼过程中一直摇摆保证原料的充分混合,冷却至室温,得到多晶铸锭;

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉上进行区熔生长,区熔温度为680℃,生长速度为30mm/h,多晶铸锭从头到尾区熔过后,冷却至室温,获得含有参Sb的N型Bi

对比例2

采用实施例2的制备方法,在步骤(1)中没有Sb掺杂,得到常规碲化铋基区熔铸锭。

测试例2

实施例2与对比例2制备的N型碲化铋基区熔铸锭不同部位的电导率如图4所示。未掺杂Sb的N区熔铸锭的电导率从8.2 x10

实施例3

(1)将原材料Bi块、Sb块、Te块分别进行粉碎,Te为自掺杂;

(2)将内径为28mm左右的石英管的一端采用氢氧焰密封,将稀硝酸倒入石英管中,超声波震荡15~20min,倒出硝酸用清水清洗两次,无水乙醇清洗一次,然后将石英管放入烘箱于120℃干燥12 h备用;

按照P型基体化学式Bi

(3)将步骤(2)中石英管的真空度抽到10

(4)将步骤(3)中石英管置于900℃的旋熔炼炉中熔炼11 h,熔炼过程中一直摇摆保证原料的充分混合,冷却至室温,得到多晶铸锭;

(5)将步骤(4)获得的多晶铸锭置于垂直区熔炉上进行区熔生长,区熔温度为650℃,生长速度为25mm/h,多晶铸锭从头到尾区熔过后,冷却至室温,获得含有过量掺杂Te的P型碲化铋基区熔铸锭。

对比例3

采用实施例3的制备方法,在步骤(1)中没有掺杂过量Te,得到常规碲化铋基区熔铸锭。

测试例3

(a)实施例3与对比例3制备的P型碲化铋基区熔铸锭不同部位的电导率如图5所示。未掺杂过量Te的P型区熔铸锭的电导率从铸锭的头部开始逐渐增加,然而从中间部位开始逐渐下降,从1.2 x10

(b)重复性

图6为重复实施例3中不同批次的P型碲化铋基区熔铸锭不同部位的电导率。可以看出本发明重复性能良好。

从上述实施例也可以说明,本发明制备的碲化铋基区熔铸锭提高材料性能稳定部位高达70%,明显提高材料的利用率并且改善了最终TEC产品的一致性及合格率,有效降低企业材料制备成本、品质管理成本,并且增加产出,具有明显的经济效益。

- 一种提高碲化铋基区熔铸锭热电性能均匀性的方法

- 一种提高碲化铋基区熔铸锭热电性能均匀性的方法