一种适于蝶阀控制抽汽压力的热电联产机组监控装置

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及供热与发电及其控制分析技术领域,具体涉及一种适于蝶阀控制抽汽压力的热电联产机组监控装置。

背景技术

为响应国家节能环保政策要求,工业小锅炉逐渐被淘汰,取而代之的是将周边凝汽式发电机组进行供热改造,通过从发电机组蒸汽系统抽汽实现对用热企业的集中供热。为了充分提高凝汽式机组能源利用效率,对于供汽压力等级在0.5~0.8MPa等级的热用户企业,对发电机组采取了从汽轮机中压缸与低压缸连通管抽汽的供热改造方式,这种方式需增大汽轮机蒸汽通流量来提高供汽压力,供汽压力提高后发电机组功率也因而升高,机组供热受电功率的制约。为了达到实时灵活调控供汽压力,采取了在中压缸与低压缸连通管抽汽口后安装蝶阀的技术措施,但这一措施存在可导致低压缸蒸汽通流量低引起未级叶片超温受损风险。

发明内容

本发明的目的在于克服现有技术的不足,本发明提供了一种适于蝶阀控制抽汽压力的热电联产机组监控装置,对供热汽轮机本体的监视与控制,将大幅降低设备损坏风险、提高设备使用寿命。

一种适于蝶阀控制抽汽压力的热电联产机组监控装置,其装置包括联通管蝶阀、温度测量装置、低压缸差胀装置、低压缸喷水减温装置、转轴振动测量装置、凝汽器真空测量装置、数据采集与控制装置、联通管抽汽压力测量装置、调节阀、隔离阀、逆止阀。

所述温度测量装置包括低压缸排汽温度测量装置、中压缸排汽温度测量装置;所述联通管蝶阀安装在中压缸和低压缸之间的联通管上;所述低压缸排汽温度测量装置设置在低压缸末级叶片腔室;所述低压缸差胀装置设置在低压缸与发电机之间,并靠近低压缸;所述低压缸喷水减温装置设置在低压缸末级叶片后腔蒸汽室;所述转轴振动测量装置设置在低压缸两侧;所述凝汽器真空测量装置的取样管设置在凝汽器的蒸汽入口喉部;所述中压缸排汽温度测量装置设置在联通管蝶阀前的联通管上;所述数据采集与控制装置通过信号线与测量装置连接、调节阀、联通管蝶阀连接;所述发电机通过管道连接所述低压缸、中压缸、高压缸;所述低压缸另一汽口通过装有联通管蝶阀的控制联通管与所述中压缸的另一汽口连接,向供汽管道供汽;所述供汽管道设置供汽管隔离阀、供汽管逆止阀、供汽管调节阀;所述凝汽器与所述低压缸连接。

所述低压缸差胀装置由差胀支架、差胀测量装置和转子凸轮构成,差胀支架固定在低压缸上,差胀测量装置设置在差胀支架,转子凸轮固定在汽轮机转子上;所述低压差胀测量装置为差胀监测器。

所述转轴振动测量装置通过振动支架固定在轴承箱上;支撑汽轮机转子的轴承上设置有测量轴承振动的轴承瓦盖振动测量装置;所述转轴振动测量装置为振动传感器;所述轴承瓦盖振动测量装置为BENTELY瓦振探头。

所述凝汽器真空测量装置测量的凝汽器真空值经过本发明提出的公式计算出对应真空绝对压力下的饱和温度;所述公式如下:

T

其中,f(P)=(A(10)+D-((A(10)+D)

D=2×G/(-F-(F

E=M

F=A(1)×M

G=A(2)×M

M=(P)

式中,T

所述温度测量装置采用E型热电偶。

所述联通管抽汽压力测量装置采用EJA或Rosemoun系列压力变送器。

所述抽汽隔离阀为波纹管截止阀。

所述数据采集与控制装置为OVATION分散控制系统。

所述调节阀为气动调节阀或电动调节阀。

所述逆止阀为不锈钢横式逆止阀。

本发明实施例提供了一种适于蝶阀控制抽汽压力的热电联产机组监控装置,通过监测中压缸排汽温度、低压缸排汽温度、低压缸胀差、汽轮机转子轴振和轴承瓦盖振动、以及凝汽器排汽压力下饱和温度的在线监测方法,多维度全方位实现对供热汽轮机本体的监视与控制,将大幅降低设备损坏风险、提高设备使用寿命,同时充分发挥供热机组的供热与电功率调节的灵活性,充分发挥供电机组参与电网填谷调峰性能,提高供热机组对用热企业蒸汽量实时变化的适应性能。实现充分利用能源,降低企业成本,实现节能增效创收的效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

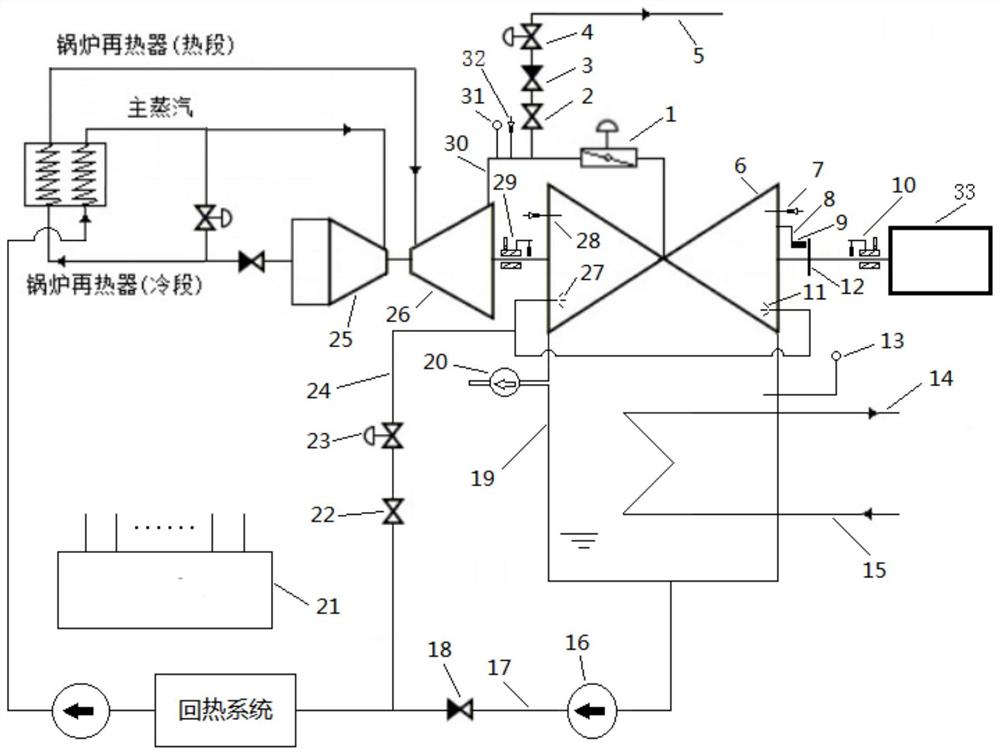

图1是一种适于蝶阀控制抽汽压力的热电联产机组监控装置的结构示意图。

图2是一种适于蝶阀控制抽汽压力的热电联产机组监控装置的转轴振动测量装置结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例

参阅图1,图1是一种适于蝶阀控制抽汽压力的热电联产机组监控装置的结构示意图。

如图1所示,一种适于蝶阀控制抽汽压力的热电联产机组监控装置,包括联通管蝶阀(1)、低压缸排汽温度测量装置(7、28)、低压缸差胀装置(由8、9、12构成)、低压缸喷水减温装置(11、27)、转轴振动测量装置(10、29)、凝汽器真空测量装置(13)、中压缸排汽温度测量装置(32)、数据采集与控制装置(21)、联通管抽汽压力测量装置(31)、以及调节阀、隔离阀、逆止阀以及管道构成。

所述联通管蝶阀(1)设置在中压缸(26)和低压缸(6)之间的联通管(30)上,联通管蝶阀(1)开度的大小可以控制联通管(30)内流入低压缸(6)的蒸汽流量;联通管蝶阀(1)的开度关小时,联通管蝶阀(1)后的蒸汽量减少,联通管蝶阀(1)前联通管抽汽压力测量装置(31)的显示值增大,经过供汽管隔离阀(2)、供汽管逆止阀(3)、供汽管调节阀(4)后通过供汽管道(5)向热用户的供汽能力得以提升;开度开大时,情况相反;联通管蝶阀(1)的开度进一步关小时,将导致低压缸通流蒸汽流量不足,导致低压缸末级叶片无充足蒸汽冷却而超温受损;同样当联通管蝶阀(1)和供汽管调节阀(4)开度过小也会引起中压缸通流蒸汽流量不足,导致中压缸末级叶片无充足蒸汽冷却而超温受损;运行中表现出汽轮机中压缸(26)和低压缸(6)的末级叶片腔室蒸汽温度升高、邻近轴承振动增大、低压缸胀差超限等异常现象,危及机组安全运行。

所述低压缸排汽温度测量装置(7、28)设置在低压缸末级叶片腔室,用于监测低压缸末级叶片腔室蒸汽温度,防范低压缸末级叶片超温受损。

所述低压缸差胀装置(由8、9、12构成)设置在低压缸(6)与发电机(33)之间,并在靠近低压缸(6),由差胀支架(8)、差胀测量装置(9)和转子凸轮(12)构成,差胀支架(8)固定有低压缸上,差胀测量装置(9)设置在差胀支架(8),转子凸轮(12)固定在汽轮机转子上。

所述低压缸喷水减温装置(11、27)设置在低压缸(6)末级叶片后腔蒸汽室;当数据采集与控制装置(21)监测到低压缸排汽温度测量装置(7、28)显示值超限,在联通管蝶阀(1)全开或出现卡涩无法正常开启时投入使用,作为低压缸末级叶片超温时的一道保护屏障。

所述低压缸喷水减温装置(11、27)的冷却水来自凝结水泵(16)出口的凝结水母管(17),从凝结水逆止阀(18)后的管段打孔连接取凝结水;低压缸末级叶片超温需喷水减温时凝结水隔离阀(22)全开,凝结水调节阀(23)开启后凝结水通过喷水减温管道(24)实现向低压缸末级叶片蒸汽腔室喷水降温。

所述凝结水母管(17)中的凝结水来处凝汽器(19)中的凝结水;低压缸排汽经过循环水冷却后凝结形成凝结水,循环水经过循环水入口管(15)流入凝汽器水测后由循环水出口管(14)流出,带走低压缸排汽凝结过程中释放的热量;凝汽器(19)中的不凝结气体则由凝汽器真空泵(20)抽出。

所述转轴振动测量装置(10、29)设置在低压缸(6)两侧,转轴振动测量装置(39)通过振动支架(34)固定在轴承箱(36)上;支撑汽轮机转子(38)的轴承(37)上设置有测量轴承振动的轴承瓦盖振动测量装置(35);通过对低压缸(6)两侧振动监测,实现对汽轮机本体的有效保护。

所述低压缸排汽压力测量装置(13)的取样管设置在凝汽器(19)的蒸汽入口喉部,实现对凝汽器蒸汽室真空值的测量;凝汽器真空值经过本发明提出的公式计算出对应真空绝对压力下的饱和温度,通过与低压缸排汽温度差值比较以判断低压缸(6)的未级叶片是否存在通流冷却蒸汽量不足问题;所述公式如下:

T

其中,f(P)=(A(10)+D-((A(10)+D)

D=2×G/(-F-(F

E=M

F=A(1)×M

G=A(2)×M

M=(P)

式中,T

所述中压缸排汽温度测量装置(32)设置在联通管蝶阀(1)前的联通管(30)上,用于监测中压缸末级叶片腔室蒸汽温度,防范低压缸末级叶片超温受损。

所述数据采集与控制装置(21)通过信号线与温度(7、28、32)、压力(13、31)、振动(10、29)和胀差(9)等测量装置连接,实现机组运行数据的在线监测;通过信号线与调节阀(4、22)和联通管蝶阀(1)连接,实现对相关阀门的开关控制与调节功能。

所述联通管抽汽压力测量装置(31)设置在联通管蝶阀(1)上游的联通管(30)上,用于监测供汽压力是否达到热用户的供汽压力参数要求;

所述温度测量装置(7、28、32)为E型热电偶,压力测量装置(13、31)采用EJA或Rosemoun系列压力变送器,分别实现温度、压力信号向电信号的转换。

所述数据采集与控制装置(21)通过信号线将温度、压力、振动以及阀门开度等电信号接入后转换为数字量,实现计算与控制功能。

所述抽汽隔离阀(2、22)为波纹管截止阀。

所述数据采集与控制装置(21)为OVATION分散控制系统。

所述调节阀(4、23)为气动调节阀或电动调节阀。

所述逆止阀(3、18)为不锈钢横式逆止阀。

所述差胀测量装置(9)为BENTELY差胀监测器。

所述转轴振动测量装置(39)为BENTELY振动传感器。

所述轴承瓦盖振动测量装置(35)为BENTELY瓦振探头。

参阅图2,图2是一种适于蝶阀控制抽汽压力的热电联产机组监控装置的转轴振动测量装置结构示意图。

如图2所示,转轴振动测量装置(10、29)由振动支架(34)、轴承瓦盖振动测量装置(35)、轴承箱(36)、轴承(37)、汽轮机转子(38)、转轴振动测量装置(39)构成。

实施例为300MW单抽供热机组,汽轮机为亚临界、一次中间再热、两缸两排汽、凝汽式汽轮机,型号为:N300-16.7/538/538-9;机组主要设计参数如下表1所示,全文中提及的压力(或真空)均为绝对压力。用热企业要求供汽压力为0.8MPa。对外供热蒸汽由中低压缸联通管(30)开口抽汽,抽汽口后设置有联通管蝶阀(1),联通管蝶阀(1)的开度可控制联通管蝶阀(1)前的蒸汽压力,联通管蝶阀(1)的开度关小时,联通管抽汽压力测量装置(31)的显示值增大,经过供汽管隔离阀(2)、供汽管逆止阀(3)、供汽管调节阀(5)后通过供汽管道(5)向热用户的供汽能力得以提升,同时联通管蝶阀(1)后的蒸汽量减少;开度开大时,情况相反。

表1机组主要设计参数

机组运行方式及供热过程与监测控制方法:

以机组某工况运行状态描述热电联产机组监控装置及其方法,发电机组电功率为283MW时,通管抽汽压力测量装置(31)的显示值0.83MPa,蝶阀开度36%,中低压缸联通管蒸汽满足供汽要求。

由于电网要求对负荷进行调节,需逐浙降低发电机电功率,中低压缸联通管抽汽压力维持0.80MPa,采取了逐浙关小蝶阀开度直至联通管蝶阀(1)开度的措施。当发电机电功率降至220MW、蝶阀开度关小至25.5%时,运行过程出现中压缸排汽温度由330.1℃逐浙升高至352.8℃、且有继续升高的趋势,超过了350℃设计要求;同时低压缸胀差由5.67mm逐浙升至8.50mm,机组运行状况出现不稳定趋势,发出报警信号提示运行人员对运行工况进行调节。为此,将蝶阀开度开至27.3%时,通过中压缸和低压缸的蒸汽通流量增大,发电机功率为230MW时,运行参数回到正常运行区域,机组运行正常。机组运行工况监测数据如表2。本发明相关保护定值如表3所示,根据表3保护定值进行报警与停机保护相关操作。

表2监测数据表

表3保护定值表

表2中的凝汽器真空对应饱和温度T

T

其中,f(P)=(A(10)+D-((A(10)+D)

D=2×G/(-F-(F

E=M

F=A(1)×M

G=A(2)×M

M=(P)

其中,A(1)=1167.05214 52767,A(2)=-724213.167 03206,A(3)=-17.073846940092,A(4)=12020.8247 0247,A(5)=-3232555.03 22333,A(6)=14.9151086 1353,A(7)=-4823.26573 61591,A(8)=405113.405 42057,A(9)=-0.23855557 567849,A(10)=650.175348 44798。

本发明实施例提供了一种适于蝶阀控制抽汽压力的热电联产机组监控装置,通过监测中压缸排汽温度、低压缸排汽温度、低压缸胀差、汽轮机转子轴振和轴承瓦盖振动、以及凝汽器排汽压力下饱和温度的在线监测方法,多维度全方位实现对供热汽轮机本体的监视与控制,将大幅降低设备损坏风险、提高设备使用寿命,同时充分发挥供热机组的供热与电功率调节的灵活性,充分发挥供电机组参与电网填谷调峰性能,提高供热机组对用热企业蒸汽量实时变化的适应性能。实现充分利用能源,降低企业成本,实现节能增效创收的效果。

本领域普通技术人员可以理解上述实施例的各种方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:只读存储器(ROM,ReadOnly Memory)、随机存取存储器(RAM,Random AccessMemory)、磁盘或光盘等。

另外,以上对本发明实施例所提供的一种适于蝶阀控制抽汽压力的热电联产机组监控装置进行了详细介绍,本文中应采用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种适于蝶阀控制抽汽压力的热电联产机组监控装置

- 一种适于蝶阀控制抽汽压力的热电联产机组监控系统