以石墨烯实现的防腐涂层

文献发布时间:2023-06-19 09:52:39

相关申请的交叉引用

本申请要求于2018年5月7日提交的美国专利申请号15/973,045的优先权,针对所有目的将所述专利申请的内容通过援引方式并入本文。

领域

本披露总体涉及防腐涂层领域,并且更具体地涉及一种以石墨烯实现的涂层组合物及其操作方法。

背景技术

金属材料的腐蚀是高成本的问题。例如,腐蚀引起的问题的成本占美国年度国内生产总值(GDP)的2%至5%。黑色金属(例如铁和钢)和有色金属(例如铝、铜等)都会发生腐蚀。这些金属材料通常用于海洋和近海结构物、桥梁、集装箱、炼油厂、发电厂、储罐、起重机、风车、机场、石化设施等。

耐腐蚀涂层保护金属部件不因受潮、盐雾、氧化或暴露于各种环境或工业化学品而退化。防腐涂层能够增加对金属表面的保护,并充当防止腐蚀剂与待保护金属基体接触的屏障。除了防腐蚀外,许多涂层还提供改善的耐磨性、不粘性和化学保护。具有防腐特性的涂层确保金属部件具有最长的可能的使用期限。

作为一个实例,用于保护钢结构的防腐涂层包括锌底漆,其中锌被用作导电颜料以产生阳极活性涂层。锌充当保护成为阴极的钢基体的牺牲阳极材料。耐腐蚀性可能取决于锌底漆的电偶电流转移,并且钢基体保持电偶保护,只要保持体系中的导电性并且存在足够的锌充当阳极。为了满足这些要求,锌底漆被典型地配制成含有高负载量的锌颗粒(例如,高达按重量计80%的锌),并且锌底漆中的锌颜料颗粒紧密地堆积在一起。然而,高锌负载量意味着在液体介质中分散固形物的难度很大,难以将底漆施加到待保护钢表面上,涂层过厚且致密,以及成本较高。用于保护其他类型金属结构的其他涂层体系也具有严重的缺点。

因此,仍然非常希望开发改善的防腐涂层。本披露的具体目的是一种需要较少量的阳极或牺牲材料的新的涂层体系。

概述

本披露提供了一种基于石墨烯的含水涂层悬浮液,该含水涂层悬浮液包含溶解或分散在水中的多个石墨烯片、防腐颜料或牺牲金属的颗粒、和水性粘结剂树脂,其中这多个石墨烯片含有选自以下各项的单层或少层石墨烯片:具有基本上零%非碳元素的原生石墨烯材料或具有按重量计0.001%至47%非碳元素的非原生石墨烯材料,其中所述非原生石墨烯选自氧化石墨烯、还原的氧化石墨烯、氟化石墨烯、氯化石墨烯、溴化石墨烯、碘化石墨烯、氢化石墨烯、氮化石墨烯、掺杂石墨烯、化学官能化石墨烯、或其组合。非原生石墨烯材料可具有按重量计1%至30%的非碳元素,这些非碳元素选自O、H、N、F、Cl、Br、I、B、P或其组合。涂层悬浮液不含微球(诸如玻璃、陶瓷和聚合物微球)。在某些实施例中,涂层悬浮液不含硅酸盐粘结剂。

在某些实施例中,防腐颜料或牺牲金属选自铝、铬、锌、铍、镁、其合金、磷酸锌、或其组合。

水性粘结剂树脂可优选地含有选自以下各项的水性热固性树脂:水溶性或分散性环氧树脂、水溶性或分散性聚氨酯树脂、水溶性或分散性尿烷-脲树脂、水溶性或分散性酚醛树脂、水溶性或分散性丙烯酸树脂、水溶性或分散性醇酸树脂、或其组合。

涂层悬浮液可进一步包含对于本领域技术人员将是显而易见的其他涂层/涂料成分。此类成分的实例是填料、添加剂(例如表面活性剂、分散剂、消泡剂、催化剂、加速剂、稳定剂、聚结剂、触变剂、防沉剂和染料)、偶联剂、增量剂、导电颜料、电子导电聚合物、或其组合。同样,涂层悬浮液不含玻璃、陶瓷或聚合物等的微球。

导电颜料可选自乙炔黑、炭黑、膨胀石墨薄片、碳纤维、碳纳米管、涂覆有锑掺杂的氧化锡或氧化铟锡的云母、或其混合物。

电子导电聚合物优选地选自下组,该组由以下各项组成:聚二乙炔、聚乙炔(PAc)、聚吡咯(PPy)、聚苯胺(PAni)、聚噻吩(PTh)、聚异硫茚(PITN)、其中亚杂芳基可以是噻吩、呋喃或吡咯的聚亚杂芳基亚乙烯基(PArV)、聚对亚苯基(PpP)、聚酞菁(PPhc)等、及它们的衍生物,以及其组合。

在一些实施例中,附连于官能化石墨烯片上的化学官能团选自以下官能团:烷基或芳基硅烷、烷基或芳烷基、羟基、羧基、胺基、磺酸基(sulfonate group)(--SO

可替代地,附连于石墨烯片上的官能团含有选自下组的叠氮化合物的衍生物,该组由以下各项组成:2-叠氮基乙醇、3-叠氮基丙-1-胺、4-(2-叠氮基乙氧基)-4-氧代丁酸、2-叠氮基乙基-2-溴-2-甲基丙酸酯、氯甲酸酯(chlorocarbonate)、叠氮甲酸酯(azidocarbonate)、二氯碳烯、碳烯、芳炔、氮烯、其中R=以下基团中的任一个的(R-)-氧基羰基氮烯、它们的衍生物,

以及其组合。

在某些实施例中,官能团选自下组,该组由以下各项组成:羟基、过氧化物、醚、酮基和醛。在某些实施例中,官能化剂含有选自下组的官能团,该组由以下各项组成:SO

官能团可选自下组,该组由以下各项组成:酰胺基胺、聚酰胺、脂肪族胺、改性脂肪族胺、脂环族胺、芳香族胺、酸酐、酮亚胺、二亚乙基三胺(DETA)、三亚乙基四胺(TETA)、四亚乙基五胺(TEPA)、多亚乙基多胺、多胺环氧加合物、酚硬化剂、非溴化固化剂、非胺固化剂、及其组合。

在一些实施例中,官能团选自OY、NHY、O=C--OY、P=C--NR'Y、O=C--SY、O=C--Y、--CR'1--OY、N'Y或C'Y,并且Y是蛋白质、肽、氨基酸、酶、抗体、核苷酸、寡核苷酸、抗原、或酶底物、酶抑制剂或酶底物的过渡态类似物的官能团或者选自R'--OH、R'--NR'

本披露还提供了一种至少部分地涂覆有涂层的物体或结构,该涂层包含多个石墨烯片、防腐颜料或牺牲金属的颗粒和水性粘结剂树脂,该水性粘结剂树脂将石墨烯片和防腐颜料或牺牲金属的颗粒粘结在一起,并将它们粘结到物体或结构的表面上,其中这多个石墨烯片含有选自以下各项的单层或少层石墨烯片:具有基本上零%非碳元素的原生石墨烯材料或具有按重量计0.001%至47%非碳元素的非原生石墨烯材料,其中该非原生石墨烯选自氧化石墨烯、还原的氧化石墨烯、氟化石墨烯、氯化石墨烯、溴化石墨烯、碘化石墨烯、氢化石墨烯、氮化石墨烯、掺杂石墨烯、化学官能化石墨烯、或其组合,并且其中该涂层不含分散在其中的硅酸盐粘结剂或微球。

涂层中的防腐颜料或牺牲金属可选自铝、铬、锌、铍、镁、其合金、磷酸锌、或其组合。施加到物体或结构上的涂层典型地具有从1nm至10mm,典型地从10nm至1mm的厚度。在某些实施例中,物体或结构是金属的。

施加到物体或结构上的涂层可含有选自以下各项的水性粘结剂树脂:酯树脂、新戊二醇(NPG)、乙二醇(EG)、间苯二甲酸、对苯二甲酸、尿烷树脂、尿烷酯树脂、尿烷-脲树脂、丙烯酸树脂、丙烯酸尿烷树脂、它们的衍生物、或其组合。

水性粘结剂树脂可含有基于100重量份的粘结剂树脂的1至30重量份的量的固化剂和/或偶联剂。

对于施加到物体或结构上的涂层,水性粘结剂树脂可含有热可固化树脂,该热可固化树脂含有选自以下各项的多官能环氧单体:二甘油四缩水甘油醚、二季戊四醇四缩水甘油醚、山梨醇聚缩水甘油醚、聚甘油聚缩水甘油醚、季戊四醇聚缩水甘油醚、它们的衍生物、或其组合。

在某些实施例中,水性粘结剂树脂含有热可固化树脂,该热可固化树脂含有选自下组的双官能或三官能环氧单体,该组由以下各项组成:三羟甲基乙烷三缩水甘油醚、三羟甲基甲烷三缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟苯基甲烷三缩水甘油醚、三苯酚三缩水甘油醚、四羟苯基乙烷三缩水甘油醚、四羟苯基乙烷四缩水甘油醚、对氨基苯酚三缩水甘油醚、1,2,6-己三醇三缩水甘油醚、甘油三缩水甘油醚、二甘油三缩水甘油醚、甘油乙氧基三缩水甘油醚、蓖麻油三缩水甘油醚、丙氧基化丙三醇三缩水甘油醚、乙二醇二缩水甘油醚、1,4-丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、环己烷二甲醇二缩水甘油醚、二丙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、二溴新戊二醇二缩水甘油醚、氢化双酚A二缩水甘油醚、3,4-环氧环己基羧酸(3,4-环氧环己烷)甲酯、它们的衍生物、及其混合物。

在某些实施例中,水性粘结剂树脂含有UV辐射可固化树脂或漆,该UV辐射可固化树脂或漆选自丙烯酸酯和甲基丙烯酸酯低聚物,(甲基)丙烯酸酯(丙烯酸酯和甲基丙烯酸酯),多元醇及其具有(甲基)丙烯酸酯官能团的衍生物,包括乙氧基化三羟甲基丙烷三(甲基)丙烯酸酯、三丙二醇二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、二甘醇二(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯或新戊二醇二(甲基)丙烯酸酯及其混合物,以及衍生自以下各项的丙烯酸酯和甲基丙烯酸酯低聚物:低分子量聚酯树脂、聚醚树脂、环氧树脂、聚氨酯树脂、醇酸树脂、螺缩醛树脂、环氧丙烯酸酯、聚丁二烯树脂和多硫醇-多烯树脂。

在某些实施例中,物体或结构是金属增强材料或构件。物体或结构可以是混凝土结构、桥梁。

本披露还提供了一种抑制具有表面的结构或物体的腐蚀的方法,该方法包括:用上述的目前发明的涂层悬浮液涂覆该表面的至少一部分,并且在涂覆步骤完成后,至少部分地从悬浮液中去除水。

在该方法中,防腐颜料或牺牲金属选自铝、铬、锌、铍、镁、其合金、磷酸锌、或其组合。在该方法中,水性粘结剂树脂优选地含有选自以下各项的水性热固性树脂:水溶性或分散性环氧树脂、水溶性或分散性聚氨酯树脂、水溶性或分散性酚醛树脂、水溶性或分散性丙烯酸树脂、水溶性或分散性醇酸树脂、或其组合。非原生石墨烯材料优选地具有按重量计1%至30%的非碳元素,这些非碳元素选自O、H、N、F、Cl、Br、I、B、P或其组合。该方法可进一步包含载剂、填料、分散剂、表面活性剂、消泡剂、催化剂、加速剂、稳定剂、聚结剂、触变剂、防沉剂、彩色染料、偶联剂、增量剂、导电颜料、电子导电聚合物、或其组合。

附图说明

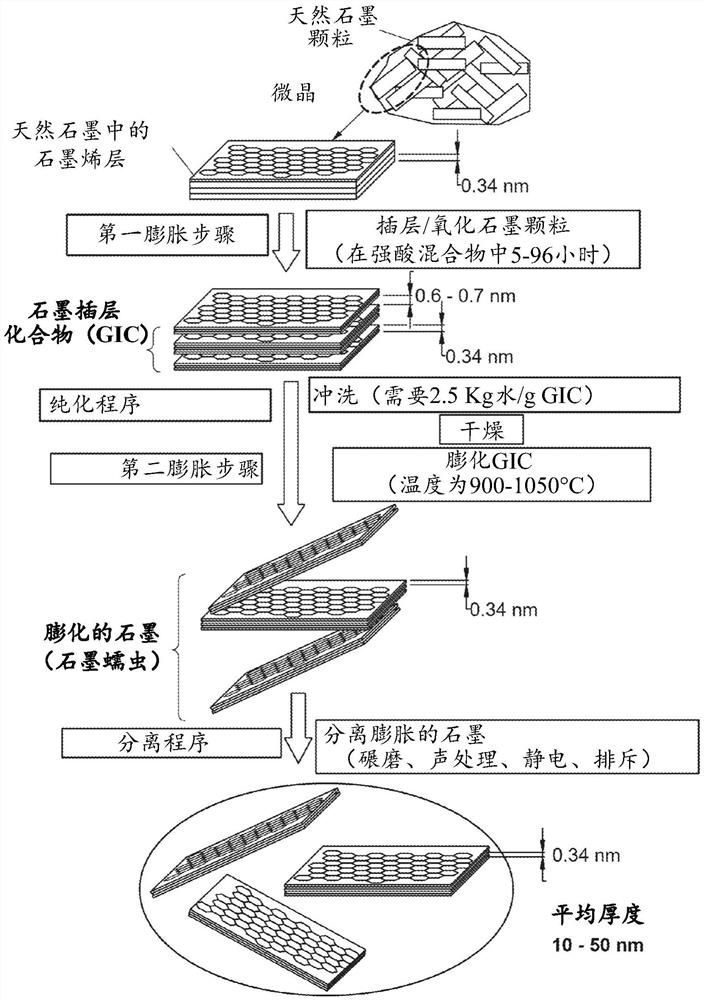

图1示出了用于生产氧化石墨烯片的最常用方法的流程图,该方法需要化学氧化/插层、冲洗和高温膨化程序。

图2四种防腐涂层组合物的极化电流密度与电压(电化学电位)。

具体实施方式

本披露提供了一种用于保护金属表面免受腐蚀或氧化的基于石墨烯的含水涂层悬浮液。该涂层悬浮液可作为底漆、中间涂层或表面涂层(顶部涂层)施加到金属基体表面上。在某些实施例中,该涂层悬浮液包含溶解或分散在水中的多个石墨烯片、防腐颜料或牺牲金属的颗粒、和水性粘结剂树脂,其中这多个石墨烯片含有选自以下各项的单层或少层石墨烯片:具有基本上零%非碳元素的原生石墨烯材料或具有按重量计0.001%至47%非碳元素的非原生石墨烯材料,其中该非原生石墨烯选自氧化石墨烯、还原的氧化石墨烯、氟化石墨烯、氯化石墨烯、溴化石墨烯、碘化石墨烯、氢化石墨烯、氮化石墨烯、掺杂石墨烯、化学官能化石墨烯、或其组合。非原生石墨烯材料可具有按重量计1%至30%的非碳元素,这些非碳元素选自O、H、N、F、Cl、Br、I、B、P或其组合。优选地,涂层悬浮液不含微球(诸如玻璃、陶瓷和聚合物微球)作为填料。在某些实施例中,涂层悬浮液不含硅酸盐粘结剂。

在优选或典型的涂层组合物中(在去除水后),所得固形物含有按重量计0.1%-30%的石墨烯片、按重量计1%-70%(优选5%-60%并且进一步优选10%至40%)的防腐颜料或牺牲金属的颗粒以及按重量计1%-10%的水性粘结剂树脂。当然,这三个物种的总和,不管如何配制,都必须是100%。

用于保护钢结构的常规防腐涂层典型地含有锌底漆,其中锌被用作导电颜料以产生阳极活性涂层。待保护的钢或铁基体充当阴极。锌充当保护钢或铁基体的牺牲阳极材料。耐腐蚀性可能取决于锌底漆的电偶电流转移。钢基体保持电偶保护,只要保持体系中的电子传导途径并且存在足够的锌充当阳极。不幸的是,锌底漆被典型地配制成含有高负载量的锌颗粒(例如,高达按重量计80%的锌)。高锌负载量意味着在液体介质中分散固形物的难度很大,难以将底漆施加到待保护钢表面上,涂层过厚且致密,以及成本较高。用于保护其他类型金属结构的其他涂层体系也具有严重的缺点。

在本披露中,我们意外地观察到,通过将按重量计1%的选择官能化石墨烯添加到锌底漆中,可以将Zn量从按重量计80%减少到20%(Zn量减少4倍),而不会损害防腐能力。这是性能的巨大改进并且完全出乎意料。该按重量计1%的石墨烯可以完全代替按重量计60%的锌,这是令人震惊且前所未有的。

我们进一步观察到,除锌(或作为锌的替代品)外,其他元素或化合物,诸如铝、铬、铍、镁、其合金、磷酸锌或其组合,也可用作防腐颜料或牺牲金属,以与石墨烯片配对。使用少量石墨烯(典型地按重量计从0.1%至10%)可代替多至按重量计70%的这些防腐颜料材料。

水性粘结剂树脂可优选地含有选自以下各项的水性热固性树脂:水溶性或分散性环氧树脂、水溶性或分散性聚氨酯树脂、水溶性或分散性酚醛树脂、水溶性或分散性丙烯酸树脂、水溶性或分散性醇酸树脂、或其组合。

涂层悬浮液可进一步包含对于本领域技术人员将是显而易见的其他涂层/涂料成分。此类成分的实例是填料、添加剂(例如表面活性剂、分散剂、消泡剂、催化剂、加速剂、稳定剂、聚结剂、触变剂、防沉剂和染料)、偶联剂、增量剂、导电颜料、电子导电聚合物、或其组合。同样,涂层悬浮液不含玻璃、陶瓷或聚合物等的微球作为填料或添加剂。

导电颜料可选自乙炔黑、炭黑、膨胀石墨薄片、碳纤维、碳纳米管、涂覆有锑掺杂的氧化锡或氧化铟锡的云母、或其混合物。

电子导电聚合物优选地选自下组,该组由以下各项组成:聚二乙炔、聚乙炔(PAc)、聚吡咯(PPy)、聚苯胺(PAni)、聚噻吩(PTh)、聚异硫茚(PITN)、其中亚杂芳基可以是噻吩、呋喃或吡咯的聚亚杂芳基亚乙烯基(PArV)、聚对亚苯基(PpP)、聚酞菁(PPhc)等、及它们的衍生物,以及其组合。

通过使用众所周知的方法和设备在水中分散/混合石墨烯片、防腐颜料或牺牲金属的颗粒和水性粘结剂树脂,可以容易地制备涂层悬浮液;例如使用分散器/混合器/均质器或超声发生器。

可以使用许多众所周知的涂覆/涂漆方法中的一种将涂层悬浮液施加到基体表面上,这些方法诸如空气辅助喷涂、超声波喷涂、涂漆、印刷和浸涂。在某些实施例中,可以简单地将金属部件浸入或浸渍入基于石墨烯的涂层悬浮液中,然后从石墨烯分散体中移除该部件,以使石墨烯片和粘结剂沉积到金属部件的表面上,其中石墨烯片粘结到金属表面上以形成一层粘结的石墨烯片。可替代地,可以简单地将涂层悬浮液喷涂在金属部件表面上,使水组分蒸发并使粘结剂树脂固化或凝固。

粘结剂树脂层可以由包含粘合剂树脂作为主要成分的粘合剂组合物形成。粘合剂树脂组合物可以包含固化剂和偶联剂与粘合剂树脂一起。粘合剂树脂的实例可以包括酯树脂、尿烷树脂、尿烷酯树脂、丙烯酸树脂和丙烯酸尿烷树脂,具体地是包括新戊二醇(NPG)、乙二醇(EG)、间苯二甲酸和对苯二甲酸的酯树脂。固化剂可以基于100重量份的粘合剂树脂的1至30重量份的量存在。偶联剂可以包括环氧硅烷化合物。

该粘结剂树脂的固化可通过热、UV或电离辐射进行。这可涉及将热可固化组合物加热至至少70℃、优选90℃至150℃的温度持续至少1分钟(典型地至多2小时,并且更典型地从2分钟至30分钟),以便形成硬涂层。

金属部件表面可以使用浸渍、涂覆(例如刮刀涂覆、棒式涂覆、狭缝式涂覆、逗号涂覆、逆辊涂覆等)、辊到辊工艺、喷墨印刷、丝网印刷、微接触印刷、凹版涂覆、喷涂、超声波喷涂、静电喷涂和柔版印刷来与石墨烯分散体接触。硬涂层的厚度一般为约1nm至1mm,优选10nm至100μm,并且最优选100nm至10μm。

对于热可固化树脂,多官能环氧单体可优选地选自二甘油四缩水甘油醚、二季戊四醇四缩水甘油醚、山梨醇聚缩水甘油醚、聚甘油聚缩水甘油醚、季戊四醇聚缩水甘油醚(例如季戊四醇四缩水甘油醚)、或其组合。双官能或三官能环氧单体可选自下组,该组由以下各项组成:三羟甲基乙烷三缩水甘油醚、三羟甲基甲烷三缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟苯基甲烷三缩水甘油醚、三苯酚三缩水甘油醚、四羟苯基乙烷三缩水甘油醚、四羟苯基乙烷四缩水甘油醚、对氨基苯酚三缩水甘油醚、1,2,6-己三醇三缩水甘油醚、甘油三缩水甘油醚、二甘油三缩水甘油醚、甘油乙氧基三缩水甘油醚、蓖麻油三缩水甘油醚、丙氧基化丙三醇三缩水甘油醚、乙二醇二缩水甘油醚、1,4-丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、环己烷二甲醇二缩水甘油醚、二丙二醇二缩水甘油醚、聚丙二醇二缩水甘油醚、二溴新戊二醇二缩水甘油醚、氢化双酚A二缩水甘油醚、3,4-环氧环己基羧酸(3,4-环氧环己烷)甲酯、它们的衍生物、及其混合物。

在某些实施例中,本披露的热可固化组合物有利地进一步含有少量(优选从按重量计0.05%至0.20%)的至少一种表面活性化合物。表面活性剂对基体的良好润湿从而导致产生令人满意的最终硬涂层很重要。

本披露中可用于粘结剂树脂的UV辐射可固化的树脂和漆包括那些衍生自光可聚合单体和低聚物的树脂和漆,诸如多官能化合物的丙烯酸酯和甲基丙烯酸酯低聚物(术语“(甲基)丙烯酸酯”在此是指丙烯酸酯和甲基丙烯酸酯),诸如多元醇及其具有(甲基)丙烯酸酯官能团的衍生物,诸如乙氧基化三羟甲基丙烷三(甲基)丙烯酸酯、三丙二醇二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、二甘醇二(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯或新戊二醇二(甲基)丙烯酸酯及其混合物,以及衍生自以下各项的丙烯酸酯和甲基丙烯酸酯低聚物:低分子量聚酯树脂、聚醚树脂、环氧树脂、聚氨酯树脂、醇酸树脂、螺缩醛树脂、环氧丙烯酸酯、聚丁二烯树脂和多硫醇-多烯树脂。

将UV可聚合单体和低聚物涂覆(例如,在从浸渍中撤出后)并干燥,并随后暴露于UV辐射以形成光学透明的交联耐磨层。优选的UV固化剂量在50与1000mJ/cm

UV可固化的树脂典型地也是电离辐射可固化的。电离辐射可固化的树脂可含有相对大量的反应性稀释剂。在此可用的反应性稀释剂包括单官能单体,诸如(甲基)丙烯酸乙酯、(甲基)丙烯酸乙基己酯、苯乙烯、乙烯基甲苯和N-乙烯基吡咯烷酮,以及多官能单体,例如三羟甲基丙烷三(甲基)丙烯酸酯、己二醇(甲基)丙烯酸酯、三丙二醇二(甲基)丙烯酸酯、二甘醇二(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、它们的衍生物、及其组合。

上述粘结剂树脂通常是基于溶剂的,最初可溶于有机溶剂中(在固化或交联之前)。然而,可以对这些粘结剂树脂中的大多数单体或聚合物(固化前)进行化学改性(例如羧基化、羟基化或以某种方式官能化)以使其在水中可溶或可分散。然后它们成为水性涂层体系的成分。有可商购获得的本质上为水溶性或水分散性的树脂体系。

石墨烯片和石墨烯分散体的制备如下所述:已知碳具有五种独特的晶体结构,包括金刚石、富勒烯(0-D纳米石墨材料)、碳纳米管或碳纳米纤维(1-D纳米石墨材料)、石墨烯(2-D纳米石墨材料)和石墨(3-D石墨材料)。碳纳米管(CNT)是指以单壁或多壁生长的管状结构。碳纳米管(CNT)和碳纳米纤维(CNF)具有大约几纳米到几百纳米的直径。其纵向、空心结构赋予材料独特的机械、电学和化学特性。CNT或CNF是一维纳米碳或1-D纳米石墨材料。

早在2002年,我们的研究小组开创了石墨烯材料及相关生产方法的开发:(1)B.Z.Jang和W.C.Huang,“Nano-scaled Graphene Plates[纳米级石墨烯板]”,美国专利号7,071,258(07/04/2006),2002年10月21日提交的申请;(2)B.Z.Jang等人“Process forProducing Nano-scaled Graphene Plates[用于生产纳米级石墨烯板的方法]”,美国专利申请号10/858,814(06/03/2004)(美国专利公开号2005/0271574);和(3)B.Z.Jang,A.Zhamu和J.Guo,“Process for Producing Nano-scaled Platelets andNanocomposites[用于生产纳米级片晶和纳米复合材料的方法]”,美国专利申请号11/509,424(08/25/2006)(美国专利公开号2008-0048152)。

单层石墨烯片由占据二维六方晶格的碳原子构成。多层石墨烯是由多于一个石墨烯平面构成的片晶。单独的单层石墨烯片和多层石墨烯片晶在本文中统称为纳米石墨烯片晶(NGP)或石墨烯材料。NGP包括原生石墨烯(基本上99%的碳原子)、微氧化石墨烯(按重量计<5%的氧)、氧化石墨烯(按重量计≥5%的氧)、微氟化石墨烯(按重量计<5%的氟)、氟化石墨烯(按重量计≥5%的氟)、其他的卤化石墨烯以及化学官能化石墨烯。

已发现NGP具有一系列不寻常的物理、化学和机械特性。例如,发现石墨烯展现出所有现有材料的最高固有强度和最高热导率。尽管未预想石墨烯的实际电子器件应用(例如,替换Si作为晶体管中的骨架)在未来5-10年内发生,但其作为纳米填料在复合材料中以及作为电极材料在储能器件中的应用即将到来。大量可加工的石墨烯片的可用性对于成功开发石墨烯的复合材料、能量和其他应用是至关重要的。

我们综述了生产NGP和NGP纳米复合材料的方法[Bor Z.Jang和A Zhamu,“Processing of Nano Graphene Platelets(NGPs)and NGP Nanocomposites:A Review[纳米石墨烯片晶(NGP)和NGP纳米复合材料的加工:综述]”,J.Materials Sci.[材料科学杂志]43(2008)5092-5101]。

非常有用的方法(图1)需要用插层剂和氧化剂(例如,分别为浓硫酸和硝酸)处理天然石墨粉末以获得石墨插层化合物(GIC)或实际上氧化石墨(GO)。[William S.Hummers,Jr.等人,Preparation of Graphitic Oxide[氧化石墨的制备],Journal of theAmerican Chemical Society[美国化学会志],1958,第1339页]。在插层或氧化之前,石墨的石墨烯平面间间距为大约0.335nm(L

在热冲击暴露方法中,使GIC或GO暴露于高温(典型地800℃-1,050℃)持续短时间段(典型地15至60秒)以使GIC或GO膨化或膨胀以形成膨化的或进一步膨胀的石墨,所述石墨典型地呈由仍彼此互连的石墨薄片构成的“石墨蠕虫”的形式。这种热冲击程序可以产生一些分离的石墨薄片或石墨烯片,但通常大部分石墨薄片保持互连。典型地,然后使用空气碾磨、机械剪切或在水中的超声处理使膨化的石墨或石墨蠕虫经受薄片分离处理。因此,方法1基本上需要三个不同的程序:第一膨胀(氧化或插层)、进一步膨胀(或“膨化”)以及分离。

在基于溶液的分离方法中,将膨胀或膨化的GO粉末分散于水或醇水溶液中,使其经受超声处理。重要的是注意到,在这些方法中,在石墨的插层和氧化之后(即,在第一膨胀之后)以及典型地在所得GIC或GO的热冲击暴露之后(在第二膨胀之后)使用超声处理。替代性地,使分散在水中的GO粉末经受离子交换或冗长的纯化程序,其方式为使得存在于平面间空间中的离子之间的推斥力胜过石墨烯间的范德华力,导致石墨烯层分离。

在上述实例中,用于制备石墨烯片或NGP的起始材料是可选自下组的石墨材料,该组由以下各项组成:天然石墨、人造石墨、氧化石墨、氟化石墨、石墨纤维、碳纤维、碳纳米纤维、碳纳米管、中间相碳微球(MCMB)或碳质微球(CMS)、软碳、硬碳及其组合。

氧化石墨可通过将片层状石墨材料(例如天然薄片石墨或合成石墨的粉末)在所需温度(典型地为0℃-70℃)下分散或浸入到氧化剂中持续足够长的时间(典型地为4小时至5天)来制备,该氧化剂典型地是插层剂(例如浓硫酸)和氧化剂(例如硝酸、过氧化氢、高氯酸钠、高锰酸钾)的混合物。然后将所得的氧化石墨颗粒用水冲洗几次,以将pH值调节到典型的2-5。然后使所得的分散在水中的氧化石墨颗粒的悬浮液经受超声处理,以产生分散在水中的单独氧化石墨烯片的分散体。可加入少量还原剂(例如Na

为了缩短产生前体溶液或悬浮液所需的时间,可选择在较短的时间内(例如30分钟至4小时)在一定程度上氧化石墨以获得石墨插层化合物(GIC)。然后将GIC颗粒暴露于热冲击下,优选在600℃-1100℃的温度范围内持续典型的15至60秒,以获得膨化的石墨或石墨蠕虫,任选地(但优选地)使石墨或石墨蠕虫经受机械剪切(例如使用机械剪切机或超声发生器)以粉碎构成石墨蠕虫的石墨薄片。然后,将已经分离的石墨烯片(机械剪切后)或未破碎的石墨蠕虫或单个石墨薄片重新分散在水、酸或有机溶剂中并经超声处理以获得石墨烯分散体。

原生石墨烯材料优选地通过以下三种方法中的一种生产:(A)用非氧化剂插层石墨材料,然后在非氧化环境中进行热或化学膨化处理;(B)使石墨材料经受超临界流体环境以实现石墨烯层间渗透和膨化;或(C)将粉末形式的石墨材料分散到含有表面活性剂或分散剂的水溶液中,以获得悬浮液,并且使悬浮液经受直接超声处理,以获得石墨烯分散体。

在程序(A)中,特别优选的步骤包括(i)用选自以下的非氧化剂插层石墨材料:碱金属(例如,钾、钠、锂或铯)、碱土金属、或碱金属或碱土金属的合金、混合物或低共熔物;和(ii)化学膨化处理(例如,通过将钾插层的石墨浸入乙醇溶液中)。

在程序(B)中,优选的步骤包括将石墨材料浸入到超临界流体,诸如二氧化碳(例如,在温度T>31℃和压力P>7.4MPa下)和水(例如,在T>374℃和P>22.1MPa)中,持续一段足以实现石墨烯层间渗透(暂时插层)的时间。该步骤之后接着进行突然减压,以膨化单个石墨烯层。其他合适的超临界流体包括甲烷、乙烷、乙烯、过氧化氢、臭氧、水氧化(含有高浓度溶解氧的水)、或其混合物。

在程序(C)中,优选的步骤包括(a)将石墨材料的颗粒分散在其中含有表面活性剂或分散剂的液体介质中以获得悬浮液或浆料;并且(b)将悬浮液或浆料暴露于一定能级下的超声波(一种通常称为超声处理的工艺)持续足够长的时间,以产生分散在液体介质(例如水、醇或有机溶剂)中的分离的石墨烯片(非氧化NGP)的石墨烯分散体。

可以产生氧含量不大于按重量计25%、优选低于按重量计20%、进一步优选低于5%的NGP。典型地,氧含量在按重量计5%与20%之间。氧含量可以使用化学元素分析和/或X射线光电子能谱(XPS)测定。

现有技术方法中用于生产GIC、氧化石墨以及随后制造的膨化石墨、柔性石墨片和石墨烯片晶的片层状石墨材料在大多数情况下是天然石墨。然而,本披露不限于天然石墨。起始材料可选自下组,该组由以下各项组成:天然石墨、人造石墨(例如,高定向热解石墨HOPG)、氧化石墨、氟化石墨、石墨纤维、碳纤维、碳纳米纤维、碳纳米管、中间相碳微球(MCMB)或碳质微球(CMS)、软碳、硬碳及其组合。所有这些材料都含有由石墨烯平面的层通过范德华力堆叠或键合在一起而构成的石墨微晶。在天然石墨中,石墨烯平面的多个堆叠聚集在一起,其中石墨烯平面的定向因堆叠而不同。在碳纤维中,石墨烯平面通常沿优选的方向定向。一般来讲,软碳是由液态芳香族分子碳化而获得的碳质材料。它们的芳香环或石墨烯结构或多或少是彼此平行的,使得可以进一步石墨化。硬碳是从芳香族固体材料(例如,聚合物,诸如酚醛树脂和聚糠醇)获得的碳质材料。它们的石墨烯结构相对随机定向,并且因此,即使在高于2500℃的温度下,也难以实现进一步石墨化。但是,石墨烯片确实存在于这些碳中。

在本文中使用氟化石墨烯或石墨烯氟化物作为卤化石墨烯材料组的实例。存在两种不同的方法,已经遵循这些方法来生产氟化石墨烯:(1)预合成石墨烯的氟化:该方法需要用氟化剂如XeF

F

为了将层状前体材料膨化成单个的石墨烯单层或少层的状态,必须克服相邻层之间的吸引力并进一步稳定这些层。这可以通过官能团共价修饰石墨烯表面或通过使用特定溶剂、表面活性剂、聚合物、或供体-受体芳香族分子的非共价修饰来实现。液相膨化的过程包括在液体介质中对氟化石墨进行超声处理以产生分散在液体介质中的氟化石墨烯片。所得分散体可以直接用于聚合物部件表面的石墨烯沉积。

石墨烯的氮化可以通过在高温(200℃-400℃)下将石墨烯材料(如氧化石墨烯)暴露于氨来进行。氮化石墨烯还可以通过水热法在较低温度下形成;例如通过将GO和氨密封在高压釜中并且然后升温至150℃-250℃。合成掺杂氮的石墨烯的其他方法包括在石墨烯上进行氮气等离子体处理、在氨存在下石墨电极之间的电弧放电、在CVD条件下氧化石墨烯的氨解、以及在不同温度下氧化石墨烯和尿素的水热处理。

为了限定本申请的权利要求的目的,NGP或石墨烯材料包括单层和多层(典型地小于10层,少层石墨烯)的原生石墨烯、氧化石墨烯、还原的氧化石墨烯(RGO)、氟化石墨烯、氯化石墨烯、溴化石墨烯、碘化石墨烯、氢化石墨烯、氮化石墨烯、化学官能化石墨烯、掺杂石墨烯(例如被B或N掺杂)的离散的片/片晶。原生石墨烯具有基本上0%的氧。RGO典型地具有按重量计0.001%-5%的氧含量。氧化石墨烯(包括RGO)可以具有按重量计0.001%-50%的氧。除原生石墨烯之外,所有石墨烯材料都具有按重量计0.001%-50%的非碳元素(例如O、H、N、B、F、Cl、Br、I等)。这些材料在本文中被称为非原生石墨烯材料。本发明的石墨烯可以含有原生或非原生石墨烯并且本发明的方法允许此灵活性。这些石墨烯片都可以进行化学官能化。

石墨烯片具有相当大比例的对应于石墨晶体边缘平面的边缘。边缘平面上的碳原子是反应性的并且必须含有某种杂原子或基团以满足碳化合价。此外,存在许多类型的官能团(例如羟基和羧基),这些官能团在通过化学或电化学方法产生的石墨烯片的边缘或表面处天然存在。许多化学官能团(例如-NH

在一个优选的实施例中,所得官能化石墨烯片(NGP)可广泛地具有下式(e):[NGP]--R

对于环氧树脂常用的固化剂是二亚乙基三胺(DETA),其具有三个-NH

其他有用的化学官能团或反应分子可选自下组,该组由以下各项组成:酰胺基胺、聚酰胺、脂肪族胺、改性脂肪族胺、脂环族胺、芳香族胺、酸酐、酮亚胺、二亚乙基三胺(DETA)、三亚乙基四胺(TETA)、四亚乙基五胺(TEPA)、六亚甲基四胺、多亚乙基多胺、多胺环氧加合物、酚硬化剂、非溴化固化剂、非胺固化剂、它们的衍生物、及其组合。这些官能团是多官能的,具有与至少两种化学物种从至少两个端部反应的能力。最重要的是,它们能够使用其一端部键合到石墨烯的边缘或表面,并且在随后的环氧固化阶段能够在一个或两个另外的端部与环氧化物或环氧树脂反应。

以上描述的[NGP]--R

NGP和导电添加剂(例如碳纳米纤维)也可以官能化以产生具有下式的组合物:[NGP]--[R'--A]

本披露的官能化NGP可直接通过磺化或亲电加成至脱氧石墨烯片晶表面来制备。石墨烯片晶可以在与官能化剂接触之前进行加工。这种加工可以包括将石墨烯片晶分散在溶剂中。在一些实例中,片晶然后可以在接触之前进行过滤和干燥。一种特别有用的官能团类型是羧酸部分,如果NGP是从前面讨论的酸插层路线制备的,则这些羧酸部分自然地存在于NGP的表面上。如果需要羧酸官能化,则可以使NGP经受氯酸盐、硝酸或过硫酸铵氧化。

羧酸官能化的石墨烯片或片晶是特别有用的,因为它们可以充当用于制备其他类型的官能化NGP的起始点。例如,醇或酰胺可以容易地与酸连接以得到稳定的酯或酰胺。如果醇或胺是二-或多-官能分子的一部分,则通过O-或NH-的键联留下其他官能团作为侧基。这些反应可以使用如本领域已知的开发用于用醇酯化或用胺胺化羧酸的任何方法来进行。这些方法的实例可以发现于G.W.Anderson等人,J.Amer.Chem.Soc.[美国化学会志]86,1839(1964)中,其据此以引用的方式整体并入。氨基基团可以通过以下方式直接引入到石墨片晶上:用硝酸和硫酸处理片晶以获得硝化的片晶,然后用还原剂诸如连二亚硫酸钠化学还原该硝化形式以获得氨基官能化的片晶。

在一些实施例中,这些化学官能化石墨烯片含有选自以下各项的化学官能团:烷基或芳基硅烷、烷基或芳烷基、羟基、羧基、胺基、磺酸基(--SO

及其组合。

在某些实施例中,官能团选自下组,该组由以下各项组成:羟基、过氧化物、醚、酮基和醛。在某些实施例中,官能化剂含有选自下组的官能团,该组由以下各项组成:SO

官能团可选自下组,该组由以下各项组成:酰胺基胺、聚酰胺、脂肪族胺、改性脂肪族胺、脂环族胺、芳香族胺、酸酐、酮亚胺、二亚乙基三胺(DETA)、三亚乙基四胺(TETA)、四亚乙基五胺(TEPA)、多亚乙基多胺、多胺环氧加合物、酚硬化剂、非溴化固化剂、非胺固化剂、它们的衍生物、及其组合。

在一些实施例中,官能团可选自OY、NHY、O=C--OY、P=C--NR'Y、O=C--SY、O=C--Y、--CR'1--OY、N'Y或C'Y,并且Y是蛋白质、肽、氨基酸、酶、抗体、核苷酸、寡核苷酸、抗原、或酶底物、酶抑制剂或酶底物的过渡态类似物的官能团或者选自R'--OH、R'--NR'

所产生的石墨烯分散体可进一步添加有酸、金属盐、氧化剂或其组合,以制备更具反应性的分散体,以用于金属部件的石墨烯涂层中。可以简单地将金属部件浸渍到石墨烯悬浮液中几秒至几分钟(优选5秒至15分钟),然后将聚合物部件从石墨烯-液体分散体中撤出。当去除液体(例如通过自然蒸发或强制蒸发)后,石墨烯片被自然地涂覆在聚合物部件表面上并与之粘结。

通过使用本领域中众所周知的方法来表征这些防腐涂层体系;例如进行根据ASTMB117(ISO 9277)的盐雾试验(SST)和循环伏安试验(电流密度与电压),以获得阴极和阳极极化电流等。

以下实例用于展示关于实践本披露的最佳模式的一些具体细节并且不应当被解释为限制本披露的范围。

实例1:来自对MCMB的硫酸插层和膨化的氧化石墨烯

MCMB(中碳微球)由中钢化工股份有限公司(China Steel Chemical Co)供应。该材料具有约2.24g/cm

取少量样品,干燥,并用TEM观察,发现大部分NGP在1层与10层之间。所产生的石墨烯粉末(GO或RGO)的含氧量是从0.1%至大约25%,这取决于膨化温度和时间。

向几种石墨烯分散体中分别加入多种防腐金属、其他颜料和成分,以产生不同的防腐涂层组合物。

实例2:天然石墨的氧化和膨化

根据Hummers的方法[美国专利号2,798,878,1957年7月9日],通过用4:1:0.05比率的硫酸、硝酸钠和高锰酸钾在30℃氧化石墨薄片持续48小时来制备氧化石墨。在反应完成后,将混合物倒入去离子水中并且过滤。然后将样品用5%的HCl溶液洗涤以去除大部分硫酸根离子和残留盐,并且然后用去离子水反复冲洗直至滤液的pH为大约4。意图是将所有硫酸和硝酸残留物从石墨间隙去除。将浆料干燥并且储存在60℃下的真空烘箱中持续24小时。

将干燥的经插层的(氧化的)化合物如下进行膨化:将样品放置于石英管中,将该石英管插入预设在1050℃下的水平管式炉中以获得高度膨化的石墨。将膨化的石墨与1%表面活性剂一起在平底烧瓶中在45℃下分散于水中,并将所得悬浮液经受超声处理15分钟以获得氧化石墨烯(GO)片的分散体。

实例3:原生石墨烯的制备

原生石墨烯片通过使用直接超声处理或液相膨化工艺来生产。在典型的程序中,将5克研磨至大约20μm尺寸的石墨薄片分散于1,000mL去离子水(含有按重量计0.1%的分散剂,来自杜邦公司(DuPont)的

实例4:氟化石墨烯的制备

我们已经使用了若干种方法来生产GF,但是在本文中作为实例只描述了一种方法。在典型的工序中,高度膨化的石墨(HEG)由插层化合物С

实例5:氮化石墨烯的制备

将实例2中合成的氧化石墨烯(GO)用不同比例的脲精细研磨,并将造粒的混合物在微波反应器中加热(900W)30s。将产物用去离子水洗涤若干次并真空干燥。在此方法中,氧化石墨烯被同时还原并掺杂有氮。将所获得的具有1/0.5、1/1和1/2的石墨烯:脲质量比的产物分别命名为N-1、N-2和N-3,并且如通过元素分析测定这些样品的氮含量分别为14.7wt.%、18.2wt.%和17.5wt.%。这些氮化石墨烯片保持分散在水中。

实例6:作为防腐成分的官能化石墨烯

本研究涉及的化学官能团包括叠氮化合物(2-叠氮乙醇)、烷基硅烷、羟基、羧基、胺基、磺酸基(--SO

我们观察到,一般来讲,金属部件表面可以用水性粘结剂树脂很好地粘结到目前发明的官能化石墨烯片上。与单独使用金属颜料相比,如果与诸如Zn或Al的阳极金属一起包含官能化石墨烯片作为防腐颜料,则涂覆的表面通常更光滑。

实例7:基于聚氨酯的水性粘结剂树脂

根据以下所示的方案1,通过非异氰酸酯工艺制备了几种羟基/羧基官能化聚氨酯分散体:

(方案1)

首先在有机金属催化剂存在下,在200°-220℃、真空中,通过将二酯与多元醇反应来合成聚合物。甲醇是转酯反应的副产物。随后,添加羟基官能化尿烷二醇,并在180℃、真空中去除丙二醇。利用环状碳酸酯与二胺之间的反应,通过非异氰酸酯工艺制备羟基官能化尿烷二醇。然后将树脂羧基官能化并借助中和叔胺分散在水中。聚氨酯分散体的数均分子量在大约3000-4000g/mol范围内。

实例8:基于聚氨酯-脲共聚物的水性粘结剂树脂

通过方案2中给出的预聚物异氰酸酯工艺制备了两种聚氨酯-脲分散体。该过程实际上产生了一种聚氨酯-脲聚合物。异氰酸酯封端的聚氨酯与二胺的扩链反应形成脲部分。

(方案2)

用作交联剂的三聚氰胺树脂是六羟甲基三聚氰胺六甲醚(hexakis(methoxymethyl)melamine,HMMM)的可商购获得的版本,其具有的聚合度为约1.5,平均分子量为554,以及平均理论官能度为8.3。用于配制的水性丙烯酸分散体是来自罗门哈斯(Rohm and Haas)的Acrysol WS-68,一种羟基/羧基官能化树脂。来自拜耳公司(BayerCorporation)的水分散性聚异氰酸酯(Bayhydur XP-7007,一种改性脂肪族异氰酸酯三聚体)用于交联。

实例9:水溶性醇酸树脂

在典型的程序中,向配备有搅拌器、温度控制器和滗水器的容器中装入以下原材料,并在搅拌下对装料进行加热:大豆脂肪酸(按重量计33%)、三羟甲基丙烷(33%)、偏苯三酸酐(8.5%)、间苯二甲酸24%、二丁基氧化锡(0.5%)和二甲苯(1%)。水随着反应的进行而形成并与二甲苯共沸去除。继续加热,直到获得39的酸值和140的羟基值。然后停止反应。将反应混合物用丁基纤维素稀释至按重量计70%的非挥发物含量,以得到醇酸树脂清漆。用三乙胺中和该树脂清漆,并用去离子水将其调节至按重量计40%的非挥发物含量,以得到水溶性醇酸树脂清漆。该清漆具有33的有效酸值。

实例10:水性环氧树脂

本研究所使用的水性环氧树脂是以“1型”(环氧当量为约500-600)固体环氧分散体和疏水性胺加合物固化剂为基础的。这两种组分都利用非离子表面活性剂,该表面活性剂预先反应到环氧树脂和胺组分中。此种水性环氧树脂的一个实例是EPI-REZ 6520(瀚森特种化学品公司(Hexion Specialty Chemicals Co.))与EPIKURE 6870(改性多胺加合物)。

图2总结了一些具有代表性的测试结果,表明将按重量计1%的选择官能化石墨烯片(单层石墨烯)添加到锌底漆中允许将所需的Zn量从按重量计80%减少到20%(Zn量减少4倍),而不会损害防腐能力。按重量计1%的单层石墨烯可以完全代替按重量计60%的锌,这是令人震惊且前所未有的。此外,按重量计10%的少层石墨烯可以有效地代替按重量计70%的Zn。这些性能上的巨大改进确实出乎意料。

我们进一步观察到,除锌(或作为锌的替代品)外,其他元素或化合物,诸如铝、铬、铍、镁、其合金、磷酸锌或其组合,也可用作防腐颜料或牺牲金属,以与不同类型的石墨烯片配对。使用少量石墨烯(典型地按重量计从0.1%至10%)可代替多至按重量计70%的这些防腐颜料材料。

- 以石墨烯实现的防腐涂层

- 石墨烯改性重防腐涂料及其制备方法、石墨烯改性重防腐涂层