一种用于SCR反应器顶部的飞灰均匀分散装置

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及烟气脱硝技术领域,特别涉及一种用于SCR反应器顶部的飞灰均匀分散装置。

背景技术

随着NOx排放标准的日益严格,我国燃煤发电厂普遍安装了NH

中国专利文献CN104307359A公开了一种用于分散飞灰颗粒的烟气脱硝装置及其导流条设计方法。通过在π型脱硝装置上升烟道中设置导流条分散贴壁飞灰颗粒,改变飞灰颗粒的运动方向,避免飞灰颗粒的局部富集对下游催化剂的冲蚀。

中国专利文献CN104307359A公开的用于分散飞灰颗粒的烟气脱硝装置及其导流条设计方法,提出了利用导流条分散贴壁飞灰颗粒的初步构想。但该技术仅将粒径较大的飞灰向炉侧导流,在主烟气刚性较大的条件下,导流距离有限,导流效果不佳。而且,在流经上升烟道出口的弧形导流板时,由导流条扬起的贴壁的飞灰并未真正分散开。到达催化剂层后,靠炉前的飞灰会向炉后毗邻区域富集,并未实现飞灰的完全均布。因此,要实现催化剂入口截面飞灰的均布,除了将竖直烟道内贴壁流动的飞灰扬起来(向锅炉侧导流),还要将扬起的飞灰“打散”,避免飞灰在到达催化剂截面时在炉前区域富集,加速催化剂的堵塞及冲蚀。

发明内容

为解决上述技术问题,本发明的目的在于提供一种用于SCR反应器顶部的飞灰均匀分散装置,该飞灰均匀分散装置可以使SCR反应器入口的飞灰浓度分布均匀性达到较优的水平,避免飞灰在催化剂平面靠近锅炉侧富集,避免造成催化剂的积灰堵塞或冲蚀磨损。

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种用于SCR反应器顶部的飞灰均匀分散装置,包括依次连接的省煤器出口水平烟道、SCR脱硝装置入口斜烟道、SCR脱硝装置入口上升烟道和SCR脱硝装置顶部水平烟道;省煤器出口水平烟道与省煤器的烟气出口连接,SCR脱硝装置顶部水平烟道与SCR脱硝反应器连接;SCR脱硝装置入口上升烟道内设有导流条,SCR脱硝装置入口上升烟道内还设有涡流盘分散装置,该涡流盘分散装置是由至少一层涡流盘组件构成,每层涡流盘组件中的多个涡流盘沿SCR脱硝装置入口上升烟道的宽度方向均匀分布,每个涡流盘的盘面相对于水平面呈水平或倾斜设置。

作为本发明上述技术方案的进一步改进,所述省煤器出口水平烟道和SCR脱硝装置入口斜烟道之间还设有变截面烟道。

进一步的,涡流盘分散装置是由1~4层涡流盘组件组成。

进一步的,每层涡流盘组件中的相邻涡流盘边缘之间的间隔为150~600mm;每个涡流盘为圆盘,其直径为500mm-1200mm。

更进一步的,涡流盘分散装置是由3层涡流盘组件组成,该3层涡流盘组件沿SCR脱硝装置入口上升烟道的高度方向错落设置,相邻两层之间的高度差为400~600mm。

作为本发明上述技术方案的进一步改进,每个涡流盘向下倾斜,每个涡流盘的盘面相对于水平面的倾斜角度为0~30°。

作为本发明上述技术方案的进一步改进,所述SCR脱硝装置顶部水平烟道内设有弧形导流板。

进一步的,其中的导流条的截面形状为三角形。

本发明的有益效果:离开省煤器的含飞灰的高温烟气进入省煤器出口水平烟道,再经变截面烟道进入SCR脱硝装置入口斜烟道,然后进入SCR脱硝装置入口上升烟道内;在SCR脱硝装置入口上升烟道中,含飞灰的烟气经导流条导流后,向锅炉侧偏移;然后,烟气进入涡流盘分散装置,在均匀分布的涡流盘的作用下,烟气中的飞灰被分散开,其中粒径较大的飞灰可以较大程度的向锅炉侧导流;被分散开的飞灰随主烟气进入SCR脱硝装置顶部水平烟道内,被SCR脱硝装置顶部水平烟道内的弧形导流板进行进一步的导流,使飞灰可以较完全的均匀分布;如此,本发明的分散装置可以使烟气中的飞灰在到达催化剂入口截面时可以均匀分布,使催化剂入口处飞灰浓度分布均匀性达到较优的水平,避免飞灰在催化剂平面靠近锅炉侧富集,避免造成催化剂的积灰堵塞或冲蚀磨损。

附图说明

图1为本发明用于SCR反应器顶部的飞灰均匀分散装置的结构示意图。

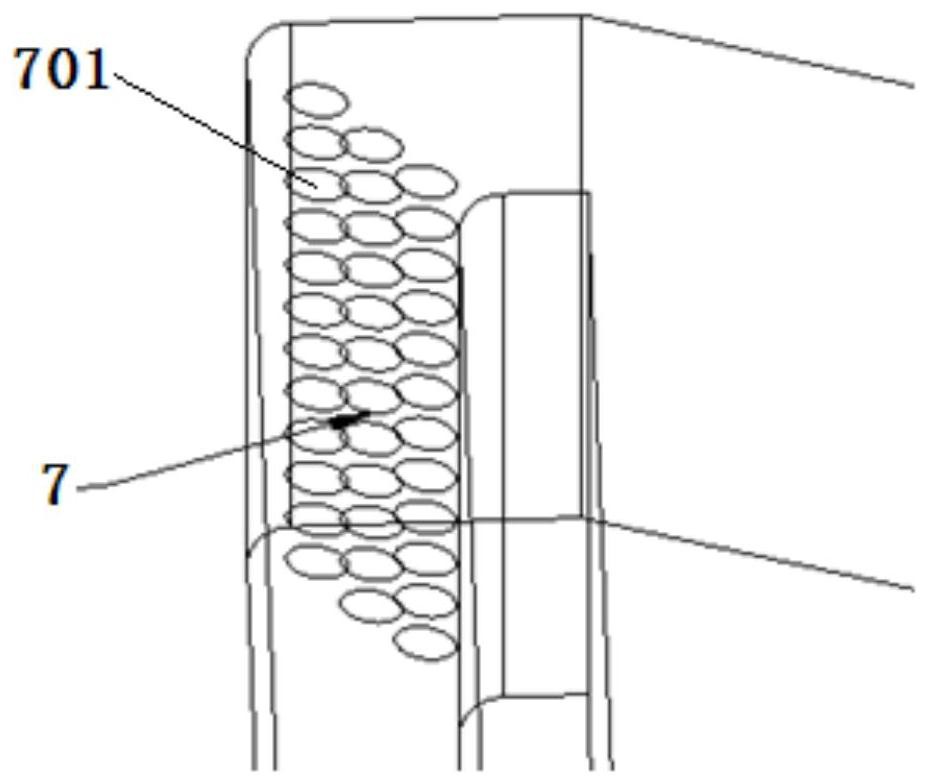

图2为本发明用于SCR反应器顶部的飞灰均匀分散装置的局部放大示意图。

图3为本发明实施例的颗粒相流线图。

图4为对比例1的颗粒相流线图。

图5为对比例2的颗粒相流线图。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

实施例

如图1和图2所示的一种用于SCR反应器顶部的飞灰均匀分散装置的较佳实施例,该飞灰均匀分散装置包括依次连接的省煤器出口水平烟道1、SCR脱硝装置入口斜烟道2、SCR脱硝装置入口上升烟道3和SCR脱硝装置顶部水平烟道4;其中,省煤器出口水平烟道1和SCR脱硝装置入口斜烟道2之间还设有变截面烟道10;省煤器出口水平烟道1与省煤器8的烟气出口连接,SCR脱硝装置顶部水平烟道4通过一倾斜烟道与SCR脱硝反应器5连接;

SCR脱硝装置入口上升烟道3内设有导流条6;导流条6的截面形状为三角形,其固定于SCR脱硝装置入口上升烟道3的烟道壁上;

如图2所示,SCR脱硝装置入口上升烟道3内还固定有涡流盘分散装置7;在本实施例中,该涡流盘分散装置7是由3层涡流盘组件构成,每层涡流盘组件包含12个涡流盘701;该12个涡流盘701沿SCR脱硝装置入口上升烟道3的宽度方向均匀分布;该3层涡流盘组件沿SCR脱硝装置入口上升烟道3的高度方向错落设置;具体的,如图1所示,该3层涡流盘组件从左至右由高到低错落排布;其中,位于最左侧的一层与中间层的高度差为600mm,中间层与位于最右侧的一层之间的高度差为500mm;且在该实施例中,每个涡流盘的盘面相对于水平面向下倾斜,且倾斜角度为10°。每个涡流盘为圆盘,每个涡流盘的直径为700mm;每层涡流盘组件中,相邻两个涡流盘的边缘之间的间隔为225mm。

为了对烟气中的飞灰进行进一步的导流,SCR脱硝装置顶部水平烟道4内(SCR脱硝装置入口上升烟道出口处)还设有弧形导流板9,且弧形导流板的数量为多个。

工作原理:高温烟气离开省煤器8后,经过转向进入省煤器出口水平烟道1内,再进入变截面烟道10内,变截面烟道10是空间逐渐缩小的烟道,其可以通过截面变化对烟气中的飞灰进行一定程度的导流分散;经过变截面烟道10后的烟气进入SCR脱硝装置入口斜烟道2,然后进入SCR脱硝装置入口上升烟道3内;在SCR脱硝装置入口上升烟道3中,含飞灰的烟气经导流条6导流后,向锅炉侧偏移;然后,烟气进入涡流盘分散装置7,在均匀分布的涡流盘701的作用下,烟气中的飞灰被分散开,其中粒径较大的飞灰可以较大程度的向锅炉侧导流;被分散开的飞灰随主烟气进入SCR脱硝装置顶部水平烟道4内,被SCR脱硝装置顶部水平烟道4内的弧形导流板9进行进一步的导流,使飞灰可以较完全的均匀分布;然后,烟气通过倾斜烟道,90度转向后,向下进入SCR脱硝反应器5,再流经催化剂层11,最终由SCR脱硝反应器的出口12流出。

对该实施例的SCR烟气脱硝数值进行模拟试验,观察飞灰颗粒(粒径为1-300μm)的流线图。实施例的飞灰颗粒相流线图如图3所示。根据图3所示,烟道内贴壁流动的飞灰被扬起来,向锅炉侧导流,在流经涡流盘分散装置7时,扬起的飞灰被打散,使烟气中的飞灰在到达催化剂入口截面时可以均匀分布,进而使催化剂入口处飞灰浓度分布均匀性达到较优的水平,避免飞灰在催化剂平面靠近锅炉侧富集,避免造成催化剂的积灰堵塞或冲蚀磨损。

对比例1

对比例1的飞灰均布装置包括了依次连接的省煤器出口水平烟道、SCR脱硝装置入口斜烟道、SCR脱硝装置入口上升烟道和SCR脱硝装置顶部水平烟道,SCR脱硝装置顶部水平烟道与SCR脱硝反应器连接;对比例1未采用导流条和涡流盘分散装置,仅在SCR脱硝装置顶部水平烟道内设置弧形导流板。对该对比例1的SCR烟气脱硝数值进行模拟试验,观察飞灰颗粒(粒径为1-300μm)的流线图。对比例1的飞灰颗粒相流线图如图4所示。根据图4所示,在对比例1中,烟气中粒径大的飞灰趋向于贴近上升烟道后墙(远离锅炉侧)流动,最后在下游的导流板作用下到达催化剂入口炉前区域,并在该区域富集,容易造成催化剂的积灰堵塞或冲蚀磨损。

对比例2

对比例2的飞灰均布装置包括了依次连接的省煤器出口水平烟道、SCR脱硝装置入口斜烟道、SCR脱硝装置入口上升烟道和SCR脱硝装置顶部水平烟道,SCR脱硝装置顶部水平烟道与SCR脱硝反应器连接;对比例2在SCR脱硝装置入口上升烟道内设置了导流条,但未设置涡流盘分散装置,并在SCR脱硝装置顶部水平烟道内设置弧形导流板。对该对比例2的SCR烟气脱硝数值进行模拟试验,观察飞灰颗粒(粒径为1-300μm)的流线图。对比例2的飞灰颗粒相流线图如图5所示。根据图5所示,在对比例2中,粒径较大的飞灰在导流条作用下向锅炉侧导流,但导流距离有限。在烟气流经弧形导流板时,由于被导流条扬起的贴壁的飞灰并未真正分散开,弧形导流板也不能将飞灰分散,并未实现飞灰的均布,从而到达催化剂后,靠炉前的飞灰会向炉后毗邻区域富集,容易造成催化剂的积灰堵塞或冲蚀磨损。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种用于SCR反应器顶部的飞灰均匀分散装置

- 一种用于SCR反应器顶部的飞灰均匀分散装置