一种耐火纤维整体模块的安装方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及加热炉施工技术领域,特别涉及一种耐火纤维整体模块的安装方法。

背景技术

乙烯裂解炉是乙烯生产装置的核心设备,主要作用是把天然气、炼厂气、原油及石脑油等各类原材料加工成裂解气,并提供给其它乙烯装置,最终加工成乙烯、丙烯及各种副产品。乙烯裂解炉的生产能力及技术的高低,直接决定了整套乙烯装置的生产规模、产量和产品品质,降低裂解炉的能耗是降低乙烯生产成本的重要途径之一。

乙烯裂解炉的能耗在很大程度上取决于裂解炉系统本身耐火炉衬的设计和安装水平。近年来,裂解炉技术向高温、短停留时间、大型化和长运转周期方向发展。因此,裂解炉耐火炉衬要求能够满足高温使用要求,并且需要具备耐火和节能的效果。传统砖墙炉衬结构导热系数高,热效率低,且因砖墙结构耐热震性能差,长期高温使用过程中因热应力的作用使得炉衬产生裂纹,裂纹经扩展导致砖墙结构脱落,从而降低炉衬的使用寿命。为了提高乙烯裂解炉的热效率,全纤维炉衬因其导热系数低、抗热震性好成为研究热点。

但是,现有的陶瓷纤维模块等制品的炉衬结构,因纤维制品本身抗风蚀性能差,长期受风速及炉内气氛影响导致纤维粉化,炉衬使用寿命降低。因此,全纤维炉衬采用耐火纤维整体模块可以达到提高纤维炉衬寿命、提高炉衬热效率的目的。耐火纤维整体模块对施工技术、设备要求高,但是目前耐火纤维整体模块的施工不甚规范,缺乏科学的安装方法。耐火纤维整体模块常常在乙烯裂解炉生产过程中发生开裂和脱落等问题,严重影响乙烯裂解炉的正常生产。

因此,如何避免耐火纤维整体模块因施工不当而开裂和脱落是本领域技术人员急需解决的技术问题。

发明内容

本发明的目的是提供一种耐火纤维整体模块的安装方法,其在

为实现上述目的,本发明提供一种耐火纤维整体模块的安装方法,包括:

进行施工预备处理,预处理完成后在炉壁焊接锚固件;

沿所述炉壁铺设平铺层,所述平铺层包括耐火纤维毯和纳米板;

通过所述锚固件将耐火纤维整体模块整齐固定在平铺层的热面上、以形成耐火纤维预制层,并通过补偿条填充所述耐火纤维整体模块之间的预留间隙;

检查所述耐火纤维预制层,并修补宽度大于预设宽度的缝隙。

优选地,所述进行施工预处理,包括:

在炉膛内搭设脚手架,所述脚手架与炉壁间距离不大于第一预设值;

所述脚手架搭设完成后对所述炉壁进行除锈,去除所述炉壁的焊渣、浮尘、铁锈及油污以便焊接锚固件。

优选地,所述预处理完成后在炉壁焊接锚固件后,还包括:

检测所述锚固件的焊接质量。

优选地,所述沿所述炉壁铺设平铺层,包括:

对所述炉壁进行淋水试验、以确定焊缝是否渗漏,如果渗漏则进行补焊;

将所述耐火纤维毯自一端向另一端拉紧,再将拉紧后的所述耐火纤维毯穿过所述锚固件,并通过快速卡片固定,铺平固定后的所述耐火纤维毯;

重复地执行所述将所述耐火纤维毯自一端向另一端拉紧的动作,直至形成覆盖所述炉壁的内侧壁的第一平铺层;

将所述纳米板自一端向另一端平铺,再将纳米板穿过所述锚固件,并通过快速卡片固定,铺平固定后的所述纳米板;

重复所述将所述纳米板自一端向另一端平铺的动作,直至形成覆盖所述第一平铺层的第二平铺层;

将所述耐火纤维毯自一端向另一端拉紧,再将拉紧后的所述耐火纤维毯穿过所述锚固件,并通过快速卡片固定,铺平固定后的所述耐火纤维毯,直至覆盖所述第二平铺层上方的第三平铺层;

所述平铺层包括至少二层所述耐火纤维毯和至少一层纳米板,两层所述耐火纤维毯的接缝互错,接缝间距大于第二预设值。

优选地,所述检查所述耐火纤维预制层,并修补宽度大于预设宽度的缝隙,包括:

检查所述耐火纤维预制层,如果所述耐火纤维预制层存在缝隙,则判断所述分析是否大于预设宽度;

如果所述缝隙大于所述预设宽度,则将对折后的耐火纤维毯塞入所述缝隙。

优选地,所述第二预设值的范围为大于50mm。

优选地,所述通过所述锚固件将耐火纤维整体模块整齐固定在平铺层的热面上,包括:

将所述耐火纤维整体模块的导向管对准所述锚固件,并将所述导向管套设于所述锚固件上,通过螺母与所述锚固件旋紧以固定所述耐火纤维整体模块。

优选地,所述补偿条为耐火纤维毯对折并压缩至预设尺寸后制成。

本发明所提供的耐火纤维整体模块的安装方法,首先,进行施工预备处理,预处理完成后在炉壁焊接锚固件,随后沿炉壁铺设平铺层,平铺层为耐火纤维毯,再通过锚固件将耐火纤维整体模块整齐固定在平铺层的热面上、以形成耐火纤维预制层,并通过补偿条填充耐火纤维整体模块之间的预留间隙,最后检查耐火纤维预制层,并修补宽度大于预设宽度的缝隙。

施工过程中沿炉壁铺设平铺层,可使炉壁内侧平整,保证耐火纤维整体模块安装在一个平整的平面上,从而降低耐火纤维整体模块脱落的风险。另外,耐火纤维整体模块间设有预留间隙,并通过补偿条填充预留间隙,避免耐火纤维整体模块因受热收缩产生缝隙。最后还对耐火纤维预制层中的缝隙进行填充,由于填充料充足,填充料的膨胀力能够避免耐火纤维整体模块开裂。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

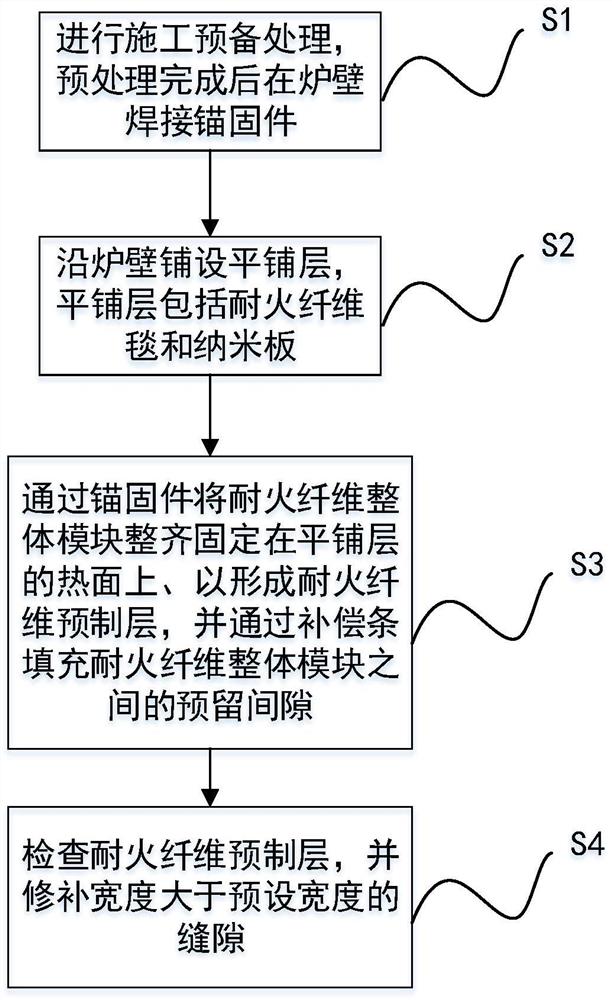

图1为本发明所提供的耐火纤维整体模块的安装方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

请参考图1,图1为本发明所提供的耐火纤维整体模块的安装方法的流程图。

本发明所提供的耐火纤维整体模块的安装方法,包括:

S1、进行施工预备处理,预处理完成后在炉壁焊接锚固件;

可选的,施工人员首先在炉膛内搭设脚手架,通常脚手架的层与层之间1.8~2.0米,脚手架与炉壁间距离不大于第一预设值,第一预设值可具体为0.5米。当然,用户也可根据需要自行设定第一预设值。脚手架间铺设满膛跳板。脚手架搭设应牢固、安全可靠。脚手架拆除时应自上而下进行,严禁上下同时作业。

脚手架搭设完成后对炉壁进行除锈,施工人员可通过电动刷与钢丝刷进行人工除锈,去除炉壁的焊渣、浮尘、铁锈及油污等,除锈后需要满足锚固件焊接要求。

处理完成后,施工人员按照施工图纸中规定的间距进行划线,定位锚固件焊接位置,划线的偏差不大于±1mm。焊接时,将锚固件垂直焊接在焊点所在的炉壁上。焊接完毕后,检查焊接质量。具体的,锚固件底部四周应满焊,无咬肉。经锤击检查发出清脆、铿锵的金属声。

S2、沿炉壁铺设平铺层,平铺层包括耐火纤维毯和纳米板;

可选的,铺设平铺层前需要对炉壁进行淋水试验,确定焊缝是否渗漏,如果渗漏则进行补焊,直至焊缝不再渗漏为止。

铺设过程中,由炉壁的一侧开始铺设,首先将耐火纤维毯自一端向另一端拉紧,再将拉紧后的耐火纤维毯穿过锚固件,耐火纤维毯在自身张力的作用下会与锚固件外周贴合,随后通过快速卡片固定耐火纤维毯,再铺平固定后的耐火纤维毯。完成一块耐火纤维毯的铺设后,再铺设下一块耐火纤维毯,毯与毯之间接缝严密,避免形成直缝,直至铺满炉壁,形成第一平铺层。

完成第一平铺层铺设后,再进行第二平铺层的铺设,第二平铺层层为纳米板,将所述纳米板自一端向另一端平铺,再将纳米板穿过所述锚固件,并通过快速卡片固定,铺平固定后的所述纳米板;完成一块纳米板的铺设后,再铺设下一块纳米板,板与板之间接缝严密,避免形成直缝,直至铺满炉壁,形成位于第一平铺层上方的第二平铺层。

随后再进行第三平铺层的铺设,第三平铺层也采用耐火纤维毯,具体的铺设步骤可参考第一平铺层,在此不再赘述。铺设完成后形成位于第二平铺层上方的第三平铺层。

平铺层通常需要铺设至少两层耐火纤维毯和一层纳米板,当然,用户也可设置四层以上的平铺层,具体铺设过程可参考前三层平铺层的铺设,在此不再赘述。另外,为避免在垂直炉壁的方向形成贯穿平铺层的接缝,两层耐火纤维毯的接缝互错,接缝间距大于第二预设值。第二预设值的范围为大于50mm。本申请的三个具体实施方式中第二预设值分别选取100mm、150mm和180mm,当然用户也可根据需要执行设定第二预设值,在此不做限定。

S3、通过锚固件将耐火纤维整体模块整齐固定在平铺层的热面上、以形成耐火纤维预制层,并通过补偿条填充耐火纤维整体模块之间的预留间隙;

可选的,安装耐火纤维整体模块时,将耐火纤维整体模块在平铺层的热面同相顺次排列。其中,热面是指朝向炉膛内侧的侧面,同相顺次排列是指将全部耐火纤维整体模块耐高温的侧面作为热面,沿朝向炉膛内侧的方向设置。在安装前还应明确不同型号、不同规格的耐火纤维整体模块的安装位置,然后从炉壁的一侧开始施工。首先将耐火纤维整体模块的导向管对准锚固件,并将导向管套设于锚固件上,沿锚固件推动耐火纤维整体模块,使其与平铺层贴合。再利用内六角扳手将螺母与锚固件旋紧从而固定耐火纤维整体模块。

完成一排耐火纤维整体模块的安装后,需要加装补偿条。耐火纤维整体模块受热后会产生收缩,这会造成衬里产生缝隙,而补偿条为耐火纤维毯对折并压缩至预设尺寸后制成,其能够发生膨胀,进而补偿耐火纤维整体模块的尺寸收缩。完成补偿条的安装后再进行另外一排耐火纤维整体模块的安装,安装过程与上述步骤相同。

S4、检查耐火纤维预制层,并修补宽度大于预设宽度的缝隙。

可选的,炉壁内整个面安装完成后需要耐火纤维整体模块布置是否符合要求。耐火纤维整体模块安装牢固后,抽出导向管等部件,耐火纤维整体模块自身膨胀会补偿导向管流下的空隙。随后采用平板轻压耐火纤维整体模块的热面,使耐火纤维预制层表面平整。最后清扫耐火纤维预制层表面。整理耐火纤维预制层的表面后,检查耐火纤维预制层是否存在缝隙,如果耐火纤维预制层存在缝隙,则判断分析是否大于预设宽度。预设宽度可具体为5mm,当然用户也可根据需要自行设定预设宽度的大小,在此不做限定。如果缝隙大于预设宽度,则将对折后的耐火纤维毯通过薄钢板将耐火纤维毯塞入缝隙,从而对缝隙进行填补。

本实施例中,耐火纤维整体模块的安装方法首先在炉壁内侧设置平铺层,从而保证耐火纤维整体模块能够与蒸汽设置在炉壁内侧,避免耐火纤维整体模块脱落。同时耐火纤维整体模块之间设有补偿条,同时在耐火纤维预制层的缝隙填充耐火纤维毯,在补偿条和耐火纤维毯支撑耐火纤维整体模块,从而避免耐火纤维整体模块开裂。

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

以上对本发明所提供的耐火纤维整体模块的安装方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种耐火纤维整体模块的安装方法

- 一种用于建筑物中整体建筑模块的安装装置及其安装方法