导轨架智能安装系统及导轨架智能安装方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及船用工装设备技术领域,具体涉及一种导轨架智能安装系统及导轨架智能安装方法。

背景技术

精度管控技术就是从产品建造施工初期,对生产一线的作业人员关于横隔舱分段建造安装导轨架运用智能装置的创新工艺方法,分解横隔舱建造难易度,细化施工过程中的精度尺寸控制要领,让从事产品建造的作业人员做好装配与焊接每一个技术要点,确保产品建造的质量满足生产技术要求,避免严重的错误而造成大量返工,影响公司建造船舶的生产周期。

而超大型集装箱船横隔舱建造过程中,舾装件暨导轨架在分段大组阶段精准安装工艺仍存在诸多不足,例如:现有胎架式的导轨架预埋工艺方案形式单一,场地固定受限在固定位置施工,效率低无法满足生产需求;搁墩式建造方式将导轨架在地上随意摆放,人力作业方法使用简易工装推行、葫芦拉升和靠山固定装配生产效率低下,不利于横隔舱建造实施精准安装导轨架的精度控制;简易式高胎架模式预埋导轨架方案虽解决导轨架安装过程及场地受限问题,但安装作业不灵活无法做到简捷方便;由于生产效率低下,造成建造方面的周期较长,且安装精度不够。

发明内容

本发明所要解决的技术问题是现有导轨架在分段大组阶段安装工艺形式单一,安装过程及场地受限,安装作业不灵活无法做到简捷方便,且生产效率低下,不利于横隔舱建造实施精准安装导轨架的精度控制。

为了解决上述技术问题,本发明提供了一种导轨架智能安装装置,包括智能移动机构以及固定安装于所述移动机构上的精度测量机构和不少于一个的支撑机构;

所述支撑机构,用于对导轨架进行撑托;

所述智能移动机构,用于实现所述导轨架的移动,以便于作业者进行所述导轨架和横隔舱的装配焊接;

所述精度测量机构,用于对装配焊接完成的导轨架的预设参数进行测量,以判断装配焊接完成的导轨架是否符合预设精度要求;

其中,所述预设参数包括相连两导轨架之间相邻两角钢之间的距离参数以及所述横隔舱下表面至所述导轨架中角钢横向部下表面的距离参数。

优选地,所述智能移动机构包括智能小车以及与所述智能小车控制器无线连接的智能遥控器,所述智能小车包括小车本体以及设置于所述小车本体无盖车厢内的第一顶升机构、与所述第一顶升机构传动连接的第一顶升电机以及设置于所述第一顶升机构上端的上顶板,所述第一顶升电机与所述智能小车控制器电连接。

优选地,所述支撑机构包括设置于所述上顶板上的托槽,所述托槽顶端设置有槽口。

优选地,所述支撑机构还包括设置于所述托槽下方的支撑筒,所述支撑筒上下分别设置有底板,所述托槽底部镶嵌有加强板,所述加强板底端固定于所述支撑筒上底板上,所述支撑筒下底板通过固定组件固定于所述上顶板上。

优选地,所述固定组件包括固定夹板和旋转螺栓。

优选地,所述托槽两侧设置有扶手。

优选地,所述精度测量机构包括第二顶升机构和设置于所述第二顶升机构顶端的测量设备,所述第二顶升机构和所述测量设备分别与所述智能移动机构中智能小车控制器电连接。

优选地,所述预设精度要求为:相连两导轨架之间相邻两角钢之间的距离参数为2460±2mm,所述横隔舱下表面至所述导轨架中角钢横向部下表面的距离参数为186.5±2mm。

为了解决上述技术问题,本发明提供了一种导轨架智能安装方法,包括:

按预设图纸及工艺要求布置胎架;

起吊待安装导轨架布置于导轨架智能安装装置组支撑机构的托槽中,并控制所述导轨架智能安装装置组将所述待安装导轨架运输至待安装位置下方;

起吊横隔舱待固定段布置于胎架上,并调整所述横隔舱待固定段水平度满足第一预设水平度要求;

确定所述待安装导轨架待安装高度,并控制所述导轨架智能安装装置组移动所述待安装导轨架至所述待安装高度;

判断所述待安装导轨架水平度是否满足第二预设水平度要求,若满足则将所述待安装导轨架和所述横隔舱待固定分段进行装配焊接,否则调整所述待安装导轨架直至所述待安装导轨架水平度满足第二预设水平度要求,而后将所述待安装导轨架和所述横隔舱待固定分段进行装配焊接;

控制所述导轨架智能安装装置组支撑机构的托槽远离导轨架,并选取所述导轨架智能安装装置组中的一个导轨架智能安装装置作为智能测量装置,控制所述智能测量装置中测量设备测量待安装导轨架的预设参数;

判断所述预设参数是否符合预设精度要求,若符合则待安装导轨架安装完成,否则取下所述待安装导轨架重新安装,直到所述待安装导轨架的预设参数符合预设精度要求;

其中,所述预设参数为待安装导轨架与相连导轨架之间相邻两角钢之间的距离参数,以及横隔舱待固定段下表面至待安装导轨架中角钢横向部下表面的距离参数。

优选地,所述胎架布置于横隔舱硬档区域下,相邻两个所述胎架之间间隔预设距离。

优选地,所述第二预设水平度要求为:所述导轨架水平度±3mm,所述第一预设水平度要求为:所述横隔舱待固定分段水平度±4mm,所述预设精度要求为:相连两导轨架之间两相邻角钢之间的距离参数为2460±2mm,所述横隔舱下表面至所述导轨架中角钢横向部下表面的距离参数为186.5±2mm。

与现有技术相比,上述方案中的一个或多个实施例可以具有如下优点或有益效果:

应用本发明提供的导轨架智能安装装置,实现了对超大型集装箱船横隔舱分段建造创新运用智能装置进行精准安装导轨架的工艺技术,使生产进程更加快速性、智能化先进性、操控便捷性和安装精确性,充分体现了生产一线施工技术优越于原先落后的推动人力技术,降低了作业者的施工难度,现场投入使用智能装置的可操作性更强;且本发明导轨架智能安装装置从作业运输、顶升精准安装更加灵活,对生产实际中导轨架安装的工艺过程精度管控更加便捷,准确。

本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。在附图中:

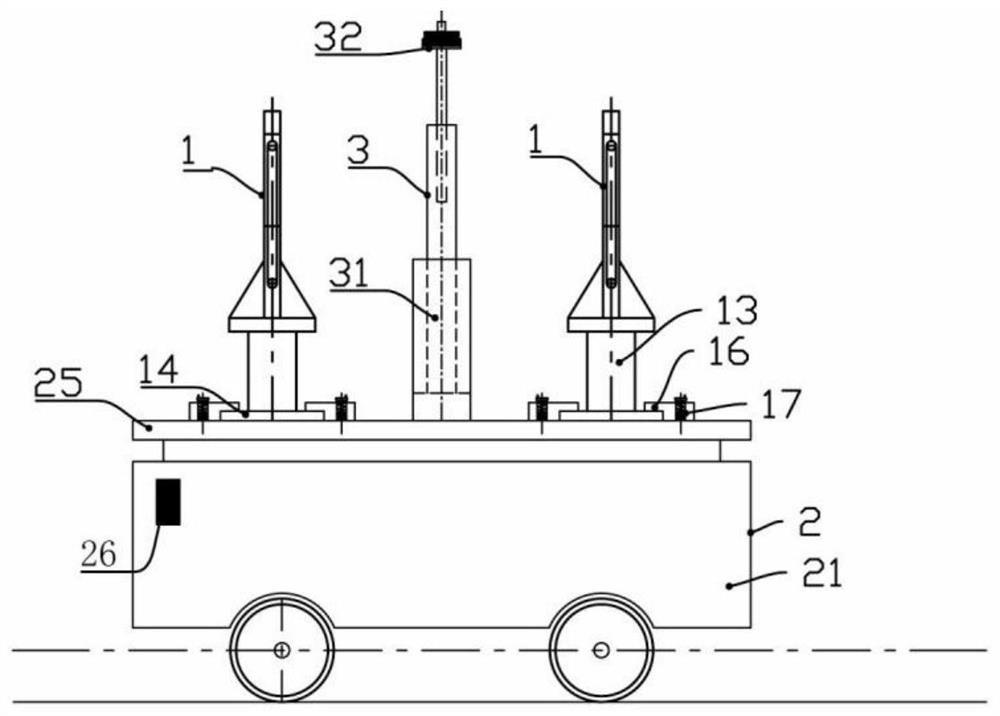

图1示出了本发明实施例一导轨架智能安装装置的一种正视图;

图2示出了图1导轨架智能安装装置的侧视图;

图3示出了本发明实施例一导轨架智能安装装置作业时的结构示意图;

图4示出了本发明实施例一导轨架智能安装装置中遥控器的一种结构示意;

图5示出了本发明实施例一导轨架智能安装装置中精度测量机构的作业示意图;

图6示出了本发明实施例二导轨架智能安装方法的结构示意图;

图7示出了本发明实施例二待安装导轨架布置于导轨架智能安装装置组上的结构示意图;

图8示出了本发明实施例二托槽内放置导轨架的结构示意图;

图9示出了本发明实施例二导轨架智能安装装置组移动导轨架至待安装高度的示意图;

图10示出了本发明实施例二测量设备测量预设参数的结构示意图;

图11示出了超大型箱船横隔舱分段建造结构示意图;

图12是横隔舱分段建造安装导轨架结束示意图;

其中,1为支撑机构,11为托槽,12为槽口,13为支撑筒,14为底板,15为加强板,16为固定夹板,17为旋转螺栓,18为扶手;2为智能移动机构,21为小车本体,22为智能遥控器,23为第一顶升电机,24为第一顶升机构,25为上顶板,26为控制器,27为蓄电池;3为精度测量机构,31为第二顶升机构,32为测量设备;4为角钢,5为连接板,6为胎架。

具体实施方式

以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

超大型集装箱船横隔舱建造过程中,舾装件暨导轨架在分段大组阶段精准安装工艺仍存在如下不足:现有胎架式的导轨架预埋工艺方案形式单一,场地固定受限在固定位置施工,效率低无法满足生产需求;搁墩式建造方式将导轨架在地上随意摆放,人力作业方法使用简易工装推行、葫芦拉升和靠山固定装配生产效率低下,不利于横隔舱建造实施精准安装导轨架的精度控制;简易式高胎架模式预埋导轨架方案虽解决导轨架安装过程及场地受限问题,但安装作业不灵活无法做到简捷方便;由于生产效率低下,造成建造方面的周期较长,且安装精度不够。

为解决现有技术中存在的技术问题,本发明实施例提供了一种导轨架智能安装装置。

图1示出了本发明实施例一导轨架智能安装装置的一种正视图;图2示出了图1导轨架智能安装装置的侧视图;参考图1和图2所示,本发明导轨架智能安装装置包括智能移动机构2、精度测量机构3和不少于一个的支撑机构1。其中,精度测量机构3和支撑机构1设置于智能移动机构2上。

支撑机构1在导轨架安装过程中主要起撑托导轨架的作用。具体支撑机构1主要包括托槽11以及设置于托槽11下方的支撑筒13,托槽11顶端设置有用于放置导轨架的槽口12支撑筒13上下分别设置有底板14,托槽11底部镶嵌有加强板15,加强板15底端固定于支撑筒13上方底板14上,支撑筒13下方底板14通过固定组件固定于智能移动机构2的上底板14上。且为了便于导轨架的放置,托槽11两侧还设置有扶手18。优选地,固定组件包括固定夹板16和旋转螺栓17,具体在对支撑筒13下方底板14进行固定时,将固定夹板16固定于底板14两端,再通过旋转螺栓17对固定夹板16实施约束固定于上顶板25上。优选地,支撑筒13为圆筒。

图3示出了本发明实施例一导轨架智能安装装置作业时的结构示意图;图4示出了本发明实施例一导轨架智能安装装置中遥控器的一种结构示意;参考图3和图4所示,由于支撑机构1是设置于智能移动机构2上的,支撑机构1又是用于放置承托导轨架的,因此当智能移动机构2在水平面上移动时可实现导轨架在水平面上的移动,且智能移动机构2还具有将设置有支撑机构1和精度测量机构3的上顶板25进行升降的功能。因此智能移动机构2主要是用于实现导轨架水平面上及竖直方向的移动,以便于作业者进行导轨架和横隔舱的装配焊接。

进一步地,智能移动机构2包括智能小车以及用于对智能小车移动方式及工作方式进行控制的智能遥控器22,智能小车上设置有控制器26,智能遥控器22通过无线通讯方式与智能小车上的控制器26进行信号传输。智能小车包括小车本体21,小车本体21包括无盖车厢,无盖车厢内设置有第一顶升机构24,第一顶升机构24顶端设置有上顶板25,无盖车厢内还设置有第一顶升电机23,第一顶升机构24与第一顶升电机23传动连接,第一顶升电机23通过线缆与设置于小车本体21上的控制器26电连接。无盖车厢中还设置有用于为第一顶升电机23等用电设备提供电量的蓄电池27。优选地,第一顶升机构24为双倍剪叉。

图5示出了本发明实施例一导轨架智能安装装置中精度测量机构3的作业示意图;参考图5所示,精度测量机构3主要是在导轨架装配焊接完成后,对装配焊接完成的导轨架的预设参数进行测量,并通过测得的预设参数进一步判断新装配焊接完成的导轨架是否符合预设精度要求。具体地,精度测量机构3包括第二顶升机构31和设置于第二顶升机构31顶端的测量设备32,且第二顶升机构31和测量设备32分别与智能移动机构2中智能小车控制器26电连接。具体控制指令发送给智能小车控制器26,智能小车控制器26再根据对应指令对第二顶升机构31和测量设备32进行控制,实现预设参数的智能测量。优选地,第二顶升机构31为油缸。进一步优选地,测量设备32为莱卡RTC360三维激光扫描设备。

其中,预设精度要求为:相连两导轨架之间相邻两角钢4相对竖直面之间的距离参数为2460±2mm,横隔舱下表面至导轨架中角钢4横向部下表面的距离参数为186.5±2mm。需要说明的是,作业人员还可根据实际情况对横隔舱下表面至导轨架中角钢4横向部下表面的距离参数的具体数值进行更改。

本发明提供的导轨架智能安装装置,实现了对超大型集装箱船横隔舱分段建造创新运用智能装置进行精准安装导轨架的工艺技术使生产进程更加快速性、智能化先进性、操控便捷性和安装精确性,充分体现了生产一线施工技术优越于原先落后的推动人力技术,降低了作业者的施工难度,现场投入使用智能装置的可操作性更强;且本发明导轨架智能安装装置从作业运输、顶升精准安装更加灵活,对生产实际中导轨架安装的工艺过程精度管控更加便捷,准确。

为解决现有技术中存在的技术问题,本发明实施例还提供了一种导轨架智能安装方法。

图6示出了本发明实施例二导轨架智能安装方法的结构示意图;参考图6所示,本发明实施例导轨架智能安装方法包括如下步骤。

步骤S101,按预设图纸及工艺要求布置胎架6。

具体地,作业人员根据事先设计好的图纸及工艺要求对多个坞墩胎架6进行布置。需要说明的是,布置坞墩胎架6时应布置在横隔舱硬档区域,且间隔一定距离呈矩阵式形状,以避免坞墩胎架6对导轨架智能安装装置运输导轨架行走路线坐标及顶升精准安装过程造成干涉。

步骤S102,起吊待安装导轨架布置于导轨架智能安装装置组支撑机构1的托槽11中,并控制导轨架智能安装装置组将待安装导轨架运输至待安装位置下方。

图7示出了本发明实施例二待安装导轨架布置于导轨架智能安装装置组上的结构示意图,参考图7所示。导轨架一般均具体一定的长度,即使在导轨架智能安装装置中的智能移动机构2上设置多个支撑机构1,通常也无法完成一个导轨架的运输,因此在导轨架智能安装方法中通常需要几个导轨架智能安装装置组成导轨架智能安装装置组来实现导轨架的运输。具体地,起吊待安装导轨架布置于导轨架智能安装装置组中的支撑机构1的托槽11中,即吊车将待安装导轨架的角钢4部分分别放置到导轨架智能安装装置组中支撑机构1托槽11的槽口12里,且待安装导轨架的连接板5呈向上方向,图8示出了本发明实施例二托槽11内放置导轨架的结构示意图。导轨架智能安装装置组根据作业人员操控智能遥控器22将待安装导轨架运输至安装位置下方相应位置,待接收上升调节指令进行顶升作业。需要说明的是,为了保证导轨架的安装精度,坞墩胎架6布置位置、横隔舱待固定段位置以及导轨架智能安装装置顶升待安装导轨架位置应与设计施工图纸相协调一致。

步骤S103,起吊横隔舱待固定段布置于胎架6上,并调整横隔舱待固定段水平度满足第一预设水平度要求。

具体地,吊起横隔舱待固定段,将其运输并布置于坞墩胎架6上对应位置,并调整横隔舱待固定段整体水平度,以使其满足第一预设水平度要求。优选地,第一预设水平度要求为横隔舱待固定分段水平度±4mm。

步骤S104,确定待安装导轨架待安装高度,并控制导轨架智能安装装置组移动待安装导轨架至待安装高度。

具体地,设置坞墩胎架6高度为H1,待安装导轨架理论厚度为H2,智能移动机构2高度为H3,支撑机构1高度为H4,横隔舱待固定段下表面至待安装导轨架中角钢4横向部下表面距离为H5,横隔舱待固定段下表面与待安装导轨架上表面之间的距离为△H,则有△H=H1-H2-(H3+H4)-H5。在对待安装导轨架和横隔舱待固定段装配焊接时,需保证H1<H3+H4+H5,且△H=0或<=5,即待安装导轨架待安装高度H为H=H1-H2-H3-H4。确定待安装导轨架待安装高度后,智能遥控器22操控第一顶升电机23运行,带动第一顶升机构24上升,使得待安装导轨架至待安装高度。图9示出了本发明实施例二导轨架智能安装装置组移动导轨架至待安装高度的示意图。

步骤S105,判断待安装导轨架水平度是否满足第二预设水平度要求,若满足则转步骤S106,否则调整待安装导轨架直至待安装导轨架水平度满足第二预设水平度要求。

具体地,判断待安装导轨架水平度是否满足第二预设水平度要求,若满足则转步骤S106,否则通过调整智能移动机构2的前后、左右以及第一顶升机构24调整待安装导轨架水平度,直至待安装导轨架水平度满足第二预设水平度要求。优选地,第二设水平度要求为导轨架水平度±3mm。

步骤S106,将待安装导轨架和横隔舱待固定分段进行装配焊接。

步骤S107,控制导轨架智能安装装置组支撑机构1的托槽11远离待安装导轨架,并选取导轨架智能安装装置组中的一个导轨架智能安装装置作为智能测量装置,控制智能测量装置中测量设备32测量待安装导轨架的预设参数。

具体地,智能遥控器22操控第一顶升电机23运转,第一顶升电机23带动第一顶升机构24缓慢下降使得导轨架智能安装装置组支撑机构1的托槽11远离待安装导轨架。而后选取最接近待安装导轨架以及与其相连接的导轨架之间的导轨架智能安装装置作为智能测量装置,并控制其上的测量设备32测量待安装导轨架的预设参数。其中控制测量设备32测量待安装导轨架的预设参数具体过程包括:图10示出了本发明实施例二测量设备32测量预设参数的结构示意图,参考图10所示,首先将智能测量装置移动到待安装导轨架和与其相连的导轨架的连接处,控制第二顶升机构31缓慢上升使得测量设备32处于待安装导轨架和与其连接的导轨架两相邻角钢4之间,测量两相邻角钢4相对竖直面之间的距离,得到预设参数中第一个参数值;测量完成后继续控制第二顶升机构31缓慢上升使得测量设备32处于横隔舱待固定段下表面至待安装导轨架中角钢4横向部下表面之间水平范围内,进而对横隔舱待固定段下表面至待安装导轨架中角钢4横向部下表面之间的距离进行测量,得到预设参数中第二个参数值。

步骤S108,判断预设参数是否符合预设精度要求,若符合则转步骤S109,否则取下待安装导轨架,并转步骤S105。

具体地,基于测量得到的参数值判断预设参数是否预设精度要求。进一步优选地,预设精度要求为相连两导轨架之间相邻两角钢4之间的距离参数为2460±2mm,横隔舱下表面至导轨架中角钢4横向部下表面2的距离参数为186.5±2mm。若测量得到的两个参数值均符合预设精度要求,则表示待安装导轨架安装符合精度要求,否则则需要将待安装导轨架拆除并重新根据规范进行安装,即转到步骤S105。需要说明的是,作业人员还可根据实际情况对预设精度要求中横隔舱下表面至导轨架中角钢4横向部下表面的距离参数的具体数值进行更改。

步骤S109,待安装导轨架安装完成。

上述步骤S101至步骤S109是超大型箱船横隔舱分段建造过程中安装一段导轨架的过程,超大型箱船横隔舱分段建造过程显然包括多段导轨架的安装,因此在超大型箱船横隔舱分段建造中导轨架的安装过程即为上述步骤S101至步骤S109的不断重复。图11示出了超大型箱船横隔舱分段建造结构示意图。图12是横隔舱分段建造安装导轨架结束示意图。

本发明提供的导轨架智能安装方法,提出方法设定运输行走路线的坐标系、整个顶升过程采用机械化操控简便,实施装配配置其他辅助工具要求低,通过使用导轨架智能安装装置的创新型作业方式大大降低了横隔舱分段建造过程中对胎架制作的工艺要求,从节约胎架制作成本,分段制造场地局限性等各方面因素提升了分段建造的生产效率,缩短了计划周期。

虽然本发明所公开的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的保护范围,仍须以所附的权利要求书所界定的范围为准。

- 导轨架智能安装系统及导轨架智能安装方法

- 导轨架智能安装系统及导轨架智能安装方法